|

|

Технология стр. пр.. Головное издательство издательского объединения

Глава 4 ПЛАНИРОВКА ПЛОЩАДОК

§ 1. Общие сведения

Для преобразования естественного рельефа площадок, отведенных под строительство зданий и сооружений или для благоустройства территорий, выполняют земляные работы, предусмотренные проектом планировки.

Основные работы включают разработку грунта на участках выемки, транспортирование и укладку его с уплотнением в насыпи, окончательную планировку площадки и откосов. Плотные грунты при необходимости рыхлят. Одновременно выполняют вспомогательные работы: оборудуют забой, передви-' гают на новые позиции осветительные вышки и т. п.

Способы выполнения ведущих процессов—выемки и транспортирования f грунта — зависят от объема и сроков выполнения работ, характеристики грун-[;тов, рельефа местности, рабочих отме-|ток площадки, местных и климатических {условий.

Планировку площадки производят

бульдозерами, скреперами, одноковшовыми экскаваторами и средствами гидромеханизации.

§ 2. Планировка площадок бульдозерами

Бульдозеры применяют для разработки грунта и перемещения его на расстояние до 70 м, а в отдельных случаях при мощности трактора 200 кВт и более — до 150 м. При большей дальности бульдозеры становятся неэффективными, так как в процессе перемещения значительная часть грунта теряется.

Тяжелые и полускальные грунты обычно предварительно разрыхляют прицепными или навесными тракторными рыхлителями, а также откидными зубьями, установленными на тыльной стороне отвала бульдозера. Плотные грунты (тяжелые суглинки, мягкие глины), а также грунты, промерзшие на глубину до 15 см, можно разрабатывать без предварительного рыхления бульдозерами с гидравлическим управлением, в которых опускание отвала и заглубление его осуществляются принудительно.

В зависимости от трудности разработки бульдозерами грунты обычно делят на три группы: I — грунт растительного слоя и суглинки; II — песчаные грунты, тяжелые суглинки и мягкие глины; III—тяжелые глины и сыпучие (дюнные) пески. Разрыхленные полускальные и скальные грунты, в зависимости от их кусковатости, относят к отдельной группе.

Для уменьшения потерь грунта при разработке сыпучих грунтов отвалы снабжают боковыми щитками (открылками). К отвалу можно также крепить дополнительное навесное оборудование (откосник) для планировки- откосов заложением от 1 : 1,5 до 1:3 и длиной до 6,5 м.

Сменную эксплуатационную производительность, м3/смену, определяют по формуле

Пэ = -™^- VkckyKJlkB, (III.38)

Гц

где с — продолжительность смены, ч; V— объем грунта в плотном теле,

перемещаемого отвалом, м8:

vnwk' (IIU9)

здесь а — длина отвала, м; Н — высота отвала, м; ф — угол естественного откоса грунта, град; kp— коэффициент разрыхления грунта; kc— коэффициент сохранения грунта во время его транспортирования, принимаемый по формуле

6С= 1—0,005/; '(111.40)

I— расстояние перемещения грунта, м; £Укл — коэффициент влияния уклона на участке; &в — коэффициент использования машины по времени, учитывающий потери" времени на ее обслуживание и уход за ней, на перемещение с одного участка на другой и т. п.; ta— длительность цикла, с, состоящая из продолжительности резания, перемещения грунта с разгрузкой его, обратного хода.

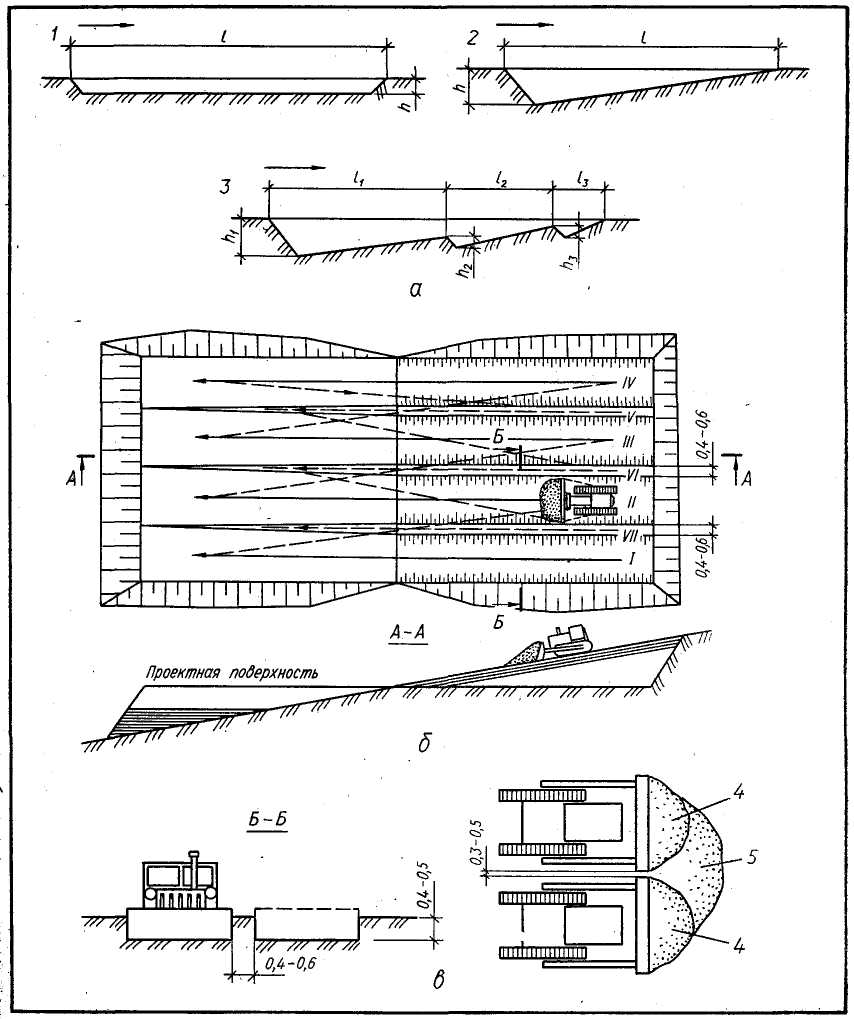

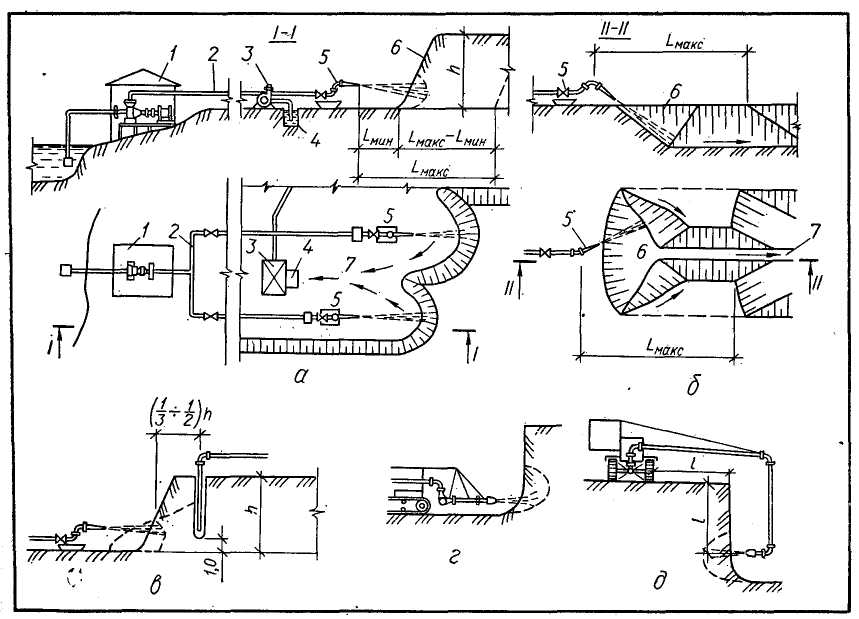

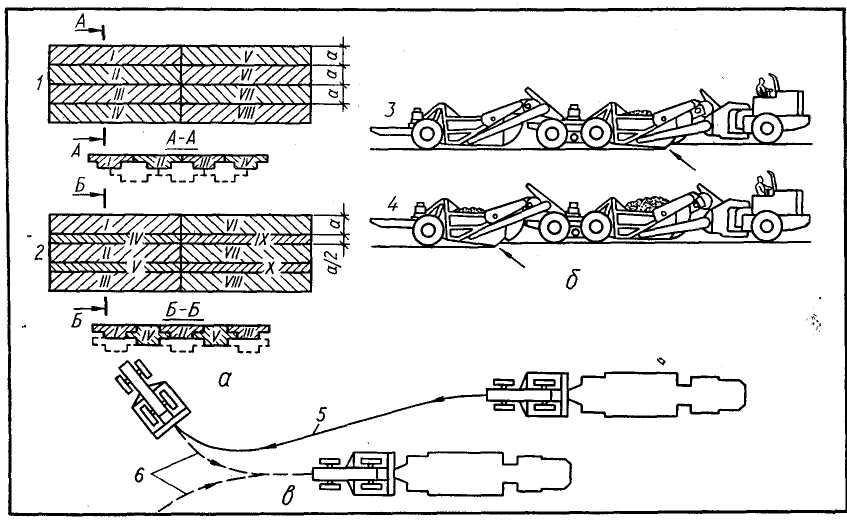

Как следует из формулы (II 1.38), для обеспечения высокой производительности бульдозера необходимо увеличивать объем__гдунта V,перемещаемого отвалом с""""сохранением его на отвале к концу рабочего хода, и сокращать продолжительность цикла tn. Это достигается выбором рациональной схемы работы машины. При резании и перемещении грунта под уклон 10...15 % стружкой прямоугольного сечения возможно большей толщины производительность возрастает примерно в 1,5...2 разаза счет увеличения объема транспортируемого грунта перед отвалом и скорости движения бульдозера. Поэтому при отсутствии естественного уклона рекомендуется искусственно создавать его первыми тре-мя-четырьмя проходками бульдозера. На горизонтальных участках резание производят клиновидной стружкой, а при разработке плотных грунтов — гребенчатым профилем (рис. III.7. й). В последнем случае машинист бульдозера сначала заглубляет нож на максимальную глубину, затем (вследствие перегрузки двигателя трактора) частично его приподнимает и снова заглубляет, повторяя этот прием несколько раз, но с меньшим.начальным заглублением до полного на-

копления грунта впереди отвала. Бульдозеры, оборудованные автоматической системой управления отвалом «Автоплан», обеспечивают оптимальный режим резания и хорошее качество планировочных работ.

С целью уменьшения потерь грунта в пути применяют траншейный способ производства дабот.- Бульдозер, многократно проходя по одному и тому же следу, вырабатывает траншею глубиной до 0,5 м, стенки которой препятствуют рассыпанию грунта (рис. III.7, б). Оставшиеся между траншеями перемычки нетронутого грунта шириной 0,4...0,6 м затем срезают и выемку углубляют тем же способом. Применяют также спаренную (рис. III. 7, в), или групповую, работу бульдозеров, когда два или три бульдозера рядом, с одинаковой скоростью, на расстоянии до 0,5 м друг от друга, перемещают один общий вал грунта.

Резание и перемещение грунта floJjQ-M— целесообразно выполнять по челночной (маятниковой; схеме: —отсыпав грунтТ бульдозер возвращается задним ходом. Это позволяет экономить время на повороты и уменьшает износ ходовой части трактора. Однако перемещать грунт по этой схеме на большие расстояния нерационально из-за увеличения потерь времени на холостой ход вследствие малой задней скорости трактора. В таких случаях лучше разрабатывать грунт по эллиптической схеме с двумя поворотами или с

ТсТр&йставм-через каждые 20...25 м промежуточных валов. По мере накопления грунта каждый вал перемещают дальше — непосредственно в насыпь или в следующий промежу-- точный вал.

Грунт, уложенный бульдозером, разравнивают и окончательно планируют приподнятым отвалом (его пятой или тыльной стороной) при движении назад.

§ 3. Планировка площадок скреперами

Скрепер является высокопроизводительной машиной цикличного действия, выполняющей комплекс земляных работ — разработку, транспортирование*и укладку грунта слоем заданной тол-

Рис. III.7. Планировка площадок бульдозерами:

а — схемы резания грунта; б — траншейный способ разработки грунта; в — групповая работа бульдозеров;

(1 —• резание тонкой стружкой одинаковой толщины; 2 — то же, клиновидным профилем*. 3 — то же, гребенча-

I тым; 4 — грунт, перемещенный одиночным бульдозером; 5 — дополнительный объем грунта, перемещаемого

двумя бульдозерами, двигающимися рядом; 1...VII— последовательность разработки траншей

щины с частичным уплотнением его. По сравнению с другими землеройно-транспортными машинами скреперы более удобны в эксплуатации, легки в управлении, надежнее в работе.

Прицепные скреперы (с гусеничными тракторами) с ковшом вместимостью до 5 м3 применяют при транспортировании грунта на расстояние до 300 м; с ковшом вместимостью 6... 10 м3 —до 750 м и с ковшом вместимостью 15 м3 — до 1000 м. Полу прицепные скреперы с колесными тягачами и самоходные скреперы целесообразно использовать при перемещении грунта на 0,5...5 км. Эти скреперы, в отличие от прицепных, имеют высокую скорость передвижения и мобильность.

Чтобы быстрее и более полно («с шапкой») заполнить ковш прицепного или самоходного скрепера, ввиду недостаточного сцепного веса, применяют трактор-толкач (гусеничный или колесный трактор мощностью до 330 кВт), оборудованный спереди толкающим устройством. Число скреперов, обслуживаемых одним трактором-толкачом, зависит от их типа, скорости движения и расстояния перемещения грунта.

По трудности разработки скреперами грунты делят на две группы: I — растительный слой грунта и легкие суглинки всех видов, II — глины, тяжелые суглинки и песчаные грунты. Разрыхленные полускальные и скальные грунты в зависимости от их кусковатости относятся к отдельной группе.

Резание грунта и наполнение ковша — наиболее сложные операции в цикле работы скрепера. Как и при работе бульдозеров, скреперами грунт можно резать стружкой прямоугольного сечения, клиновидным и гребенчатым профилем (см. рис. III.7, а).

Резание стружкой прямоугольного сечения толщиной 10...25 см производят в песчаных грунтах и при снятии растительного слоя, а также при наполнении ковша под уклон.

Резание стружкой клиновидного профиля при максимальном заглублении ножа (до 30 см) сокращает путь резания и является наиболее производительным, но осуществить подобный режим работы скрепера довольно трудно. Поэтому чаще всего грунт режут струж-

кой гребенчатого профиля. Для этого машинист скрепера, ориентируясь на обороты двигателя, маневрирует ковшом в зависимости от хода его наполнения. Вначале ковш врезается в грунт на максимально возможную глубину (30...40 см), но как только двигатель начинает сбавлять число оборотов (это заметно по шкале тахометра) вследствие увеличения веса скрепера и сопротивления наполненного ковша, машинист выглубляет ковш примерно на 70 %. После восстановления нормальной работы двигателя ковш снова врезается в грунт. Так в процессе резания эти операции повторяются несколько раз до полной загрузки ковша грунтом.

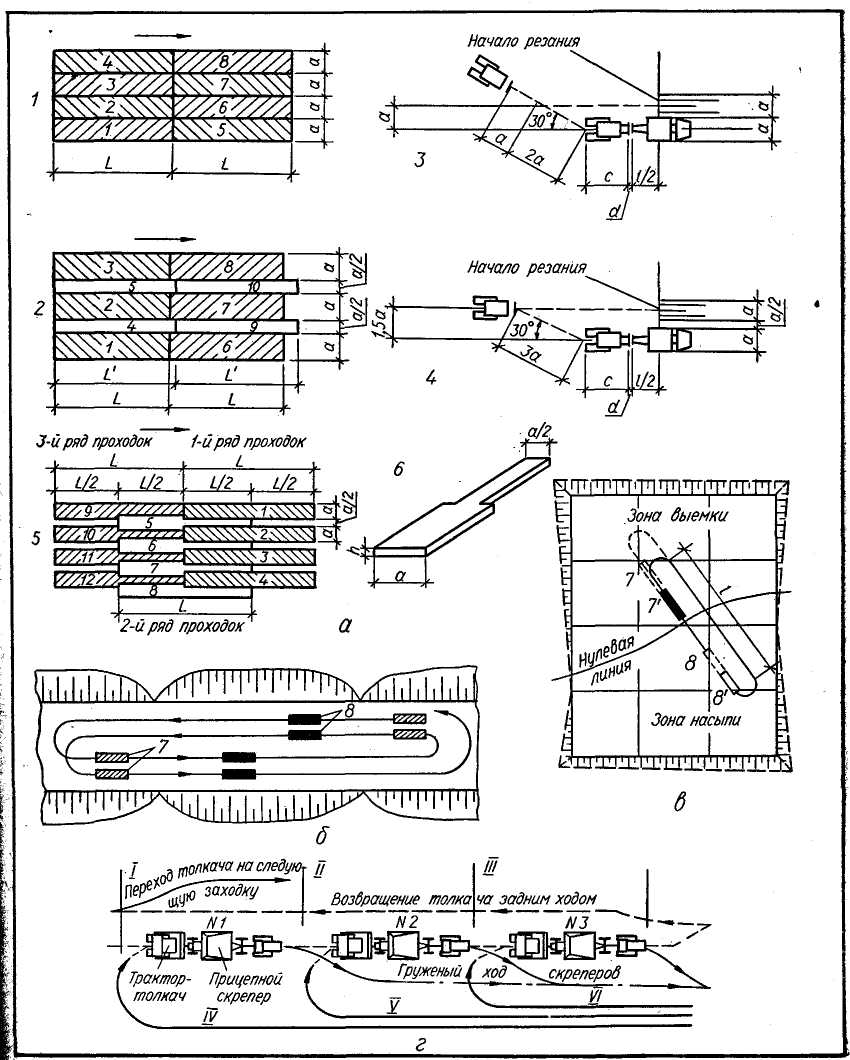

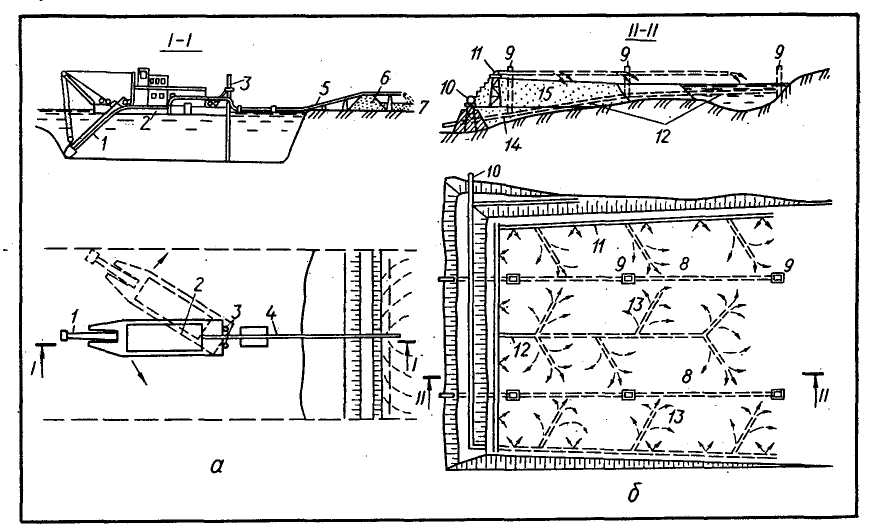

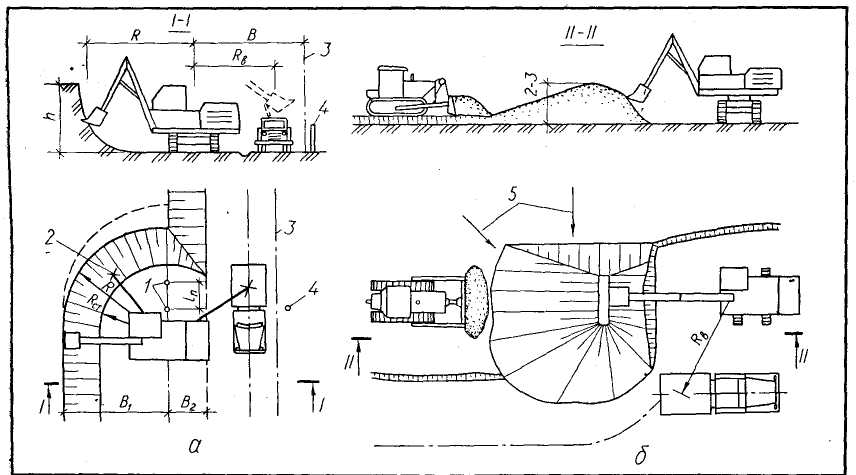

Последовательность скреперных проходов может быть весьма разнообразна, но на практике обычно применяют схемы: полоса рядом с полосой, через полосу, ребристо-шахматным порядком (рис. Ш.8, а).

Разработка грунта по схеме полоса рядом с полосой прицепными или полуприцепными

скреперами с обычными прямоугольными ножами не эффективна из-за потерь грунта в виде боковых валиков. Разработка проходками через полосу и по ребристо-шахматной схеме уменьшает рассыпание грунта при резании и улучшает условия наполнения ковша. При ребристо-шахматной разработке стружка со второго ряда проходок к концу наполнения ковша уменьшается по ширине, что снижает сопротивление резанию и наполнению ковша, способствует энергичному поступлению грунта в ковш и его наполнению «с шапкой».

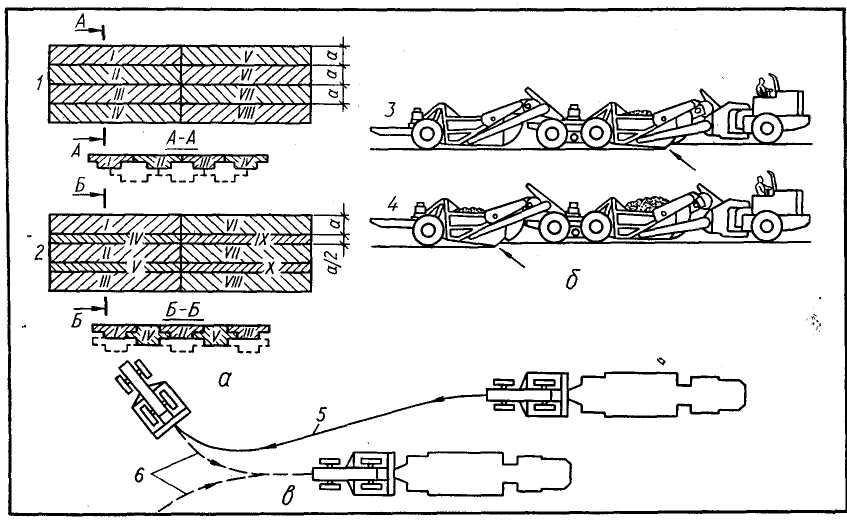

Резание грунта самоходными скреперами производят по схемам полоса рядом с полосой и через полосу (рис. II 1.9, а). Ступенчатая форма ножа позволяет вырезать стружку с утолщенной средней частью, образующей небольшую траншею, которая не дает грунту рассыпаться по сторонам.

Наполнение ковша при чрезмерно толстой стружке или значительном заглублении ковша приводит к буксованию колес или гусениц тягача и трактора-толкача и к остановке двигателя, поэтому важно поддерживать оптимальную глубину резания, при которой

Рис. 111.8. Планировка площадок скреперами:

I — схемы разработки грунта (цифрами показана последовательность разработки полос); б — схема работы {скреперов по спирали на участке с чередующимися насыпями и выемками; в — то же. по эллипсу при планирво-Ike площадки; г — схема загрузки скреперов «по цепочке»; / — разработка грунта по схеме полоса рядом с по-Ьпсой; 2 — то же, через полосу; 3,4 — схемы взаимодействия трактора-толкача со скрепером; 5 — то же, ребрис-Ею-шахматными проходками; 6 — форма стружки; 7, 7' — набор грунта; 8, 8' — разгрузка; /, //, /// — участки набора грунта скреперами №№ 1, 2, 3; IV, V, VI— порожний ход скреперов №№ 1, 2, 3

колеса скрепера не буксуют. Работа на таком выгодном режиме возможна, если на скрепере установить автоматический прибор типа «Стабилоплан», который, кроме этого, позволяет более рационально использовать мощность двигателя и облегчить труд машиниста.

При наборе грунта с помощью трактора-толкача холостой ход его должен быть как можно меньше (рис. Ш.8, а, 3, 4). Если фронт работ достаточно велик, ускорение перехода трактора-толкача от одного скрепера к другому достигается при загрузке «по цепочке» {рис. Ш.8, г).

Самоходные скреперы, в том числе и скреперы с мотор-колесами, набирают грунт только с помощью трактора-толкача. Пневмоколесный трактор-толкач (рис. III.9, в) с буфером-амортизатором может начинать процесс толкания с ходу при скорости 10... 12 км/ч.

В скреперных поездах из двух-трех скреперов (рис. III.9, б) лучше, чем в одиночных скреперах, используется сцепной вес ввиду большего числа ведущих колес; благодаря этому они могут

разрабатывать грунт без помощи толкача.

Для повышения производительности скрепера используют уклон местности естественный или создаваемый. При движении скрепера под уклон 5... 12 % грунт можно резать более толстым слоем и заполнять ковш на более коротком пути; при этом время наполнения ковша сокращается в 1,3—1,5 раза по сравнению с резанием горизонтальными слоями. Песчаные грунты для увеличения заполнения ковша рекомендуется разрабатывать на подъеме до 5 %.

При планировке площадок скреперы движутся по кривым, напоминающим эллиш^-»л¥""спираль (рис. Ш.8, в).

Грунт в насыпь разгружают горизонтальными слоями толщиной 100...350 мм в зависимости от свойств грунта и средств его уплотнения. Разгрузку целесообразно начинать с ближних мест для того, чтобы при отсыпке более отдаленных мест проходками скрепера частично уплотнять ранее отсыпанный грунт.

Сменную эксплуатационную производительность скрепера, м3/смену, опре-

58

Рис. Ш.9. Планировка площадок самоходными скреперами:

о — схема резания грунта; б — схема загрузки, скреперного поезда без толкача; в — схема загрузки скрепера трактором-толкачом; I...X— последовательность разработки; 1 — резание по схеме полоса рядом с полосой; 2 — то же, через полосу; 3 — загрузка переднего скрепера, задний действует как толкач; 4 — загрузка заднего скрепера, передний выполняет роль тягача; 5 — путь возврата толкача в исходную позицию; в — участки пути скрепера и толкача перед началом загрузки

деляют по формуле

Гц

где с — продолжительность смены, ч; q—вместимость ковша, м8; ^ = kjkp— коэффициент наполнения ковша плотным грунтом (kH— коэффициент наполнения ковша рыхлым грунтом; kp— коэффициент разрыхления грунта в ковше); kh— коэффициент влияния глубины выемки и высоты насыпи на производительность самоходного скрепера(для прицепных скреперов kh = 1); kB— коэффициент использования скрепера по времени; /ц — длительность цикла при разработке первых горизонтов и отсыпке первых слоев, с:

'ц = К + t, + tp+ tn + tnoB; (111.42)

здесь U, tr, tp, tn, tnoB— продолжительность загрузки ковша, движения груженого скрепера, разгрузки скрепера, движения порожнего скрепера и время на повороты, с.

Окончательную планировку производят при помощи тех же скреперов, которыми выполняли основные земляные работы. Опущенный ковш ножом срезает мелкие неровности и засыпает срезанным грунтом небольшие углубления, тем самым выравнивая поверхность грунта.

§ 4. Планировка площадок экскаваторами

Экскаваторы, оборудованные прямой ,| лопатой, в комплекте с транспортными средствами применяют при планировке площадок, когда рабочие отметки позволяют наполнить ковш за один прием копания, а грунт надо перевозить на значительное расстояние.

По трудности разработки одноковшовыми экскаваторами грунты делят на шесть групп: I — грунт растительного | слоя, лесс и песок всех видов; II — су-]| глинок с примесью гравия и мягкой глины; III — тяжелая ломовая глина; IV — твердая глина; V — предварительно разрыхленные мерзлые грунты; VI — то же, скальные грунты.

На планировочных работах чаще всего используют экскаватор с ковшом

вместимостью 0,5... 1 м3. Для разработки плотных и разрыхленных скальных грунтов применяют ковш с зубьями, позволяющими попутно рыхлить грунт; для легких и мягких грунтов эффективны сменные ковши несколько большей вместимости со сплошной режущей кромкой. Грунты IV—V групп разрабатывают гидравлическими экскаваторами, удельное усилие копания Kfкоторых в 1,5...2 раза выше по сравнению со значением Kfэкскаваторов с механическим приводом.

Экскаватор с ковшом требуемой вместимости подбирают в зависимости от объемов работ, характеристики грунта и рабочих отметок забоя.

Забоем называют рабочую зону экскаватора, включающую площадку, на которой находится экскаватор, часть массива грунта, отрываемого с одной стоянки, и площадку для стоянки транспортных средств под погрузкой.

Наименьшая высота забоя, обеспечивающая наполнение ковша экскаватора грунтом «с шапкой» при разработке прямой лопатой, должна быть не менее трехкратной высоты ковша, а наибольшая — не больше максимальной высоты копания экскаватора.

Разработку грунта производят проходками.

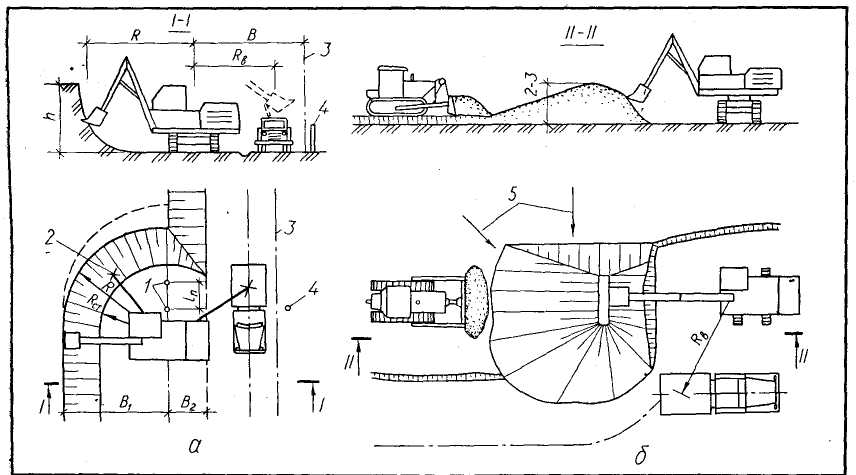

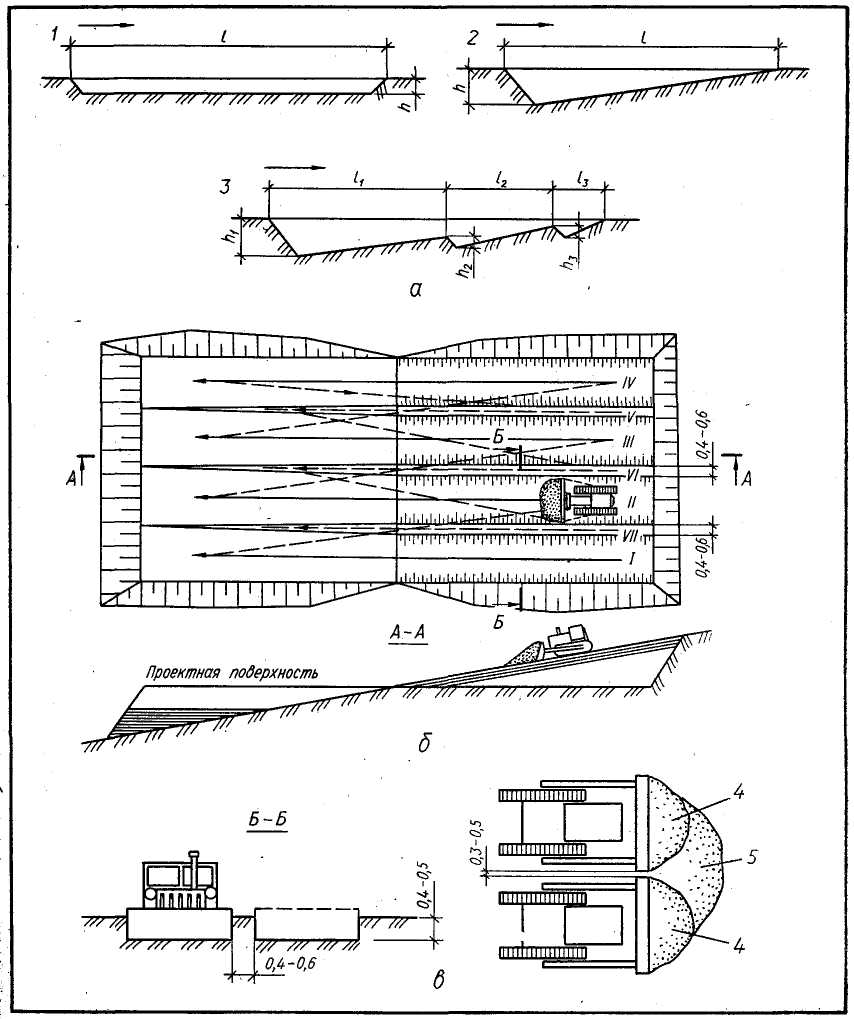

Планировать площадки экскаватором с прямой лопатой лучше всего боковыми проходками с подачей транспорта на уровне подошвы забоя параллельно оси перемещения экскаватора, но навстречу ему (рис. ШЛО, а).

Параметры забоя и проходок устанавливаются ППР в соответствии с технической характеристикой экскаватора (радиусы резания, выгрузки, высота выгрузки, длина рабочей передвижки и др.) и зависят от геометрических размеров планируемой площадки, вида транспортных средств, расположения транспортных путей, группы грунта.

Наименьшая длительность цикла достигается при угле поворота экскаватора 70...90°.

Экскаватор располагают в забое так, чтобы ось его перемещения находилась от бровки внутреннего откоса на расстоянии

B^yW^H, (111:43)

Рис. III.10. Планировка площадок экскаваторами:

а — схема забоя при разработке грунта боковой проходкой; б — совместная работа экскаватора с бульдозером при небольшой толщине срезаемого слоя; RB— радиус выгрузки; В — расстояние между проходками экскаватора; R— наибольший радиус резания; #ст — то же, на уровне стоянки; I— шаг передвижки; 1 — стоянка экскаватора; 2 — центр тяжести забоя; 3 —■ ось предыдущей проходки экскаватора; 4 — вешка; 5 — направление перемещения грунта бульдозером

где R— наибольший радиус копания, м; 1П— длина рабочей передвижки, м.

При работе гидравлических экскава^ торов величина 5г может быть принята равной радиусу копания на уровне стоянки Rn, который значительно больше по сравнению с канатными экскаваторами.

Расстояние от оси до подошвы внешнего откоса не должно превышать

В2= 0,7Яст. (111.44)

При относительно малой высоте забоя целесообразно в комплекте с экскаватором использовать бульдозер (рис. ШЛО, б). Последний разрабатывает и перемещает грунт к рабочему месту экскаватора, окучивает его, создавая достаточную высоту забоя для эффективного использования экскаватора.

Эксплуатационную сменную производительность экскаватора, м3/смену, определяют по формуле

П9 = -^£&А, (ш.45)

'ц.р 60

где —— техническое количество цик-

'ц.р

лов в 1 мин; с — продолжительность смены, ч; /ц.р — длительность рабо-

чего цикла, с; Е — вместимость ковша, м3; kx— коэффициент наполнения ковша грунтом в плотном теле; kB— коэффициент использования экскаватора по времени в течение смены, учитывающий вспомогательные операции по обеспечению нормальной работы экскаватора, заправку горючесмазочными материалами, уход за машиной в процессе работы (мелкий крепежный ремонт, смазка), вывод экскаватора за пределы опасной зоны на время взрыва при разработке мерзлых и скальных грунтов и т. п.

Экскаватор с ковшом вместимостью до 0,65 м3 обслуживает один машинист, с ковшом большей вместимости — машинист и его помощник.

Грунт от экскаватора чаще всего транспортируют самосвалами (ввиду хорошей их маневренности), реже — тракторными прицепами, ленточными конвейерами, железнодорожными составами и гидравлическим способом.

Количество транспортных единиц (самосвалов, самосвалов с прицепами, составов) при условии непрерывной работы экскаватора определяют по формуле

N = tu/tn,(III.46)

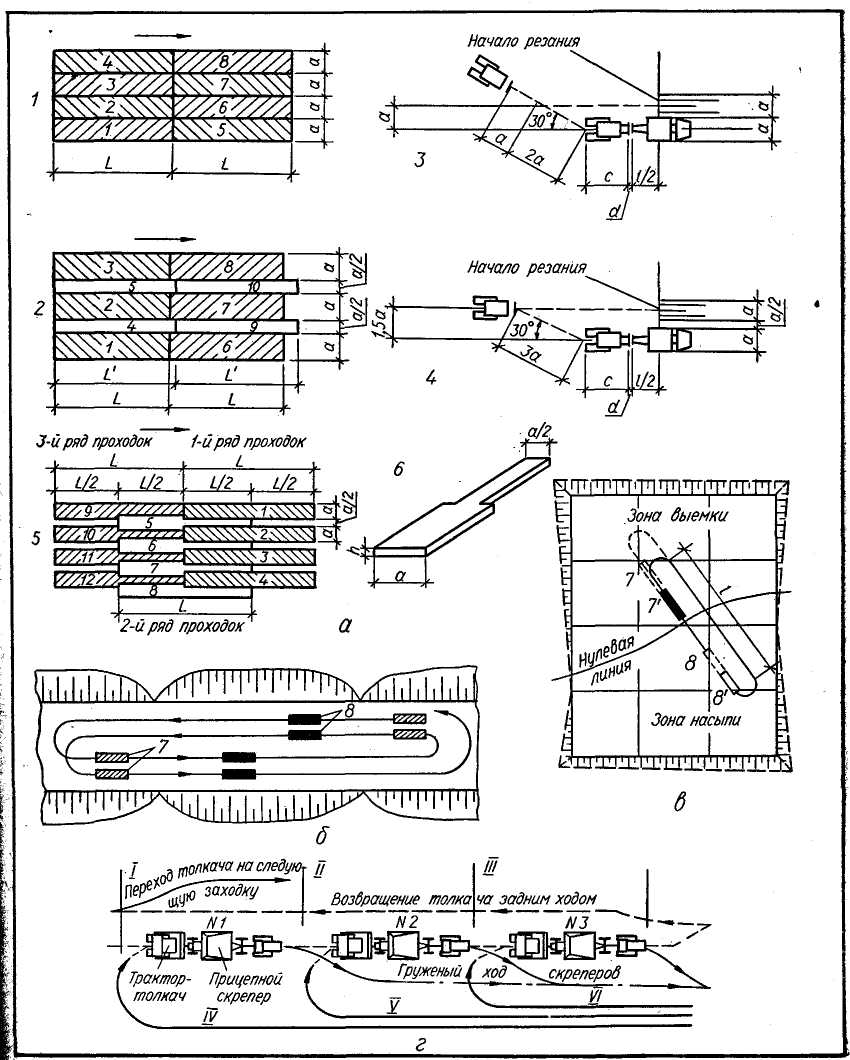

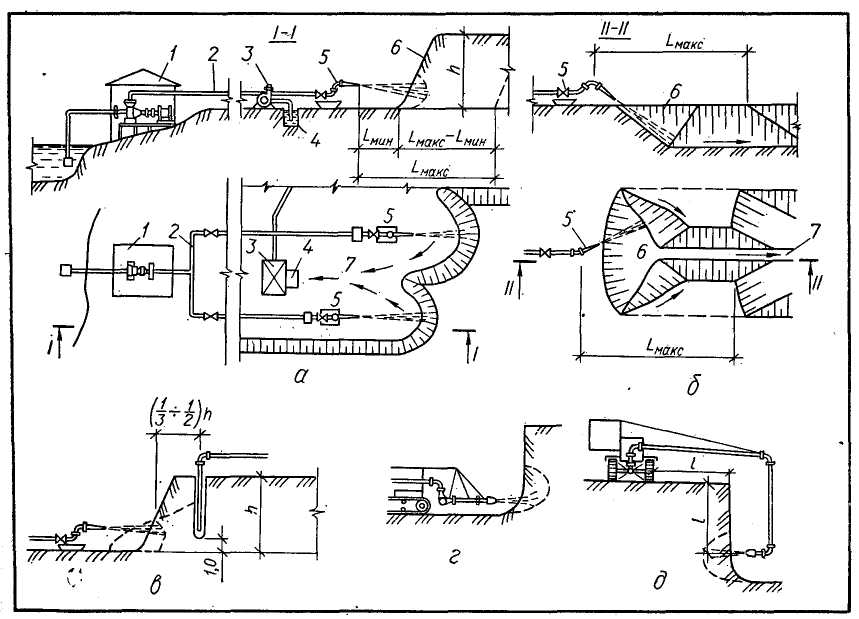

Рис. ill. 11. Разработка грунта гидромониторными установками:

а — встречным забоем снизу вверх с транспортированием пульпы землесосной установкой; б — попутным забоем сверху вниз; в — встречным забоем снизу вверх с дополнительным размывом через скважину; г, д — гидромониторы ближнего боя на тракторном ходу; / — насосная станция; 2 — магистральный водовод; 3 — землесосная установка; 4 — колодец (зумпф); 5 — гидромониторы; 6 — забой; 7 — канавы для отвода пульпы

где ^ц — длительность цикла работы • транспортной единицы, мин:

I tn=tu+-^L + tp.,; (Ш.47)

I tn— длительность погрузки транспорт-1 ной единицы, мин; / — дальность возки I грунта, км; vcp—средняя расчетная 1 скорость движения с грузом и порожня-I ком, км/ч; /р.м — длительность раз-ртрузки с маневрированием, мин. 1 Для эффективного использования экс-Цкаватора и транспортных средств це-Ьлесообразно принимать вместимость ■Транспортной единицы равной 4... 10 ■йбъемам ковша экскаватора. В Откосы площадки можно планировать Гидравлическим экскаватором с те-■Ьеекопическим рабочим оборудованием №- специальным экскаватором-планиров-Вциком. Экскаватор-планировщик, пе-■«мещаясь вдоль бровки откоса на рас-Итоянии 2...2,5 м от нее, движением ков-Нва (последний, прикрепленный к телескопической стреле, держится на весу) от низа откоса к бровке срезает лишний грунт, который погружается в транспортные средства.

§ 5. Производство работ гидромеханическим способом

Гидромеханическим называют такой способ производства земляных работ, при котором грунт разрабатывают, транспортируют и укладывают в тело сооружения или в отвал с помощью воды.

При гидромеханической разработке грунтов достигаются высокий уровень производительности труда, непрерывность подачи грунта, в том числе и в труднодоступные участки, возможность разработки обводненных и подземных выемок без осушительных и водопонижа-ющих работ. Применение этого способа требует прокладки трубопроводов и электросетей, устройства обвалований, эстакад, строительства подстанций и

других сооружений. Поэтому гидромеханический способ разработки грунтов экономически оправдан при наличии значительных объемов земляных работ, легкоразмываемых грунтов, достаточных ресурсов воды и электроэнергии.

При планировке размывают грунт на участках выемок и укладывают его в насыпь. Но чаще всего гидромеханическим способом намывают большие площадки (территории) грунтом из карьеров, расположенных на суше или на дне реки (водоема). При разработке грунта на суше применяют гидромониторные установки (рис. II 1.11), а при подводной разработке — земснаряды (рис. III.12).

Гидромониторная установка состоит из гидромониторов, присоединенных к магистральному трубопроводу, по которому из насосной станции подают воду. Гидромонитор представляет собой стальной ствол, колена которого позволяют поворачивать его в вертикальной и горизонтальной плоскостях под большим углом в направлении нужной точки забоя. На конец ствола каждого гид-

ромонитора навинчивается насадок, формирующий выбрасываемую с большой кинетической энергией струю, которая превращает грунт в гидросмесь — пульпу, направляемую самотеком по лоткам или канавам в насыпь. При расположении насыпи выше уровня забоя, а также для увеличения дальности подачи пульпы ее перекачивают по пульпопроводу землесосной установкой (рис. III. 11, а).

Удельный расход воды на 1 м3 грунта в зависимости от высоты забоя для мелкозернистых песков — 3...6 м3, крупнозернистых песков — 7...9 м3, суглинков и глин — 7... 14 м3. При разработке песчано-гравелисто-галечных смесей требуется до 22 м3 воды.

Расход воды и скорость струи регулируют сменными насадками диаметром от 50 до 200 мм, у выхода из которых рабочее давление для разных типов гидромониторов составляет от 0,2 до 15 МПа.

Производительность по воде, т. е. количество воды, выбрасываемое гидромонитором для размыва грунта в за-

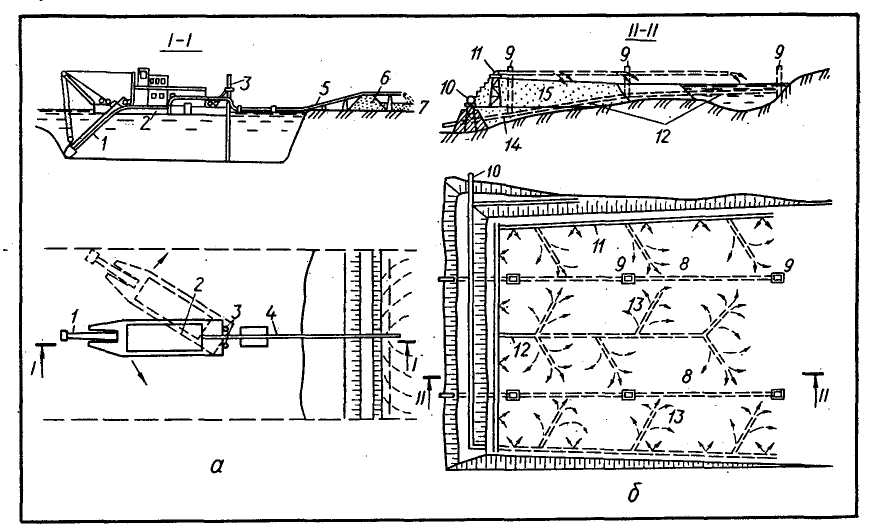

Рис. 111.12. Разработка грунта плавучим земснарядом с намывом площадки:

а — схема работы земснаряда; б — схема намыва площадки; / — всасывающее устройство; 2 — баржа с насосной установкой; 3 — папильонажные сваи; 4 — плавучий пульповод; 5 — береговой пульповод на эстакаде; 6. — обвалование; 7 — намываемая площадка; 8 — водоотводные коллекторы; 9 — водоотводные колодцы; 10, IV— магистральные пульповоды; 12, 13 — распределительные пульповоды, наращиваемые в процессе намыва; 14, 15 — первый и второй ярусы намыва

бое, м3/с, определяют по формуле

QB = Fv = FiiV2gW, (111.48)

|. где F— площадь поперечного сечения насадка у выхода, м2; v— скорость истечения воды из насадка, м/с; \л = = 0,9...0,93 —коэффициент расхода; g— ускорение свободного падения, м/с2; Н — напор у насадка, Па.

Производительность гидромонитора по -грунту, м3/ч,

Qrp = 3600<2вЛ7УД, (111.49)

; где <7УД — удельный расход воды, м3, > требуемый для размыва и транспорти-s. рования 1 м3 грунта. ; Различают две схемы размыва грунта гидромониторами: встречным забоем — снизу вверх (рис. 111.11, а) и попутным забоем — сверху вниз (рис. II 1.11, б).

При встречном забое гидромонитор устанавливают на подошве забоя и ведут размыв в направлении, обратном стоку пульпы. Процессы разработки песков и глин существенно различаются. Несвязный грунт смывают струей со всей ширины откоса, крутизна которого равна углу естественного откоса. В связных грунтах рабочий откос забоя близок к вертикали. В этом случае забой сначала подрезают снизу до его обрушения, затем смывают обрушенный грунт.

Подрезка забоя — наиболее трудоемкая операция; на 1 м3 породы расходуется до 50 м3 воды. Высокая производительность гидромонитора обеспечивается за счет периодических обвалов грунта.

Производительность гидромониторов увеличивается также при нагнетании |.воды в скважины по трубам под давлением до 0,7 МПа (рис. III. 11, в). Насыщенный водою грунт легче размыва-|;ется гидромонитором. Этот метод осо-|бенно эффективен при разработке порис-]тых лессовых грунтов. При этом высота |забоя может быть увеличена до 20 м. |Тяжелые грунты рекомендуется предварительно рыхлить бульдозерами. Исходя из требований техники безо-исности, минимальное приближение гидромонитора до уступа забоя, м, опре-1яют зависимостью

Lmin><ph,(111.50)

где ф — коэффициент приближения гидромонитора к забою: для гидромонитора с ручным управлением ф =0,8... 1,2; с дистанционным ф =0,5; для самоходного с дистанционным управлением ф = 0,3.

Наибольшую разрушающую силу струя имеет на расстоянии 3...4 м от насадка. Поэтому рационально применять гидромониторы ближнего боя при высоте забоя не менее 3 м.

С увеличением расстояния размывающая способность струи уменьшается. Из условия компактности струи, обладающей еще достаточной разрушающей силой, определяют максимальное расстояние гидромонитора от забоя, м,

Lmax = (0,2 ... 0,4)//, (111.51)

где верхний предел коэффициента (0,4) принимают для напора Н и насадка до 0,8 МПа и нижний (0,2) — для напора свыше 0,8 МПа.

После выработки элемента забоя глубиной

^п = ^тпах — Z-min (III.52)

гидромонитор передвигают на новую позицию.

Недостаток разработки грунта встречным забоем заключается в образовании недомывов, для зачистки которых дополнительно требуется бульдозер.

При попутном забое гидромонитор устанавливают на верхней бровке забоя. Направление струи гидромониторов совпадает с направлением движения пульпы. Струей воды сначала размывают осевую канаву для отвода пульпы, затем — забой в непосредственной близости от гидромонитора и откоса канавы. Ширина разрабатываемого элемента забоя 10...15 м.

Достоинством разработки грунта попутным забоем является то, что гидромониторы находятся в сухом месте; струя гидромонитора используется для улучшения отвода пульпы к приемным устройствам. Недостаток этого способа — значительное снижение производительности ввиду затруднительной подрезки грунта и обрушения забоя. Поэтому большее распространение получил первый способ работы — встречным забоем, который особенно эффективен при разработке плотных и связ-

ных грунтов. Попутным забоем обычно разрабатывают рыхлые суглинистые и песчаные грунты.

В последних моделях гидромониторов применяется дистанционное управление; в сочетании с гусеничным ходом (рис. II 1.11, г, д) это позволяет производить работы в непосредственной близости от забоя, чем достигается интенсивное разрушение грунта. - Транспортировать пуль-п у можно самдтеком, когда величина уклонов стоков, зависящая от вида грунта и крупности его частиц, обеспечивает движение ее с частицами грунта во взвешенном состоянии.

При транспортировании под напором пульпу, собираемую в колодце (зумпфе), перекачивают грунтовым насосом (землесосом) или гидроэлеватором в насыпь. Грунтовой насос представляет собой центробежный насос для перекачки воды с твердыми частицами. Гидроэлеватор — это водоструйный насос, в корпусе которого в результате большой скорости движения воды создается разрежение. Под его влиянием гидросмесь всасывается в насос, смешивается со струей воды и подается по напорному трубопроводу к месту укладки грунта.

Скорость движения пульпы в пульпопроводе во избежание заиливания труб должна быть выше критической (критическая скорость потока соответствует началу осаждения твердых частиц на дно).

Земснарядами площадки намывают в результате подачи пульпы со дна водоемов по напорным трубопроводам в насыпи.

Земснаряд (рис. III.12, а) представляет собой баржу, оборудованную грун-тозаборным устройством для свободного всасывания или всасывания с попутным рыхлением (фрезами, гидрорыхлителями и пр.), грунтовым насосом, плавучим пульпопроводом на понтонах, соединенным с береговым пульпопроводом, папильонажными сваями и лебедками с якорями для фиксации рабочего положения.

Разработку грунта начинают с погружения до заданной отметки всасывающего устройства. В процессе его заглубления земснаряд периодически отводят назад и в сторону для

расширения воронки. Для дальнейшей разработки выемки земснаряд папильо-нируют, т. е. перемещают его в забое свайно-канатным способом с помощью трбсов по дуге окружности, канатным способом — манипуляцией лебедками с периодической перекладкой якорей или свайно-бесканатным способом — поворотом грунтозаборного устройства вокруг вертикальной оси с подачей земснаряда вперед отталкиванием от напорной сваи.

На планировочных работах обычно применяют земснаряды производительностью до 150 м3/ч, подающие пульпу на расстояние до 3,5 км.

Для разработки 1 м3 песчаных грунтов расходуется 7... 11 м3 воды, песча-но-гравийных и суглинистых — от 14 до 22 м3.

Укладка грунта в насыпь основана на выпадении взвешенных его частиц из пульпы при снижении скорости потока до 0,3...0,03 см/с после выпуска пульпы в отстойные бассейны, устраиваемые на месте будущей насыпи (рис. III. 12, б).

Насыпи, на которых предполагается строить какие-либо сооружения, намывают слоями толщиной 0,5...2,5 м песчаными или песчано-гравелистыми грунтами. Перед началом намыва по контуру будущей насыпи бульдозером устраивают обвалование из местного грунта, причем если намываемого слоя менее 2 м, заблаговременно до намыва возводят фундаменты; по намываемой поверхности прокладывают водопроводные и канализационные сети.

Если рельеф территории неровный, намыв начинают с самых низких отметок, где насыпь будет иметь максимальную высоту. При высоте насыпи более 5,5 м намыв ведут в два яруса (рис. III.12, б).

Непрерывное ведение работ обеспечивается намывом грунта участками-картами. Во время перекладки труб и устройства второго яруса обвалования на одной карте намывают грунт на смежной и т. д. Для удаления осветленной воды из карт устраивают водоотводные колодцы, по трубам которых вода стекает за пределы насыпи.

В пересеченных местностях, когда использование мобильных транспортных

средств осложняется трудностями устройства дорог, целесообразно применять комбинированный способ разработки грунта, предусматривающий гидравлическое транспортирование грунта, разрабатываемого экскаватором. Грунт погружают в передвижной бункер конвейера, с которого он поступает в приемный бункер передвижного землесоса. Здесь грунт размывается и удаляется самотёком по лоткам или перекачивается по напорному пульповоду в насыпь.

§ 6. Уплотнение грунта

Уплотнение грунта выполняют при планировке площадок, возведении насыпей, обратной засыпке траншей и пазух фундаментов, устройстве оснований под полы и т. п.

Грунты уплотняют слоями одинаковой толщины. Для этого отсыпанный грунт разравнивают бульдозерами или грейдерами. Толщина разравниваемых слоев зависит от условий производства работ, вида грунта и должна соответствовать возможностям применяемых уплотняющих машин.

Требуемая степень уплотнения грунта достигается с наименьшими затратами при оптимальной влажности грунта, поэтому сухие грунты нужно предварительно увлажнять (поливочными машинами и реже вручную резиновыми шлангами, присоединенными к водопроводу), а переувлажненные — осушать.

Укладку грунта и его уплотнение производят на захватках (картах), размеры которых должны обеспечивать достаточный фронт работ, но не допускать высыхания подготовленного к уплотнению грунта. Например, при устройстве насыпей из грунтов, доставляемых автосамосвалами, площадку разбивают на три карты: на первой грунт разгружают, на второй — разравнивают, на третьей — уплотняют.

Уплотняют грунт укаткой, трамбованием и вибрированием. кулачковыми катками (рис. III. 13, а), которые передают на грунт давление, значительно превосходящее пре-•дел его прочности. Такими машинами

массой до 5 т уплотняют слой грунта толщиной 10...20 см при восьми—-восемнадцати проходках катка по одному следу, а тяжелыми (25...30 т) —слой толщиной 50...65 см при четырех —десяти проходках по одному следу.

Катками на пневмоколесном ходу (прицепными и самоходными) в результате длительного действия нагрузки от сжатия шин уплотняют песчаные и глинистые грунты (рис. III. 13, б). Катками средней массы (до Ют) уплотняют слои толщиной 10...25 см при двух —десяти проходках катка по одному следу, катками большой массы (до 45 т) — слои толщиной 25...50 см при том же количестве проходок по одному следу.

Кулачковыми катками и катками на пневмоколесном ходу уплотнение производят путем последовательных замкнутых проходок катка по всей площади насыпи с перекрытием каждой проходкой предыдущей на 0,15...0,25 м (рис. II 1.13, а). Закончив укатку всей площади, процесс повторяют столько раз, сколько по проекту требуется проходок катка по одному следу для достижения необходимой плотности.

Катками с гладкими металлическими вальцами уплотняют связные грунты слоем до 15 см и песчано-гравелис-тые смеси при толщине отсыпаемого слоя от 5 до 15 см. Применение таких катков целесообразно, когда верхний слой насыпи является основанием фундаментов или подъездных путей, а также при засыпке верхней части пазух в стесненных условиях (рис. III.13, в). Нижние слои пазухи толщиной 15...20 см вокруг фундамента уплотняют пневматическими или электрическими трамбовками (рис. III.13, в).

Трамбовочными плитами массой 2... ...7 т, подвешенными к кранам или экскаваторам, уплотняют песчаные и глинистые грунты при толщине отсыпаемого слоя'0,4...1 м и количестве ударов от 1 до 5 (рис. II 1.13, г). Недостатком этого способа является повышенная изнашиваемость крана или экскаватора.

Вибрационными катками уплотняют песчаные грунты слоями толщиной 0,4... ...0,5 м при возмущающей силе от 50 до 100 кН и до 1,5 м при возмущающей силе 180...280 кН. Для достижения

необходимой плотности число проходок по одному следу принимают от 2 до 6. Уплотнение осуществляют по круговой схеме или челночным способом.

Предварительно насыщенные водой пески уплотняют глубинными вибраторами, смонтированными в виде пакета из нескольких штук на подвешенной к крану раме.

Увеличить глубину проработки слоя грунта можно комбинированным уплотнением, например, сначала кулачковыми катками, затем катками на пневмоко-лесном ходу.

В каждом конкретном случае способ уплотнения грунта и тип грунтоуплотня-ющей машины выбирают на основании технико-экономического сравнения ва-

риантов с учетом свойств уплотняемого грунта, требуемой плотности при определенном количестве проходок или ударов грунтоуплотняющих машин, объема, сроков и условий производства работ.

|

|

|

Скачать 18.72 Mb.

Скачать 18.72 Mb.