Гпн система обеспечения пожарной безопасности в Российской Федерации, её основные элементы, функции, организационная структура

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

|

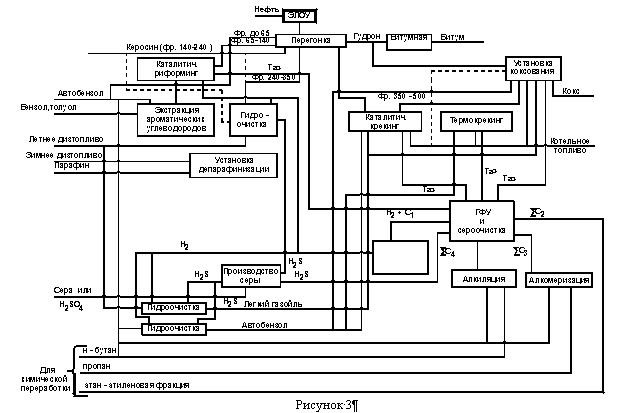

Окраска окунанием и обливанием Этот способ находит применения при конвейерной технологии, когда окрашенные изделия подаются на сушку. Изделия окунают в ванну с помощью подъемных устройств. Если объем ванны превышает 0,5 м3, оборудуют специальные окрасочные камеры с вытяжной вентиляцией. Способ обливания мало отличается от окунания. Струйное обливания и обливания с последующей выдержкой в парах растворителей, заключается в том что, изделие обильно обливают краской и направляют в камеру или туннель, в котором находятся пары растворителя. Здесь лишняя краска с изделия стекает, а оставшаяся равномерно покрывает ее поверхность. При нарушении работы вентиляционной системы, могут образоваться пожаровзрывоопасные смеси. Пожар распространяется по лакокрасочным материалам находящимися в жалобах, емкостях, сборниках, коммуникациях. Для предотвращения образования горючей среды, необходим хороший воздухообмен со скоростью движения воздуха от 1 до 1,5 м/с. Предусматривается - автоматическая блокировка, исключая подачу краски при остановке вентиляционной системы; автоматический контроль и сигнализация о появлении опасных концентраций; автоматическое регулирование концентрационных паров в окрасочных камерах Классификация способов сушки промышленных изделий, общая характеристика пожарной опасности процессов сушки и основные противопожарные требования. Сушка- тепловой процесс удаление влаги из твердых материалов, путем его испарения и отвода образующихся паров. Влагу можно удалить путем отстаивания и с использованием центрифуг, но более полное удаление влаги, достигается при тепловой сушки. Удаления влаги при сушки сводится к перемещению ее из объема материала к поверхности и перемещение ее с поверхности материала в окружающую среду. Главные требования при сушки материалов: 1. Для каждой сушилки должны быть установлены предельно допустимые норма загрузки высушиваемого материала и температурный режим работы. При эксплуатации сушилок необходимо постоянно контролировать соблюдение температурного режима процесса сушки и исправности приборов контроля и сигнализации. 2. Сушилки для сушки термически нестойких материалов и материалов, склонных к самовозгоранию, должны иметь устройства автоматического регулирования температуры. 3. При сушке веществ и материалов надо следить за тем, чтобы вентиляционная система сушилки постоянно обеспечивала взрывобезопасную концентрацию паров и газов в сушильном объеме камеры. Для контроля концентрации паров горючих растворителей в сушилке должны быть установлены автоматические газоанализаторы, обеспечивающие подачу сигнала при достижении концентрации, равной 20% концентрации нижнего предела воспламенения. 4. В сушилках, работающих с рециркуляцией воздуха, необходимо контролировать допустимую величину возврата (рециркуляции) воздуха, чтобы в сушильной камере не могла создаваться концентрация паров и газов, превышающая 20% концентрации их нижнего предела воспламенения. Шиберы на выкидной линии должны быть оборудованы ограничителями. 5. Сушилки непрерывного действия допускаются к работе при наличии исправно действующей системы блокировки, обеспечивающей автоматическое отключение обогрева (калориферов, излучателей, электродов и пр.) при внезапной остановке конвейера или вытяжного вентилятора. 6. При эксплуатации сушилок, в которых высушиваемый материал находится в движущемся или взвешенном состоянии, необходимо следить за исправностью и своевременной проверкой системы заземления. 7. Во взрывоопасных сушилках надо следить за тем, чтобы вентиляторы были взрывобезопасными, а притворы дверей выполнялись из металлов, не образующих искр при ударах. 8. Во избежание распространения пожара необходимо следить за наличием и исправностью автоматически закрывающихся задвижек на отсасывающих линиях и линиях подачи свежего воздуха. 9. Необходимо регулярно следить за качеством очистки сушильных камер, подогревателей, воздуховодов, фильтров, циклонов и транспортных приспособлений от пыли и других отложений. 10. Следить за состоянием автоматических систем пожаротушения и в установленные сроки проверять их исправность. При загорании высушиваемого материала система вентиляции и транспортирующие устройства должны быть немедленно остановлены. Сушилки следует оборудовать приспособлениями для паротушения или водяной дренчерной системой. 11. Запрещается хранить в производственных помещениях сгораемые материалы в количестве, превышающем сменную норму; оставлять после окончания работы неубранные масла, олифу, лаки, клеи и другие горючие материалы и предметы. 12. Здания (помещения) сушилок должны быть несгораемыми. При расположении нагревательных батарей в нижней части сушильных камер паровые трубы должны иметь гладкую поверхность и перекрываться сверху сеткой. Периодически, но не реже одного раза в неделю необходимо производить очистку камер и мест расположения батарей от щепы, мусора и т.п. Особенности пожарной опасности ректификационных установок, основные противопожарные мероприятия при их проектировании и эксплуатации. При установившемся режиме работы возможность образования горючих смесей внутри ректификационных установок практически исключена, так как весь объем заполнен и образование паровоздушной смеси затруднено. Кроме того, в ректификационных колоннах флегма находится при температуре кипения, а это значит, что рабочая температура в колоннах всегда превышает значение верхнего температурного предела воспламенения, а температура во всех точках по высоте колонны равна температуре кипения флегмы, поэтому рабочее давление создают только пары кипящей жидкости. Следовательно, воздуха в колонне не должно быть и паровоздушная смесь не должна образовываться. Опасность образования горючей среды внутри колонн и других аппаратов ректификационных установок может возникать в периоды их остановки и пуска в эксплуатацию. Например, в колпачковых и клапанных колоннах после прекращения их работы на тарелках всегда остается слой флегмы, соответствующий высоте сливных патрубков, в нижней части колонны находится большое количество высококипящего остатка. Это все негативные факторы, кроме того горючая смесь может образовываться из-за неполного удаления из системы воздуха. Наиболее вероятна возможность самовоспламенения смеси при выходе из нижней части колонны. В процессе эксплуатации ректификационных колонн могут возникать неплотности в местах соединения отдельных конструктивных элементов. Небольшие утечки через образующиеся неплотности в корпусе часто трудно обнаружить, так как колонна имеет теплоизоляцию. Выходящий наружу продукт постепенно впитывается, пропитывает теплоизоляцию и создает все условия для самовозгорания теплоизоляции. В целом все причины повреждений ректификационных колонн можно классифицировать следующим образом. Основные причины повреждений : - механические воздействия (повышенное давление, вибрация, эрозионный износ), - температурные воздействия (температурные напряжения, воздействия высоких и низких температур) - химические воздействия (химическая коррозия, электрохимическая коррозия). Для предупреждения образования горючей среды внутри ректификационных колонн должны быть учтены следующие особенности. - Ректификационные колонны должны быть обеспечены системами автоматического контроля за основными рабочими параметрами и системами автоматического регулирования. - Чтобы в процессе эксплуатации колонн избежать засорения коксом патрубков и отверстий тарелок, трубок теплообменников, а также коммуникаций необходимо преимущественно использовать схемы перегонки нефти с предварительным испарением. При этом твердые соединения и тяжелые смолы будут отдельтся от начальной смеси в колонне-испарителе. - В случае обогрева нижней части ректификационных колонн острым водяным паром на паровых линиях необходимо предусматривать приспособления для спуска конденсата и оборотные клапаны, предупреждающие попадание горючей жидкости из колонны в паропроводы. - Ректификационные колонны должны быть оборудованы предохранительными клапанами, обеспечивающими стравливание избыточного количества паров и газов при повышении давления. - Чтобы не допустить вибрации колонны необходимо устанавливать на самостоятельных мощных фундаментах, не связанных с фундаментами других аппаратов. - Для снижения эрозионного износа в месте ввода исходной смеси необходимо устанавливать специальные рассекатели потока. - Для поддержания постоянного температурного режима в колоннах, уменьшения потерь в окружающую среду, во избежание образования в корпусе высоких температурных напряжений колонны необходимо защищать теплоизоляцией. Несущие металлические конструкции должны защищаться специальными огнезащитными покрытиями. Принципиальная схема нефтеперерабатывающего завода, пожарная опасность и основные противопожарные мероприятия при проектировании и эксплуатации установок первичной переработки нефти.   Принципиальная технологическая схема установки термического крекинга, особенности пожарной опасности. Термический Крекинг, высокотемпературная переработка нефти и ее фракций с целью получения, как правило, продуктов меньшей мол. массы-легких моторных и котельных топлив, непредельных углеводородов, высокоаро-матизир. сырья, кокса нефтяного.  Формируются на начальной стадии пожара как след конвективного потока, восходящего от первоначальной локальной зоны горения (т. е. очага пожара). Конвекция начинает проявляться с первых минут пожара. Снизу сбоку в возникшую зону горения происходит подсос чистого воздуха, горячие газообразные продукты сгорания подымаются вверх, формируя конвективную колонку. Конструкции, предметы и их части, попадающие в зону теплового воздействия данной конвективной струи, нагреваются и получают локальные термические поражения, выражающиеся в выгорании строительных материалов и конструкций, копоти, деформациях, отслоениях штукатурки, растрескивании бетона и т. д. Формируются на начальной стадии пожара как след конвективного потока, восходящего от первоначальной локальной зоны горения (т. е. очага пожара). Конвекция начинает проявляться с первых минут пожара. Снизу сбоку в возникшую зону горения происходит подсос чистого воздуха, горячие газообразные продукты сгорания подымаются вверх, формируя конвективную колонку. Конструкции, предметы и их части, попадающие в зону теплового воздействия данной конвективной струи, нагреваются и получают локальные термические поражения, выражающиеся в выгорании строительных материалов и конструкций, копоти, деформациях, отслоениях штукатурки, растрескивании бетона и т. д.Форма этой зоны специфическая. В спокойной атмосфере конвективный поток направлен вверх, и локальные термические поражения образуются над очагом, на боковых ограждающих конструкциях (стенах). Над очагом, на потолке эти термические поражения имеют в идеальном случае форму круга, а на боковых поверхностях - форму конуса, вершина которого обращена вниз. В реальных ситуациях следы воздействия конвективного потока могут иметь форму конуса с вершиной в месте возникновения горения, форму "опрокинутого конуса" и любую другую форму, соответствующую конфигурации конвективного потока. Конвективный поток и, соответственно, очаговый конус отклоняются по направлению тяги в помещении. Обычно очаговый конус хорошо выражен в высоких помещениях и плохо в низких. Формируется очаговый конус и на наклонных конструкциях, по мере прогара крыши из сгораемых материалов (рубероидной). В помещениях с недостаточным воздухообменом (небольших, невентилируемых помещениях) часто возникают сосредоточенные глубокие разрушения вследствие тления в пределах ограниченного участка. Особенности пожарной опасности реакторов и регенераторов, основные мероприятия и технические решения, обеспечивающие пожарную безопасность. Пожаровзрывоопасность химических реакторов определяют следующие факторы: 1) физико-химические и пожароопасные свойства исходных реагентов и продуктов реакции; 2) свойства реакционной среды и применяемых катализаторов (инициаторов); 3) параметры процесса, происходящего в реакторе (давление, температура, объемная или массовая скорость); 4) тип и конструктивные особенности реактора. В период нормального ведения технологического процесса горючая среда в реакторе не образуется, так как в исходных реагентах и продуктах реакции отсутствует окислитель. Горючая среда может образоваться в периоды загрузки или выгрузки, при замене отработанного катализатора, поскольку эти операции связаны с остановкой и вскрытием реактора. Безопасная работа реактора после его остановки обеспечивается предварительной тщательной продувкой от горючих паров и газов. Применяемые в реакторах катализаторы весьма разнообразны по составу. Это металлы, соли, кислоты, щелочи, металлоорганические соединения, перекиси, гидроперекиси, диазосоединения и др. Катализаторы могут быть очень пожаровзрывоопасными. Так, металлоорганические соединения обладают большой химической активностью, самовоспламеняются на воздухе, реагируют со взрывом с водой и другими веществами. Катализаторы, приготовленные на основе активного угля, весьма пожаровзрывоопасны, так как склонны к самовозгоранию. Сами процессы изготовления катализаторной массы и растворов катализаторов также пожаровзрывоопасны. 1.При проведении химических процессов с участием взрыво- и пожароопасных веществ к эксплуатации допускается исправное технологическое оборудование. 2.При подготовке реакторов к работе необходимо тщательно проверить исправность контрольно-измерительных и регулирующих приборов, предохранительных клапанов. Эксплуатация реакторов с отключенными или неисправными контрольно-измерительными и регулирующими приборами, а также с отключенными или неисправными защитными устройствами запрещается. 3.Вскрытие реакторов при их остановке допускается после стравливания избыточного давления, полного слива горючих жидкостей, удаления горючих паров и газов путем тщательной продувки внутреннего объема водяным паром или инертным газом. 4.Предохранительные гидравлические затворы реакторов и других аппаратов, обеспечивающие стравливание избыточного давления, должны быть всегда заполнены водой до требуемого уровня. 5. Необходимо осуществлять контроль исправности систем аварийного слива жидких горючих продуктов из реакторов и связанных с ними аппаратов и системы аварийного стравления избыточного давления газов и паров. 6. Чтобы не допустить повышения температуры и давления в реакторах и в них побочных реакций, способных вызвать повреждения и пожар, необходимо следить за параметрами процесса и режимом работы аппаратов: температурой, количеством и соотношением поступающих в аппарат исходных веществ; температурой и количеством подаваемого хладагента (теплоносителя); своевременной очисткой теплообменной поверхности аппарата от образующихся отложений; температурой в различных точках реактора и давлением в процессе работы. Особенности пожарной опасности адсорбционных установок, основные противопожарные мероприятия при их проектировании и эксплуатации. (уголь) Адсорбционные методы используют для очистки газов с невысоким содержанием газообразных и парообразных примесей. В отличие от абсорбционных методов они позволяют проводить очистку газов при повышенных температурах. Адсорбционная установка должна обеспечивать непрерывный и полный отсос выделяющихся паров горючих растворителей от рабочих мест, оборудованных системами капсюляции. Концентрацию паро- и газовоздушной смеси, поступающей к адсорберам, необходимо систематически контролировать. Нельзя допускать загрязнения внутренней поверхности трубопроводов твердыми горючими отложениями или жидким конденсатом. Адсорберы должны исключать возможность самовозгорания находящегося в них активированного угля. Особенности пожарной опасности абсорбционных установок, основные противопожарные мероприятия при их проектировании и эксплуатации. Абсорбция - процесс поглощения газа или пара жидким поглотителем (абсорбентом). Обратный процесс - выделение поглощенного газа из поглотителя - называется десорбцией. В промышленности абсорбция с последующей десорбцией широко применяется для выделения из газовых смесей ценных компонентов, для очистки технологических и горючих газов от вредных примесей, для санитарной очистки газов и т.д. Физическая и химическая абсорбция При физической абсорбции молекулы удаляемого газа компонента не вступают в химическое взаимодействие с молекулами поглощающей жидкости. Однако процесс поглощения газов жидкостями разделяется на физическую и химическую абсорбцию условно. На самом деле это сложное физико-химическое явление. При физической абсорбции в качестве абсорбента чаще всего используют воду, а также органические растворители и минеральные масла, не реагирующие с извлекаемым из газа веществом. При химической абсорбции применяют водные растворы щелочей и химических окислителей (перманганата калия, гипохлорита натрия, броматов, перекиси водорода и других), а также водные растворы моно- и диэтаноламина, аммиака, карбоната натрия и калия, трикалийфосфата. Одним из параметров, определяющих выбор адсорбента, является способность примесей, содержащихся в отработанных газах, растворяться в данном абсорбенте. Назначение и классификация химических реакторов, пожарная опасность и противопожарная защита. Химический реактор — агрегат для проведения химических реакций объёмом от нескольких миллилитров до десятков кубометров. В зависимости от условий протекания реакций и технологических требований реакторы делятся: -реакторы для реакций в гомогенных (однородная система) системах - в гетерогенных(неоднородная система) системах; реакторы низкого, среднего высокого давления; низкотемпературные высокотемпературные; реакторы периодического, полунепрерывного непрерывного действия. Цель работы реактора – выработка конечного продукта из исходных компонентов при соблюдении требований максимальной эффективности процесса: Создание устойчивого и стабильного режима проведения реакции; -высокие энергетические показатели; -минимальная стоимость реактора; -простота работы и ремонта. Основные виды экзотермических химических процессов, особенности пожарной опасности и основные противопожарные мероприятия при их проведении. Процессы в химии, при которых теплота выделяется, называются экзотермическими. Числовое значение величин теплового эффекта определяется строением вещества и особенностями его переработки. Обычно тепловой эффект проявляется при сгорании вещества, образовании нового химического соединения, либо изменении агрегатного состояния вещества при его растворении, плавлении, испарении или конденсации. Примером экзотермических процессов может быть конденсация водяного пара, сжигание простейших веществ (серы, фосфора) для получения их оксидов и т. п. К экзотермическим процессам относятся процессы хлорирования, гидрохлорирования, гидрирования, полимеризации, поликонденсации и др. Специфические требования пожарной безопасности при проведении экзотермических процессов: - оборудование, работающее под избыточным давлением должно быть освидетельствовано; - операции по приготовлению растворов пожаро- и взрывоопасных инициаторов (катализаторов) следует производить в изолированном помещении; - при использовании металлоорганических катализаторов для предупреждения опасности их разложения необходимо систематически контролировать содержание свободного кислорода и влаги в исходном сырье и используемом инертном газе, осуществлять строгий контроль исправности теплообменной поверхности систем водяного охлаждения или обогрева; Основные виды эндотермических химических процессов, особенности пожарной опасности и основные противопожарные мероприятия при их проведении. К эндотермическим процессам относятся процессы дегидрирования, пи- ролиза и другие. Дегидрирование - это химический процесс отщепления атомов водорода от органических соединений. Горючую среду в процессах дегидрирования составляют горючие продукты, заполняющие реактор, и соединенный с ним регенератор, в который подается воздух, пары и газы. При повышении давления в реакторе горючие пары и газы могут попасть в регенератор, при повышении давления в регенераторах воздух может перейти в реактор (в обоих случаях могут образоваться взрывоопасные смеси). Причины повышения давления: - попадание воды из котла-утилизатора в систему отвода продуктов горения из регенератора; - прекращение подачи воды в конденсаторы или при внезапном отключении компрессоров; - образование пробок в линиях транспорта катализатора может нарушить работу системы «реактор - регенератор» и обусловить попадание газов в регенератор; - недостаточная подача горячего воздуха в регенератор или сильное загрязнение катализатора горючими отложениями (происходит с образованием окиси углерода, которая с воздухом образует взрывоопасные концентрации). Пути распространения пожара: взрыв, растекание горючих жидкостей, горение их на больших площадях. Пиролиз - это разложение органических соединений, сопровождающееся их деструкцией. Пиролиз происходит под действием высоких температур (более 700 °С) и осуществляется в газопаровой фазе без доступа воздуха. Сырьем для пиролиза являются продукты переработки нефти, попутные газы нефтедобычи и газы, выделяющиеся из нефти, природные углеводороды. Специфические источники зажигания: открытый огонь пиролизных печей, раскаленные поверхности труб реакторов и кладка печей, самовозгорание сульфидов железа и др. Путями распространения пожара, как правило, являются газовоздушные смеси. Способы бурения и эксплуатации нефтяных скважин, особенности пожарной опасности и основные противопожарные мероприятия на нефтепромыслах. |