Характеристика ремонтируемого оборудования

Скачать 226.81 Kb. Скачать 226.81 Kb.

|

|

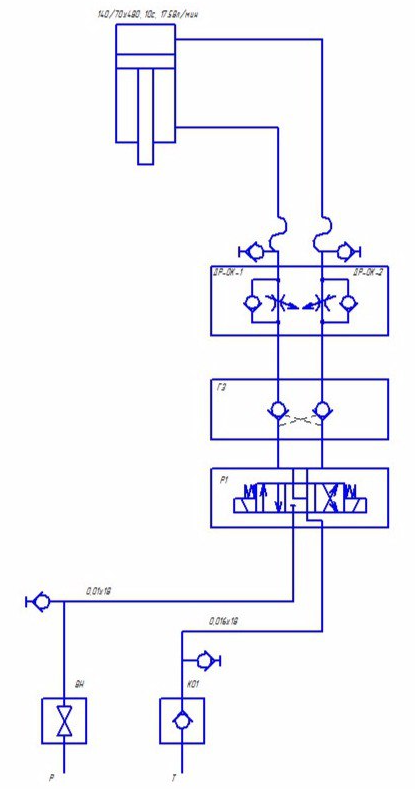

СОДЕРЖАНИЕ Введение 4 Раздел 1. Характеристика ремонтируемого оборудования 7 Раздел 2. Организация ремонтной службы 13 Раздел 3. Расчет штатного расписания работников ремонтной службы 18 Раздел 4. Расчет планового среднемесячного фонда заработной платы 23 Раздел 5. Расчет графика ТОиР и структуры ремонтного цикла 37 Раздел 6. Расчет сметы затрат на капитальный ремонт 40 Раздел 7. Расчет эксплуатационных расходов 45 Раздел 8. Расчет экономической эффективности организации ТОиР гидравлического оборудования 48 Заключение 52 Информационные источники 53 Введение Основой любой экономической системы является производственная деятельность, т.е. производство продукции, выполнение работ и оказание услуг. В современной экономике производство организуется в форме предприятия. В условиях рыночных отношений предприятие является основным звеном всей экономики, поскольку именно на этом уровне создается нужная обществу продукция, оказываются необходимые услуги. Предприятие - это самостоятельный, организационно обособленный хозяйствующий субъект производственной сферы народного хозяйства, который производит и реализует продукцию, выполняет работы промышленного характера или предоставляет платные услуги в целях удовлетворения потребностей общества и получения прибыли. Главной миссией создания и функционирования предприятия является получение максимально возможной прибыли за счет реализации потребителям производимой продукции (выполненных работ, оказанных услуг), на основе которой удовлетворяются социальные и экономические запросы трудового коллектива и владельцев средств производства. На основе общей миссии предприятия формируются и устанавливаются общефирменные цели, которые определяются интересами владельца, размерами капитала, ситуацией внутри предприятия, внешней средой и должны отвечать следующим требованиям: быть конкретными и измеримыми, ориентированными во времени, досягаемыми и взаимно поддерживаемыми. В условиях рынка предприятие решает две задачи: произвести продукцию и реализовать её. Роль и значение металлургии в экономике всех стран мира определяется ее важнейшим стратегическим и оборонным характером. Ее развитие определяет научно-технический прогресс в машиностроении и строительстве. Без собственной металлургии ни одна страна в мире не может обладать реальной независимостью, не только политической, но и экономической. В то же время металлургия является самой капиталоемкой отраслью народного хозяйства. Черная металлургия – это одна из старейших отраслей мировой промышленности, являющаяся основой развития машиностроения и строительства. Черные и цветные металлы составляют 95 % всех используемых конструкционных материалов. На развитие черной металлургии, как и на многие другие отрасли, заметное влияние оказали и оказывают достижения научно-технические революции. Значение металлургии для экономики страны сложно преувеличить. В настоящий момент российская металлургическая отрасль обладает мощной минерально-сырьевой базой железных руд, что позволяет не только обеспечивать потребности металлургического производства качественным металлургическим сырьём, но и поставлять на экспорт около 20% подготовленной товарной руды. В общей сложности государственный баланс учитывает 192 месторождения, из которых около 190 относятся к собственно железорудным. Металлургическая промышленность является базовой отраслью для российской экономики. Она даёт около 5% в ВВП страны. При этом металлургическая промышленность является одной из отраслей специализации России в современном международном разделении труда. На сегодняшний день Россия занимает 4−е место в мире по производству стали и 3−е место по производству стальных труб и по экспорту металлопродукции. Таким образом, в целом российская металлургическая промышленность – это успешный в инвестиционном отношении сегмент экономики, а её предприятия способны реализовывать крупные проекты, в том числе и за рубежом. Группа ПАО "ММК" - высокоэффективная российская металлургическая компания, действующая в соответствии с высокими стандартами в области охраны труда и экологии, обеспеченная профессиональным, инициативным, мотивированным персоналом, ориентированная на максимальное удовлетворение потребностей клиентов на российском рынке. Миссией ПАО "ММК" является быть надёжным поставщиком высококачественной металлопродукции, удовлетворяющей потребностям российских клиентов для целей развития компании до уровня мирового лидера по эффективности, создания высокой добавленной стоимости для акционеров и улучшения качества жизни наших сотрудников и людей в местах расположения активов компании. К ключевым задачам ПАО "ММК" относятся: Безопасное производство; Укрупнения позиций на приоритетных рынках; Повышение операционной и функциональной эффективности; Повышение инвестиционной привлекательности; Развитие профессионального персонала и корпоративной культуры4 Социальная стратегия. Курсовая работа является завершающим этапом изучения модуля ПМ.03. Цель курсовой работы - рассчитать экономическую эффективность организации ТОиР гидропривода перемещения дисковых ножниц поперечной резки стана 2000 холодной прокатки ЛПЦ-11 ПАО «ММК» Объект исследования курсовой работы - гидропривод перемещения дисковых ножниц поперечной резки стана 2000 холодной прокатки ЛПЦ 11. Предмет исследования курсовой работы - организация ТОиР гидропривода перемещения дисковых ножниц поперечной резки стана 2000 холодной прокатки ЛПЦ 11. Задачи подготовки курсовой работы: Расчет штатного расписания работников ремонтной службы Расчет планового среднемесячного фонда заработной платы Расчет графика ТОиР и структуры ремонтного цикла Расчеты сметы затрат на капитальный ремонт Расчет эксплуатационных расходов. Раздел 1. Характеристика ремонтируемого оборудования Комплекс стана-2000 холодной прокатки. Ещё одно производственное подразделение ММК — Листопрокатный цех № 11, крупнейший и наиболее современный в России комплекс по производству холоднокатаного и оцинкованного проката. В состав комплекса входит стан-2000 тандем, совмещенный с линий травления в соляной кислоте, 2 агрегата горячего оцинкования, комбинированный агрегат отжига/оцинкования, агрегат инспекции, упаковочные линии. Вход в строй этого современного прокатного агрегата стал важной вехой в реализации программы технического перевооружения ПАО «ММК». Первая очередь комплекса – стан 2000 и непрерывно-травильная линия – вошли в строй в 2011 году, через год была введена в эксплуатацию вторая очередь. В запуске комплекса принимал участие Президент России Владимир Путин. По его словам, пуск стана – «действительно большое событие, и не только для Магнитки, а вообще для всей металлургической промышленности России и для автомобилестроения страны». Высококачественная продукция стана, произведенная по самым передовым и современным технологиям, получила высокую оценку отечественных автомобилестроителей и зарубежных компаний, производящих автомобили в России. Главные потребители металлопродукции одиннадцатого листопрокатного - автомобилестроительные предприятия. В настоящее время все три основных производственных агрегата ЛПЦ-11 - комплекс Стан-2000 с агрегатом травления, а также агрегаты второй очереди - непрерывного обжига и оцинкования - загружены на все 100%. Стан-2000 ежегодно выдает 2 миллиона 100 тысяч тонн металлопроката. Развитие современного прокатного производства базируется на использовании нового, более совершенного нагревательного, прокатного и отделочного оборудования, характеризующегося поточностью ряда технологических процессов и операций, более высокими скоростями и более интенсивными режимами работы, все возрастающими массами исходного продукта, повышением качества исходного слитка и непрерывно литой заготовки. На технологию современного прокатного производства существенное влияние оказывают все возрастающие требования и к отделке готового проката. Новые автоматические линии и станочное оборудование заводов машиностроения переопределили особые требования к качеству прокатной продукции по чистоте и степени отделки поверхности, прямолинейности, обработке торцов сортового проката, точности профиля и ряду других требований. В состав технологического оборудования комплекса холодной прокатки ЛПЦ № 11 входит: Непрерывная травильная линия турбулентного травления в соляной кислоте, совмещённая с пятиклетевым станом холодной прокатки; Агрегат непрерывного горячего оцинкования; комбинированный агрегат непрерывного отжига/горячего оцинкования; Вальцешлифовальное отделение с установками шлифования и текстурирования рабочих валков; Агрегат инспекции и продольного роспуска полосы; Упаковочные линии для обработки холоднокатаных нагартованных и оцинкованных рулонов. Укрупнённый состав оборудования непрерывного травильно-прокатного агрегата: Шагающие балки, станция подготовки рулонов. 2 разматывателя с устройствами задачи и центрирования рулонов на разматывателях, устройствами обрезки передних концов, противоизломными роликами. Устройство для подготовки передних концов рулонов в 2-х уровнях с транспортёром для обрези. Лазерная сварочная машина, Натяжные станции, отклоняющие и тянущие ролики. Входной петленакопитель. Изгибо-растяжная машина для улучшения планшетности и ломки окалины, с натяжными станциями и системой удаления частиц окалины. Секция аварийной промывки (для обратного движения полосы). Ванны турбулентного травления с системой циркуляции и подогрева травильного раствора. Секция промывки и сушки полосы, центрователь полосы. Выходной петленакопитель. Дисковые и кромкокрошительные ножницы (ширина обрезаемой кромки – от 6 до 40 мм с каждой стороны). Устройство контроля поверхностных дефектов Промежуточный петленакопитель перед станом холодной прокатки. 5-ти клетьевой стан тандем холодной прокатки, включая: 2 моталки с барабанными ножницами. Участок инспекции полосы с 2-х сторон под натяжением. Установки регенерации отработанного травильного раствора, нейтрализации подкисленной воды (при помощи раствора NaOH). Установка разложения отработанной прокатной эмульсии. Укрупнённый состав оборудования агрегата непрерывного горячего цинкования: Транспортёры для х/к нагартованных рулонов. 2 разматывателя с отгибателями, направляющими роликами. 2 толщиномера и 2 устройства подготовки передних концов рулонов. Лазерная стыкосварочная машина. Участки электрохимической промывки, щёточной очистки и сушки полосы. Входной вертикальный петленакопитель. Вертикальная протяжная печь отжига Устройство для правки полосы в горячем состоянии на выходе из печи. Устройство ускоренного охлаждения Узел нанесения, формирования и сушки цинкового покрытия. Вторая цинковая ванна для быстрой смены типа покрытия Оборудование для отжига железоцинкового покрытия. Натяжные и центрирующие станции. 4-х валковая дрессировочная клеть. Тянуще-правильная машина. Участок инспекции полосы. Участок нанесения защитного покрытия на полосу. Выходной петленакопитель. Дисковые ножницы с кромкомоталками и заусенцесминателями. Электростатическая промасливающая машина. 2 плавающие моталки с устройствами формирования рулона с летучими ножницами. 2 Тележки для снятия рулонов с моталок, шагающие балки автоматическая обвязывающая машина, устройство для взвешивания рулонов, устройство маркировки рулонов. Укрупнённый состав оборудования агрегата непрерывного отжига: Транспортёры для холоднокатаных нагартованных рулонов. 2 разматывателя с отгибателями, направляющими роликами. Устройство подготовки передних концов рулонов. Лазерная стыкосварочная машина. Участки электрохимической промывки, щёточной очистки и сушки полосы. Входной петленакопитель. Вертикальная протяжная печь отжига. Устройство для правки полосы в горячем состоянии. Устройство ускоренного охлаждения. Выдерживающая печь. Натяжные и центрирующие станции. 4-х валковая дрессировочная клеть. Тянуще-правильная машина. Участок инспекции полосы. Выходной петленакопитель. Дисковые ножницы с кромкомоталками и заусенцесминателями. Электростатическая промасливающая машина. 2 плавающие моталки с устройствами формирования рулона, гильотинными ножницами. 2 тележки для снятия рулонов с моталок, шагающая балка, транспортёры-накопители рулонов, автоматическая обвязывающая машина, устройство для взвешивания рулонов, устройство маркировки рулонов. Установки для приготовления защитной атмосферы для АНО и А На рисунке 1.1 представлена схема объемного гидропривода перемещения дисковых ножниц поперечной резки стана 2000 холодной прокатки ЛПЦ 11.  Рисунок 1.1 - Схема объемного гидропривода перемещения дисковых ножниц поперечной резки стана 2000 холодной прокатки ЛПЦ 11. Гидропривод дисковых ножниц состоит из: цилиндра, которые перемещают ножницы: гидрозамка, который не допускает самовыдвижению цилиндра; дросселей с обратным клапаном, которые отвечают за плавность хода. Дисковые ножницы применяют для обрезки кромок у широких полос и резки этих полос, вдоль, на несколько более узких полос. Для обрезки кромок применяют двухпарные дисковые ножницы, а для роспуска широкой полосы – многопарные. При резке полосы на дисковых ножницах отрезаемые кромки (отходы) удаляют от ножниц двумя способами: Сматыванием кромок на барабаны специальными кромкомоталками; Резкой их на короткие куски непосредственно за ножницами и направлением кусков в установленный внизу короб. Первый способ применяют только при обрезке кромок у тонкой полосы (толщиной до 0,5 мм). По второму способу кромку убирают от ножниц резкой ее на простых по конструкции летучих ножницах (кромкокрошителях). Раздел 2. Организация ремонтной службы ООО «ОСК» - сервисная компания, созданная с целью повышения эффективности процесса аутсортинга в Группе ПАО "ММК". ООО «ОСК» было создано на базе ООО «Электроремонт» - одного из самых успешных дочерних предприятий ПАО "ММК». ООО «Электроремонт» было образовано приказом по ОАО "ММК" № 368 от 19 декабря 1995 г. В состав ООО «Электроремонт» вошли ремонтные подразделения ПАО «ММК» с богатыми производственными традициями и высококвалифицированным персоналом: цехи ремонта электрического оборудования металлургических цехов № 1, 2, 3 и электроремонтный цех. Электроремонтный цех был создан приказом директора ММК от 11 сентября 1933 года, согласно которому все мелкие мастерские, производившие на комбинате ремонт электрооборудования, были объединены в самостоятельный цех, призванный производить ремонт электромашин и изготавливать электроаппаратуру и детали. Ремонт в основном проводился на местах остановки машин. Сегодня ЭРЦ выполняет полный комплекс работ по капитальному и среднему ремонту всего электрооборудования, работающего на ММК - электродвигателей, генераторов, грузоподъемных магнитов. С 2000 г. произведено слияние и соединение двух цехов ЦРЭМЦ-1 и ЦРЭМЦ-3 и образован один цех ЦРЭМЦ-1. С 01.02.2009 года произведено объединение двух цехов – ЦРЭМЦ-1 и ЦРЭМЦ-2 и образован один цех ЦРЭМЦ. ЦРЭМЦ – одни из крупнейших цехов, где сочетается ремонт электрооборудования на местах установки в цехах ПАО «ММК» с ремонтом в мастерских самого цеха, а также монтаж не только нового оборудования, но и ремонт высоковольтного оборудования и текущий ремонт трансформаторов на подстанциях. В 2000 г. в состав ООО «Электроремонт» вошли цехи бывшего ОАО «Востокэнергочермет»: ЦРЭС-1 (цех ремонта электрических станций №1); ЦРЭС-2 (цех ремонта электрических станций №2); РМЦ (ремонтно-механический цех); ЦРЭО ККЦ и ВЭР (цех ремонтаэнергооборудования ККЦ и вторичных энегоресурсов); ЦВ (цех вентиляции); СД (служба диагностики). Каждый из вошедших цехов не только расширил возможности и спектр услуг предприятия, но и привнес в ООО «Электроремонт» свои традиции и огромный практический опыт работы. В 2005 году по инициативе руководства ПАО «ММК» в ООО «Электроремонт» было образовано новое структурное подразделение - цех «Электросервис». В его состав вошли специалисты служб эксплуатации электрооборудования «северного» блока цехов ПАО «ММК» - Цех покрытий, ЛПЦ-7, ЛПЦ-8, ЛПЦ-10 и сортовой цех. В результате этих изменений ООО «Электроремонт» освоило совершенно новый для себя вид деятельности - сервисное обслуживание электрооборудования. В ноябре 2008 года был создан цех "Энергосервис", персонал которого обслуживает энергетическое и газовое оборудование ККЦ и ЭСПЦ ПАО "ММК". 23 мая 2014 года Общество с ограниченной ответственностью "Электроремонт" было переименовано в Общество с ограниченной ответственностью "Объединенная сервисная компания" (ООО «ОСК»). Главное доказательство профессионализма объединенного персонала и высокого качества работ, проводимых ООО «ОСК» - доверие постоянных клиентов и партнеров, среди которых известные крупные предприятия и организации. В процессе эксплуатации техническое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность технического обслуживания и ремонта технологического оборудования является основной функцией ремонтного хозяйства в производственной инфраструктуре предприятия. Экономической основой существования ремонта является неравнопрочность деталей и узлов техники. Действительно, экономически необоснованно и технологически невозможно изготовить машину, механизмы, агрегат с деталями и узлами с одинаковой прочностью, равномерностью износа, с примерно равными сроками службы. Поэтому и возникает потребность в ремонте техники, чтобы обеспечить её нормальное функционирование на весь период службы. Известно, что производственное оборудование в основных фондах предприятия занимает большую половину, если сравнить их с балансовой стоимостью земли (если она принадлежит предприятию), зданий и сооружений. А значит, оно является наиболее дорогостоящей частью основных фондов. Соответственно руководство предприятия должно уделять надлежащее внимание поддержанию целостности и работоспособности оборудования, взаимозаменяемости деталей, возможности оперативной переориентации в условиях сложившейся быстроизменяющейся окружающей среды. Если возникнет поломка, но она будет выявлена к примеру, позднее, чем нужно было, то предприятие вынуждено будет воспроизвести затраты в десятки, а то и сотни раз больше, чем оно могло бы, выявив её своевременно. Возникают простои работы оборудования как следствие простои работников, что приводит к нарушению ритмичности и срыва графика работы предприятия. Внеплановые простои оборудования требуют организации дополнительных смен и сверхурочных работ, росту трудовых и стоимостных затрат. Таким образом, можно с уверенностью сказать, что грамотное осуществление ремонта и организация ремонтного хозяйства на производственном предприятии занимает весомую часть на пути к достижению поставленных целей предприятия, так, как эта система предназначена для поддержания надлежащего состояния активной или производящей части фондов, от которых зависит производительность, рентабельность и как следствие прибыльность деятельности хозяйствующего субъекта. Это особенно важно для металлургических предприятий, которые имеют в своем составе мощное и разнообразное оборудование, работающее в сложных и тяжелых условиях, беспрерывно. В процессе ремонта устраняются дефекты и отклонения, которые препятствуют нормальной работе оборудования. Поэтому различают следующие виды ремонта: Текущий ремонт осуществляется для гарантированного обеспечениия нормального функционирования оборудования и других средств работы. Это есть минимальный по объему работ ремонт, в походке которого заменяют, быстроизнашиваемые детали, узлы, проводят техническое обслуживание и регулирование механизмов. Средний ремонт состоит в частичной разработке механизмов, замене изношенных деталей, узлов, складывания, регулирования и испытания под нагрузкой. Капитальный ремонт это наиболее сложный за объемами и затратами ремонт. Он предусматривает полную замену всех изношенных частей деталей узловую сборку механизмов; складывание механизмов, их регулирование и испытание в отдельности и в целом в единиц оборудования. Капитальный ремонт имеет за цель восстановить все первоначальные показатели оборудования в максимально возможной степени. Внеплановый ремонт - ремонт, выполнение которого оговорено в нормативной документации, но проведенный в неплановом порядке, например, при отсутствии сырья или по другим причинам. Внеплановым является также аварийный ремонт, вызванный внезапным выходом машины из строя в результате поломок или по другим причинам. Организационная структура - состав, соподчиненность, взаимодействие и распределение работ по подразделениям и органам управления, между которыми устанавливаются определенные отношения по поводу реализации властных полномочий, потоков команд и информации. |