Дипломная работа сварка листовой стали в потолоч.положении Мандр. Характеру шлака, образующегося при расплавлении покрытия

Скачать 2.29 Mb. Скачать 2.29 Mb.

|

войство некоторых материалов пропускать электрический ток в одном направлении используется в сварочной технике для преобразования переменного тока в пульсирующий постоянный ток. Материалами выпрямительного элемента (вентиля) служат селен и кремний. Сварочные выпрямители выполняют в большинстве случаев по трехфазной схеме, преимущества которой заключаются в большом числе пульсаций напряжения более равномерной загрузке трехфазной сети. войство некоторых материалов пропускать электрический ток в одном направлении используется в сварочной технике для преобразования переменного тока в пульсирующий постоянный ток. Материалами выпрямительного элемента (вентиля) служат селен и кремний. Сварочные выпрямители выполняют в большинстве случаев по трехфазной схеме, преимущества которой заключаются в большом числе пульсаций напряжения более равномерной загрузке трехфазной сети.Сварка пульсирующим постоянным током может производиться на прямой и обратной полярности. При прямой полярности изделие присоединяется к зажиму «+» выпрямителя, а электрод — к зажиму «-»; при обратной полярности и наоборот. Сварочный преобразователь. Сварочный преобразователь состоит из сварочного генератора постоянного тока и приводного электродвигателя, размещенных обычно в общем корпусе и на общем валу. Приводной электродвигатель преобразует электрическую энергию переменного тока в механическую, а сварочный генератор преобразует механическую энергию постоянного тока в электрическую энергию постоянного тока, питающую сварочную дугу. Для вращения генератора в сварочных генераторах применяется трехфазный асинхронный электродвигатель. Сварочный генератор постоянного тока состоит из статора с магнитными полюсами и якоря с обмоткой и коллектором. Регулирование сварочного тока производится реостатом, включенным в обмотку магнитных полюсов. Принадлежности и инструмент сварщика. Д  ля зажатия электрода и подвода к нему сварочного тока служит электрододержатель. Более совершенными являются электрододержатели с пружинами; применяют также винтовые, пластинчатые, вилочные и другие типы электрододержателей. ля зажатия электрода и подвода к нему сварочного тока служит электрододержатель. Более совершенными являются электрододержатели с пружинами; применяют также винтовые, пластинчатые, вилочные и другие типы электрододержателей.Согласно ГОСТ 14651—78Е, электрододержатели выпускают трех типов в зависимости от силы сварочного тока: I типа—для тока 125 А; II типа—125 —315 А; III типа — 315 —500 А. Во всех типах электрододержатель должен выдерживать без ремонта 8000 зажимов электродов. Время смены электрода не должно превышать 4 с.  Щитки изготовляют согласно ГОСТ 12.4.035 — 78 из легких и несгораемых материалов (спецпластмасс). Масса ручного щитка не должна превышать 0,48 кг, на-головного — 0,50 кг. Щитки изготовляют согласно ГОСТ 12.4.035 — 78 из легких и несгораемых материалов (спецпластмасс). Масса ручного щитка не должна превышать 0,48 кг, на-головного — 0,50 кг.Защитные стекла (светофильтры) предназначены для защиты глаз и кожи лица от лучей дуги, брызг металла и шлака. ГОСТ 12.4.080-79 предусматривает 13 классов (номеров) светофильтров при сварке на токах от 5 до 1000 А..Номер светофильтра подбирают в зависимости от тока, состава свариваемого металла, вида дуговой сварки, различаемой способом защиты сварочной ванны от действия газов воздуха и индивидуальных особенностей зрения сварщика. Сварка покрытыми электродами при токе 100 А выполняется со светофильтром С5; 200 А-С6; 300 А-С7; 400 А-С8; 500-600 А-С9 и т. д. При сварке плавящимся электродом тяжелых металлов в инертном газе пользуются светофильтром на номер меньше, а легких металлов — на номер больше по сравнению со светофильтром при сварке покрытыми электродами. Шланговая сварка в СО2 при токе 50 — 100 А выполняется со светофильтром С1; 100—150 А— С2; 150-250 А-СЗ; 250-300 А-С4; 300-400 А-С5 и т. д. Светофильтр вставляют в рамку щитка, защищают от брызг снаружи обычным оконным стеклом. Прозрачное стекло меняют по мере загрязнения. Кабели и сварочные провода служат для подвода тока от источника питания к электрододержателю и изделию. Электрододержатели присоединяют к гибкому с медными жилами кабелю ПРГД или ПРГДО (ГОСТ 6731-77 Е). Сечения медных проводов (жил) выбирают по установленным нормативам для электротехнических установок 5 — 2 А/мм2 при токах 100-300 А. Одежда сварщика (костюм и халат) шьется из брезентовой парусины, иногда из специальной (пленочной) ткани. Брюки надевают поверх обуви для предохранения ног от ожогов горячими огарками, образующимися при смене электродов, и брызгами металла. Одежда из прорезиненного материала не применяется, так как легко прожигается нагретыми частицами металла. Все сварщики должны пользоваться брезентовыми рукавицами.    При выполнении сварочных работ внутри замкнутых сосудов (котлов, емкостей, резервуаров и др.) сварщиков обеспечивают резиновыми ковриками, галошами, особыми наколенниками, подлокотниками и деревянными подставками. Инструмент сварщика: стальная щетка для зачистки кромок перед сваркой и для удаления с поверхности швов остатков шлака; молоток-шлакоотделитель для удаления шлаковой корки, особенно с угловых швов или швов, расположенных в узкой, глубокой разделке между кромками, зубило, набор шаблонов для проверки размеров швов или для этой же цели универсальный измеритель швов (см. рис.); стальное клеймо для швов; стальная линейка; отвес; угольник; чертилка, а также ящик для хранения и переноски инструмента. 2.3 Подготовка к сборке конструкции под сварку Сборка деталей под сварку по трудоемкости занимает от 10 до 32% от общей трудоемкости изготовления сварного изделия. Имеются три подхода к выполнению сборочных и сварочных работ: полная сборка изделия из всех входящих в него деталей с последующей сваркой всех швов; последовательное присоединение деталей и их приварка к ранее сваренной части изделия, поузловая сборка и сварка, когда изделие расчленяют на технологические узлы, которые собирают и сваривают изделия в целом. Применение любого из этих вариантов зависит от конструктивной формы изделия, его габаритов, способов транспортировки к заказчику и масштаба производства. Относительно простые изделия с небольшим числом деталей несложной формы выгоднее изготавливать по первому или второму варианту. Сложные пространственные конструкции целесообразно расчленить на технологические узлы- это позволит упростить сборку и сварку, уменьшить сварочное напряжение и деформацию всей конструкции. Исходным металлом для производства сварочных работ служит прокат, литьё, поковки. Чаще всего металл получают в виде проката: листа, ленты, полосы, трубы, уголка, или другого гнутого профиля. На заготовительном участке подвергают первоначальной обработке: зачистке, правке и вырезки заготовок. Изготовление деталей после предварительной обработки включает в себя следующие технологические операции: разметку, резку, штамповку, зачистку, правку, подготовку кромок или отбортовку и гибку. Разметка состоит в нанесении на металл конфигурации заготовки с припуском. Припуск - это разность между размером заготовки и чистовым размером детали. Припуск снимают при последующей обработки. Для разметки применяют разметочные столы или плиты необходимых размеров. Резку выполняют кислородными резками по намеченной линии контура детали вручную или газорезательными машинами специального назначения. Резка на механических станках более производительна и дает высокое качество реза. Для механической прямолинейной резки листового металла применяют пресс-ножницы. сварная конструкция лестница металл Металл зачищают для удаления заусениц с кромкой деталей после штамповки, а также для удаления с поверхности кромок, окалины и шлаков после кислородной резки. Детали и заготовки при их искривлении в процессе кислородной резки или резки на механических ножницах правят на листоправильных вальцах или вручную на плите. Правку тонколистового металла проводят в холодном состоянии на листоправильных вальцах или прессах , толстолистового металла - в горячем состоянии вручную на правильных плитах. Подготовку свариваемых кромок деталей большой толщины выполняют кислородной резкой или обработкой на строгальных или фрезерных станках, для подготовки тонколистового металла используют кромкогибочные прессы металлогибочных вальцах. Здесь же изготавливают обе чайки для сварки различных емкостей цилиндрической формы. Однако не всегда возможно подготовить металл под сварку с применением промышленного оборудования, например при проведении, строительно-монтажных работ детали собирают и подготавливают по месту. Основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой, установлены ГОСТ 5264-80, которым предусмотрено четыре типа соединений в зависимости от толщины свариваемых деталей. По форме подготовленных кромок соединения бывают с отбортовкой кромок, без скоса кромок и со скосом кромок - одной или двух. Выполнять швы можно как с одной стороны (односторонние), так и с двух сторон (двусторонние). При расположении свариваемых деталей под углом основные типы, конструктивные элементы и размеры швов сварных соединений установлены ГОСТ 11534-75, которым предусмотрены формы подготовки кромок и размеры выполнения швов угловых и тавровых соединений. От состояния поверхности свариваемых кромок в значительной мере зависит качество сварных швов. Подготовка кромок под сварку состоит в тщательной их очистки от ржавчины, окалины, краски, масла и других загрязнений поверхности. Кромки очищают стальными вращающимися щетками, гидропескоструйным и дробометным способами, шлифовальными кругами, пламенем сварочной горелки, травлением в растворах кислот и щелочей. Подготовленные детали собирают под сварку. При сборке важно выдерживать необходимые зазоры и требуемое совмещение кромок. Точность сборки проверяют шаблонами, измерительными линейками и щупами. Сборку выполняют в специальных приспособлениях или на вываренных стеллажах. Временное закрепление деталей проводят струбцинами, скобами или прихваткой короткими швами. Число прихваток и их размер определяют в зависимости от технологических условий. Основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой, установлены ГОСТ 5264-80, которым предусмотрено четыре типа соединений в зависимости от толщины свариваемых деталей. По форме подготовленных кромок соединения бывают с отбортовкой кромок, без скоса кромок и со скосом кромок - одной или двух. Выполнять швы можно как с одной стороны (односторонние), так и с двух сторон (двусторонние). При расположении свариваемых деталей под углом основные типы, конструктивные элементы и размеры швов сварных соединений установлены ГОСТ 11534-75, которым предусмотрены формы подготовки кромок и размеры выполнения швов угловых и тавровых соединений. От состояния поверхности свариваемых кромок в значительной мере зависит качество сварных швов. Подготовка кромок под сварку состоит в тщательной их очистки от ржавчины, окалины, краски, масла и других загрязнений поверхности. Кромки очищают стальными вращающимися щетками, гидропескоструйным и дробометным способами, шлифовальными кругами, пламенем сварочной горелки, травлением в растворах кислот и щелочей. Подготовленные детали собирают под сварку. При сборке важно выдерживать необходимые зазоры и требуемое совмещение кромок. Точность сборки проверяют шаблонами, измерительными линейками и щупами. Сборку выполняют в специальных приспособлениях или на вываренных стеллажах. Временное закрепление деталей проводят струбцинами, скобами или прихваткой короткими швами. Число прихваток и их размер определяют в зависимости от технологических условий. 2.4 Материалы для сварки К сварочным материалам относятся электроды (покрытые, неплавящиеся), сварочная проволока (сплошного сечения, порошковая) и прутки, флюсы и защитные газы. Покрытые электроды Покрытые электроды. Электроды для ручной дуговой сварки представляют собой стальные стержни длиной до 450 мм, изготовленные из сварочной проволоки, на поверхность которых нанесено покрытие различной толщины. Один конец длиной 20-30 мм освобождается от покрытия для электрического контакта с электрододержателем. Покрытие предназначено для повышения устойчивости горения дуги, образования комбинированной газошлаковой защиты, легирования, рафинирования и раскисления металла сварного шва. В состав покрытия входят ионизирующие, газообразующие, шлакообразующие, легирующие, связующие и другие компоненты. Для повышения производительности сварки в покрытие электрода добавляют железный порошок до 60% от массы покрытия. Покрытые электроды обеспечивают равномерное плавление электродного стержня и покрытия в процессе сварки, минимальные потери электродного металла на угар и разбрызгивание, высокую производительность сварки, легкую отделимость шлаковой корки с поверхности шва, минимальную токсичность выделяемых при плавлении покрытий газов и др. Электроды для ручной дуговой сварки классифицируют: по назначению (для сварки стали, чугуна, алюминия, для наплавочных работ и т.п.); типу покрытия (рутиловые, фтористо-кальциевые, иль- менитовые, рудно-кислые, целлюлозные и т.д.); механическим свойствам металла шва; способу нанесения покрытия (опрессовкой или окунанием); количеству покрытия, нанесенного на стержень (голые, тонко- и толстопокрытые). Электроды для сварки и наплавки в зависимости от назначения подразделяют на следующие классы: для сварки сталей углеродистых (У), легированных (Л), легированных теплоустойчивых (Т), высоколегированных с особыми свойствами (В) и для наплавки (Н). ГОСТ 9467-75 устанавливает следующие виды покрытий электродов для сварки конструкционных и теплоустойчивых сталей: кислое (А), основное (Б), целлюлозное (Ц), рутиловое (Р), прочие покрытия (П). Во всех видах технической документации условное обозначение электродов должно состоять из марки, диаметра, группы электродов и указания номера стандартов (ГОСТ 9466-75 и ГОСТ 9467-75). Обозначение типа электрода для сварки конструкционных сталей содержит букву Э, вслед за которой цифрами указана величина временного сопротивления при разрыве (кгс/мм2), например: Э42, Э46А, Э50, Э50А, Э150. Буква А, расположенная вслед за цифрами, характеризует более высокие характеристики пластичности наплавленного металла (например, Э46А). Пример обозначения. Полное обозначение электродов содержит ряд индексов: Э46А-УОНИ-13/45-3,0-УД ГОСТ 9466-75, ГОСТ 9467-75 Е-43 2(5)Б10 Оно расшифровывается следующим образом: Э46А - тип электрода (Э - электрод для дуговой сварки; 46 - минимальный гарантируемый предел прочности металла шва в кг/мм2 (460 МПа); А - гарантируется получение повышенных пластических свойств металла шва; УОНИ-13/45 - марка электрода; 3,0 - диаметр; У - электроды для сварки углеродистых и низколегированных сталей; Д - с толстым покрытием); Е - электрод для ручной дуговой сварки; 43 2(5) - группа индексов, указывающих характеристики наплавленного металла и металла шва (43 - временное сопротивление разрыву не менее 430 Мпа, 2 - относительное удлинение не менее 22%, 5 - ударная вязкость не менее 34,5 Дж/см2 при температуре -40 °С); Б - основное покрытие; 1 - для сварки во всех пространственных положениях; О - постоянным током обратной полярности). Допускается применять краткое обозначение электродов, например УОНИ-13/45-3,0-2 ГОСТ 9466-75. Марки электродов с различными видами покрытий указаны в табл. 2.2. Вид и состав покрытия существенно влияет на механические характеристики получаемого соединения. Таблица 1. Марки электродов с различными видами покрытий

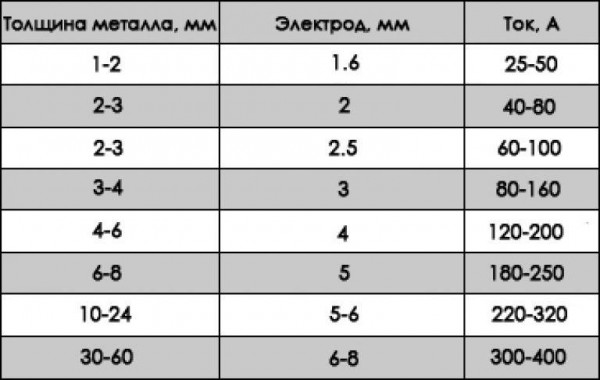

2.5 Режим сварки Наиболее значительные параметры ручной дуговой сварки: ток; напряжение; полярность; диаметр электрода; скорость; амплитуда колебаний поперек шва. Вид и размер этих параметров подбираются сварщиком перед началом работы на основе рекомендаций и личного опыта. Величина тока Это значение значительно влияет на качество получаемого шва и скорость сварочного процесса. Между параметрами существует прямая зависимость: величину тока при сварке устанавливают согласно диаметру выбранного электрода, а диаметр, в свою очередь, зависит от толщины свариваемых элементов.  Для более точного расчета значения тока используют формулу, в которой оно прямо пропорционально диаметру электрода. При этом применяется поправочный коэффициент. Для разных диаметров он является различным. При каком значении силы тока проводят ручную электродуговую сварку? При слабом токе нарушается стабильность дуги, шов не будет провариваться целиком, что вызывает появление трещин. Повышенное значение тока вызывает быстрый процесс сварки и приводит к усиленному распространению брызг. Диаметр электрода Выбор режима сварки при ручной электродуговой сварке включает необходимость грамотного определения необходимых диаметров электродов. Электроды, имеющие диаметр свыше 6 мм, отличаются большим весом, при котором их трудно удерживать в нужном направлении длительное время. Кроме того, при использовании таких электродов плохо проваривается корень шва. Если используется многопроходной вариант, то первый слой проводится электродом 2-3 мм, а для последующих можно использовать большее значение диаметра. Это имеет большое значение при сварке ответственных конструкций, поскольку меньший диаметр обеспечивает лучшую проварку корня. При одном заходе можно сразу применять электрод большого диаметра. При решении задачи правильного выбора диаметра электрода рассматривается марка свариваемых поверхностей. Например, для сварки чугунных изделий хорошо себя зарекомендовали электроды небольшого диаметра. Уровень тепла при этом понижается и образуется валик небольшого сечения. Если была осуществлена предварительная разделка кромок, то допускается использование электродов диаметром 3 мм, не слишком ориентируясь на толщину деталей. Напряжение дуги Этот параметр зависит от длины дуги, то есть расстояния от конца электрода до металлической поверхности. Дуга имеет разные размеры. Больше дуга - больше напряжение. Для плавления расходуется значительное количество тепла. Сварочный шов становится шире, а глубина провара меньше. Напряжение зависит от диаметра электрода и значения тока. Находится в диапазоне 18-45 В. Оптимальный выбор режима ручной дуговой сварки, касающийся напряжения, предполагает сваривание короткой дугой. В этом случае напряжение не будет превышать значения, равного 20 В. Важным обстоятельством для получения хорошего шва является постоянство выбранной дуги. Скорость Режимы ручной дуговой сварки покрытыми электродами включают установление скорости. Чтобы избежать переполнения ванны и, как следствие, возникновения на металле подтеков, следует выбрать оптимальное значение скорости и поддерживать его постоянным на протяжении всего процесса. Большая скорость приведет к недостаточному провару шва, что вызовет появление трещин. При слишком медленном перемещении жидкий металл начнет собираться впереди дуги. Шов получится неровным, появятся непровары. Для получения удачного шва скорость должна быть 35-40 м/час. Тогда сварочная ванна будет находиться сверху поверхности кромок, не образуя стекания вниз. Переход ее к соединению будет плавным, наплывы и подрезы не образуются. |