ХКМ Мальгина 1. I холодильные машины глава принципы искусственного охлаждения

Скачать 24.08 Mb. Скачать 24.08 Mb.

|

|

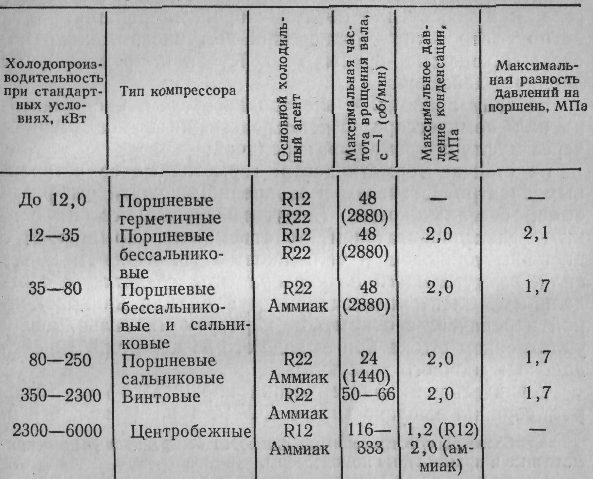

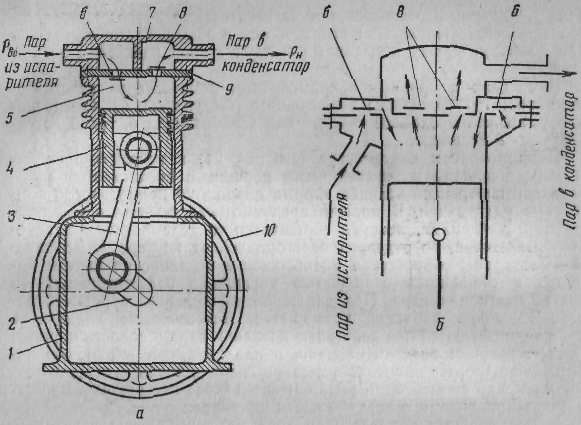

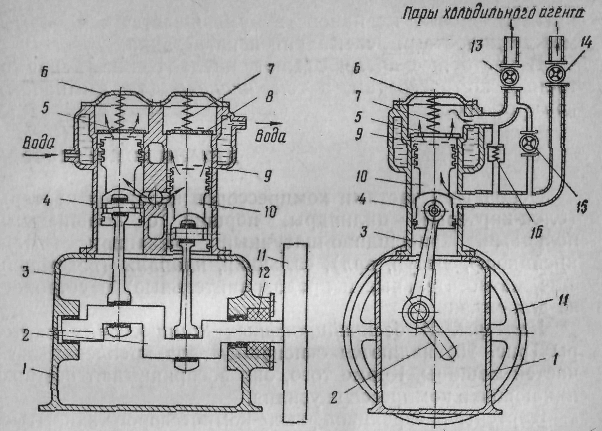

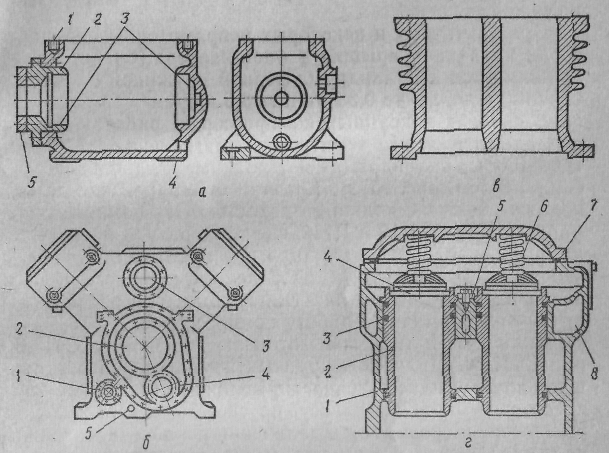

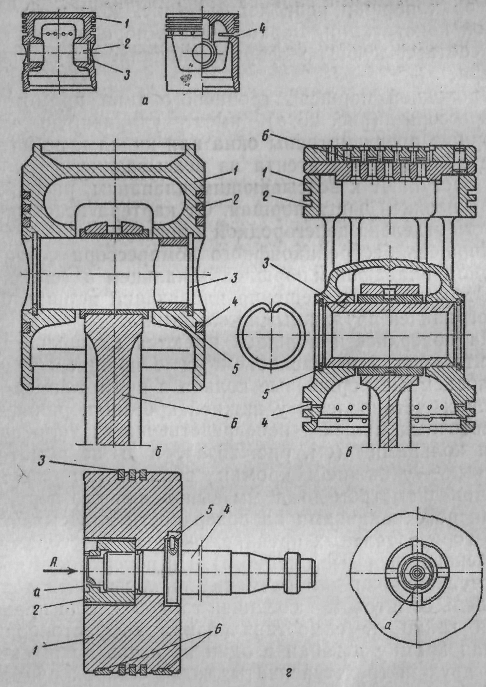

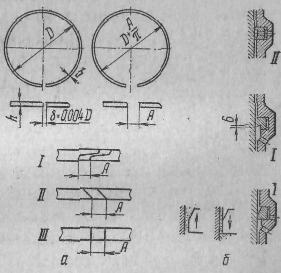

Глава 7. КОМПРЕССОРЫ ХОЛОДИЛЬНЫХ МАШИН Компрессоры паровых холодильных машин входят в состав герметически закрытой системы и предназначены для отсасывания холодильного агента из испарителя в целях поддержания в последнем давления ро, сжатия пара и выталкивания его в конденсатор при давлении рк, необходимом для сжижения. Производительность компрессора характеризуется холодопроизводительностью машины и зависит от конструкции, режима работы холодильной машины и холодильного агента, на котором она работает. КЛАССИФИКАЦИЯ КОМПРЕССОРОВ В паровых холодильных машинах используют поршневые компрессоры с возвратно-поступательным движением поршня, ротационные с вращающимся поршнемротором, винтовые и турбокомпрессоры. Диапазон применения различных типов компрессоров приведен в табл. . В настоящее время больше всего используют поршневые компрессоры. Поршневые компрессоры классифицируют следующим образом: по стандартной холодопроизводительности: малые— до 12 кВт (до 10 тыс. ккал/ч); средние— от 12 до 90 кВт (от 10 до 80 тыс. ккал/ч); крупные — свыше 90 кВт (свыше 80 тыс. ккал/ч); по ступеням сжатия: одно-, двух- и трехступенчатые; Таблица  по направлению движения агента в цилиндре: прямоточные с движением агента в цилиндре водном направлении и расположением всасывающего клапана в дне поршня; непрямоточпые, в которых всасывающий и нагнетательный клапаны расположены в крышке цилиндра и агент меняет направление движения, следуя за поршнем; по числу цилиндров: одно- и многоцилиндровые; по расположению осей цилиндров: горизонтальные, вертикальные и угловые (У-образные, веерообразные и радиальные); в зависимости от выполнения цилиндра и картера: блок-картерные (с общей отливкой блока цилиндров и картера); с отдельными цилиндрами, отлитыми в виде блока или индивидуально; по числу рабочих полостей: простого действия, в которых холодильный агент сжимается только одной стороной поршня, и двойного действия, где сжатие осуществляется поочередно обеими сторонами поршня; по устройству кривошипно-шатунного механизма: бескрейцкопфные простого действия и крейцкопфные двойного действия; по типу привода: с электродвигателем, насаженным на вал компрессора; с непосредственным соединением через муфту и с ременной передачей; по степени герметичности: герметичные со встроенным электродвигателем в заваренном кожухе без разъемов; бессальниковые (полугерметичные) со встроенным электродвигателем, но отъемными крышками; с внешним приводом и сальниковым уплотнением конца вала, выступающего из картера для соединения с отдельным электродвигателем муфтой или клиноременной передачей; с открытым картером и сальниковым уплотнением штока при выходе его из цилиндра (крейцкопфные двойного действия). Техническая характеристика поршневых компрессоров, серийно выпускаемых в СССР, дана в табл. и . Наиболее распространенными являются бескрейцкопфные непрямоточные и прямоточные компрессоры. Схемы вертикальных бескрейцкопфных непрямоточных компрессоров показаны на рис. , а вертикального прямоточного с сальниковым уплотнением вала — на рис. . Движение от электродвигателя передается коленчатому валу 2 (см. рис. , а) с помощью ременной передачи или при непосредственном соединении через муфту. Усилие коленчатого вала, размещенного в картере /, передается шатуну 3 и поршню 4, при движении которого в цилиндре компрессора осуществляется рабочий процесс (всасывание, сжатие и выталкивание пара холодильного агента). Кривошипно-шатунный механизм, состоящий в бескрейцкопфном компрессоре из коленчатого вала, шатуна и поршня, предназначен для преобразования равномерного вращательного движения вала в неравномерное возвратно-поступательное движение поршня. Шкив-маховик 10 компрессора предназначен для передачи движения от двигателя, а также для выравнивания нагрузки на двигатель. Шкив-маховик выполняют массивным и за счет инерции он, воспринимая одинаковое количество энергии, поступающей от двигателя, запасает ее, когда поршень находится вдали от мертвой точки, и отдает запас энергии при приближении поршня к мертвой точке. В малом непрямоточном компрессоре всасывающие и нагнетательные клапаны 6 и 8 расположены в верхней внутренней крышке 2. Головка цилиндра 7 разделена на всасывающую и нагнетательную полости. При движении поршня вниз давление в цилиндре 5 понижается, в результате чего открывается всасывающий клапан 6, и пар поступает в рабочую полость цилиндра. При движении поршня вверх пар сжимается и через нагнетательный клапан 8 выталкивается из цилиндра. Всасывающие и нагнетательные клапаны компрессора самодействующие. Они открываются и закрываются под действием разности между давлениями с двух сторон рабочей пластины клапана. В средних и крупных непрямоточных компрессорах всасывающие клапаны расположены периферийно (см, рис. , б), что позволило увеличить проходное сечение как всасывающих 6, так и нагнетательных 8 клапанов. В прямоточном компрессоре (см. рис. ) всасывающие клапаны 9 расположены в верхней части поршня, а нагнетательные 5— в верхней внутренней крышке. Форма поршня 10 прямоточного компрессора удлиненная. В поршне предусмотрена полость под всасывающими клапанами, которая сообщается со всасывающим патрубком компрессора, но отделена перегородкой от картера 1. Всасывающий патрубок компрессора расположен в середине по высоте цилиндра и сообщается с полостью поршня, а нагнетательный — в верхней части цилиндра. При движении поршня вниз в рабочей полости цилиндра давление понижается. Всасывающие клапаны в поршне открываются под действием давления пара в полости поршня, а также инерции пластин клапана, и пар поступает в рабочую полость цилиндра. При движении поршня вверх клапаны в поршне закрываются, пар сжимается и выталкивается через нагнетательные клапаны, расположенные в верхней части цилиндра. В прямоточных компрессорах верхнюю внутреннюю крышку 8, так называемую крышку безопасности (ложную крышку), не крепят к цилиндру, а прижимают к нему буферной пружиной 7. Она предохраняет компрессор от аварии (гидравлического удара) при попадании жидкого аммиака в цилиндр. Если в цилиндр жидкость попадает в значительном количестве, то она не успевает пройти через небольшое сечение нагнетательных клапанов компрессора, в результате чего резко возрастает давление в цилиндре. При этом буферная пружина 7 сжимается, ложная крышка приподнимается и жидкость выходит в нагнетательную полость через образовавшийся зазор между крышкой и цилиндром. В непрямоточных компрессорах с периферийным всасывающим клапаном также часто применяют ложные крышки. В малых пепрямоточных компрессорах, клапаны которых расположены в неподвижной клапанной доске, на нагнетательном клапане устанавливают вторую, более жесткую буферную пружину. Эта пружина при чрезмерном повышении давления в цилиндре, вызванного попаданием значительного количества масла или жидкого холодильного агента, сжимается, и нагнетательный клапан может открываться больше. Для защиты компрессора от аварии при чрезмерном повышении давления нагнетания, например при пуске компрессора с закрытым нагнетательным вентилем 13 (см. рис. ) или при отсутствии воды на конденсаторе, предназначен предохранительный клапан 16. При давлении нагнетания выше допустимого он открывается и соединяет нагнетательную сторону компрессора со всасывающей (до запорных вентилей).  Рис. . Схемы вертикальных непрямоточных бескрейцкопфных компрессоров: а — с всасывающими и нагнетательными клапанами, расположенными в крышке цилиндра; б —с периферийным расположением всасывающего клапана: 1 — картер; 2— коленчатый вал; 3— шатун; 4 —поршень; 5 — цилиндр; 6 — всасывающий клапан; 7 —головка цилиндра; 8 — нагнетательный клапан; 9 — клапанная доска; 10 — маховик. Для разгрузки крупных вертикальных компрессоров при пуске предназначен байпасный вентиль 15. Его открывают перед включением компрессора, и в период его пуска полости нагнетания и всасывания соединяются. Этим исключается сжатие в компрессоре и уменьшается потребность в энергии при пуске, так как энергия расходуется только на приведение в движение компрессора и на преодоление сил инерции и повышенного трения. При автоматическом пуске компрессора применяют электромагнитный байпасиый вентиль. В новых сериях компрессоров байпасные вентили не применяют, но устанавливают электродвигатели с повышенным пусковым моментом.  Рис. . Схема вертикального прямоточного бескрейцкопфного компрессора: 1 — картер; 2 — коленчатый вал; 3 — шатун; 4— цилиндр; 5—нагнетательные клапаны; 6 — крышка цилиндра; 7 —буферная пружина; 8 — крышка безопасности (ложная); 9 — всасывающие клапаны; 10 — поршень; 11— маховик; 12 — сальник; 13 — нагнетательный запорный вентиль; 14 — всасывающий запорный вентиль; 15 — пусковой байпасиый вентиль; 16 — предохранительный клапан. Преимущества бескрейцкопфных прямоточных компрессоров с расположением всасывающих клапанов в поршне — отсутствие теплообмена между полостью всасывания и нагнетания (повышается λw), свободное расположение клапанов, что позволяет увеличить проходное сечение их и уменьшить потери от дросселирования в клапанах (повышается λi). Недостаток этих компрессоров — большая масса поршня, вследствие чего увеличиваются силы инерции, ухудшается уравновешенность машины, возрастает трение, что препятствует увеличению частоты вращения вала компрессора. Конструкция поршня прямоточного компрессора более сложная, а к всасывающему клапану доступ затруднен. В прямоточных компрессорах применяют преимущественно холодильные агенты с высокой температурой в конце сжатия (главным образом аммиак, для которого нежелателен значительный перегрев при всасывании). В непрямоточных бескрейцкопфных компрессорах поршень без клапанов имеет меньшие размеры и массу. Его можно изготовить из легких сплавов, что приводит к сокращению инерционных усилий и позволяет увеличить частоту вращения вала. Стесненность в расположении клапанов только в крышке непрямоточного компрессора можно устранить, применив периферийное расположение всасывающих клапанов (см. рис. ,б). При этом увеличивается проходное сечение всасывающих и нагнетательных клапанов и уменьшается теплообмен между полостями всасывания и нагнетания. В настоящее время отдают предпочтение непрямоточным компрессорам, в том числе и для аммиачных компрессоров. ДЕТАЛИ КОМПРЕССОРОВ Основными частями компрессоров являются картеры (блок-картеры), цилиндры, поршни с поршневыми кольцами, кривошипно-шатунный механизм (шток, крейцкопф, шатун, вал), сальники, клапаны (всасывающие, нагнетательные и предохранительные) и устройство для смазки. Картеры. В бескрейцкопфных компрессорах картеры (рис. ) являются основанием для крепления всех частей машины. Кроме того, они воспринимают все возникающие в компрессоре усилия.  Рис. . Картеры и цилиндры бескрейцкопфных компрессоров: а — картср компрессора ФВ6: 1 — привалочный фланец; 2 —крышка картера; 3— гнезда под коренные подшипники; 4—нижняя поверхность; 5 — крышка сальника; б — блок-картер У-образного четырехцилиндрового компрессора АУ200: 1 — отверстие под смотровое стекло; 2 — гнездо под коренные подшипники; 3 — отверстие под всасывающий вентиль; 4— гнездо для масляного насоса; 5 — отверстие для слива масла из блок-картера; в — цилиндр непрямоточного компрессора ФВ6; г — цилиндр прямоточного блок-картерного компрессора (в сборе): 1 — блок-картер; 2 — гильза цилиндра; 3 — уплотнительные резиновые кольца; 4 — клапанная крышка; 5—планка для фиксирования гильз; 6 — буферная пружина; 7 — наружная крышка цилиндров; 8 — охлаждающая водяная рубашка. Картеры бескрейцкопфных компрессоров закрытые, находятся под давлением всасывания. В них расположены кривошипно-шатунный механизм и устройство для смазки. За уровнем масла в картере наблюдают через смотровое стекло. Для доступа к кривошипно-шатунному механизму и устройству для смазки имеются боковые и торцовые съемные крышки. В малых компрессорах обычно применяют картеры с одной торцовой крышкой (рис. ,а). К верхнему фланцу картера шпильками крепят цилиндры. В средних и крупных компрессорах картеры отливают одним блоком с цилиндрами (блок-картер) (рис. ,б). Это уменьшает число разъемов, улучшает герметичность и обеспечивает первоначальное точное расположение осей цилиндров по отношению к оси отверстий под подшипники коленчатого вала. Картеры и блок-картеры изготавливают из чугуна Сч18-36 или Сч21-40. В малых компрессорах, применяемых на холодильном транспорте, для облегчения их массы при изготовлении картеров и блок-картеров используют алюминиевые сплавы. Основное требование, предъявляемое к картерам, — достаточная жесткость и прочность. При механической обработке картеров и блок-картеров надо соблюдать следующие условия: оси отверстий под подшипники коленчатого вала должны быть параллельны основанию, а также плоскости крепления блока цилиндров и перпендикулярны плоскости торцовых фланцев. Цилиндры. В бескрейцкопфных компрессорах простого действия их изготовляют в виде двухцилиндровых блоков (рис. , в) или в виде общего блока с картером (см. рис. , б и г). В цилиндры блок-картера впрессовывают гильзы 2, защищающие блок-картер от износа и облегчающие ремонт. Стенки цилиндра испытывают силы от давления паров, упругости поршневых колец, а также нормальные силы от кривошипно-шатунного механизма. В нижней части цилиндры бескрейцкопфных компрессоров сообщаются с картером, а в верхней имеют наружную и внутреннюю (клапанную) крышки. В некоторых непрямоточных компрессорах внутренние крышки жестко закреплены между цилиндром и наружной крышкой. В прямоточных и некоторых непрямоточиых компрессорах клапанная крышка 4 блок-картера (см. рис. , г) прижимается к цилиндру буферной пружиной 6, рассчитанной на давление 0,35 МПа≈З,5 кгс/см2. В средних и крупных компрессорах, работающих на аммиаке и R22, где температура нагнетания достигает 140—160° С, цилиндры имеют водяные охлаждающие рубашки 8 (см. рис. , г). Крышки цилиндров иногда выполняют также с водяной полостью. В компрессорах, работающих на R12 и R142, где температура нагнетания не превышает 90° С, цилиндры и крышки отливают с ребрами (см. рис. 25, в) для более интенсивного охлаждения их воздухом. Охлаждение цилиндров обеспечивает более экономичную работу компрессоров. Цилиндры и гильзы изготовляют из чугуна Сч 18-36 или Сч21-40. Цилиндры крупных компрессоров растачивают по 2-му классу точности, мелких герметичных компрессоров— по 1-му классу, по системе отверстия. Для уменьшения трения при движении поршня и создания надежной плотности цилиндры шлифуют. В собранном виде оси цилиндров должны быть перпендикулярны оси вала. Чистота поверхности зеркала требуется не грубее 8-го класса для цилиндров сальниковых бескрейцкопфных компрессоров и не менее 10-го класса для цилиндров герметичных компрессоров. В бескрейцкопфных компрессорах с чугунными поршнями и поршневыми кольцами зазор между цилиндром и поршнем составляет 0,001 диаметра цилиндра, а в малых компрессорах с диаметром цилиндра до 50 мм, в которых применяют поршни без поршневых колец,— 0,0003 диаметра цилиндра. Поршни. В вертикальных, У- и УУ-образных бескрейцкопфных компрессорах устанавливают поршни тронкового типа (рис. ). Они представляют собой цельную полую конструкцию. В непрямоточных компрессорах поршни непроходные (рис. , а и б) обле ченной конструкции. Верхняя часть поршня имеет форму, соответствующую форме клапанной крышки цилиндра.  Рис. . Поршни компрессоров: а — бескрейцкопфного непрямоточпого ВФ6: 1 — канавки для уплотнительных поршневых колец; 2 — отверстие для поршневого пальца; 3—кольцевая выточка для пружинного кольца; 4 — канавка для маслосъемиого поршневого кольца; б— испрямоточного П110: 1 — тело поршня; 2— уплотнительиые поршневые кольца; 3— пружинные кольца; 4 — маслосъемное поршневое кольцо; 5 —поршневой палец; 6 — шатун; в — прямоточного (в сборе): 1 — тело поршня; 2 — канавки для уплотнительпых поршневых колец; 3—- поршневой палец; 4 — канавки для маслосъемных поршневых колец; 5—пружинное кольцо; 6 — всасывающий клапан; г— горизонтального крейцкопфного: 1 — поршень; 2 — гайка; 3— поршневое кольцо; 4 — шток; 5 — штифт; 6 — баббитовый поясок на опорной поверхности поршня. Проходной поршень тронкового типа прямоточного компрессора (рис. , в) имеет удлиненную форму. В поршне предусмотрены окна или каналы, по которым пары холодильного агента из всасывающего трубопровода поступают к всасывающим клапанам, расположенным в верхней части поршня. От картера всасывающая полость отделена перегородкой в поршне. Поршень бескрейцкопфного компрессора соединен с шатуном плавающим поршневым пальцем 3 (см. рис., в). От осевого перемещения плавающий поршневой палец ограничен пружинными кольцами 5. На поверхности поршней имеются канавки для уплотнительных 2 и маслосъемных 4 поршневых колец. Маслосъемные поршневые кольца в прямоточных компрессорах установлены у нижней кромки поршня, в непрямоточных малых — непосредственно за уплотнительными кольцами (см. рис. ,а), а в непрямоточных крупных —у нижней кромки поршня (см рис. ,б). Поршни диаметром до 50 мм выполняют без поршневых колец, но с канавками на поверхности для смазки. В горизонтальных крейцкопфных компрессорах поршни дисковой формы (рис. , г). На поверхности поршня имеются канавки для размещения поршневых колец 3. Поршень со штоком 4 соединен гайкой 2. Для предохранения гайки от самоотвинчиваиия ее застопоривают, вминая кромку а гайки в один из пазов на штоке. В двух- и трехступенчатых компрессорах применяют дифференциальные (ступенчатые) поршни. Поршни тронкового типа изготовляют из высококачественного чугуна Сч21-40 или Сч24-44, а также из алюминиевого сплава (без присадки магния) Ал5. Для изготовления поршней без поршневых колец применяют специальный чугун или низкоуглеродистую сталь. Поршни горизонтальных компрессоров отливают из чугуна или стали с баббитовым пояском на нижней части, а поршневые гайки — из стали Ст.35. В поршнях тронкового типа отверстия под поршневой палец должны быть соосны и оси их перпендикулярны образующей поршня (чтобы при сборке с шатуном не получилось перекоса поршня по отношению к оси цилиндра); в поршнях дисковой формы отверстие под шгок должно быть концентрично внешней цилиндрической поверхности поршня, а поверхность опорного торца штока — перпендикулярна оси поршня. Канавки для поршневых колец должны быть параллельны между собой, а боковые их поверхности — перпендикулярны образующей поршня. Рис. . Поршневые кольца: а — уплотнительные: I— замок внахлестку; II— косой; III — прямой; б — маслосъемные: I — конусные; II — с прорезями. П  оршневые кольца. Различают уплотнительные и маслосъемные кольца. Уплотнительные кольца предназначены для создания плотности между стенками цилиндра и поршнем при его движении, а маслосъемные—для удаления избытка масла со стенок цилиндра. Для хорошего уплотнения поршневое кольцо должно всеми точками наружной поверхности плотно прилегать к цилиндру и оказывать на цилиндр равномерное давление. Торцы поршневых колец должны быть строго перпендикулярны образующей наружной поверхности. Поршневые кольца имеют прорезь, называемую замком. Различают три вида поршневого замка: внахлестку, косой, прямой (рис. , а). Чаще всего применяют замки внахлестку и косой, которые обеспечивают надежную плотность. От уплотнительных колец маслосъемные отличаются тем, что на наружной их поверхности имеется скос, образующий конусную поверхность, или прорези в виде канавки на поверхности кольца (рис. ,б). На поршень маслосъемные кольца устанавливают конусом вверх. При движении поршня вверх между кольцом и стенкой цилиндра создается масляный клин, отжимающий кольцо в канавку поршня, в результате чего масло не поднимается вверх. Чтобы не было препятствия для сжатия кольца, в канавке сверлят отверстия для сообщения ее с внутренней частью поршня, через которые масло или пар выходит из канавки. При движении поршня вниз масло снимается с зеркала цилиндра маслосъемным кольцом, собирается в канавку под кольцом и через отверстия в поршне стекает в поршень и картер. оршневые кольца. Различают уплотнительные и маслосъемные кольца. Уплотнительные кольца предназначены для создания плотности между стенками цилиндра и поршнем при его движении, а маслосъемные—для удаления избытка масла со стенок цилиндра. Для хорошего уплотнения поршневое кольцо должно всеми точками наружной поверхности плотно прилегать к цилиндру и оказывать на цилиндр равномерное давление. Торцы поршневых колец должны быть строго перпендикулярны образующей наружной поверхности. Поршневые кольца имеют прорезь, называемую замком. Различают три вида поршневого замка: внахлестку, косой, прямой (рис. , а). Чаще всего применяют замки внахлестку и косой, которые обеспечивают надежную плотность. От уплотнительных колец маслосъемные отличаются тем, что на наружной их поверхности имеется скос, образующий конусную поверхность, или прорези в виде канавки на поверхности кольца (рис. ,б). На поршень маслосъемные кольца устанавливают конусом вверх. При движении поршня вверх между кольцом и стенкой цилиндра создается масляный клин, отжимающий кольцо в канавку поршня, в результате чего масло не поднимается вверх. Чтобы не было препятствия для сжатия кольца, в канавке сверлят отверстия для сообщения ее с внутренней частью поршня, через которые масло или пар выходит из канавки. При движении поршня вниз масло снимается с зеркала цилиндра маслосъемным кольцом, собирается в канавку под кольцом и через отверстия в поршне стекает в поршень и картер. Большинство бескрейцкопфных компрессоров имеют два-четыре уплотнительных и одно-два маслосъемных кольца. В горизонтальных крейцкопфных компрессорах применяют только уплотнительные кольца. Поршневые кольца изготовляют из чугуна Сч21-40 с твердостью по Роквеллу 91—102 единицы, а в новых моделях компрессоров — из пластмассы (термостабилизированного капрона). Для увеличения упругости между поршнем и пластмассовыми кольцами размещают экспандеры из стальной ленты. Во избежание заклинивания поршневых колец и задира зеркала цилиндра замки колец в рабочем состоянии должны иметь зазоры. Зазор в замке поршневого кольца в нерабочем состоянии составляет примерно 0,1 диаметра кольца, а в рабочем — 0,004 диаметра цилиндра. Замки колец следует смещать один относительно другого примерно на 90°. Утечка пара через поршневые кольца снижает коэффициент подачи компрессора, а трение поршневых колец о стенки цилиндра вызывает увеличение расхода мощности. Требования, предъявляемые к поршневым кольцам,— достаточная упругость, перпендикулярность торца колец наружной образующей, плотное прилегание наружной поверхности колец к стенкам цилиндра. |