Сварка и сборка автоцистерны для воды. Готовая Цистерна. I. Основная часть 5

Скачать 1.07 Mb. Скачать 1.07 Mb.

|

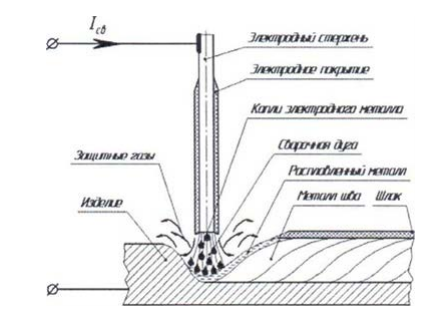

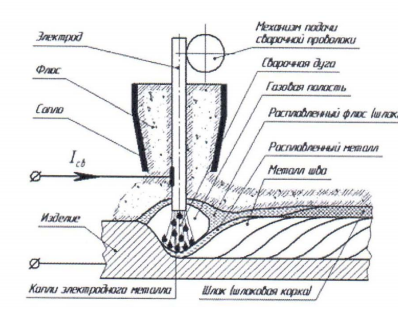

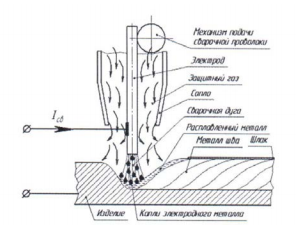

1 2 Содержание Введение 3 I. Основная часть 51.1 Назначение и условия работы цистерны 5 1.2 Характеристика заданной сварной конструкции 6 1.3 Организация рабочего места 8 1.4 Выбор способа сварки 11 1.4.1 Ручная дуговая сварка 12 1.4.2 Сварка под флюсом 14 1.4.3 Сварка в защитных газах 16 1.5 Выбор электродов 19 II. Техника и технология сварки конструкции цистерны 21 2.1 Технология сварки цистерны 21 2.2 Дефекты, образующиеся при сварке, и их устранение 26 2.3 Способы контроля качества сварки и сварных соединений 27 III. Техника безопасности при сборке и сварке цистерны 31 Заключение 36 Список используемой литературы 38 Введение В настоящее время для транспортирования энергоносителей, груза используют железнодорожный, водный, автомобильный и трубопроводный транспорт.Несмотря на удобство железнодорожного способа перевозки нефтепродуктов на большие расстояния, нефтепродукты - такие как бензин, ДТ, или сжиженный газ - на небольшие расстояния до места реализации оптимально доставлять автоцистернами. Перевозка топлива таким способом заметно повышает его потребительскую стоимость. Рентабельность автоперевозок ограничивается расстоянием в 300-400 километров, что определяет их локальный характер - от нефтебазы до заправочной станции и обратно. Если рассматривать перевозку различных грузов то наиболее удобным и выгодным видом также является автомобильный транспорт. Автоцистерны используются для перевозки всех типов жидких грузов, включая пищевые продукты и взрывоопасные смеси. Свои особенности конструкции имеют цистерны для бензина и мазута, битума и зерна, муки и цемента, химической продукции, простой воды и комбикормов Соответственно к каждому виду резервуаров, существуют определённые требования. Современное машиностроение, особенно его специальные отросли, предъявляют высокие требования к используемым материалам и сплавам, из которых изготовлены цистерны. Также значительно усложнились требования к сварным соединениям и конструкциям. Внедряя современное сварочное оборудование и прогрессивные технологий сварки, необходимо акцентировать внимание на улучшении качества производимого изделия. Так как даже при хорошо отработанной технологии сварки возможны различного рода дефекты, приводящие к снижению надежности изделия, необходима разработка и осуществление современных средств и методов неразрушающего контроля. Практика показывает, что правильная организация процессов, а также умелое применение того или иного метода или сочетания методов при контроле позволяют с большой надежностью оценить качество сварных соединений. Большие перспективы в развитии сварочного производства открывает автоматизация и механизация процессов сварки. В решении задач автоматизации необходим комплексный подход к проблеме. Это означает, что подлинный процесс сварочного производства возможен только в том случае, если будет решен весь комплекс задач по автоматизации основных, заготовительных, транспортных, сварочных и отделочных операций. При внедрении на сборочно-сварочном участке автоматического и механизированного оборудования, удобных для рабочих приспособлений, увеличивается производительность труда, качество продукции. Объектом дипломной работы является технология изготовления металлоконструкций. Предметом дипломной работы является процесс сборки и сварки корпуса цистерны. Целью дипломной работы является разработка технологического процесса изготовления цистерны для перевозки воды. Для достижения поставленной цели необходимо решить следующие задачи: - подобрать проектируемый способ сварки металлоконструкции; - изучить и разработать технологию сварки конструкции цистерны; - рассмотреть способы контроля качества сварки и сварных соединений. I. Основная часть1.1 Назначение и условия работы цистерны Цистерна (от лат. cistema - водоём, водохранилище), искусственное закрытое сооружение либо ёмкость для хранения или транспортировки жидкостей, сжиженных газов, сыпучих тел. Вне зависимости от типа, цистерны комплектуются довольно стандартно: Верхние наливные люки. Отверстие для слива жидкости. Для всех модификаций возможен слив самотёком или посредством установленного насоса. Датчики контроля за расходом жидкости. Сливные рукава для дозированной отдачи. Количество рукавов может варьироваться от одного до четырёх штук. Каждый сливной рукав комплектуется шаровым краном. Пневмоклапана, облегчающие процесс закачки и слива. Цистерны из нержавеющей стали применяются в пищевой, газо-нефтяной, химической промышленности, и других местах, где используются жидкости с агрессивным воздействием на металлы. Цистерны из аустенитной стали 08Х18Н10Т применяются для изготовления аппаратов и сосудов, работающих при температуре от -196 до 600°С под давлением, и при наличии агрессивных сред до 350°С. Данный вид стали относится к коррозионно-стойким жаропрочным сталям (рис. 1.1). Цистерна состоит из трех обечаек, двух полусфер (донышек) и люка. Полусферы и люк приходят готовые к сварке. Обечайки вальцуются и свариваются на участке сварки. Толщина всех свариваемых деталей - 8 мм.  Рисунок 1.1- Цистерна для перевозки нефтепродуктов 1.2 Характеристика заданной сварной конструкции Данная сварная конструкция - ёмкость под воду. Система представляет собой сосуд расположенный вертикально, имеет крышку и сливной кран. Классическая автоцистерна для воды представляет собой цилиндрический резервуар, устанавливаемый на базу шасси грузового транспортного средства. Количество воды, вмещаемое внутрь емкости, зависит от выбранной модели, а также ее назначения (для пищевой или технической жидкости). В редких случаях подобные полуприцепы используются для транспортировки живой рыбы (рис 1.2)  Рисунок 1.2- Цистерна для воды Данное сварное соединение представляет собой цилиндрическую обечайку, к которой привариваются фланцы и патрубки. Диаметр обечайки 630 мм, толщина стенки 30 мм, длина 1300 мм. Рабочее давление 0,6 МПа. При заполнении сосуда водой должен быть удален воздух из внутренних полостей. Пробное давление при гидравлическом испытании должно контролироваться двумя манометрами. После проведения гидравлического испытания вода должна быть полностью удалена. Данная конструкция является технологичной, все швы доступны возможна сварка швов механизированным и автоматическим способами сварки. Контроль швов производим внешним осмотром и ультразвуком. Выбор марки стали сварной конструкции: Плотность - 7700-7900 кг/мі. Удельный вес - 75537-77499 н/мі (7700-7900 кгс/мі в системе МКГСС). Удельная теплоемкость при 20 °C - 462 Дж/(кг·°C) (110 кал/(кг·°C)). Температура плавления - 1450-1520 °C. Удельная теплота плавления - 84 кДж/кг (20 ккал/кг). Коэффициент теплопроводности - 39 ккал/(м·час·°C) (45,5 Вт/(м·К)). Коэффициент линейного теплового расширения при температуре около 20°C: сталь Ст 3 (марка 20) -11,9∙10-6(1/град); сталь нержавеющая -11,0∙10-6(1/град). Предел прочности стали при растяжении: сталь для конструкций - 38-42 (кГ/ммІ); сталь кремнехромомарганцовистая - 155 (кГ/ммІ); сталь машиностроительная (углеродистая) - 32-80 (кГ/ммІ); сталь рельсовая - 70-80 (кГ/ммІ). Таблица 1.1 Разновидности некоторых сталей.

1.3 Организация рабочего места Рабочее место электросварщика называется сварочным постом, оборудованное всем необходимым для выполнения сварочных работ. От правильной организации рабочего места в значительной степени зависят, как обеспечение высокой производительности труда электросварщика, так и стабильное надёжное качество сварных швов и соединений. Рабочие места электросварщиков зависят от выполняемой работы и габаритов свариваемых конструкций. Они могут располагаться в специальных сварочных кабинах или непосредственно у свариваемых конструкций. При сварке небольших изделий рабочие места оборудуются как сварочные кабины. Дверной проём в кабинке закрывают брезентовым занавесом на кольцах пропитанным огнестойким составом. Полы в кабине настилают из огнеупорного материала: кирпича, цемента или бетона. Кабина должна хорошо освещаться дневным или искусственным светом и иметь приточно-вытяжную вентиляцию. Для сборки и сварки деталей внутри кабины устанавливают сварочный стол высотой 500 - 600 мм для работы сидя и около 900 мм для работы стоя. Крышку стола площадью 1 или 2 м2 изготавливают из листовой стали толщиной 15 - 20 мм или из чугунной плиты 20 - 25 мм, чугун не деформируется от нагрева. К нижней части крышки или ножке стола приваривают стальной болт, служащий для крепления токопроводящего провода от источника сварочного тока и для провода заземления стола. Имеются гнёзда для хранения электродов или присадочной проволоки. В выдвижном ящике стола хранятся инструменты. Для удобства устанавливают металлический стул с подъёмным винтовым сидением, изготовленным из диэлектрического материала. Под ногами на рабочем месте электросварщика должен находиться резиновый диэлектрический коврик. Для дуговой сварки используется как переменный, так и постоянный ток. Источником постоянного тока является сварочный выпрямитель. Для сварки на переменном токе основным источником питания являются сварочные трансформаторы. Их основными функциями являются питание сварочной дуги и регулирование сварочного тока. Такие трансформаторы делят на две группы: трансформаторы с нормальным магнитным рассеянием и дополнительной реактивной катушкой-дросселем и трансформаторы с повышенным магнитным рассеянием. Применяют их при ручной и автоматической сварке под флюсом. Упрощенно схему работы трансформатора можно представить так: на стальном сердечнике находятся первичная и вторичная обмотки. Ток из сети, проходя через первичную обмотку, намагничивает сердечник, образуя тем самым переменный магнитный поток, который индуктирует ток во вторичной обмотке. Первичная обмотка сварочного трансформатора ТСК-500 неподвижна, в то время как вторичная передвигается по сердечнику, регулируя сварочный ток. Обмотка состоит из двух катушек, которые закреплены на двух стержнях магнитопровода. Она находится в нижней части сердечника. На определенном расстоянии от первичной расположена вторичная обмотка. Она также состоит из двух катушек, соединенных параллельно. Обмотка перемещается по сердечнику с помощью винта и рукоятки, находящейся на крышке кожуха трансформатора. Вторичная обмотка жестко соединена с плитой. Изменение расстояния между обмотками регулирует сварочный ток. Если рукоятку вращать по часовой стрелке, то вторичная обмотка приближается к первичной, уменьшая индуктивное сопротивление. Наблюдается возрастание сварочного тока. Вращение рукоятки против часовой стрелки увеличивает расстояние между обмотками. Это способствует возрастанию индуктивного сопротивления и уменьшению сварочного тока. С вторичной обмотки ток поступает на выход. Сварочный ток можно регулировать в пределах от 165 до 650 А. Сварочные генераторы постоянного тока обеспечивают устойчивость горения сварочной дуги, так как изменение величины сварочного тока влечет за собой уменьшение или увеличение магнитного потока. Питание электродуги происходит за счет съема напряжения с зажимов угольных щеток на коллекторе. Движение сварочного агрегата происходит при помощи двигателя внутреннего сгорания. В сварочных преобразователях ту же функцию выполняет электродвигатель. Соединение сварочного трансформатора и блока выпрямителя образует сварочный выпрямитель. Иногда для получения падающей характеристики сюда подключают дроссель. Принцип действия выпрямителей основан на свойстве полупроводников проводить ток только в одном направлении. Наибольшее распространение получили выпрямители с кремниевыми и селеновыми полупроводниковыми элементами. В сварочных выпрямителях применяют трехфазную мостовую схему выпрямления. При такой схеме возникает меньшая импульсация выпрямленного напряжения, и питающая сеть переменного тока получает более равномерную загрузку. Выпрямители имеют высокие динамические свойства из-за меньшей электромагнитной инерции. Здесь ток и напряжение при переходных процессах меняются почти мгновенно. Здесь отсутствуют вращающиеся части, что делает установку надежной и простой в эксплуатации. Выпрямители с падающими внешними характеристиками используются как для ручной дуговой сварки и резки, так и для автоматизированной. Существует несколько типов выпрямителей. Выпрямитель типа ВДГ используется при механизированной сварке в углекислом газе. Переключение режимов сварки дистанционное. Выпрямители типа ВДУ (универсальные сварочные) применяются для однопостовой механизированной сварки под флюсом и в углекислом газе. Обратная связь по току используется для получения падающих внешних характеристик. Магнитный усилитель применяется в качестве датчика. Тип ВДГУ можно использовать для ручной дуговой сварки электродами. Выпрямители типа ВДГИ предназначены для импульсно-дуговой сварки плавящимся электродом в защитных газах. Выпрямители типа ВКСМ, В ДМ, В ДУМ (многопостовые сварочные) рассчитаны на номинальные длительные токи 1000-5000 А. По номинальной силе тока одного поста и коэффициенту одновременности нагрузки (0,6-0,7), устанавливается число постов. Например, выпрямитель ВДМ-1601УЗ предназначен для питания семи и девяти сварочных постов ручной дуговой сварки. Имеет жесткие внешние характеристики. Другой выпрямитель - ВДУМ-4Х 401УЗ - предназначен для питания четырех сварочных постов при механизированной сварке в углекислом газе и ручной дуговой сварке. Выпрямитель здесь тиристорный, имеющий жесткие и падающие внешние характеристики. Во время эксплуатации выпрямитель должен подвергаться планово-предупредительному контролю. Один раз в два месяца необходимо очищать кремниевые вентили от пыли и грязи сжатым воздухом и тщательно проверять затяжку контактных соединений. У нового выпрямителя следует проверить сопротивление изоляции относительно корпуса. Сопротивление изоляции первичного контура должно быть не ниже 1 мОм, а вторичного - не ниже 0,5 мОм. Если сопротивление снижено, то выпрямитель просушивают внешним нагревом или обдувом теплым воздухом. Выпрямители, хранившиеся более одного года, следует включать на 20 минут на напряжение, равное половине номинального значения, а затем на 4 часа - на номинальное переменное напряжение без нагрузки. 1.4 Выбор способа сварки Рассмотрим способы сварки, которые возможно применить при сварке имеющейся конструкции. К таким способам относятся: ручная дуговая сварка, сварка в защитных газах и сварка под флюсом. Изучим их достоинства и недостатки относительно нашей конструкции. 1.4.1 Ручная дуговая сварка При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого основного металла изделия и расплавляя металл электродного стержня и покрытие электрода. Кристаллы основного металла и металла электродного стержня образует сварной шов. Электрод состоит из электродного стержня и электродного покрытия (рисунок 1.3).  Рисунок 1.3 - Схема сварки покрытым металлическим электродом Электродный стержень - сварочная проволока; электродное покрытие - многокомпонентная смесь металлов и их оксидов. По функциональным признакам компоненты электродного покрытия разделяют: газообразующие: защитный газ; ионизирующий газ; шлакообразующие: для физической изоляции расплавленного металла от активных газов атмосферного воздуха; раскислители; рафинирующие элементы; легирующие элементы; связующие; пластификаторы. Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, типа сварного соединения, положения шва в пространстве и др. Зажигание (возбуждение) производится двумя способами. При первом способе электрод подводят перпендикулярно к месту начала сварки и после сравнительно легкого прикосновения к изделию отводят верх на рас-стояние 2-5 мм. Второй способ напоминает процесс зажигания спички. При обрыве дуги повторное зажигание ее осуществляется впереди кратера на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере. После этого сварку ведут в нужном направлении. Достоинства способа: Простота оборудования; Возможность сварки во всех пространственных положениях; Возможность сварки в труднодоступных местах; Быстрый, по времени переход от одного вида материала к другому; Большая номенклатура свариваемых металлов. Недостатки способа: Большие материальные и временные затраты на подготовку сварщика; Качество сварного соединения и его свойства во многом определяются субъективным фактором; Низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия). 1.4.2 Сварка под флюсом  Рисунок 1.4 - Схема сварки под флюсом При сварке под флюсом (рисунок 1.4) дуга горит между сварочной проволокой и свариваемым изделием под слоем гранулированного флюса. Ролики специального механизма подают электродную проволоку в зону дуги. Сварочный ток (переменный или постоянный, прямой или обратной полярности) подводится к проволоке с помощью скользящего контакта, а к изделию - постоянным контактом. Сварочная дуга находится в газовом пузыре, который образуется в результате плавления флюса и металла. Кроме того, расплавленный металл защищен от внешней среды слоем расплавленного флюса (шлака). По мере удаления дуги от зоны сварки расплавленный флюс застывает и образует шлаковую корку, которая впоследствии легко отделяется от поверхности шва. Автоматическую сварку под флюсом выполняют электродной проволокой диаметром 2 — 6 мм. Равнопрочность соединения достигается рациональным подбором флюсов и сварочных проволок и выбором режимов и техники сварки. При сварке низкоуглеродистых сталей в большинстве случаев применяют флюсы АН-348-А и ОСЦ-45 и низкоуглеродистые электродные проволоки таких марок как Св-08 и Св-08А. При сварке ответственных конструкций, а также металла с большим количеством ржавчины рекомендуется использовать электродную проволоку Св-08ГА, содержащую раскислители. Использование указанных материалов позволяет получить металл шва с механическими свойствами, равными или превышающими механические свойства основного металла. При сварке низколегированных сталей используют те же флюсы и электродные проволоки Св-08ГА, Св-10ГА, Св-10Г2 и др. Легирование металла шва марганцем из проволок и кремнием при сварке основного металла, при подборе соответствующего термического цикла (погонной энергии) позволяет получить металл шва с требуемыми механическими свойствами. Использованием указанных материалов достигается высокая стойкость металла швов против образования пор и кристаллизационных трещин. При сварке без разделки кромок увеличивается доля основного металла в металле шва и поэтому некоторое повышение в нем углерода может повысить прочностные свойства и понизить пластические свойства металла шва. При сварке низколегированных термоупрочненных сталей для предупреждения разупрочнения шва в зоне термического влияния следует использовать режимы с малой погонной энергией, а при сварке не термоупрочненных сталей — режимы с повышенной погонной энергией. Для обеспечения пластических свойств металла шва и околошовной зоны на уровне свойств основного металла во втором случае следует выбирать режимы, обеспечивающие получение швов с повышенным наплавленным металлом, применять двухдуговую сварку или производить предварительный подогрев металла до 150—200 °С. Достоинства способа: Повышенная производительность; Минимальные потери электродного металла (не более 2%); Отсутствие брызг; Максимально надёжная защита зоны сварки; Минимальная чувствительность к образованию оксидов; Мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги; Не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса; Низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва; Отсутствует влияние субъективного фактора. Недостатки способа: Трудозатраты с производством, хранением и подготовкой сварочных флюсов; Трудности корректировки положения дуги относительно кромок свариваемого изделия; Неблагоприятное воздействие на оператора; Нет возможности выполнять сварку во всех пространственных положениях без специального оборудования. 1.4.3 Сварка в защитных газах  Рисунок 1.5 - Сварка плавящимся электродом в среде защитных газов При сварке плавящимся электродом в защитном газе (рисунок 1.5) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных атмосферных газов. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов. При сварке низкоуглеродистых и низколегированных сталей для защиты расплавленного электродного металла и металла сварочной ванны от атмосферных газов чаще всего применяют углекислый газ и смеси аргона с углекислым газом до 30 %. Аргон и гелий в качестве защитных газов применяют только при сварке конструкций ответственного назначения. Сварку в защитных газах производят плавящимся и неплавящимся металлическим электродом. При автоматической и полуавтоматической сварке плавящимся электродом швов, расположенных в различных пространственных положениях, используют электродную проволоку диаметром до 1,2 мм, а при сварке швов, расположенных в нижнем положении — проволоку диаметром 0,8—1,6 мм. Структура и свойства металла сварных швов и околошовной зоны на низкоуглеродистых и низколегированных сталях зависят от использованной электродной проволоки, состава и свойств основного металла и режима сварки (термического цикла сварки, доли участия основного металла в формировании шва и формы шва). Влияние этих условий и технологические рекомендации примерно такие же, как и при ручной дуговой сварке и сварке под флюсом. На свойства металла шва влияет качество защитного газа. При повышенном содержании азота и водорода, а также влаги в газе в сварных швах могут образовываться поры. Увеличение напряжения дуги, повышая, угар легирующих элементов, ухудшает механические свойства шва. Сварка низкоуглеродистых и низколегированных сталей в аргоне применяется редко, так как эти стали хорошо свариваются под флюсом и в углекислом газе, и лишь в исключительных случаях, когда требуется получение швов высокого качества, используется инертный газ или смеси газов. При применении чистого аргона для сварки конструкционных сталей соединения характеризуются недостаточной стабильностью и неудовлетворительным формированием шва. Добавка к аргону небольшого количества кислорода или углекислого газа существенно повышает устойчивость горения дуги и улучшает формирование шва. Растворяясь в жидком металле и скапливаясь преимущественно на поверхности, кислород значительно снижает его поверхностное натяжение. Поэтому для сварки сталей применяют не чистый аргон, а смеси с кислородом или углекислым газом. Высокие технологические свойства при сварке сталей обеспечиваются при добавке к аргону до 1-5 % кислорода. При применении кислорода значительно понижается критический ток, при котором капельный перенос переходит в струйный; дуга горит стабильно, обеспечивая сварку небольших толщин. Кислород способствует увеличению плотности металла шва, улучшению сплавления, уменьшению подрезов и увеличению производительности процесса сварки. Кислород снижает содержание углерода в металле шва до более низкого уровня. Избыток кислорода в защитном газе приводит к образованию пор в металле шва в связи с выгоранием в нем неметаллических соединений. Для сварки низкоуглеродистых и низколегированных сталей может также применяться аргон с добавкой 10- 20 % углекислого газа. Углекислый газ способствует устранению пористости в швах и улучшению формирования шва. Преимущества сварки в защитных газах: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов. К недостаткам способа сварки в защитных газах по сравнению со сваркой под флюсом необходимо отнести необходимость применения защитных мер против световой и тепловой радиации дуги. 1 2 |