Сварка и сборка автоцистерны для воды. Готовая Цистерна. I. Основная часть 5

Скачать 1.07 Mb. Скачать 1.07 Mb.

|

1 2 1.5 Выбор электродов Для ручной дуговой сварки цистерны для воды применяют стержни сварочной проволоки, на которые наносится покрытие - вещество для усиления процесса ионизации. В состав такого покрытия входят: - шлакообразующие компоненты, представляющие собой руды (титановые и марганцевые) и различные минералы (полевой шпат, гранит, кремнозем, плавиковый шпат); - газообразующие - неорганические (мрамор СаСО3, мащезит MgCO3 и др.) и органические (крахмал, древесная мука и т.п.) вещества; - легирующие элементы и элементы-раскислители - кремний, марганец, титан и другие, а также сплавы этих элементов с железом, алюминий как раскислитель вводится в покрытие в виде порошка-пудры; - связующие компоненты - водные растворы силикатов натрия и калия, называемые жидким стеклом; - формовочные добавки - вещества, придающие покрытию лучшие пластические свойства (бетонит, каолин, декстрин, слюда и др.). Для устойчивого горения дуги в покрытие вводят вещества, содержащие элементы с низким потенциалом ионизации (соли щелочных металлов, калиевое и натриевое жидкое стекло и др.). С целью повышения производительности сварки в покрытие добавляют железный порошок, содержание которого может составлять до 60% массы покрытия. Все электроды для ручной сварки можно разделить на следующие группы: В - для сварки высоколегированных сталей с особыми свойствами - 49 типов; Л - для сварки легированных конструкционных сталей в временным сопротивлением разрыву свыше 60 р МПа - пять типов (Э 70, Э 85, Э 100, Э 125, Э 150); Т - для сварки легированных теплоустойчивых сталей - девять типов; У - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву; Н - для наплавки поверхностных слоев с особыми свойствами - 44 типа. Цифры в обозначениях типов электродов для сварки конструкционных сталей означают гарантируемый предел прочности металла шва. Ниже дана таблица применения электродов. Таблица 1. 2 Электроды для дуговой сварки.

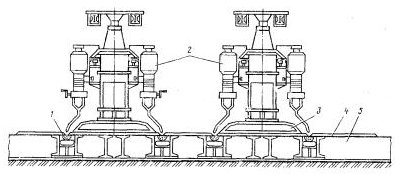

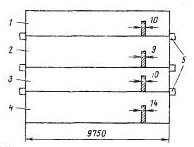

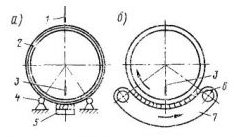

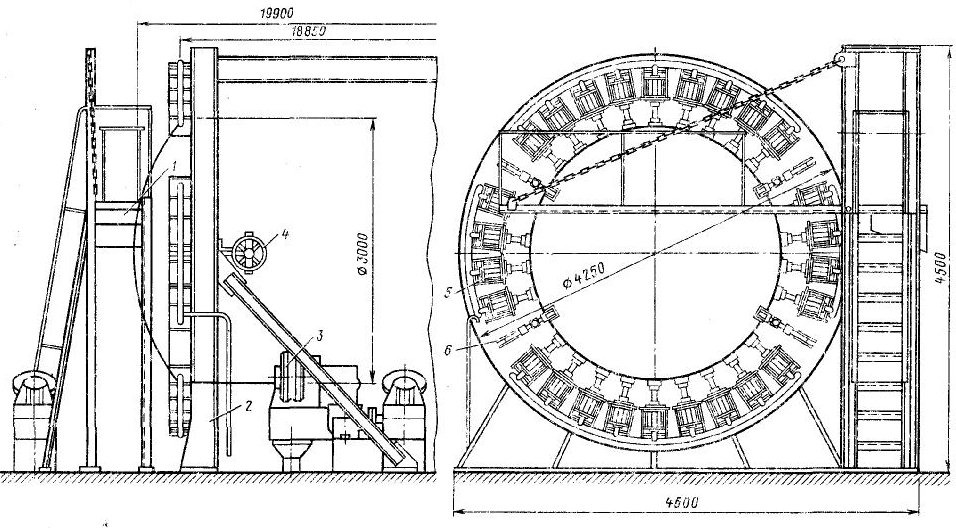

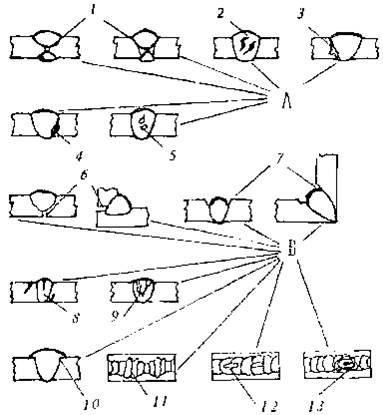

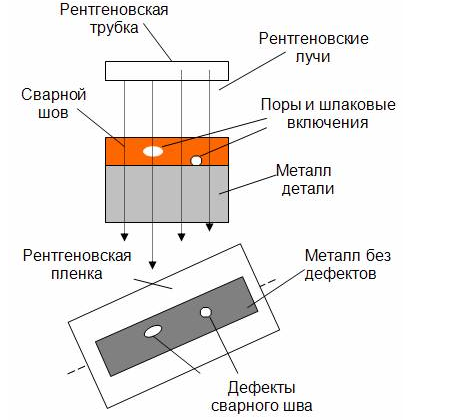

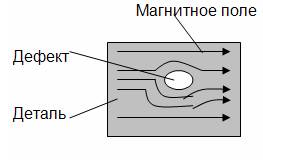

Примечание. Для электродов типа Э 70, Э 85, Э 100, Э 125, Э 150 механические свойства указаны после термообработки. II. Техника и технология сварки конструкции цистерны 2.1 Технология сварки цистерны Для изготовления ёмкости под воду с крышкой и сливным краном используется сталь низкоуглеродистая, она содержит до 0,25% углерода и имеет хорошую свариваемость. При выборе типа и марки электрода для сварки низкоуглеродистых сталей, руководствуются следующими требованиями: обеспечением равнопрочного сварного соединения с основным металлом отсутствием дефектов в швах получение требуемого химического состава металла шва обеспечение стойкости сварных соединений. Такую сталь сваривают электродами марок: УОНИ, АНО, МР и т.д. Процесс изготовления ёмкости разделяется на следующие стадии: заготовка листов для цилиндрической части ёмкости и днищ; сборка и сварка листов; вальцовка, сборка и сварка цилиндрической части; изготовление днищ; общая сборка и сварка ёмкости; контрольные испытания. Сборка и сварка листов цилиндрической части ёмкости производятся на стенде (рисунок 2.1).  Рисунок 2.1 - Стенд для автоматической сварки листов цилиндрической части котла цистерны: 1 – флюсовая подушка; 2 – сварочные автоматы АБС; 3 – прижимная траверса; 4 – свариваемые листы; 5 – основание стенда Заготовленные листы раскладывают на плите стенда (рисунок 2.2), совмещают их стыки, устанавливают и прихватывают к стыкам листов технологические планки для вывода сварного шва и прижимают листы к плите.  Рисунок 2.2 - Схема раскладки листов цилиндрической части котла: 1 и 3 – средние листы; 2 – верхний лист; 4 – нижний лист; 5 – технологические планки. Одновременно снизу прижимается к свариваемым листам флюсовая подушка. Продольные швы выполняют автоматическими сварочными головками АБС, смонтированными на устройствах портального типа. Сваренное полотно при помощи кантователя поворачивают на 180°, после чего его транспортируют на второй стенд для наложения швов с обратной стороны. Этот стенд в отличие от первого не имеет флюсовых подушек. Одновременно со сваркой полотна собирают и сваривают контрольную пластину на тех же режимах и теми же сварочными материалами. По окончании сварки готовое полотно по рольгангу передают на вальцовку в трех - или четырехвалковых гибочных машинах для придания ему формы цилиндра. Затем обечайку мостовым краном транспортируют на специальный стенд для сварки замыкающего стыка цилиндра, который укладывают на опорные ролики 4, а замыкающий стык - на балку 5 с магнитными прижимами и флюсовой подушкой (рисунок 2.3). Сварка осуществляется сварочным устройством с-18М, которое перемещается по направляющим внутри обечайки 2. По окончании наложения внутренних швов обечайку на опорных роликах поворачивают замыкающим стыком вверх и выполняют сварку с наружной стороны автоматической головкой 1, смонтированной на портальном устройстве. Режимы сварки при наложении наружных и внутренних швов такие же, как при сварке полотна.  Рисунок 2.3 - Схемы стендов для автоматической сварки котла цистерны при наложении стыковых продольных (а) и кольцевых (б) швов. Металлургическая промышленность поставляет листовой прокат ограниченной длины, поэтому цилиндрическую часть ёмкости сваривают встык из двух обечаек. С обеих сторон кольцевого шва располагают шпангоуты для увеличения жесткости ёмкости. Затем в цилиндрической части ёмкости вырезают отверстия под горловину колпака (крышку) и сливной прибор, срезают технологические планки и зачищают торцы. Днища ёмкости штампуют на прессе в холодном и горячем состоянии с помощью вытяжных штампов. Применяются вертикальные прессы усилием 30 000-50 000 кН. Этот способ высокопроизводителен, но связан с использованием дорогостоящих прессов и штампов, поэтому может быть рекомендован для крупносерийного или массового производства. Взрывная штамповка производится в холодном состоянии в специальных установках с использованием бризантных взрывчатых веществ с применением штамповочных матриц. Способом взрывной штамповки целесообразно изготовлять днища из материала с высоким пределом прочности и малой пластичностью (нержавеющие хромистые стали, титановые сплавы). Этот способ обеспечивает высокую точность и хорошее качество поверхности изготовленного днища. Затраты на оснастку небольшие, так как матрицы можно изготовлять из легких сплавов, железобетона с эпоксидной облицовкой, текстолита и дерева. Изготовление днищ давлением вхолодную выполняется на горизонтальных и вертикальных давильных станках, а обкаткой - на обкатных машинах с применением подвижной матрицы и бортовочных валков. Обкатка и обработка давлением значительно проще, чем штамповка на прессе и взрывом. Оборудование легко наладить на различные размеры, но процессы эти малопроизводительны и для осуществления их требуются высококвалифицированные рабочие. Поэтому такие способы можно рекомендовать только для мелкосерийного и серийного производств. Общую сборку обечайки с днищами выполняют на механизированном стенде (рисунок 2.4), где обеспечиваются быстрое совмещение и прижатие стыкуемых поверхностей.  Рисунок 2.4 - Стенд для приварки днищ к обечайке котла цистерны: 1 – площадка сварщика; 2 – рама стенда; 3 – роликовая опора; 4 – маховик стяжки; 5 – пневматический зажим; 6 – стяжка. Оба днища прихватывают к обечайке и затем сваривают внутренние стыковые швы двумя сварочными тракторами 3 одновременно. Флюсовая подушка 6 размещается на непрерывной ленте 7 . Наружные швы сваривают автоматическими головками АБС. При сварке котел вращается на опорах стенда. По окончании сварки стыки проверяют, контролируют соответствие размеров сварных швов установленным требованиям. Качество швов проверяют рентгеновскими или гамма-лучами. Более распространен радиографический контроль. Суммарная длина просвечиваемых участков по соответствующей схеме просвечивания должна составлять 15% общей длины швов. Сварной шов контрольной пластины просвечивается на всем протяжении. Если обнаруживаются при этом недопустимые дефекты, то подвергают просвечиванию все сварные швы, выполненные данным сварщиком и контролируемые пластиной. Дефектные участки выплавляют, заваривают и повторно просвечивают. Затем ёмкость передают на позиции сборки и приварки горловины, опорных листов, кронштейнов, сливных приборов и др. Завершается процесс, изготовления ёмкости гидравлическим испытанием на специальном стенде под давлением с выдержкой в течение 30 мин. Сварные швы при этом осматривают и обстукивают молотком. Зону верхних швов ёмкости проверяют обмыливанием швов, учитывая возможность образования там воздушной подушки возможность. 2.2 Дефекты, образующиеся при сварке, и их устранение Каждый производственный процесс предполагает определенные отклонения от требований технический норм. Если такие отклонения выходят за пределы установленных допусков для конкретного изделия - это брак, дефект, который должен быть устранен. Если устранение дефекта невозможно, изделие не может быть принято к эксплуатации. В сварочном производстве изделием является правильно сваренное изделие, узел, конструкция. В изделиях, выполненных сваркой, дефекты различаются по месту их расположения и по причинам возникновения. Рассмотрим их. Причины возникновения дефектов - это те, возникновение которых связано с неправильной подготовкой и сборкой элементов, нарушением режима сварки, неисправностью оборудования, небрежностью и низкой квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся: несоответствие швов расчетным размерам непровары подрезы прожоги наплывы незаваренные кратеры. Дефекты по причинам их возникновения связаны с явлениями, происходящими в процессе кристаллизации и формирования самой сварочной ванны и окончательного формирования шва. Это и трещины в самом шве и в околошовной зоне, шлаковые включения, поры. Дефекты по месту их расположения - это трещины и поры, выходящие на поверхность металла, непровары, прожоги, подрезы, наплывы - все они относятся к наружным дефектам и могут быть обнаружены внешним осмотром (рисунок 2.5) К внутренним дефектам относятся те же трещины, непровары, включения и поры, но находящиеся внутри шва и не выходящие на поверхность. Их обнаруживают только методами неразрушающего контроля.  Рисунок 2.5 - Внутренние (А) и наружные (Б) дефекты сварных швов: 1 - непровар; 2 - трещины; 3 - несплавления; 4 - шлак; 5 - поры; 6 - непровар; 7 - подрезы; 8 - трещины; 9 - поры; 10 - наплыв; II - шов неравномерной формы; 12 - прожог; 13 – кратер. Следующая разновидность дефекта - неравномерность шва. Появляется дефект по причине неустойчивого режима сварки, неточного направления электрода. Если это автоматизированная сварка, то причины в колебании напряжения в сети, проскальзывание проволоки в подающих роликах, протекание жидкого металла в зазоры, неправильный угол наклона электрода. 2.3 Способы контроля качества сварки и сварных соединений Контроль качества сварки и сварных соединений состоит из нескольких обязательных этапов, которые позволяют определить дефекты. В ходе контроля осуществляется проверка таких показателей: - приемлемого внешнего вида (при внешнем осмотре); - плотности сварного шва; - физико-химических свойств сварного шва. Кроме того, контроль качества сварных соединений может быть: предварительным – это первичный контроль сварного соединения для определения качества сварки. Такой контроль предупреждает образование дефектов, он заключается в контроле электродов, флюсов, соблюдения режимов работы и т.д.; окончательный – это контроль, который оценивает результаты технологического процесса, его суть заключается в определении качества швов и выявлении дефектов. Предварительный контроль качества сварки и сварных соединений включает в себя следующие этапы: 1. Контроль подготовки к сварочным работам. На этом этапе проверяется качество используемых в процессе работ сварочных материалов, кромок деталей металлоизделия, подготовленных под сварку, оборудования и оснастки, кроме того контрольную проверку проходит сам свариваемый материал и, конечно, необходимо удостовериться в готовности сварщиков к работе. 2. Контроль непосредственно над самими сварочными работами. Этот этап заключается в контроле режимов сваривания, проверке соблюдения технологического процесса сваривания, проверке порядка наложения кромок деталей, зачистки кратеров, швов. Окончательный контроль качества сварки, сварных соединений направлен на определение образовавшихся дефектов и состоит из множества видов проверки: 1. Визуальный осмотр сварного шва. При внешнем осмотре определяется наружный брак: наличие незаваренных мест, наплывов, подрезов, трещин, а также наличие смещения сваренных деталей, которое могло произойти в процессе сваривания. Обычно, после сварки деталь зачищают от окалин, брызг и шлака. Осмотр сварного соединения производится представителем отдела технического контроля с применением лупы с пяти и даже десятикратным увеличением. 2. Испытание сварных соединений на проницаемость – это проверка, которой подвергают емкости, которые работают под давлением газовой или жидкой среды. Такая проверка проводится испытанием, но только после визуального осмотра и устранения выявленных дефектов. Испытания сварочных швов в аппаратах, которые предназначены для работы под давлением: Давление жидкостей (гидравлическое). 1 способ. Емкость полностью или частично заполняется водой на 2-24 часа. Сварной шов считается качественным, если в течение вышеуказанного времени не дал течи и остался с внешней стороны в сухом виде. 2 способ. Емкость, трубопровод или другого вида конструкция наполняется водой и на пять минут создается внутри сосуда избыточное давление – в два раза выше рабочего. После истечения вышеуказанного времени давление снижается до рабочего, а околошовную зону снаружи обстукивают молотком. Влажные и запотевшие участки – дефекты, отмечаются мелом. Затем вода сливается из сосуда, а некачественные швы завариваются. После устранения дефектов швы опять подвергаются испытаниям. Контроль качества сварки и сварных соединений с помощью рентгеновского просвечивания представлен на рисунке 2.6.  Рисунок 2.6. - Контроль качества сварки рентгеновским методом. Такой вид контроля позволяет выявлять трещины и непровары в изделиях из стали с глубиной залегания до 100 мм. Преимущества рентгеновского метода: - высокая чувствительность; - позволяет точно определить размер дефекта; - точное нахождение места расположения дефекта. Недостатки рентгеновского метода: - рентгеновское излучение вредно для человека; - довольно большие габариты аппарата; - трудоемкость работ; - сложность управления аппаратурой. Рассмотрим, также значение магнитного поля в контроле качества сварки и сварных соединений.  Рисунок 2.7 Контроль качества сварки магнитным полем. Магнитный порошок – это порошок, получаемый путем шлифовки металла. Порошок наносят в сухом или масляном виде на сварочное соединение, после чего изделие намагничивается. В местах дефекта магнитный порошок скапливается за счет искажения магнитного поля (рисунок 2.7). Все виды вышеперечисленных методов контроля высокоэффективны и позволяют выявить даже микроскопические дефекты сварных соединений. III. Техника безопасности при сборке и сварке цистерны Формализация всех производственных процессов и их подробное описание в регламентах, разнообразных правилах и инструкциях по охране труда позволяет создать максимально безопасные условия работы для всех работников. Проведение инструктажей и постоянный тщательный контроль за соблюдением требований охраны труда – это гарантия значительного уменьшения вероятности возникновения аварийных ситуаций, заболеваний, связанных с профдеятельностью человека, травм на производстве. Именно инструкции считаются основным нормативным актом, определяющим и описывающим требования безопасности при выполнении должностных обязанностей служащими и рабочими. Такие документы разрабатываются на базе: - положений «Стандартов безопасности труда»; - законов о труде РФ; - технологической документации; - норм и правил отраслевой производственной санитарии и безопасности труда; - типовых инструкций по ОТ; - пунктов ЕСТД («Единая система техдокументации»); - рекомендаций по эксплуатации и паспортов различных видов агрегатов и оборудования, используемого в организации (при этом следует принимать во внимание статистические данные по производственному травматизму и конкретные условия работы на предприятии). Основы законодательства Российской Федерации об охране труда обеспечивают единый порядок регулирования отношений в области охраны труда между работодателями и работниками . Основы законодательства устанавливают гарантии осуществления права на охрану труда и направлены на создание условий труда, отвечающих требованиям сохранения жизни и здоровья работников в процессе· трудовой деятельности и в связи с ней. Среди законодательных актов по охране труда основное значение имеет Конституция РФ, Трудовой Кодекс РФ, устанавливающий основные правовые гарантии в части обеспечения охраны труда, а также Федеральный закон от 21.12.1994 № 69-ФЗ «О пожарной безопасности», Федеральный закон от 24.07.1998 № 125-ФЗ «Об обязательном социальном страховании от несчастных случаев на производстве и профессиональных заболеваний». При выполнении сварки на работников участка могут воздействовать вредные и опасные производственные факторы: повышенная запылѐнность и загазованность воздуха рабочей зоны; ультрафиолетовое, видимое и инфракрасное излучение сварочной дуги, а также инфракрасное излучение сварочной ванны и свариваемого металла; производственный шум; статическая нагрузка на руку; электрический ток. На участке сборки и сварки изготовления цистерны нужно применять общеобменную приточно-вытяжную вентиляцию. Каждое рабочее место также оборудуется вытяжным отсосом –зонтом, открытой конструкцией, всасывающее отверстие которой, приближено к источнику выделений. Подвижность воздуха в зоне сварки должна быть 0,2-0,5 метров в секунду. Шум неблагоприятно воздействует на работающего: ослабляет внимание, увеличивает расход энергии при одинаковой физической нагрузке, замедляет скорость психических реакций, в результате снижается производительность труда и ухудшается качество работы. Для снижения шума, создаваемого оборудованием, это оборудование следует помещать в звукоизолирующие ограждения. Вентиляционное оборудование следует устанавливать на виброизолирующие основания с резиновыми амортизаторами для агрегатов с эластичной муфтой к вентиляторам, а вентиляторы следует устанавливать в отдельные звукоизолирующие помещения с обшивкой двумя слоями гипс волокнистых листов с каждой стороны. Для защиты органов слуха от шума рекомендуется использовать противошумовые наушники. При сварке в основном имеет место статическая нагрузка на руки, в результате чего могут возникнуть заболевания нервно-мышечного аппарата плечевого пояса. Сварочные работы относятся к категории физических работ средней тяжести с энергозатратами 172-293 Дж/с (150-250ккал/ч). Нагрузку создает необходимость держать в течение длительного времени в руках горелку сварочную (весом от 3 до 6 кг) при проведение сварочных работ, необходимость придержать детали при установке и прихватке и т. п. Предлагается использовать сборочно-сварочное приспособление. Для освещения следует использовать газораспределительные лампы, имеющие высокую светоотдачу, продолжительный срок службы, спектр излучения люминесцентных ламп близок к спектру естественного света. Лампы устанавливают в светильник, осветительная арматура которого должна обеспечивать крепление лампы, присоединение к ней электропитания, предохранения ее от загрязнения и механического повреждения. Подвеска светильников должна быть жесткой. Горение сварочной дуги сопровождается излучением видимых ослепительно ярких световых лучей и невидимых ультрафиолетовых и инфракрасных лучей. Видимые лучи ослепляют, так как яркость их превышает физиологическую переносимую дозу. Короткие ультрафиолетовые лучи даже при кратковременном воздействии могут вызвать электроофтальмию. Инфракрасные лучи главным образом обладают тепловым эффектом, их интенсивность зависит от мощности дуги. Для защиты глаз и лица сварщиков используются специальные щитки и маски. Для защиты глаз от ослепляющей видимой части спектра излучения, ультрафиолетовых и инфракрасных лучей в очках и масках должны применяться защитные светофильтры. Марка светофильтра выбирается в зависимости от силы сварочного тока. Маска из фибры защищает лицо, шею от брызг расплавленного металла и вредных излучений сварочной дуги. Спецодежда – костюм и брюки, а также рукавицы, изготавливаются из брезента и служат для защиты тела и рук от брызг сварки, и теплового излучения. Для защиты ног сварщиков используют специальные ботинки, исключающие попадание искр и капель расплавленного металла. Примерный перечень средств индивидуальной защиты приведен в таблице 3.1. Примерный перечень средств индивидуальной защиты. Таблица 3.1

Для защиты рук от брызг и лучистой энергии применяют брезентовые рукавицы. Во избежание затекания раскаленных брызг костюмы должны иметь гладкий покрой, а брюки необходимо носить навыпуск. Для защиты тела применяются огнестойкая спецодежда (костюмы брезентовые или хлопчатобумажные с огнестойкой пропиткой). Работа сварочных аппаратов должна осуществляется при подключении к сети переменного тока с напряжением 380В. Общие требования безопасности к производственному оборудованию предусмотрены ГОСТ 12.2.003 – 81. В них определены требования к основным элементам конструкций, органам управления и средствам защиты, входящим в конструкцию производственного оборудования любого вида и назначения. На участке сборки и сварки должны применятся искусственные заземлители – вертикально забитые стальные трубы. Сопротивление заземляющего устройства должно быть не более 4Ом. Для защиты работающих от движущихся механизмов должно быть предусмотрено следующее: - проходы: между оборудованием, движущимися механизмами и перемещаемыми деталями, а также между постами – не менее 1 м; между автоматическими сварочными постами – не менее 2 м.; - свободная площадь на один сварочный пост – не менее 3 м2.; - при эксплуатации подъемно-транспортных устройств ограждение всех движущихся и вращающихся частей механизмов; - правильная фиксация основания на приспособлениях, а также контроль за правильностью строповки; - контроль за своевременностью аттестации оснастки, грузоподъемных средств и стропов. Заключение Итак, цистерны имеют различную форму, конструкцию и материал, что зависит от вида перевозимого груза и его свойств. Цистерны обычно выполняют сварными из листовой стали (малоуглеродистой, коррозионно-стойкой). При этом цистерны из малоуглеродистой стали могут иметь внутреннее противокоррозионное покрытие из эмали, свинца, цинка, пластмассы, эпоксидных смол и других материалов. Цистерны также могут быть изготовлены из алюминиевых сплавов или пластмасс. Формы цистерн могут быть различными. Их поперечные сечения бывают прямоугольными, круглыми, эллиптическими. Расположение цистерн на подвижном составе также различно. На подвижном составе цистерны устанавливаются горизонтально, наклонно и вертикально. Вертикальное и наклонное расположение цистерн применяют для перевозки сыпучих грузов с целью ускорения процесса выгрузки за счет использования собственной массы груза. Горизонтальное расположение цистерн используют для транспортировки жидких и газообразных грузов. Вертикальные цистерны имеют форму цилиндра или шара с нижней частью в виде усеченного конуса. Наклонные и горизонтальные цистерны обычно имеют круглое или эллиптическое сечение, а иногда и прямоугольное. При наклонном и особенно при вертикальном расположении цистерн снижается их устойчивость за счет повышения центра тяжести. Часто ради повышения устойчивости подвижного состава для перевозки одной и той же массы груза применяют не одну, а две и более вертикальных цистерн, чем достигается снижение их центра тяжести. Конструкция цистерн и их оборудование существенно зависят от типа и свойств перевозимого груза. Некоторые грузы (гудрон, асфальт, битум, жидкая сера и др.) при перевозке в цистернах должны сохранять определенную температуру (например, жидкая сера — 140-150 °С). Поэтому цистерны для транспортировки таких грузов оснащаются специальной системой подогрева. Цистерны для перевозки жидкости обычно внутри разгораживаются рядом специальных перегородок с целью уменьшения ударов жидкости о стенки и днища цистерны при движении. Цистерны для перевозки горючих жидкостей оборудуются противопожарными устройствами, а их заливные горловины снабжаются пламегасителями, дыхательными клапанами и т.д. Для наполнения и разгрузки цистерн используется специальное оборудование. Наполнение цистерн обычно осуществляется стационарным оборудованием, которое находится в местах погрузки. Разгрузка цистерн производится оборудованием, установленным на подвижном составе. Целью дипломной работы является разработка технологического процесса изготовления цистерны для перевозки воды. Рассмотрен вопрос описания изделия, а так же условия его эксплуатации и применения. Разработан технологический процесс изготовления цистерны. Рассмотрены параметры режимов сварки. Описан необходимый контроль. Также в ходе выполнения курсового проекта были рассмотрены вопросы техники безопасности при сборке и сварке цистерны. Список используемой литературы Васильев В. И., Ильященко Д. П. Разработка этапов технологии при дуговой сварки плавлением - Издательство ТПУ, 2008г. - С. 96. Волченко В.Н. Контроль качества сварных конструкций. - М.: Машиностроение, 2013. – С. 232 Гитлевич А.Д., Этингоф Л.А. Механизация и автоматизация сварочного производства.-М.: Машиностроение, 2012. – С. 254 Кисаримов Р. А. Справочник сварщика. - М.: ИП РадиоСофт, 2007. - С. 288 Назначение, основные типы цистерн и требования к их конструкции. аппараты [Электронный ресурс]: Учебно-образовательный портал – Режим доступа: https://helpiks.org/6-45235.htmlНиколаев Г.А., Куркин С.А., Винокуров В.А. Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций. - М.: Высш. школа, 2013. – С. 310 Охрана труда в машиностроении. Учебник для машиностроительных вузов / Е.Я. Юдин, С.В. Белов, С.К. Баланцев и др. - М.: Машиностроение, 1983. – С. 432 Рыжков, Н.И. Производство сварочных конструкций в тяжелом машиностроении / Н.И. Рыжков. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1980. – С.375 Сварочные аппараты [Электронный ресурс]: Учебно-образовательный портал – Режим доступа: http://www.cedo.ee/index.php?page=145 1 2 |