ремонт работы. ремонтные работы2. Інструкційна карта Зварювання балки

Скачать 1.22 Mb. Скачать 1.22 Mb.

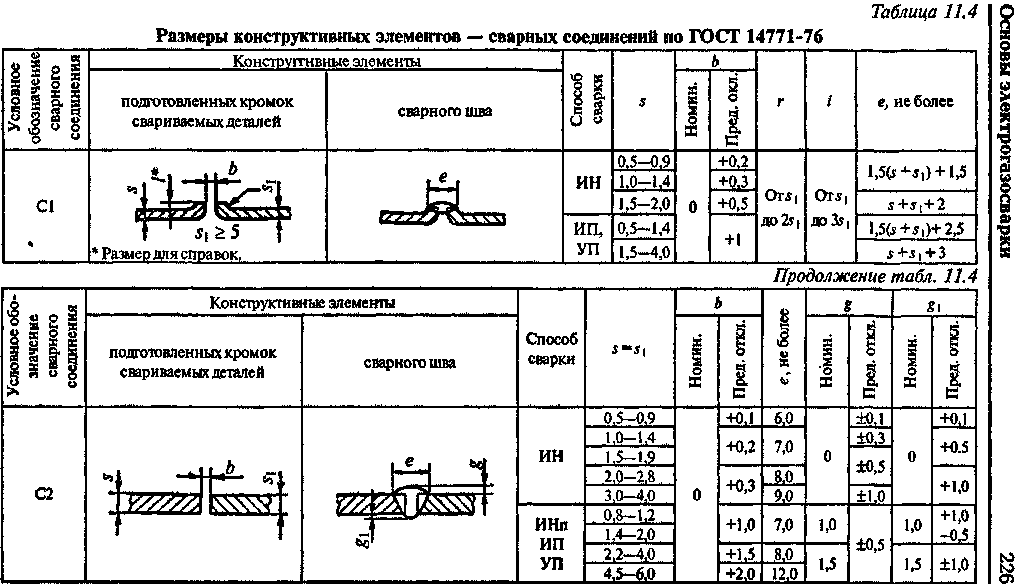

|

|

Тема16. Автоматичне та механізоване наплавлення на пластини в нижньому положені Тема уроку. Налагодження автомату Інструкційна карта « Налагодження автомату» №

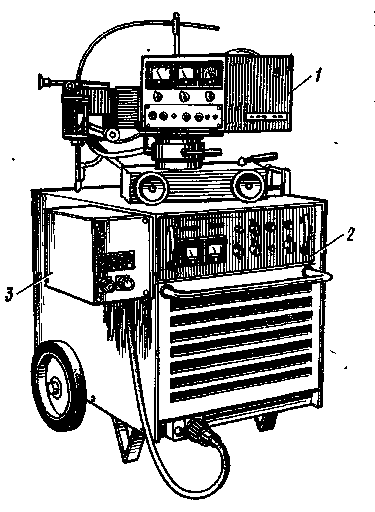

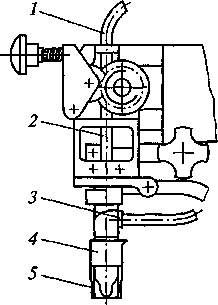

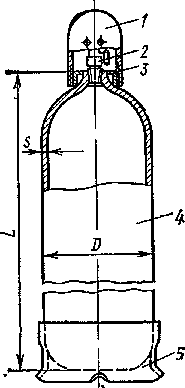

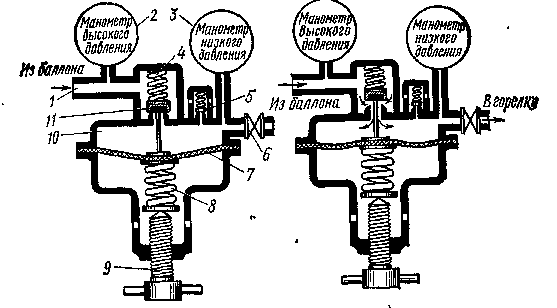

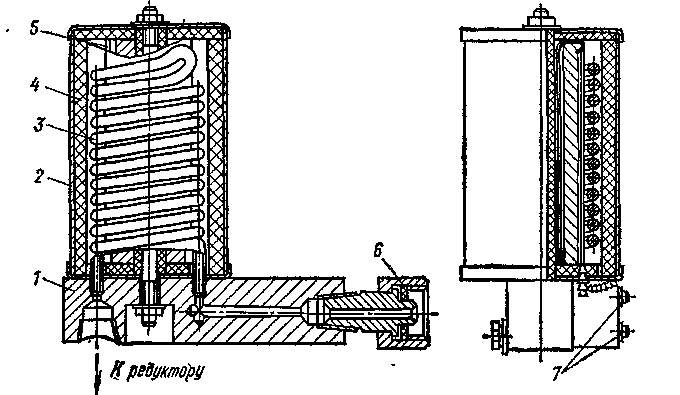

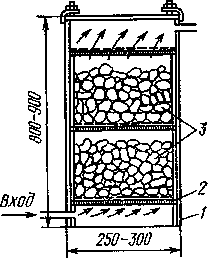

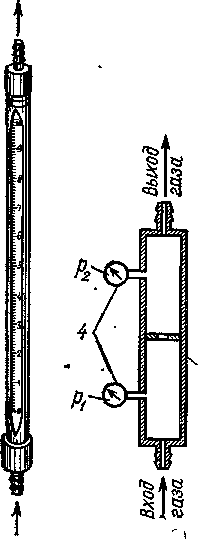

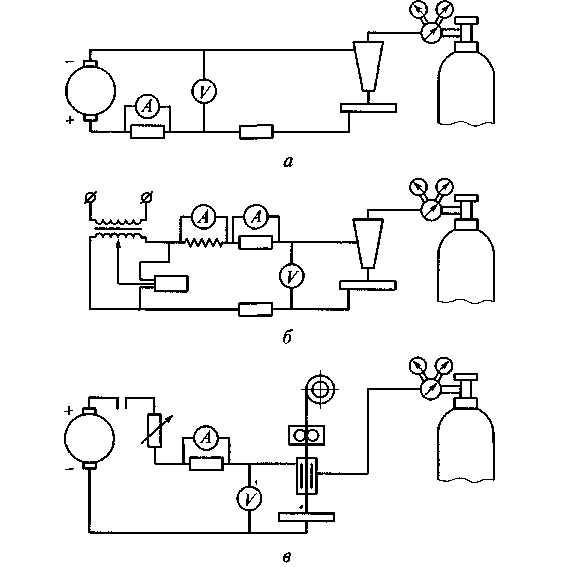

- Ознакомьтесь с устройством сварочного автомата АДГ-601. Автомат комплектуется из:1.-сварочного трактора2-сварочного выпрямителя ВДГ-601 Р  ис.94. Сварочный автомат АДГ-502:1-сварочный трактор,2-сварочный выпрямитель ВДГ-500-1,3-дополнительный пульт управления ис.94. Сварочный автомат АДГ-502:1-сварочный трактор,2-сварочный выпрямитель ВДГ-500-1,3-дополнительный пульт управленияТехнические данные автомата АДГ-601 для сварки в защитных газах Источник сварочного тока – ВДГ-601 Сила номинального сварочного тока – 603 А Диаметр электродной проволоки -24 ммбСкорость подачи электродной проволоки – 40600 м/чбСкорость сварки – 12120 м/чюГабаритные размеры – 925 х 640 х 700 ммюМасса – 85 кг - Схема управления автоматом выполнена на полупроводниковых элементах. Работа автомата основана на принципе зависимости скорости подачи электродной проволоки от напряжения дуги. Токопровод в зоне сварки защищен водоохлаждаемым соплом, в которое поступает углекислый газ. -все управление автоматом осуществляется с пульта, размещенного на сварочном тракторе. Н  а пульте управления установлен амперметр, вольтметр, указатель скорости сварки, регуляторы напряжения дуги, скоростей сварки и подачи электродной проволоки, а также кнопки управления. а пульте управления установлен амперметр, вольтметр, указатель скорости сварки, регуляторы напряжения дуги, скоростей сварки и подачи электродной проволоки, а также кнопки управления.-с левой стороны сварочного выпрямителя находятся дополнительный пульт управления, на котором расположены органы управления защитным газом. Устройство сварочной головки автомата АДГ-601 Рис.. Сварочная головка автомата АДГ-502:1 — электродная проволока; 2 — подающий механизм; 3 — подвод газа; 4-токоподвод 5 — сопло сварочной горелки - Сварочная головка обеспечивает непрерывную подачу электродной проволоки в зону сварки, а также подвод газа в зону сварки. - В автоматах для сварки в защитных газах применяют следующую газовую аппаратуру: 1. Баллоны:  Рис 88. Стальной баллон для газов.1 — предохранительный колпак, 2 — запорный вентиль, 3 — кольцо горловины,4 — корпус баллона, 5 — опорный башмак. - Баллоны предназначены для хранения и транспортирования защитного газа под высоким давлением.- Все газы, кроме углекислого, находятся в баллонах в сжатом состоянии, а углекислый газ- в жидком состоянии. 2. Редуктор  а) б) Рис. 89. Схема устройства и работы газового редуктора. а — нерабочее положение (газ не идет через редуктор),б — рабочее положение (газ проходит через редуктор). - Редуктор предназначен для понижения давления газа, поступающего в него через баллоны или распределительного трубопровода, и автоматического поддержания постоянным заданного рабочего давления. 3. Подогреватель  Рис. 91 Подогреватель углекислого газа - Подогреватель предназначен для подогрева углекислого газа, поступающего из баллона в редуктор, с целью предотвращения замерзания редуктора.  4. Осушитель Рис. 92. Осушитель углекислого газа низкого давления.1 — камера, 2 —решетка, 3 — влагопоглотитель. - Осушитель предназначен для поглощения влаги при использовании влажного углекислого газа. Осушители бывают низкого и высокого давления. 5  Расходомеры Расходомеры Рис. 93. Расходомеры газа - Расходомеры предназначены для измерения расхода защитного газа. Смесители – предназначены для получения смесей газов (СО2 +О2 и СО2 +Аr +О2) 6.Газовый клапан – применяют для экономии защитного газа.  Рис. . Схемы постов для сварки в защитных газах: а — неплавящимся электродом в инертном газе на прямой полярности; б — на переменном токе; в — на постоянном токе обратной полярности; А — амперметр; V — вольтметр Перед началом работы автомата необходимо:-проверить контактные поверхности токопроводимых роликов или мундштуков; -проверить затяжку всех болтовых соединений автомата (особенно токоведущего, подвода газа) при необходимости подтянуть их;-проверить контактные соединения проводов;-проверить изоляцию сварочных проводов и цепи управления;-в случае повреждения изоляцию восстановить;-проверить работу газовой аппаратуры;-следить за утечкой защитного газа;-опробовать работу кнопок управления. При эксплуатации сварочных автоматов необходимо соблюдать правила техники безопасности, а также меры электробезопасности и пожаробезопасности. Тема16 . Автоматичне та механізоване наплавлення на пластини в нижньому положені Тема уроку . Наплавлення суміжних та отельних валиків однакової , різної ширини і висоти в різних напрямках Інструкційна карта «Наплавлення суміжних та отельних валиків однакової , різної ширини і висоти в різних напрямках»№

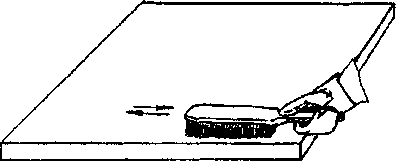

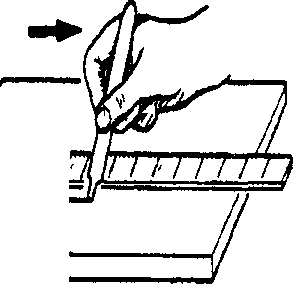

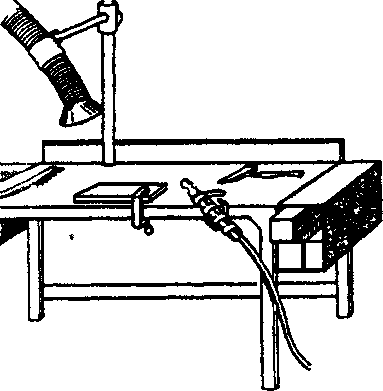

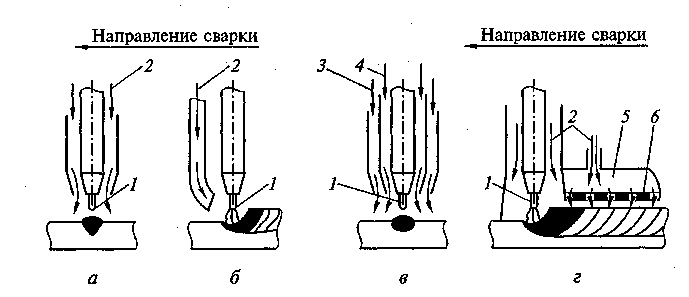

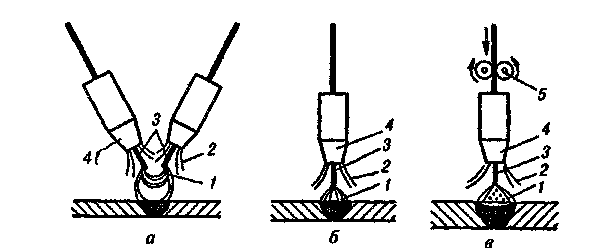

1. Подготовьте заготовку из низкоуглеродистой стали толщиной 4 мм размером 100 х 300 мм; 2. Очистите поверхность пластины проволочной щёткой.   3. Проведите мелом линию, по которой будете делать проход. 4. Зафиксируйте заготовку на толе с помощью струбцин.  5. Заправьте кассету проволокой СВ-08 Г2С диаметром 2 мм. 6. Установите кассету с проволокой СВ-08 Г2С диаметром 2 мм на автомат. 7. Выберите схему подачи защитного газ СО2 в зону сварки  Рис. 7.8. Схемы газовых потоков в зоне сварки:а — центральный; б — боковой; в — два концентрических потока;г — подача газа в подвижную камеру; 7 — электрод; 2 — защитный газ;3, 4 — наружный и внутренний потоки защитных газов; 5 — насадка;6 —распределительная сетка Выберите сварку прямого действия плавящимся электродом  Рис. . Схема газоэлектрического способа дуговой сварки: а — дугой косвенного действия; б — дугой прямого действия неплавящимся электродом; в — дугой прямого действия плавящимся электродом; 1 — электрическая дуга; 2 — защитный газ; 3 — электрод;4 — газовое сопло; 5 — подающие ролики Настройте автомат на нужные режимы: -диаметр электродной проволоки – 2 мм;-вылет электрода – 25 мм;-расстояние от сопла горелки до металла – 20 мм;-расход углекислого газа – 16 л/мин.;-толщина металла – 4 мм;-число слоев – 2 мм;-сила сварочного тока – 200 А;-напряжение дуги – 28 В;-скорость сварки – 22 м/ч. Включите автомат и выполните наплавку валиков. После выполнения работы автомат отключите и выполненную работу предоставьте мастеру п/о. Тема17. Зварювання конструкцій на автоматичних та напівавтоматичних машинах під флюсом і в захисних газах Тема уроку. Зварювання стикових з,єднань без скоса кромок зі застосуванням вхідних и вихідных планок пластин зі стали ВСт3Сп товщиною 3 мм в середовищі вуглекислого газу зварювальною проволокою Св-08 Г2С діаметром 2 мм. Інструкційна карта « Зварювання стикових з,єднань без скоса кромок зі застосуванням вхідних и вихідных планок пластин зі стали ВСт3Сп товщиною 3 мм в середовищі вуглекислого газу зварювальною проволокою Св-08 Г2С діаметром 2 мм» №___

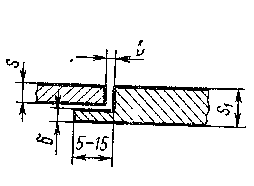

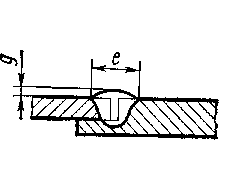

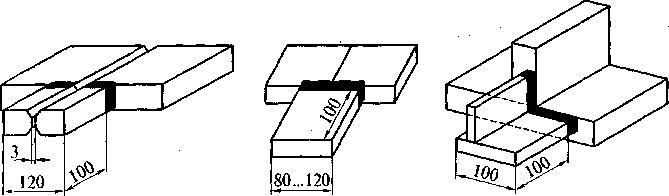

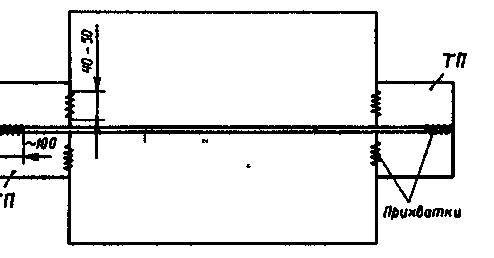

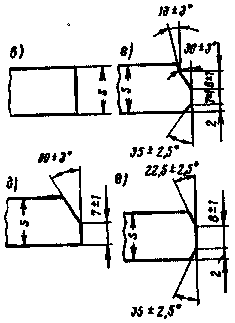

Заправить в кассету проволоку Св-08Г2С диаметром 2 мм. Установить кассету с проволокой Св-08Г2С на автомат. Подготовить пластины из стали марки ВСт3сп толщиной 3 мм для выполнения стыкового соединения С6 в у  глекислом газе плавящим электродом без скоса кромок. глекислом газе плавящим электродом без скоса кромок.    Подготовьте входные и выходные планки пластин из стали ВСт3сп толщиной 3 мм размеры 100х80х3 мм.  а б в Рис. 14.3. Входные и выходные планки для сварных швов: а — с разделкой кромки; б — без разделки кромки; в — для углового шва Выполните сварку входных и выходных планок из стали ВСт3сп электродом УОНИ 113/45 с полным проваром. Проведите сварку деталей для автоматической сварки в среде углекислого газа, выдерживая необходимые зазоры и совмещение кромок.  Рис. 4.12. Рекомендуемая схема сборки под сварку стыкового соединения листовой конструкции Закрепите собранные детали на столе. Настройте автомат на нужные режимы. -толщина свариваемого металла – 3 мм;-ширина зазора – 1,6 мм;-число слоев – 1;-диаметр проволоки – 2 мм;-сила сварочного тока -180А;-напряжение дуги – 26 В;-скорость сварки – 20 м/ч;-расход углекислого газа – 14 л/мин. Включите автомат и выполните сварку стыкового соединения на входных и выходных планках из стали ВСи3сп, толщиной 3 мм. Выключите автомат и выполненную работу предъявите мастеру п/о Тема17.Зварювання конструкцій на автоматичних та напівавтоматичних машинах під флюсом і в захисних газах Тема уроку.Зварювання кутових швів у човник і похилим електродом. Інструкційна карта «Зварювання кругових та кільцевих швів труб діаметром 400 мм с товщиною стінки 5 мм із сталі марки ВСт4сп»№___

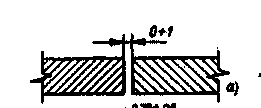

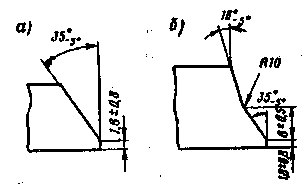

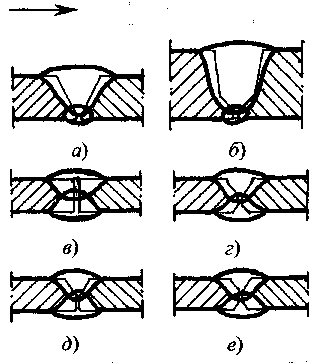

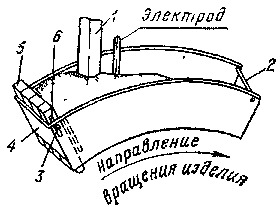

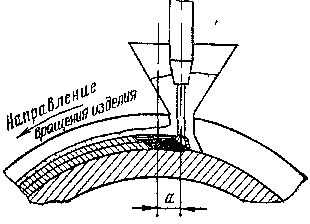

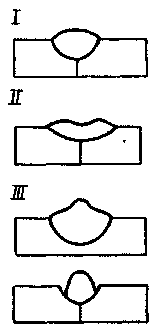

1. Зарядите в кассету стальную проволоку Св-08Г2С диаметром 2 мм. 2. Загрузите флюс марки АН-348А в бункер автомата. 3. Подготовьте заготовки труб из стали марки ВСт4сп диаметром 400 мм с толщиной стенки 5 мм   Рис. Конструкции стыков и разделок кромок труб магистральных трубопроводов: а, б-для ручной дуговой сварки покрытым электродом; в-е-для автоматической дуговой сварки под флюсом; ж,з-для автоматической сварки под флюсом 4. Выполните подварку корня шва высотой 56 мм РДС покрытым электродом УОНИ 13/45  Рис. Формы стыковых швов (поперечное сечение) магистральных трубопроводов, выполненных автоматической дуговой сваркой под флюсом : 1 - комбинированным способом (корневой слой выполняется ручной дуговой сваркой покрытымэлектродом с основным покрытием, остальные слои - дуговой сваркой под флюсом. 5.Для стыков труб диаметром 1020. 1420 мм с толщиной стенки 16,5 мм и более из низколегированной высокопрочной стали подварочный слой внутри выполняется ручной дуговой сваркой покрытым электродом или автоматической дуговой под флюсом); // - двусторонним способом дуговой сваркой под флюсом (форму разделок кромок стыков см. рис. 3.14, в-е) 6.Выполните сборку изделий для сварки под флюсом труб диаметром 400мм из стали ВСт4сп с толщиной стенки 5 мм   Рис. 57. Флюсоудерживающее приспособление Рис. 58. Схема расположения электрода для выполнения сварных кольцевых при выполнении сварных кольцевых швов швов малого диаметра: 1— трубка для подачи флюса, 2— передняя стенка, 3 —поперечная ось, 4— обойма задней стенки,5 — набор поднимающихся пластин, 6— пазы в пластинах - Для удержания нерасплавленного флюса на цилиндрической поверхности применяют флюсоудерживающие устройства; - При сборке прикрепите флюсоудерживающее устройство на головке автомата; - При сварке кольцевыми швами для предотвращения стекания жидкого металла и шлака с цилиндрической поверхности. Электродную проволоку нужно устанавливать со смещением с зенита на 1575 мм в зависимости от толщины свариваемого металла в сторону, противоположную направлению вращения изделия; - Величина смещения зависит от диаметра изделия, а также режима сварки  Рис. Влияние смешения плавящегося электрода при автоматической дуговой сварке под флюсом на форму шва при сварке поворотных стыков труб снаружи и внутри: а- изменение смещения; 1 - направление вращения трубы, 2- электрод сварочной головки;  I- оптимальное смещение, II- увеличенное смещение; III - недостаточное смещение 7. Выберите из справочника смещение электрода с зенита при сварке кольцевым швом труб диаметром 400 мм с толщиной стенки 5 мм из стали ВСт4сп – смещение электрода с зенита- 40 мм. 8.Настройте автомат на нужные режимы и выполните сварку под флюсом кольцевым швом труб диаметром 400 мм с толщиной стенки 5 мм из стали ВСт4сп: -диаметр электродной проволоки Св-08Г2С – 2 мм -сила сварочного тока – 360 А; -напряжение дуги – 34В; -скорость сварки – 15 м/ч; -вылет электрода с зенита – 40 мм. 9.Выполненную работу предъявите мастеру п/о. |