ремонт работы. ремонтные работы2. Інструкційна карта Зварювання балки

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

|

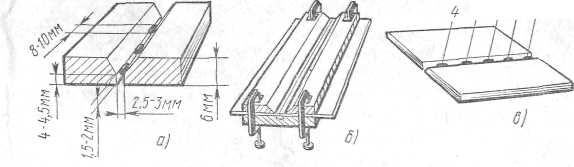

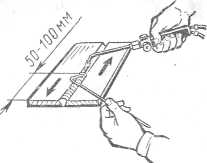

Тема19. Автоматичне і механізоване зварювння кольорових металів та сплавів Тема уроку .Автоматичне і механізоване зварювання в захисних газах і під флюсом кольорових металів та сплавів; наплавлення паралельних і суміжних валиків Інструкційна карта «Зварювання алюмінію та його сплавів»№_____ Учебно-производственные задания.I - сварка деформируемых алюминиевых сплавов, II - сварка литейных алюминиевых сплавов. Цель заданий:научиться получать качественные сварные соединения при сварке алюминиевых сплавов с различными свойствами. I Сварка деформируемых алюминиевых сплавов 1. Подготовить пластины из сплава АМг6 размером 200х100х6 мм под сварку встык с V-образной разделкой кромок. Удалить с кромок металл под углом 30-35° (рис. 1) на строгальном или фрезерном станке. Оч  истить кромки пластин на ширине 25-30 мм от грязи, жиров, масел, красок с помощью напильников, шаберов и проволочных стальных щеток, изготовленных из проволоки истить кромки пластин на ширине 25-30 мм от грязи, жиров, масел, красок с помощью напильников, шаберов и проволочных стальных щеток, изготовленных из проволоки  Рис. 1 Рис. 1Рис. 2 диаметром не более 0,15 мм, исключающих получение грубых рисок на поверхности детали. Запрещается использовать для очистки шлифовальные круги и наждачную бумагу. 3.Продолжить очистку пластин путем обезжиривания и травления. Промыть пластины и присадочную проволоку в течение 10 мин в щелочном растворе, состоящим из 20-25 г едкого натрия и 20-30 г угле кислого натрия на 1 дм3 воды при температуре 65° С. Протравить пластины и проволоку в течение 2 мин в 25%-ном растворе ортофосфорной кислоты или в 15%-ном растворе азотной кислоты. Промыть пластины и проволоку в горячей, а затем в холодной воде. Протереть салфеткой и про сушить до полного удаления влаги. Собрать стыковое соединение с равномерным зазором по всей длине на прихватках (рис. 2, а).При выполнении прихваток флюс наносить только на присадочную проволоку. Высота прихваток 4-4,5 мм, длина 8-10 мм, расстояние между прихватками 80-100 мм. При выполнении прихваток соединяемые детали закрепить в специальном приспособлении (рис. 2, б),исключающем их взаимное перемещение. Прихватки ставить, начиная от середины стыка (рис. 2, в). 2.Подготовить флюс АФ-4А (№ 6). Флюс, хранящийся в герметичной таре, развести в мягкой (лучше дистиллированной) воде до кашеобразной консистенции в фарфоровой, фаянсовой, стеклянной или эмалированной посуде.  Следует помнить, что при разведении годного флюса водой выделяется теплота, негодный флюс теплоты не выделяет. Так как разведенный флюс приходит в негодность через 4-5 ч, то рекомендуется приготовлять его непосредственно перед сваркой и в количестве, не превышающем необходимого. Следует помнить, что при разведении годного флюса водой выделяется теплота, негодный флюс теплоты не выделяет. Так как разведенный флюс приходит в негодность через 4-5 ч, то рекомендуется приготовлять его непосредственно перед сваркой и в количестве, не превышающем необходимого.3. Подготовить присадочную проволоку СвАМгб или СваМг61 диаметром 4-5 мм. Очистить ее поверхность по технологии, рассмотренной в п. 1,3. . 4. Выполнить стыковое соединение. Для сварки сплава АМгб толщиной 6 мм применить горелку с наконечником, обеспечивающим мощность пламени из расчета 75 дм3 на 1 мм толщины металла. Пламя горелки отрегулировать до нормального. Рис. 3 Установить сварочное пламя под углом почти 90° к поверхности детали в начале сварки. Затем по мере нагрева деталей угол наклона уменьшить до 45-50°. Угол наклона присадочного металла уменьшать до 20° при приближении к краю детали. Одновременно следует увеличить скорость сварки. Поддерживать расстояние от ядра до поверхности изделия в пределах 3-5 мм. Сварку выполнить за один проход правым способом и только в нижнем положении. Концом мундштука выполнять колебательные движения. Сварку начать, отступив от края на 50-100 мм. Затем заварить оставленный участок в обратном направлении (рис. 3). Процесс сварки вести быстро и непрерывно, без отрыва сварочного пламени от ванны расплавленного металла. Присадочный металл плавить только в пределах сварочной ванны расплавленного металла шва. После окончания сварки (при вынужденных перерывах) горелку отводить от расплавленной ванны постепенно, чтобы избежать резкого охлаждения шва и образования трещин. В случае перерывов в сварке ранее наложенные швы перекрыть на длине 6-10 мм. Не допускается вторичный проход по уже выполненному шву для улучшения его внешнего вида. Образец перевернуть, очистить корень шва и прилегающие к нему кромки стальной щеткой. Осмотреть корень шва с целью выявления дефектов в виде глубоких несплавлений, натеков и др. При отсутствии дефектов проварить корень шва. Удалить остатки шлаков и флюсов для предотвращения развития коррозии. Флюсы удалить непосредственно после окончания сварки (не позднее чем через 1 ч) промыванием поверхности швов и прилегающих к ним участков основного металла проточной горячей водой 60—80°С с помощью волосяных щеток, затем 2%-ным раствором хромового ангидрида той же темпе ратуры и проточной горячей водой. Промытые детали высушить в сушильном шкафу при температуре 110-180°С или горячим воздухом при 60-110° С. Проверить качество промывки путем нанесения 2%-ного раствора азотнокислого серебра на промытую поверхность. Если поверхность недостаточно промыта, на ней образуется белый осадок. В этом случае промывку повторить. 4.17. Проверить внешним осмотром качество сварного соединения корневого шва. II. Сварка литейных алюминиевых сплавов 1. Газовую сварку применяют для исправления дефектов в отливках с использованием присадочного материала того же состава, что и основной металл (СвАК12, СвАК5). Применяют также латунные прутки длиной 600-650 мм, диаметр dкоторых выбирается в зависимости от толщины стенки отливки б: d,мм 4-5 6-8 8-10 10-12 б, мм 3-8 8-12 12-14 15 и более Подготовка к сварке принципиально не отличается от подготовки деталей из деформируемых сплавов. Технология газовой сварки отливок из алюминиевых сплавов мало отличается от технологии, применяемой для заварки деталей из деформируемых сплавов. Тема19. Автоматичне і механізоване зварювння кольорових металів та сплавів Тема уроку . Зварювання без розчищення і з розчищенням одностороннім та двостороннім швом. Підбирання та встановлення режиму зврювання.Виправлення дефектів зварних швів Інструкційна карта «Виявлення причин дефектів зварних швів, усунення дефектів»№__ Металлические конструкции Для проверки качества швов сварных соединений стальных конструкций используются визуальный дефектоскопический контроль, механические и гидравлические испытания и т.д. (табл. 1). Таблица 1 Методы контроля сварных соединений стальных конструкций

* Для выборочного контроля разрешается применять другие методы контроля согласно ГОСТ 3242-79, . 1. По внешнему виду швы сварных соединений металлических конструкций должны удовлетворять следующим требованиям: а) иметь гладкую или равномерно чешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) и не иметь резкого перехода к основному металлу; б) наплавленный металл должен быть плотным по всей длине шва, не иметь трещин и дефектов, выходящих за пределы, указанные в п. 20.17 настоящего раздела; в) подрезы основного металла допускаются глубиной не более 0,5 мм при толщине стали от 4 до 10 мм и не более 1 мм при толщине стали свыше 10 мм, за исключением случаев, приведенных в дополнительных правилах СНиП III-18-75; г) все кратеры должны быть заварены. 2. для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой от -40 до -65 ° С при сварке допускаются: подрезы основного металла вдоль усиления сварного шва и местные подрезы (по 25 % длины шва) поперек усиления в соответствии с подпунктом 20.12 в, подрезы поперек усиления глубиной не более 0,5 мм при толщине стали до 20 мм и 1 мм - при толщине стали более 20 мм. 3. Выборочный контроль ультразвуковой дефектоскопией или просвечиванием проникающим излучением швов сварных соединений согласно табл. 40 производится, как правило, в местах пересечения швов и в местах с признаками дефектов. Если в результате выборочного контроля будет установлено неудовлетворительное качество шва, контроль продолжают до выявления фактических границ дефектного участка, после чего весь шов на этом участке удаляют, вновь заваривают и проверяют повторно. 4. Проверку герметичности швов сварных соединений керосином следует производить обильным опрыскиванием стыковых швов и введением керосина под нахлестку. Обработка швов керосином должна производиться не менее двух раз с перерывом 10 мин. На противоположной стороне соединения, покрытой водной суспензией мела или каолина, в течение 4 ч при положительной и 8 ч при отрицательной температуре окружающего воздуха не должно появляться пятен. 5. При проверке плотности швов сварных соединений повышенным давлением воздуха или вакуумом на поверхности шва, покрытой мыльной эмульсией, не должны появляться пузыри. 6. Допускаются следующие дефекты швов сварных соединений, которые обнаруживаются физическими методами контроля (за исключением случаев, оговоренных в дополнительных правилах): а) непровары по сечению швов в соединениях, доступных сварке с двух сторон, глубиной до 5 % толщины металла, но не больше 2 мм, при длине непроваров не более 50 мм, расстоянии между ними не менее 250 мм и общей длине участков непровара не более 200 мм на 1 м шва; б) непровары в корне шва в соединениях без подкладок, доступных сварке только с одной стороны, глубиной до 15 % толщины металла, но не свыше 3 мм; в) отдельные шлаковые включения или поры либо скопления их (по группе А и В ГОСТ 7512-82) размером по диаметру не более 10 % толщины свариваемого металла, но не свыше 3 мм; г) шлаковые включения или поры, расположенные цепочкой вдоль шва (по группе Б ГОСТ 7512-82), при суммарной их длине, не превышающей 200 мм на 1 м шва; д) скопления газовых пор и шлаковых включений (по группе В ГОСТ 7512-82) в отдельных участках шва в количестве не более пяти на 1 см2 площади шва при диаметре одного дефекта не более 1,5 мм; е) суммарная величина непровара, шлаковых включений и пор, расположенных отдельно или цепочкой (по группе А и Б ГОСТ 7512-82), не превышающая в рассматриваемом сечении при двусторонней сварке 10 % толщины свариваемого металла, но не более 2 мм, и при односторонней сварке без подкладок - 15 %, но не более 3 мм. В конструкциях из стали класса С60/45 не допускаются дефекты швов, указанные в подпунктах "а" и "б". Примечание. Шлаковые включения или поры, образующие сплошную линию вдоль шва, не допускаются. 7. Для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой -40...-65 °С, не допускаются несплавления по кромкам, непровары в стыковых швах, а также непровары на участках угловых и тавровых соединений, где проектом предусмотрено сквозное проплавление. В стыковых и угловых швах сварных соединений конструкций, воспринимающих динамические нагрузки, а также в статически нагруженных растянутых элементах допускаются единичные поры или шлаковые включения диаметром не более 1 мм для стали толщиной до 25 мм и не более 4 % толщины для стали толщиной более 25 мм, в количестве не более четырех дефектов на участке шва длиной 400 мм. Расстояние между дефектами должно быть не менее 50 мм. В стыковых и угловых швах статически нагруженных сжатых элементов допускаются единичные поры и шлаковые включения диаметром не более 2 мм в количестве не более шести дефектов на участке шва длиной 400 мм или не более одной группы этих же дефектов на этой же длине. Расстояние между дефектами должно быть не менее 10 мм. Примечание. Характер работы элементов принимается по чертежам КМ (конструкции металлические) и КМД (конструкции металлические, деталировка). 20.20. Трещины всех видов и размеров в швах сварных соединений не допускаются. 2. ИСПРАВЛЕНИЕ ДЕФЕКТОВ СВАРКИ 1. Исправлению подлежат дефектные участки сварного соединения, выявленные при внешнем осмотре и измерениях, контроле ультразвуковым, магнитопорошковым или цветным методом. 2. Исправлению путем местной выборки и последующей подварки (без переварки всего сварного соединения) подлежат дефектные участки сварного шва, если размеры выборок не превышают значений, указанных в табл. 41. 3. Исправление сварных швов допускается производить при наличии в них любых недопустимых дефектов, кроме трещин длиной более 50 мм, если суммарная длина дефектных участков не превышает 1/6 периметра стыка. В противном случае стык вырезают. Таблица Размеры выборок после удаления дефекта

4. Сварной стык, в котором для исправления дефекта требуется произвести выборку размером более допустимой (табл. 41), должен быть полностью удален, а на его место вварена "катушка". 5. При сварке трубопроводов, транспортирующих сероводородосодержащие продукты, прихватки, в которых обнаружены трещины, удаляют и заваривают вновь. Швы, в которых обнаружены трещины или недопустимые дефекты в корне шва, ремонту не подлежат. Стыки с такими дефектами вырезают и вваривают "катушку". 6. Дефектное место шва удаляют абразивным инструментом. Допускается его удаление газовым резаком с последующей обработкой поверхностей реза до металлического блеска абразивным инструментом. 7. В стыках, забракованных по результатам радиографического контроля, исправлению подлежат участки шва, оцененные наибольшим баллом, определяемым согласно п. 20.7 и обязательному прил. 14. В случае, если стык забракован по сумме баллов, исправляют участки с непроваром. Одно и то же место стыка допускается исправ лять на более одного раза. Исправление дефектов подчеканкой запрещается. Все подвергавшиеся исправлению участки стыков должны быть проверены неразрушающими методами. Сведения об исправлении и повторном контроле стыков должны быть внесены в производственную документацию согласно прил. 2 СНиП 3.05.05-84. 8. Дефекты сварных соединений должны устраняться следующими способами: обнаруженные перерывы швов и кратеры завариваются; швы с другими дефектами, превышающими допускаемые, удаляются на длину дефектного места плюс по 15 мм с каждой стороны и завариваются вновь; подрезы основного металла, превышающие допускаемые, зачищаются и завариваются с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному. Исправление негерметичных швов сварных соединений путем зачеканки запрещается. 9. Трещины всех видов и размеров в швах сварных соединений не допускаются. Участок шва с трещиной должен быть засверлен (диаметр отверстия 5...8 мм) по границам трещины плюс 15 мм с каждой стороны ее, после чего исправлен в соответствии с п. 21.8. 10. Исправленные дефектные швы или части их должны быть вновь освидетельствованы. 11. Остаточные деформации конструкций, возникшие после сварки и превышающие величиныдолжны быть исправлены. Исправление должно быть произведено способами термического, механического или термомеханического воздействия, исключающими образование вмятин, забоин и других повреждений на поверхности стали. Поурочно- тематична папка Виробниче навчання в зварювальних майстернях з професії «Електрозварник на автоматичних та напівавтоматичних машинах» ІІІ розряд Поурочно- тематична папка Виробниче навчання в зварювальних майстернях з професії «Електрозварник на автоматичних та напівавтоматичних машинах» ІV розряд | ||||||||||||||||||||||||||||||||||||||||||||||||||