ремонт работы. ремонтные работы2. Інструкційна карта Зварювання балки

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

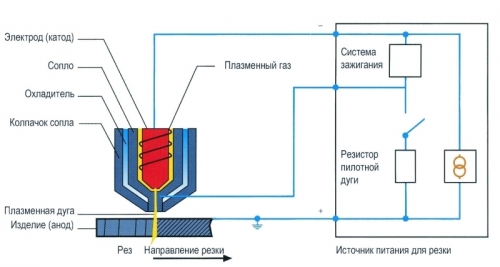

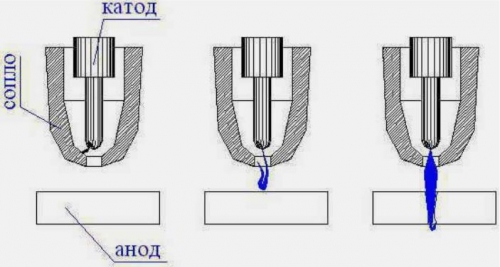

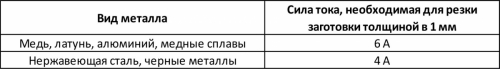

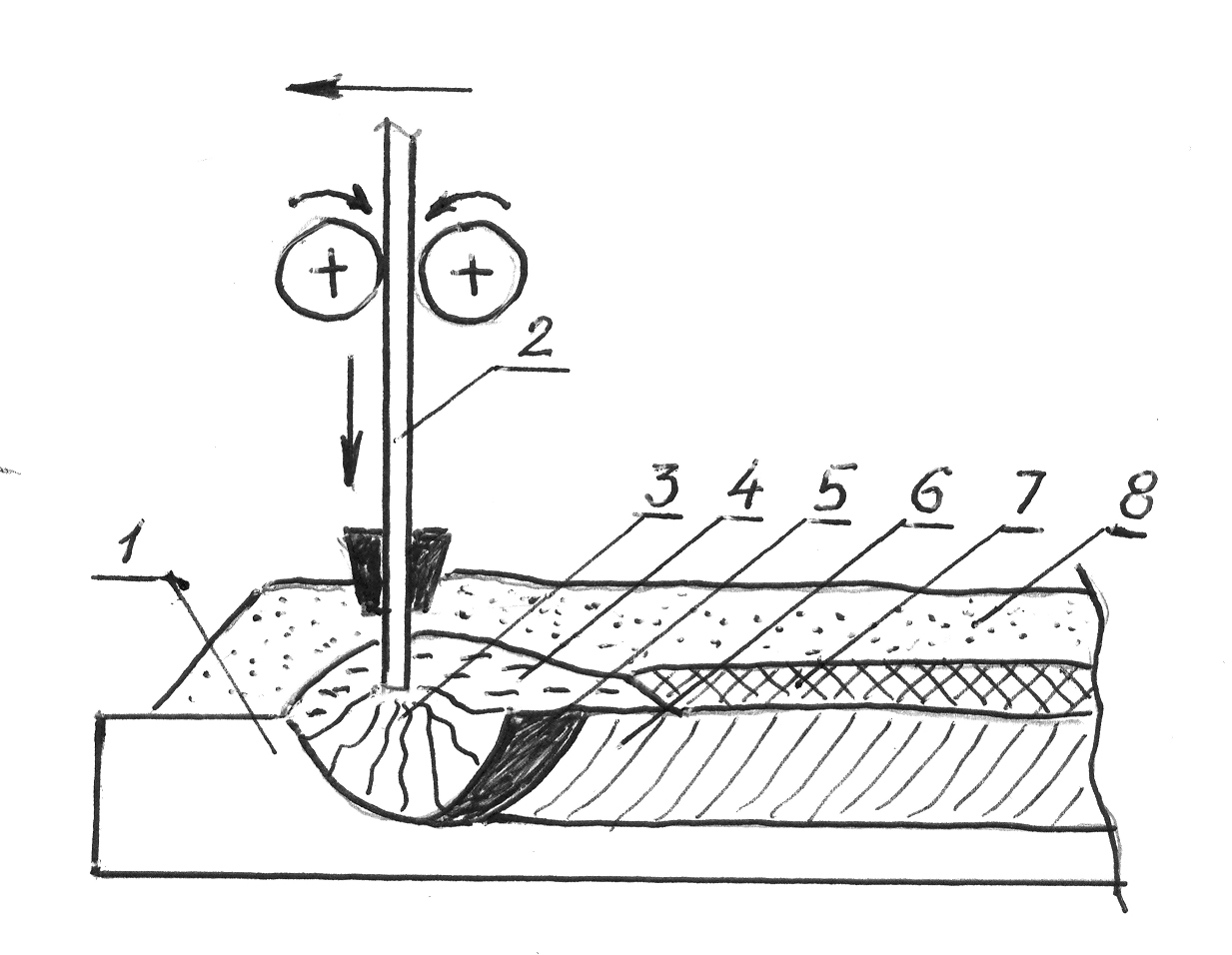

Устройство плазмореза Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета. Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор. Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины. Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах. Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка. Основными элементами плазменного резака/плазмотрона являютсясопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха. Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.  Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы. Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается. Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси. Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.- Принцип работы плазмореза Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал. После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства. Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается. В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.  Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя. Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А. Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом. Параметры плазмореза Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом. Сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез.Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.  Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время. Тема18. Зварювання середньої складності вузлів та конструкцій Тема уроку . Автоматичне і механізоване зварювання під флюсом і в захисних газах Інструкційна карта «Автоматичне і механізоване зварювання під флюсом і в захисних газах»№___ Для сварки используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Для сварки под флюсом характерно глубокое проплавление основного металла. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. Дуга 10 горит между проволокой 3 и основным металлом 8. Столб дуги и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30…50 мм. Часть флюса плавится и образуется жидкий шлак 4, защищающий жидкий металл от воздуха. Качество защиты лучше, чем при ручной дуговой сварке. По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7, покрытого твердой шлаковой коркой 6. Проволоку подают в дугу с помощью механизма подачи 2. Ток к электроду подводят через токопровод 1. Флюс сварочный Применяемые флюсы различают по назначению. Флюсы для варки низкоуглеродистых и низколегированных сталей предназначены для раскисления шва и легирования его марганцем и кремнием. Для этого применяют высококремнистые марганцевые флюсы, которые получают путем сплавления марганцевой руды, кремнезема и плавикового шпата в электропечах.Флюсы для сварки легированных и высоколегированных сталей должны обеспечивать минимальное окисление легирующих элементов в шве. Для этого применяют керамические низкокремнистые, безкремнистые и фторидные флюсы, которые изготавливают из порошкообразных компонентов путем замеса их на жидком стекле, гранулирования и последующего прокаливания. Основу керамических флюсов составляют мрамор, плавиковый шпат и хлориды щелочно-земельных металлов. Автоматическая сварка под слоем флюса применяется при изготовлении металлических конструкций с большой протяженностью прямолинейных или круговых швов. Её выгодно использовать при массовом и крупносерийном производстве. Схема формирования сварного шва при автоматической сварке представлена на рис. 1  Рис1. Формирование сварного шва под флюсом: 1 – деталь; 2 – электродная проволока; 3 – дуга; 4 – шлаковая ванна; 5 – металлический расплав; 6 – сварной шов; 7 – шлаковая корка; 8 – флюс. Отличительные особенности автоматической сварки под флюсом: - расстояние от места подвода тока к электроду до сварочной ванны постоянно (40 – 70 мм), следовательно, сварочный ток неизменен; - сварочный ток и плотность тока имеют большие значения, чем при ручной сварке (в 3 – 5 раз), а коэффициент наплавки больше в 2 – 2,5 раза; - малая скорость охлаждения основного и наплавленного металла, хорошие условия кристаллизации и большая плотность шва; высокий коэффициент полезного действия дуги. Преимущества автоматической сварки перед ручной:- облегчение труда сварщика; - повышение производительности в 5 – 20 раз;- высокая плотность шва;- малый угар и разбрызгивание металла;- возможность сварки металла значительной толщины без разделки кромок;- меньший расход электродного металла, электроэнергии и общая низкая стоимость. Недостатком является применение только для длинных швов при сварке в нижнем положении. Автоматическая сварка применяется для соединения деталей с толщиной от 2 до 100мм проволокой диаметром от 1,6 до 6 мм при сварочном токе от 150 до 2000 А и напряжении дуги от 25 до 45 В. Применяемый флюс разделяют на три группы: для сварки углеродистых и легированных сталей, для сварки высоколегированных сталей, для сварки цветных металлов. В зависимости от химического состава различают высококремнистые (более 35% кремнезема), низкокремнистые, марганцевые (более 1% марганца). Электродная проволока изготавливается из большого числа марок. Для сварки углеродистых и низколегированных сталей применяют проволоку СВ-10Х5М, СВ-15ХМА. Для сварки нержавеющих сталей СВ-04Х19Н9, СВ-06Х19Н10Т. Установка для автоматической сварки состоит из следующих основных частей: источника питания, сварочного аппарата (сварочного трактора, головки), вспомогательного оборудования (кантователя, вращателя, стенда). Ориентировочные режимы автоматической сварки приведены в таблице 6. Таблица 6.Режимы односторонней сварки стыковых швов на флюсовой подушке

Сварка в защитных газах плавящимся электродом имеет ряд особенностей. Устойчивое горение дуги обеспечивается при высокой плотности постоянного тока (100 А/мм2 и выше) на возрастающей ветви вольт-амперной характеристики. Стабильность параметров сварного шва (его глубина и ширина) зависит от постоянства длины дуги, которая обеспечивается процессами саморегулирования длины дуги за счет поддержания постоянной скорости подачи электродной проволоки, равной скорости ее плавления. Так как условием устойчивого горения дуги при сварке плавящимся электродом в защитных газах является высокая плотность сварочного тока, то применяют электродную проволоку малого диаметра, что приводит к необходимости применения больших скоростей подачи электродной проволоки. При этих условиях процесс саморегулирования источниками питания с падающими характеристиками не обеспечивается. Поэтому для поддержания стабильной длины дуги и обеспечения процесса саморегулирования длины дуги необходимо применять источники питания постоянного тока с жесткой или возрастающей внешней характеристикой (преобразователи типа ПСГ-500 или выпрямители ВС-300, ИПП-300, ИПП-500 и др.). Сварку обычно ведут на постоянном токе обратной полярности при непрерывной подаче электродной проволоки. Сварку выполняют полуавтоматами и автоматами. Наибольшее применение получили полуавтоматы типов А-547, ПДГ-500 и др. Автоматы для сварки в защитных газах в основном тракторного типа — АДПГ-500, АДГ-500 и др. Основные параметры режима и техника сварки. К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, вылет электрода, скорость сварки. Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки. Скорость сварки составляет обычно 15—80 м/ч, ее выбирают с учетом производительности и качества формирования шва. Качественные соединения можно получить при толщине металла для автоматической сварки >0,5 мм, полуавтоматической >1 мм, обычно сваривают толщины >3 мм. Металлы толщиной до 4 мм сваривают без разделки кромок. Для улучшения формирования шва при толщине металла >2—3 мм сварку проводят на медной подкладке с формирующей канавкой или на остающейся подкладке из основного металла. Для сварки тонколистового металла используют проволоку диаметром 0,5—1,2 мм. Металл толщиной 4—12 мм обычно сваривают за два прохода с двух сторон без разделки, толщиной 15—20 мм — за два-три прохода с углом разделки 60° и притуплением 2—4 мм. При толщине 20— 30 мм применяют двустороннюю разделку кромок с углом 60° и притуплением 2—4 мм. Металлы большей толщины целесообразно сваривать при узкой щелевой разделке кромок за несколько проходов. Полуавтоматическую сварку выполняют обычно на меньших силах тока, чем автоматическую. Сварку можно выполнять в различных пространственных положениях с применением приемов удержания сварочной ванны. Техника сварки металла толщиной >2 мм при полуавтоматической сварке аналогична технике при ручной дуговой сварке покрытыми электродами. Аргонодуговая сварка плавящимся электродом. Область применения этого вида — сварка цветных металлов (алюминия, магния, меди, титана и их сплавов) и легированных сталей. Сварка происходит с капельным и струйным переносом. С увеличением тока капельный перенос металла электрода сменяется струйным и глубина проплавления увеличивается. Критическая величина тока, при которой капельный перенос сменяется струйным, составляет: при сварке сталей — от 60 до 120 А на 1 мм2 сечения электродной проволоки, при сварке алюминия — 70 А. При аргонодуговой сварке плавящимся электродом предъявляются более жесткие требования к сборке, чем при сварке вольфрамовым электродом, перед сваркой необходима тщательная очистка кромок свариваемых материалов и проволоки. Сварка плавящимся электродом в углекислом газе. Этим способом можно сваривать подавляющее большинство сталей, удовлетворительно сваривающихся другими видами дуговой сварки. Наряду с другими преимуществами, которые характерны для сварки в защитных газах, сварка в углекислом газе характеризуется высокой производительностью и низкой стоимостью. К недостаткам ее относятся повышенное разбрызгивание и не всегда удовлетворительный внешний вид шва. Основной особенностью сварки в углекислом газе плавящимся электродом является необходимость применения электродных проволок с повышенным содержанием элементов — раскислителей кремния Si и марганца Мп, компенсирующих их выгорание в зоне сварки, предотвращающих дополнительное окисление металла при сварке и образование пор. Для углеродистых сталей в основном используют сварочные проволоки сплошного сечения Св-ЮГС, Св-08Г2С, а также порошковые проволоки, содержащие порошки ферросплавов FeSi, FeMn. Причины окисления и образования пор при сварке в углекислом газе следующие. При сварке углекислый газ диссоциирует в зоне дуги с образованием атомарного кислорода по реакции С02->С0+0, СО-КЯ-О. Атомарный кислород окисляет железо и легирующие присадки, содержащиеся Ь стали Fe+0->FeO. В результате этого металл сварочной ванны насыщается кислородом, а его свойства ухудшаются. Образующийся при кристаллизации металла шва СО выделяется в виде пузырьков, часть из которых, не успевая выделиться, задерживается в металле шва, образуя поры. В том случае, если сварочная проволока легирована кремнием и марганцем, окислы железа раскисляются не за счет углерода, а в основном за счет кремния и марганца из сварочной проволоки и таким образом предотвращается образование окиси углерода при кристаллизации и образование пор. Режимы автоматической сварки в среде углекислого газа проволокой Св08Г2С

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||