ремонт работы. ремонтные работы2. Інструкційна карта Зварювання балки

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

|

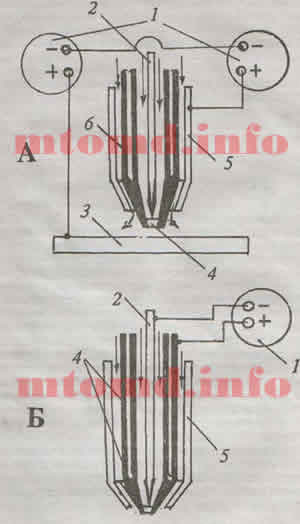

Тема18. Зварювання середньої складності вузлів та конструкцій Тема уроку .Зварювання з застосуванням плазмотрона в усіх просторових положеннях зварного шва середньої складності Інструкційна карта «Зварювання з застосуванням плазмотрона в усіх просторових положеннях зварного шва середньої складності» №___ Плазменная сварка — плазменная струя, применяемая для сварки, представляет собой направленный поток частиц или полностью ионизированного газа, имеющего температуру 10000…200000С. Плазму получают в плазменных горелках (плазмотронах), пропуская газ через столб сжатой дуги. В качестве плазмообразующих газов применяют азот, аргон, водород, гелий, воздух и их смеси. Применяют два основных плазменных источника нагрева: плазменную струю, выделенную из столба косвенной дуги и плазменную дугу, в которых дуга прямого действия совмещена с плазменной струей. Плазменная струя представляет собой независимый источник теплоты, позволяющий в широких пределах изменять степень нагрева и глубину проплавления поверхности заготовок. Тепловая мощность плазменной струи ограничена, и ее применяют для сварки и резки тонких металлических листов и неэлектропроводящих материалов, для напыления тугоплавких материалов. Плазменная дуга обладает большой тепловой мощностью, имеет более широкое применение: для сварки высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама. Плазменную дугу применяют для резки материалов (меди, алюминия), наплавки тугоплавких материалов на поверхность. Плазменной дугой можно сваривать металл толщиной до 10 мм без разделки кромок и применения присадочного материала. Так как плазменная дуга обладает высокой стабильностью, то обеспечивается повышенное качество сварных швов. Это позволяет выполнять микроплазменную сварку металла толщиной 0,025…0,8 мм.  Работа плазмотрона в режиме:А — прямой полярности; Б — дуги косвенного действия (сопло 4 выполняет одновременно роль анода). Работа плазмотрона в режиме:А — прямой полярности; Б — дуги косвенного действия (сопло 4 выполняет одновременно роль анода).Принцип действия плазмотрона, питающаяся от источника 1, заключается в том, что дуга между электродом 2 и изделием 3 проходит через очень маленькое сопло 4. Именно проходя через сопло 4 плазмообразующий газ сжимает дугу. Защитное сопло 5 плазмотрона защищает зону горения от окружающего воздуха. Плазмообразующий и защитный газы проходят по двум независящим друг от друга каналам. В качестве плазмообразующего газа используют инертные газы (гелий, аргон) если речь идет о сварке изделий. Если же предполагается резка металлов, то основу плазмообразующего газа составляет очищенный от примесей воздух.В зависимости от материала изделия плазменную сварку проводят на постоянном токе прямой полярности или в импульсном режиме. Для этого плазмотрон соединяют с источником питания 1 постоянного тока или источником питания, обеспечивающим импульсный режим. Тема19. Автоматичне і механізоване зварювння кольорових металів та сплавів Тема уроку . Автоматичне і механізоване зварювання з застосуванням плазмотрона пластин з кольорових металів; наплавлення валиків на пластини з міді , алюмінію та їх сплавів Інструкційна карта «Наплавлення валиків на пластини з міді , алюмінію та їх сплавів» №___ Для плазменной сварки металлов обычно применяют плазмотроны с дугой прямого действия. Сжатие столба дуги происходит следующим образом: рабочий газ, проходящий через столб дуги, нагревается, ионизируется и выходит из сопла плазмотрона в виде плазменной струи. Плазменная дуга прямого действия имеет почти цилиндрическую форму, немного расширяющуюся у поверхности изделия. При плазменной сваркесварочные электроды находятся в непосредственной близи с изделием, поэтому процесс возбуждения дуги между электродом и изделием осуществить очень трудно. В связи с этим сначала возбуждается дуга между электродом и соплом (дежурная), а затем при касании ее факела изделия происходит автоматическое зажигание основной дуги между электродом и изделием. Дежурная дуга при устойчивом процессе горения основной дуги отключается. Дежурная дуга обычно питается от того же источника, что и основная, через токоограничивающие сопротивления. Дополнительно в дугу может подаваться присадочная сварочная проволока, расплавлением которой можно осуществлять наплавку и нанесение покрытий

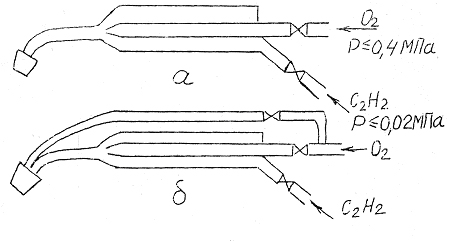

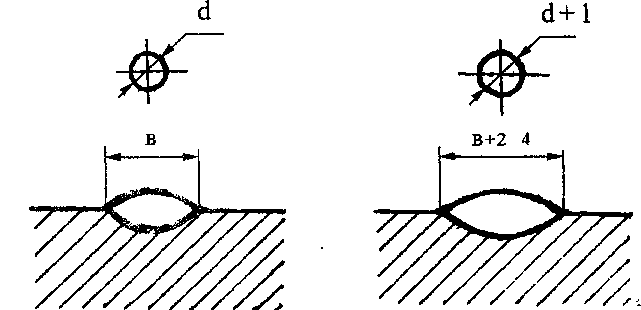

Для плазменной сварки, резки и напыления применяются головки различной конструкции. Но основные рабочие элементы у них одинаковы — это вольфрамовый электрод и мундштук. Для того, чтобы плазменная головка могла нормально работать, требуется, чтобы конструкция наконечника и системы охлаждения Плазменная сварка и резка металлов Газовая сварка – процесс сварки плавлением, при котором кромки свариваемых заготовок расплавляются газовым пламенем, а зазор между ними заполняется присадочным материалом (проволокой или лентой). В качестве горючего газа наиболее часто применяют ацителен (С2Н2). Ацителен для сварки поставляют в баллонах, либо получают в газогенераторах при взаимодействии карбида кальция(СаС2) с водой. Баллоны с ацителеном окрашивают в белый цвет, с кислородом – в голубой. Для снижения и регулирования давления ацителена и кислорода над горловиной баллонов устанавливают специальные устройства – редуктор с манометрами. Горючий газ и кислород от баллонов через редукторы по шлангам поступают к горелке или резаку. Схемы горелки и резака показаны на рисунке… При резке металлов место реза разогревается газовым пламенем до температуры горения металла в кислороде, а затем на разогретый металл направляют струю режущего кислорода. При сгорании металла в кислороде выделяется большое количество тепла, которое идет на разогрев соседних участков, что обеспечивает дальнейшую резку. При газовой сварке сталей в качестве присадочного материала применяют стальную проволоку состава, близкого к составу свариваемого металла. При сварке чугуна применяют литые чугунные стержни. Сварку сталей обычно проводят без защитного флюса. При сварке медных и алюминиевых сплавов обязательно применяют флюс. Роль флюса состоит в образовании шлака на поверхности сварочной ванны. Флюс для медных сплавов состоит из буры с борной кислотой, для алюминиевых сплавов из фториевых и хлористых солей лития, калия, натрия и кальция. При газовой сварке требуется правильно выбрать номер наконечника горелки и диаметр присадочной проволоки. Для этого вначале определяют оптимальную производительность горелки (W, л/ч): W = A x δ D = 0,5 δ + 1…2 мм где: А – коэффициент, зависящий от свариваемого материала; δ – толщина свариваемого металла, мм; D – диаметр присадочной проволоки. Таблица 11.Коэффициент А для разных материалов

Рис. 16 Схемы устройства газовой горелки (а) и газового резака (б). Таблица 12.По производительности определяют номер наконечника горелки

Чем больше номер наконечника, тем больше диаметр выходного отверстия и выше производительность. Диаметр присадочной проволоки (D) определяется в зависимости от толщины свариваемого металла (δ). Тема19. Автоматичне і механізоване зварювння кольорових металів та сплавів Тема уроку .Регулювання і одержання необхідних розмірів кроку наплавлення; зварювання плавтин встик, в кут, в тавр, і внапуск в нижньому положенні шва Інструкційна карта «Наплавлення окремих валиків дуговим зварюванням із сталі марки 15ХСНД товщиною 8 – 10 мм в нижньому положенні і похилому положенні» №

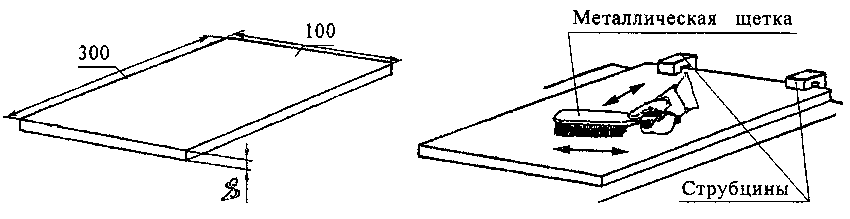

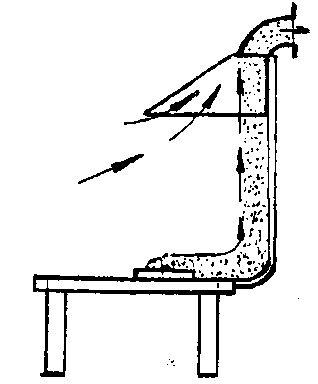

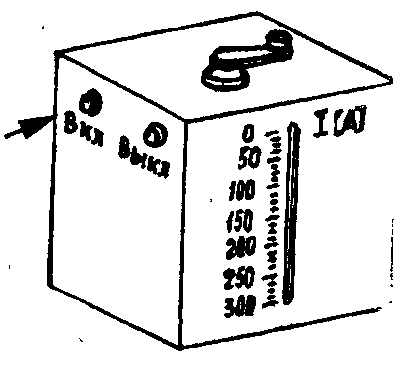

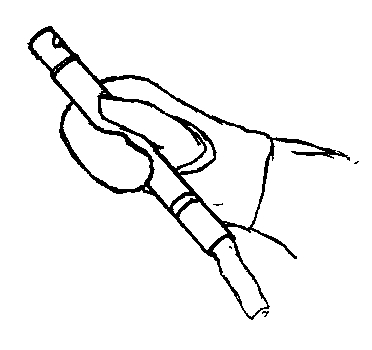

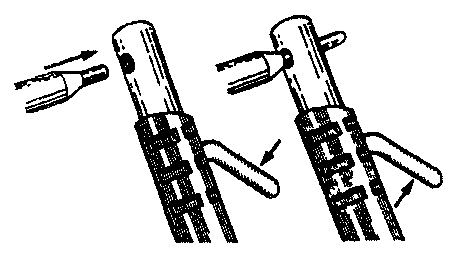

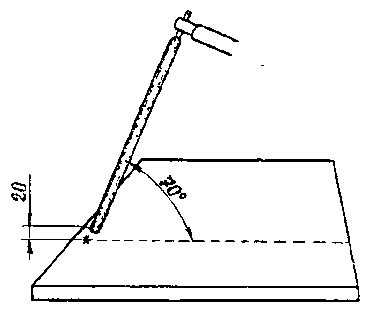

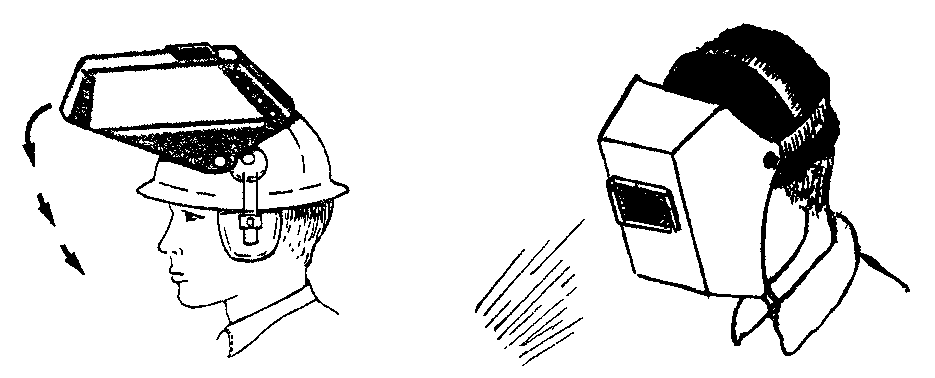

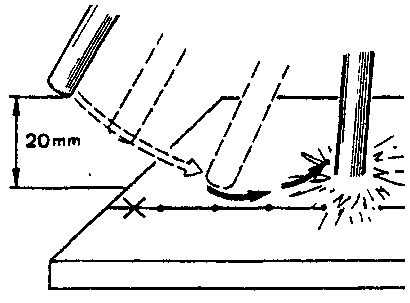

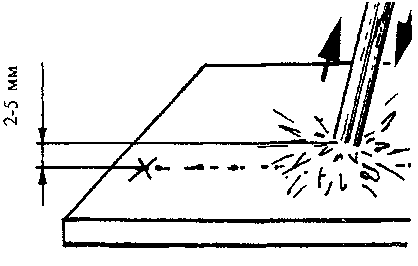

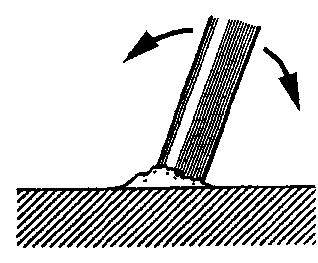

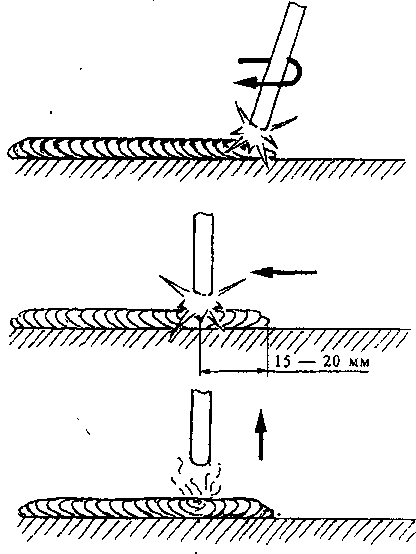

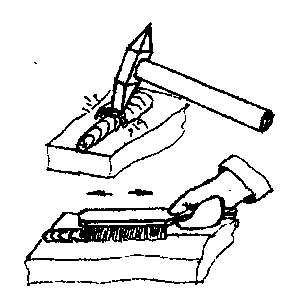

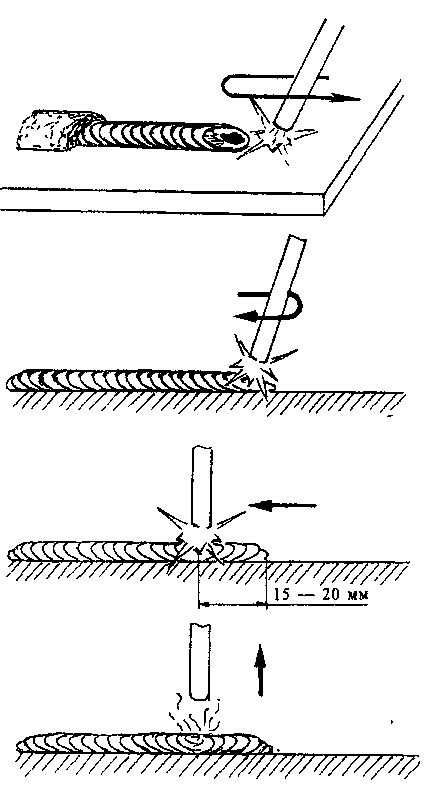

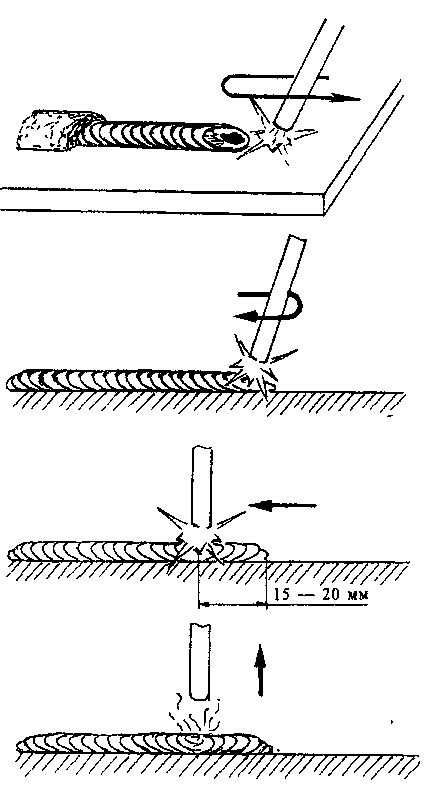

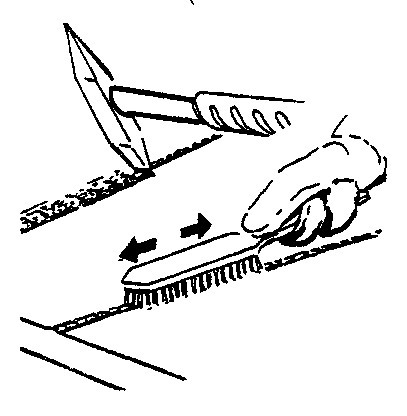

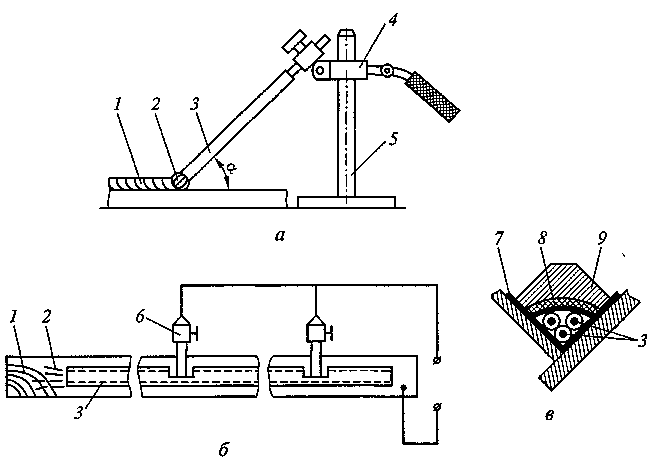

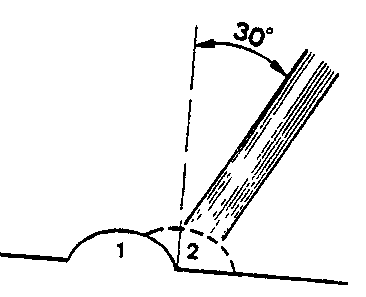

Зажигание дуги и поддержание ее горения Выберите заготовку из стали 15ХСНД размером 100х300 мм толщиной 8 мм. Установите пластину на сварочном столе с помощью струбцин. Зачистите ее поверхность металлической щеткой от возможных загрязнений до металлического блеска.  Выберите электроды для сварки низколегированных сталей диаметром 4 мм марки УОНИ 13/55. 3.Выберите сварочный ток. Усв = 130 и установите выбранное значение на источнике питания. Ток постоянный, обратной полярности. Напряжение дуги – 32 В. 4  .Включите вентиляцию. .Включите вентиляцию.  Включите источник питания сварочного тока.  Возьмите электрододержатель в руку. Не держите электрододержатель слишком крепко, так как из-за этого рука может дрожать во время сварки. 7  .Вставьте электрод в электрододержатель, закрепите его. .Вставьте электрод в электрододержатель, закрепите его.  Подведите электрод к поверхности заготовки, установите его под углом примерно 700 к пластине на расстоянии примерно 20 мм выше точки, где Вы хотите зажечь дугу. Опустите маску прежде чем зажечь дугу. Держите маску в таком положении до прекращения горения дуги.  10.Предупредите присутствующих, прежде чем возбудить дугу. 1  1.Возбудите дугу постукиванием или легким касанием электрода по заготовке, касайтесь скользящим движением, как будто Вы зажигаете спичку. 1.Возбудите дугу постукиванием или легким касанием электрода по заготовке, касайтесь скользящим движением, как будто Вы зажигаете спичку. 12.Отведите торец электрода на 2-5 мм от поверхности заготовки и дуга возбудится, удерживайте возбужденную дугу в течение 5-10 с. Для этого, по мере сгорания электрода, постепенно подавайте его к пластине, выдерживая угол наклона и расстояние 2-5 мм от электрода до пластины.  13.Разорвите дугу, резке отводя электрод от поверхности заготовки. Внимание! При касания электродом поверхности пластины, цепь замкнется и электрод может прилипнуть к поверхности пластины. В этом случае выключите источник питания сварочной дуги, освободите электрод из электродержателя и убедившись в том, что электрод остыл, покачивая в разные стороны отломите его от поверхности заготовки. Продолжите работу, используя другой электрод.  14.Повторяйте упражнение до уверенного возбуждения дуги, поддерживания ее горения. 14.Повторяйте упражнение до уверенного возбуждения дуги, поддерживания ее горения. 15.Освоив упражнение по зажиганию дуги, приступайте к наплавке валиков в нижнем положении. 2.Наплавка валиков. 2.1. He следует делать слишком широкий валик, поскольку это затрудняет контроль его формирования: - ширина валика увеличивается с увеличением диаметра электрода, - ширина валика уменьшается с увеличением скорости перемещения электрода.  2.2. После сгорания электрода, когда он требует замены на новый, необходимо правильно закончить наплавку валика. Соблюдайте следующую последовательность: 2.2. После сгорания электрода, когда он требует замены на новый, необходимо правильно закончить наплавку валика. Соблюдайте следующую последовательность:  - когда длина электрода составит 40-50 мм, пройдите дугой в обратном направлении вдоль шва на 15-20 мм; - когда длина электрода составит 40-50 мм, пройдите дугой в обратном направлении вдоль шва на 15-20 мм; - делайте это не слишком быстро, поддерживая расплавленный металл в точке сварки; - в конечной точке подержите электрод неподвижно в течение секунды и плавно разорвите дугу, в результате этой процедуры вы получите заваренный кратер для последующего продолжения сварки. 2  .3. Отколите 2.3 Отколите шлак примерно на 25 мм от окончания шва, зачистите шов проволочной щеткой. .3. Отколите 2.3 Отколите шлак примерно на 25 мм от окончания шва, зачистите шов проволочной щеткой.  2.4. Замените электрод и продолжайте наплавку: - возбудите дугу возле окончания шва; - продолжайте наплавку, перекрывая наплавленный ранее кратер.  2.5. Закончите проход, заварив кратер. 2.5. Закончите проход, заварив кратер. 2  .6. Отколите шлак и зачистите наплавленный металл щеткой. Не оставляйте на заготовке шлака и брызг металла. .6. Отколите шлак и зачистите наплавленный металл щеткой. Не оставляйте на заготовке шлака и брызг металла.3. Предъявите выполненную работу мастеру п/о. 4. Выполните сварку наклонным электродом под углом 300, 450 и 600 в нижнем положении: - сварку выполните с помощью приспособления. 4.1. В обойме приспособления закрепите электрод диаметром 4 мм УОНИ 13/55. - Во время плавления электрода обойма скользит под действием силы тяжести по штанге, а дуга перемещается образуя шов.  Рис. 7.3. Схемы сварки наклонным(а)и лежачим(б, в)электродами: 1 —шов;2 —дуга;3 —электрод;4 —обойма;5— штанга;6 —контакт; 7 — бумага;8 —слой меди;9 —стальная накладка; а — угол наклона электрода 5  . Выполните сварку валиков в наклонном положении под углом 300, 450 и 600. . Выполните сварку валиков в наклонном положении под углом 300, 450 и 600. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||