методическое пособие для проводников. Инструкция по сигнализации на железных дорогах Российской Федерации 87 VIII охрана труда 96 Литература 109 I общие положения

Скачать 8.53 Mb. Скачать 8.53 Mb.

|

|

Рамы вагонов В цельнометаллических вагонах рама и кузов вагона прочно соединены друг с другом и представляют собой конструкцию, воспринимающую все действующие на вагон нагрузки. Рама предназначена для восприятия массы внутреннего оборудования, кузова и пассажиров, для установки ударных и тяговых приборов и укрепления подвагонного оборудования. Рамы вагонов бывают двух типов: с хребтовой балкой – некупированные, мягкие, почтовые и багажные вагоны, постройки Польши; без хребтовой балки – жесткие купированные, мягкие, вагоны – рестораны, постройки Германии и Венгрии. Рама кузова состоит из:

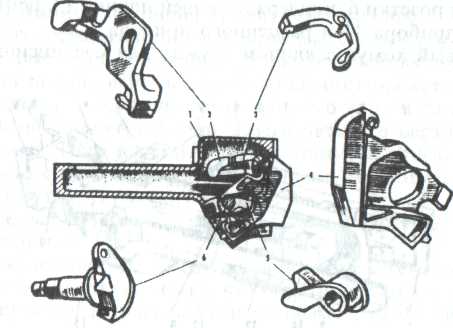

Рама вагона без хребтовой балки состоит из двух концевых швеллерных балок, двух промежуточных балок, двух шкворневых балок, двух коротких хребтовых балок, системы раскосов для передачи ударов от автосцепки и буферов продольные боковые балки. Автосцепка В настоящее время все вагоны пассажирского парка оборудованы автоматической автосцепкой. Благодаря этому операции сцепки и расцепки вагонов стали легкими и безопасными, появилась возможность значительно увеличить массу поезда, ускорить и упростить формирование поездов и маневровые работы станции, надежнее обеспечить безопасность движения. Сцепление вагонов между собой и с локомотивом происходит автоматически при нажатии или соударении. Разъединение сцепленных вагонов производится поворотом рукоятки расцепного рычага, расположенного сбоку на концевой балке. Все конструкции автосцепок делятся на жесткие и нежесткие. При сцеплении автосцепок жесткого типа исключается возможность взаимного вертикального перемещения. Автосцепками жесткого типа оснащены вагоны метро. Автосцепки не жесткого типа с сцепленном положении могут взаимно перемещаться в вертикальной плоскости. Пассажирские вагоны оборудованы автосцепкой типа СА-3. Автосцепное оборудование, расположенное в концевой части хребтовой балки, состоит из корпуса автосцепки с механизмом, пружинно-фрикционного поглощающего аппарата, тягового хомута, клина, упорной плиты, передних и задних упорных угольников, ударной розетки, поддерживающей планки, центрирующего прибора и расцепного привода. Тяговый хомут служит для соединения корпуса автосцепки с поглощающим аппаратом и передачи тяговых усилий. Передние упорные угольники и упорная плита передают тяговые усилия на раму вагона. Задние упорные угольники служат для передачи на раму вагона сжимающих усилий. Ударная розетка с центрирующим прибором поддерживает и центрирует автосцепку по продольной оси вагона. Розетка предназначена также для усиления концевой балки рамы вагона и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом. Поддерживающая планка удерживает поглощающий аппарат с тяговым хомутов внутри хребтовой балки. Голова автосцепки имеет зев, образованный большим и малым зубьями, которые участвуют в сцеплении и воспринимают тяговые и ударные усилия. Механизм сцепления, размещенный в головке состоит из замка, замкодержателя, подъемников, собачки.

5 и 6 – подъемники Принцип работы механизма сцепления заключается в следующем: При сближении вагонов автосцепки скользят одна по другой в горизонтальной плоскости, направляемые скошенными поверхностями больших зубьев так, что малый зуб и замок каждой из двух автосцепок входят в зев другой автосцепки. Затем малые зубья нажимают на выступающие в зевах части замков, которые уходят внутрь корпуса и, перемещаясь, увлекают сидящие на их щипах предохранители. Продвигаясь в зеве дальше, малые зубья вдавливают лапы замкодержателей. Придя в крайнее положение, малые зубья освобождают замки, вследствие чего они под действие массы выходят снова в освободившееся пространство зевов голов и тем самым запирают автосцепку. Разъединение автосцепок происходит в такой же последовательности. С помощью расцепного привода одной из автосцепок поворачивается валик подъемника. При повороте подъемник своим широким пальцем нажимает на нижнее плечо предохранителя замка и поднимает его верхнее плечо выше упора противовеса замкодержателя, т.е. отпирает замок для его перемещения. При дальнейшем повороте широкий палец подъемника приходит в соприкосновение с замком и, поворачивая его, убирает его из зева корпуса. С уходом замка внутрь корпуса в зеве сцепки образуется свободное пространство для беспрепятственного выхода из зева малого зуба, противоположной сцепки и, следовательно, появляется возможность развести расцепленные вагоны. При выводе из зева сцепки замка из головы корпуса выступает сигнальный отросток замка, окрашенный в красный цвет. В процессе эксплуатации возможны случаи повреждения деталей, проявления дефектов изготовления, которые могут вызвать нарушения нормального действия автосцепного устройства, и также при неблагоприятных условиях привести к саморасцепу автосцепок или излому деталей. Саморасцеп могут вызвать попавшие в замок снег, лед, песок и другие посторонние предметы. Превышение допускаемой разницы высот между продольными осями автосцепок может быть причиной саморасцепа при движении поезда по несправным участкам пути, имеющим большую просадку или пучины, а также из-за неисправностей гидравлических гасителей колебаний, когда резко сокращается площадь зацепления замков. РЕГЛАМЕНТ пункт № 4 Саморасцеп между вагонами в поезде – При саморасцепе в составе поезда проводники вагонов отцепившейся группы вагонов приводят в действие ручные тормоза вагонов. ЛНП поезда или ПЭМ совместно с локомотивной бригадой проверяют исправность механизма автосцепки и при его исправности производят сцепление вагонов. При неисправности механизма автосцепки ее заменяют за счет снятия хвостовой автосцепки. Пополнение снятой автосцепки производится на ближайшем ПТО. Упругие площадки Для обеспечения безопасного перехода пассажиров из одного вагона в другой, а также для амортизации резких ударов и толчков, возникающих при трогании поезда и торможении, пассажирские вагоны оборудуют переходными площадками. Пассажирские вагоны оборудованы упругой переходной площадкой с суфле, выполненной из морозостойкой резины, которая обеспечивает хорошую плотность соединения и одновременно является звукоизоляционным материалом. Площадка состоит из металлической рамки, пружинных амортизаторов, переходной площадки – фартука, который в несцепленном вагоне фиксируется в поднятом положении с помощью специальной рукоятки. Автоматические и ручные тормоза Тормозом называется устройство на подвижном составе, с помощью которого создается искусственное сопротивление движение, необходимое для снижения скорости или остановки поезда. В зависимости от способа приведения в действие тормоза делятся на ручные, воздушные (пневматические), электропневматические. Ручной тормоз применяют на железнодорожном подвижном составе как резервное средство для остановки поезда при неисправности автотормозов, а также для удержания вагона или поезда на уклоне. Воздушные тормоза вагонов автоматические, они немедленно приходят в действия при понижении давления воздуха в магистрали, а также при разрыве или разъединении воздухопровода. Электропневматические тормоза в отличии от воздушных управляются электрическим током. Тормозные колодки прижимаются к колесам, приборами, питающимися сжатым воздухом. Торможение происходит быстро, так как запас сжатого воздуха для наполнения тормозных цилиндров имеется по каждым вагоном. Все пассажирские вагоны оборудованы автоматическими и ручными тормозами. Схема тормозного электропневматического оборудования пассажирского вагона: Концевые краны, устанавливаемые на воздушную магистраль с обоих концов вагона, служат для сообщения и разобщения магистрали поезда. Воздухопроводная магистраль под вагоном смонтирована из труб. Стоп – краны установлены в вагоне (тамбурах, служебное купе, по салону) предназначены для приведения в действие тормозов в случае необходимости экстренной остановки поезда. Разобщительный кран установлен на ответвлении трубы, идущей от магистрали к воздухораспределителю, служит для отключения тормоза вагона в случае неисправности. Воздухораспределитель прикреплен к рабочей камере электровоздухораспределителя и используется как резервный при пневматическом тормозе. Электровоздухораспределитель рабочей камерой прикреплен к задней крышке тормозного цилиндра. Он обеспечивает наполнение тормозного цилиндра воздухом при торможении, поддержание установившегося в нем давления воздуха и выпуск воздуха из цилиндра в атмосферу при отпуске тормоза. Запасной воздушный резервуар предназначен для питания тормозного цилиндра сжатым воздухом. На запасном резервуаре установлен выпускной клапан. От него на обе боковые стороны и внутрь вагона (салон) отведены поводки для отпуска тормоза вручную. Тормозной цилиндр расположенный в средней части вагона, служит для создания тормозной силы, передаваемой через тормозную рычажную передачу на тормозные колодки. Тормозная рычажная передача состоит из системы рычагов и тормозных тяг, при помощи которых происходит прижатие тормозных колодок к поверхности катания колес вагона в процессе торможения. Для поддержания хода поршня тормозного цилиндра (130-160 мм) применяется автоматический регулятор. Междувагонные соединительные рукава с электроконтактом предназначены для разъемного соединения тормозных магистралей вагонов и электрических цепей электропневматического тормоза (ЭПТ). В работе тормозной системы можно выделить три основных этапа: зарядка магистрали, торможение, отпуск. При зарядке тормоза происходит наполнение воздухом резервуара из тормозной магистрали через разобщительный кран и воздухораспределитель до зарядного давления, равного 0,5 МПа. При полном служенном торможении машинист с помощью крана машиниста разряжает тормозную магистраль поезда: при этом воздух через воздухораспределитель из запасного резервуара поступает в тормозной цилиндр. При ступенчатом торможении действие тормоза аналогично действию при полном служебном торможении, но воздух воздухораспределитель перепускает в тормозной цилиндр не сразу, а частями, соответствующими ступени торможения. При полном отпуске тормоза, происходящем при повышении машинистом давления в тормозной магистрали, срабатывает воздухораспределитель и выпускает воздух из тормозного цилиндра в атмосферу. При ступенчатом отпуске действие тормоза аналогично, но воздух из тормозного цилиндра выпускается в атмосферу постепенно и каждый раз в соответствии со ступенью отпуска. Действие электропневматического тормоза аналогично действию пневматического с той лишь разницей, что вместо воздухораспределителя работает электровоздухораспределитель, управляющие электрические сигналы на которой поступают по цепи ЭПТ от контролера крана машиниста. Установлены два вида опробования тормозов в процессе эксплуатации: полное и сокращенное. При полном опробовании тормозов проверяется техническое состояние тормозного оборудования, плотность и целостность тормозной магистрали, действие тормозов у всех вагонов и определяют тормозное нажатие. Полное опробование тормозов в пассажирских поездах поводится: на станциях формирования и оборота состава перед отправлением поезда, после смены локомотива, на станциях перед затяжным спуском и уклоном. Во время сокращенного опробования тормозов проверяют состояние тормозной магистрали по действию тормоза двух хвостовых вагонов. Сокращенное опробование тормозов в пассажирских поездах проводятся: после смены локомотивных бригад, после разъединение тормозных рукавов в любом месте поезда, после стоянки поезда более 20 минут, при падении давления в тормозной магистрали. Основные виды неисправностей тормозного оборудования:

Кузов вагона Кузов вагона является несущей конструкцией, которая состоит из рамы с полом, двух боковых и двух торцевых стен, крыши и концевых перегородок, отделяющих тамбура от пассажирского помещения. Все перечисленные элементы соединены электросваркой в каркас, который обшит снаружи листовой сталью. Пространство между наружной металлической обшивкой и внутренней деревянной обшивкой кузова заполнено изоляционным материалом, который заложен в ячейки образованные элементами каркаса. Изоляция уменьшает проникновение холода и излишнего солнечного тепла в пассажирские помещения, а также снижает звукопроницаемость кузова вагона. Внутренняя обшивка, перегородки, мебель вагона изготовлены из столярных и фанерных плит. Все потолки имеют люки для доступа к системе отопления, водоснабжения, освещения. Люки снабжены замками под трехгранный ключ. Двери и окна вагонов В пассажирском вагоне двери в зависимости от расположения делятся: тамбурные (боковые, торцевые), тепловые (тамбур – косой коридор), салонные (косой коридор – салон), двери котельного отделения, туалетных помещений, купе. Боковые и торцевые двери имеют в верхней части окно, защищенное предохранительной решеткой, и снабжены тремя замками: под трехгранный ключ, под специальный ключ, горизонтальным запором, закрывающимся только изнутри вагона. При открывании двери необходимо ее зафиксировать в открытом положении с помощью фиксатора. Во время движения поезда боковые двери должны быть закрыты на все три замка. Внутренне оборудование вагона Все пассажирские вагоны имеют два тамбура, два коридора (косой и малый), два туалета, купе для пассажиров, котельное отделение, служебное купе, купе для отдыха проводников. Купе оборудованы: спальным местами – диванами с откидными сидениями, под которыми расположены рундуки – ящики для багажа; средними спальными полками, подвешенными на петлях, в дневное время можно поднимать и фиксировать в наклонно положении с помощью пружинного затвора откидной столик лестницы и поручни для подъема на вторые полки крючки для одежды, брючницы, газетницы Виды технического обслуживания и ремонта подвижного состава Поддержание оборудования пассажирского вагона в работоспособном состоянии обеспечивается системой технического обслуживания и периодического ремонта: ТО-1 – техническое обслуживание вагонов проводиться в пути следования, на ПТО пунктов формирования и оборота пассажирских поездов перед каждым рейсом: в пути следования ТО-1 проводиться осмотрщиками вагонов – подвагонное и автосцепное оборудование, поездным электромехаником, начальником поезда, проводником - внутреннее оборудование вагона, подвагонное оборудование в рамках должностных инструкций ТО-2 – техническое обслуживание проводиться 2 раза в год перед началом летних и зимних перевозок ТО-3 – техническое обслуживание (единая техническая ревизия) проводиться один раз в шесть месяцев ДР - Деповской ремонт пассажирских вагонов проводится 1 раз год: производятся все работы, обеспечивающие безопасность движения, безаварийность электрооборудования вагона и комфортные условия проезда (промывают и окрашивают вагон, демонтаж и ремонт генератора и его привода, аккумуляторной батарей, электрооборудования, отдельных узлов систем отопления, вентиляции, освещения и внутреннего оборудования) КР – 1 - Заводской ремонт первого объема проводится через 5 года после постройки вагона или последнего заводского ремонта: производится разборка вагона, выкатка тележек, демонтаж и ремонт подвагонного, автосцепного оборудования, ремонт систем отопления, водоснабжения и по мере необходимости ремонт внутреннего оборудования КР – 2, КВР - Заводской ремонт второго объема производится через 20 лет: производится полная разборка и ремонт вагона, включая все внутреннее оборудование, теплоизоляцию, стены, пол вагона и т.д. III САНТАРНО-ТЕХНИЧЕСКОЕ ОБОРУДОВАНИЕ ПАССАЖИРСКОГО ВАГОНА Водоснабжение вагонов Устройства водоснабжения в пассажирских вагонах предназначены для обеспечения пассажиров питьевой воды и удовлетворения их бытовых нужд, а также для пополнения системы отопления в пути следования. Все пассажирские вагоны имеют самотечную систему водоснабжения. Система водоснабжения вагона включает в себя большой -850л и малый – 80л баки для хранения запаса воды, расположенные с двух сторон верхней части вагона, разводящие трубопроводы, разобщительные и спускные вентили и краны. Заправка водой осуществляется снизу вагона через наливные головки. В систему водоснабжения обязательно входит контрольная труба, не допускающая переполнения баков при несвоевременном прекращении налива воды. Из баков вода самотеком поступает к умывальникам, унитазам, кипятильнику, система отопления наполняется с помощью насоса. Все баки снабжены водомерными стеклами. В косом коридоре каждого вагона вывешена схема положения кранов и вентилей при каждой операции системы водоснабжения. В книжках служебных расписаний приведен перечень станций, на которых производится заправка водой. Перед заправкой: 1. необходимо проверить отсутствие ледяных пробок в наливных трубах, 2. заправка должна быть прекращена при появлении воды из вестовой трубы с нерабочей стороны вагона. Система горячего водоснабжения состоит из бойлерной установки (бойлер, расширитель, бак отопления), расположенной в котельном отделении и системой трубопроводов. Система горячего водоснабжения работает в двух режимах: летнем и зимнем. В летнем режиме котел системы отопления не работает, вода в бойлере нагревается за счет теплоты, получаемой при сжигании топлива в топке плиты. Для полного слива воды из системы водоснабжения нужно открыть все вентили и краны, слить воду из кипятильника. При сливе воды из баков необходимо подключить к кранам шланги и слив производить в унитазы. Для слива воды из кипятильника необходимо трехходовой кран установить в положение «закрыто», а кран для спуска воды и водоразборный кран открыть и снять стакан фильтра. Частичный слив воды производиться через краны-смесители и унитазы. В случае прекращения отопления вагона при минусовых температурах наружного воздуха воду из системы необходимо слить полностью, до слива воды из системы отопления. |