косточковая мойка. Проектирование и эксплуатация установки для очистки деталей кос. Инструкция по техническому обслуживанию 25 Требования безопасности 26

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

3. Конструкторская частьПлановая часовая производительность оборудования. где,  = =  т/год - суммарная масса изделий, подлежащих очистке; т/год - суммарная масса изделий, подлежащих очистке; =1,15 - коэффициент неравномерности загрузки оборудования; =1,15 - коэффициент неравномерности загрузки оборудования;  =305 дней - номинальный фонд работы оборудования в течение года; =305 дней - номинальный фонд работы оборудования в течение года;  =1 - число смен работы оборудования; =1 - число смен работы оборудования;  =0,92 - коэффициент учета простоя оборудования в ремонте и на обслуживании. =0,92 - коэффициент учета простоя оборудования в ремонте и на обслуживании. (Т/Ч) (Т/Ч)Масса условного объекта очистки.  Условный объект - это объект очистки с наибольшими габаритами из всей ожидаемой номенклатуры. Условный объект - это объект очистки с наибольшими габаритами из всей ожидаемой номенклатуры. Таблица 1 Габариты условного объекта очистки

Расчет ящиков для люлек. Сумма изделии малой габариты, которые будут размещены в ящиках: Количество изделий, очищаемых в рабочие сутки. Определяем условный объем объекта: Размеры ящика: 1x0,5x0,85; объем = 0,425 м3 Количество усл. объектов в ящике: Количество ящиков в сутки:  В одной люльке помещаются два ящика, тогда 8/2 =4 условный объект очистки в рабочие сутки, который и будем считать по 230 кг В одной люльке помещаются два ящика, тогда 8/2 =4 условный объект очистки в рабочие сутки, который и будем считать по 230 кгОпределяем условный объект очистки в год : Тогда общее количество условный объект очистки в год : Суммарная масса изделий, подлежащих очистке в плановом периоде (год). где,  =0,230 т -масса условного объекта очистки; =0,230 т -масса условного объекта очистки;  (т/год) (т/год)) Количество условных объектов очистки, которое должно находиться в рабочей зоне одновременно:  , ,где,  =0,23 т -масса условного объекта очистки; =0,23 т -масса условного объекта очистки;  =0,3 ч - время, необходимое для очистки условного объекта; =0,3 ч - время, необходимое для очистки условного объекта;  =1 - коэффициент неравномерности загрузки тары. =1 - коэффициент неравномерности загрузки тары.  Таблица 2 Исходные данные

Размеры теоретического чертежа определяют по аналитическим зависимостям. Размеры теоретического чертежа определяют по аналитическим зависимостям.Ширина рабочей зоны:  Глубина ванны:  Длина ванны:  По известным габаритам условного объекта очистки определяем размеры люльки, с учётом 5% запаса по всем размерам для свободного помещения объекта в контейнер (за счет конструктивных зазоров). Где, диаметр катка  =0,11 м; размеры люлек =0,11 м; размеры люлек  =0,76 м и =0,76 м и  =0,85 м; длина условного объекта очистки =0,85 м; длина условного объекта очистки  =2,28 м; коэффициент увеличения длины ванны за счет элементов креста и подшипниковых узлов =2,28 м; коэффициент увеличения длины ванны за счет элементов креста и подшипниковых узлов  = 1,2. = 1,2.На стадии эскизного и технического проекта выполнен расчет рабочих зон роторной установки. При этом выбран III вариант (см. стр. 125 в кн. Ю. И. Афанасиков) исполнения рабочей зоны.  Исполнение конструкции рабочей зоны погружной машины по III варианту обеспечивает, увеличение производительности машины в 3 раза и уменьшение глубины ванны в 2 раза. Исполнение конструкции рабочей зоны погружной машины по III варианту обеспечивает, увеличение производительности машины в 3 раза и уменьшение глубины ванны в 2 раза.Ширина рабочей зоны:  м мГлубина ванны:  м мДлина ванны:  м мОбъем ванны роторной машины:   Таблица 3 Результат расчёта рабочих зон

Расчет вала ротора на прочность. В роторных установках интенсификация процесса очистки достигается путем последовательного погружения и извлечения объектов очистки из жидкости. В практике проектирования роторных машин возникает необходимость выполнения прочностного расчета вала ротора. На вал ротора действует система сил и моментов, показанных на рис. 2.5.  Момент от одной люльки в период первоначальной загрузки. Момент от одной люльки в период первоначальной загрузки.Мз.м=GкgRкр где Gк=Gл+Gнnн - суммарная масса люльки (контейнера) объектами очистки (Gл =0,05Gк- масса люльки(75-150кг), Gн - масса одного изделия (объекта очистки), nн - количество изделий в одной люльке);кр=r+d=(b2/4+h2)0.5+d - радиус образующей мальтийского креста, b,h - соответственно ширина и высота люльки, d - диаметр вала люльки (при расчете Rкр принимают ориентировочно d=110мм);- ускорения свободного падения, м/с2 (9,8 м/с2)кр=(0,562/4+0,852)0,5+0,11=1 мк=100+230*3=790 кг Мз.м=790*9,8*1=7780 Нм Максимальный крутящий момент на преодоление сил гидравлического сопротивления. Мгс=Куд*Сх*Sx*(рж*Vn2/2)*Rкр*mр х = (b*l) площадь миделева сечения - это площадь проекции донной части люльки (контейнера), м2; Скорость перемещения люлек принимают Vn=0,5 м/сек. Значение средней скорости перемещения объектов в жидкости Vn=0,5 м/с достигается при частоте вращения вала ротора n=0,1 0,25 об/сек. Куд - коэффициент, учитывающий удар объекта очистки при входе в жидкость (1,1-1,5) Сх - коэффициент лобового сопротивления (1,1…1,3); рж - плотность раствора, кг/м3р - количество люлек, одновременно находящихся в растворе, шт. Все эти коэффициенты выбираются в зависимости от общей массы люльки. Мгс=1,15*1,2*1,27*(1490*0,52/2)*1*3=984,1 Нм Суммарный крутящий момент, прикладываемый к валу ротора. Мкр=Мзм+Мчс Мкр=7780+984,1=8764 Нм Мощность двигателя роторной установки. N=Mкр*2n гдеКПД кинематической цепи от двигателя до вала (вычисляется с учетом принятых редукторов, ременных или цепных передач и т. д.); n - частота вращения вала.=8764*2*3,14*0,1/0,53=10,4 Квт  Диаметр вала ротора. Диаметр вала ротора.=103*(Мкр/(0,2*(1-а4))1/3 В расчетах валов ротора принимают 150 Мпа. d=103*(8764/(0,2*150*  *(1-0))1/3>66,4 мм *(1-0))1/3>66,4 ммПринимаем d= 70 мм Мкр - крутящий момент, Нм; Мз.м - момент от одной люльки в период первоначальной загрузки, Нм; Gк - суммарная масса люльки (контейнера с объектами очистки), кг; Rкр - радиус креста, м; Мг.с - максимальный крутящий момент на преодоление сил гидравлического сопротивления.  - ускорение свободного падения; - ускорение свободного падения;  - коэффициент, учитывающий удар объекта очистки при входе в жидкость; - коэффициент, учитывающий удар объекта очистки при входе в жидкость;  - коэффициент лобового сопротивления ; - коэффициент лобового сопротивления ;  - площадь миделева сечения люльки (контейнера); - площадь миделева сечения люльки (контейнера);  - плотность раствора, кг/ - плотность раствора, кг/ ; ;  - скорость перемещения люлек, м/с; - скорость перемещения люлек, м/с;  - количество люлек одновременно находящихся в растворе, шт; d- диаметр вала, мм; - количество люлек одновременно находящихся в растворе, шт; d- диаметр вала, мм;  - значение допускаемого касательного напряжения МПа, а - отношение внутреннего диаметра полого вала к внешнему (для сплошного вала а=0) - значение допускаемого касательного напряжения МПа, а - отношение внутреннего диаметра полого вала к внешнему (для сплошного вала а=0)Таблица 4 Исходные данные расчета на прочность вала ротора установки.

Таблица 5 Таблица 5Результаты прочностного расчета вала роторной установки

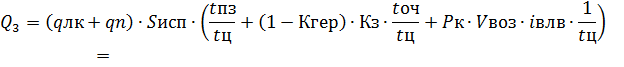

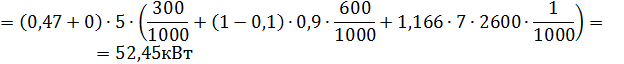

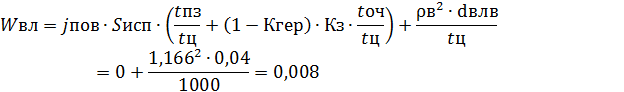

Теплотехнический расчет очистного оборудования. В моечно-очистных процессах до 70 % всех затрат приходится на тепловую энергию. Поэтому экономия тепла на постоянно работающем оборудовании является актуальной задачей ПДД на предприятиях АТ. Тепловой баланс моечных установок рассчитывают в процессе проектирования особенно тщательно. Целью расчета теплового баланса моечной установки является определение суммарного расхода тепла.  Таблица 6 Таблица 6Исходные данные: моечный машина очистка

Алгоритм теплового расчета моечных машин: Расход тепла на нагрев очищаемых изделий  где Сизд - удельная теплоемкость материала очищаемых изделий, кДж/кг*К; Тк - конечная температура очищаемых изделий, К; Ти - начальная температура очищаемых изделий, К;  G - производительность моечной установки, кг/ч. G - производительность моечной установки, кг/ч. Потери тепла через стенки оборудования.  где kп - коэффициент неучтенных потерь тепла через «тепловые мостики»; qн - норма тепловых потерь изолированными поверхностями оборудования, Вт/м2; Sпов - площадь поверхностей стенок оборудования, м2. Потери тепла в результате тепло- и массообмена раствора и воздуха   где,  где - ρв - плотность насыщенного воздуха при температуре, равной рабочей температуре раствора, кг/м3; Расход тепла на нагрев подпиточной воды для компенсации потерь раствора;  где - Ср - удельная теплоемкость раствора, принимаемая равной кДж/кг*К; Тподп - температура подпиточной (водопроводной) воды, принимаемая, К;  Общий расход тепла при эксплуатации моечной установки в рабочем режиме; Общий расход тепла при эксплуатации моечной установки в рабочем режиме; Расход тепла на разогрев раствора:  где - ρр - плотность раствора, кг/м3; Vр - объем раствора в моечной установке, м3; tраз - время для разогрева раствора от начальной температуры до рабочей, с. Потери тепла через стенки оборудования в период пуска:  Расход тепла, необходимый для ввода моечной установки в рабочий режим:  Расход пара в рабочем и пусковом режимах:   Где r - удельная теплота парообразования, кДж/кг. Qраб < Qпуск, тогда расчетная поверхность дополнительных теплообменников для обеспечения первоначального пуска установки,  Где Кто - коэффициент теплопередачи теплообменника (принимается в зависимости от материала теплообменника и теплоносителя),Вт/м2*К; Ттепл - температура теплоносителя (насыщенного пара или перегретой воды) К;  Расчетная поверхность рабочих теплообменников для обеспечения первоначального пуска установки, Расчетная поверхность рабочих теплообменников для обеспечения первоначального пуска установки,  Общая длина труб для рабочей батареи  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||