Расчет червячного редуктора. Курсовой проект Червяк. Исходные данные 6

Скачать 2.7 Mb. Скачать 2.7 Mb.

|

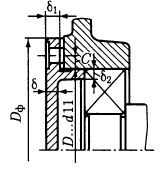

10 Конструирование элементов редуктора10.1 Конструирование корпуса редуктораКорпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, для организации системы смазки, также восприятия сил, возникающих в зацеплении редукторной пары, подшипниках, открытой передачи. Наиболее распространенный способ изготовления корпусов – литье из серого чугуна. Основные размеры редуктора, мм Толщина стенки редуктора  Диаметры болтов, соединяющих – редуктор с рамой  – корпус с крышкой у бобышек подшипников  – корпус с крышкой по периметру соединения  , принимаем , принимаем  – крышку редуктора с крышкой смотрового люка  Толщина фланцев редуктора – фундаментного  – корпуса  – крышки  Форма корпуса определяется технологическими, эксплуатационными и эстетическими условиями с учетом его прочности и жесткости. 10.2 Конструирование крышек подшипниковМатериалом для изготовления крышек подшипников выбираем чугун СЧ15. Основные геометрические параметры крышки подшипника представлены на рисунке 10.1.  Рисунок 10.1 – Основные геометрические параметры крышки подшипника Крышка для быстроходного вала. Крышка выполняется с отверстием для входного конца вала. Размеры конструктивных элементов крышки [2, стр.169] диаметр внешнего кольца подшипника  толщина стенки  ; ;диаметр винтов крепления  ; ;число винтов крепления  ; ; ; ; , ,  , ,  . .Крышки для тихоходного вала. Размеры конструктивных элементов крышки диаметр внешнего кольца подшипника  толщина стенки  ; ;диаметр винтов крепления  ; ;число винтов крепления  ; ; ; ; , ,  , ,  . .Размеры корпуса, крышек и других частей редуктора выбираются в соответствии с рекомендациями справочной литературы [1, 2, 3]. 11 Выбор муфтыДля соединения выходного конца привода и вала под коническим колесом выбираем торообразную муфту. Данный тип муфты обладает достаточной податливостью, позволяющей компенсировать возможную несоосность валов. Материал полумуфт – сталь Ст3 (ГОСТ 380–88), материал упругой оболочки – резина с пределом прочности при разрыве не менее 10 Н/мм2. 12 СмазываниеДля смазывания передачи применяем картерную систему. Глубина погружения червяка в масло примерно  . .При контактных напряжениях H = 210 МПа и окружной скорости V = 3,6 м/с по таблице 10.29 [1, стр.255] принимаем масло индустриальное И–Т–Д–220. Подшипники смазываются за счет разбрызгивания колесами и червяком масла из картера. Для слива масла используется сливное отверстие, закрываемое пробкой, с цилиндрической резьбой. |