отчет по педпрактике. отчет готовый. Исходные данные для дипломного проектирования 7

Скачать 1.51 Mb. Скачать 1.51 Mb.

|

|

СОДЕРЖАНИЕ 1. МЕСТО ПРОХОЖДЕНИЯ ПРАКТИКИ 4 1.1 История завода 4 1.2 Обзор продукции выпускаемой на предприятии 7 2. ИСХОДНЫЕ ДАННЫЕ ДЛЯ ДИПЛОМНОГО ПРОЕКТИРОВАНИЯ 7 2.1 Служебное назначение и техническая характеристика детали 8 2.2 Анализ технологичности конструкции детали 11 3. СВЕДЕНИЯ О ЗАГОТОВКЕ 13 4. ПРЕДВАРИТЕЛЬНОЕ ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА 14 5. КРАТКОЕ ОПИСАНИЕ СУЩЕСТВУЮЩЕГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 17 6 РАЗРАБОТКА КОНСТРУКЦИИ ПРИСПОСОБЛЕНИЯ 19 6.1 Разработка технического задания 19 6.2 Расчет и проектирование станочного зажимного приспособления 20 7. РАЗРАБОТКА УП 26 7.1. На основании разработанной КТИ составляем РТК (расчетно-технологическую карту) 26 7.2. Кодирование информации 26 8. СВЕДЕНИЯ ПО ОХРАНЕ ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ 30 8.1. Организация рабочих мест 30 9. СВЕДЕНИЯ О МЕТОДИЧЕСКОЙ ЧАСТИ 32 10. ПРЕДЛОЖЕНИЯ ПО УЛУЧШЕНИЮ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 33 СПИСОК ЛИТЕРАТУРЫ 34 ПРИЛОЖЕНИЕ А Альбом ТД Корпуса нижнего ПРИЛОЖЕНИЕ Б КЭ Корпуса нижнего ПРИЛОЖЕНИЕ В Чертежи 1. МЕСТО ПРОХОЖДЕНИЯ ПРАКТИКИПрактика проходила на АО «АМЗ «Вентпром» в отделе главного технолога (ОГТ). Реквизиты завода:

1.1 История заводаАртемовский машиностроительный завод «ВЕНТПРОМ» – уникальное, стремительно развивающиеся предприятие горного машиностроения на Урале. Единственный отечественный изготовитель вентиляторов главного проветривания шахт, тоннелей и метрополитенов. История развития -1927- Артёмовский машиностроительный завод имеет длинную и богатую историю, которая началась в 1927 г. на Рязанской земле в г. Скопин. В сентябре 1927 года на базе небольших мастерских был создан «Скопинский рудоремонтный завод комбинат «Москвауголь», который выпускал горно-шахтное оборудование для добычи угля. С началом Великой Отечественной Войны завод был эвакуирован на Урал подальше от линии фронта, в г. Артемовский, Свердловской области. С этого момента началась история Артемовского машиностроительного завода. -1941- Завод в трех эшелонах был эвакуирован на Урал и размещен на территории треста «Егоршинуголь». Заводские цеха были размещены в абсолютно неприспособленных помещениях: в гаражах, в бане, в небольших мастерских, во времянках. Так механический цех № 1 был размещен в клубе Артема и в надземных постройках бывших шахт «Филипп» и «София». Производство на новом месте было налажено в кратчайшие сроки и спустя три недели завод начал выпуск боеприпасов для Красной Армии. Основными рабочими завода в военное время были женщины и подростки. За смену каждый рабочий по плану должен был обработать 250 деталей для «Катюш», вес каждой детали составлял 12 с половиной килограмм. -1950- Переломный период в истории завода. В это время была определена основная специализация завода – вентиляторостроение. Завод впервые подвергся серьезной реконструкции, было осуществлено и техническое перевооружение. -1956- В 1956 г. в числе тридцати ведущих отраслевых предприятий Советского Союза, завод получил собственное специальное конструкторского бюро, разработки которого были отмечены многочисленными наградами. -1960- В 60-е годы на территории завода проводилась глобальная застройка, в эти годы были возведены основные сооружения завода: механо-сборочный цех, ремонтно-механический цех, инструментальный цех, начато возведение административного здания. -1970- В этот год происходит создание единственной в Советском Союзе станции аэродинамических испытаний. Артемовский машиностроительный завод стал лидером отечественного вентиляторостроения. -1980- Количество выпускаемых за год вентиляторов достигло 1200 шт., завод выполнял заказы из более чем 30 стран мира. -1990- Несмотря на экономические трудности, завод продолжал работать. Именно в это время были спроектированы и внедрены в производство уникальные газоотсасывающие вентиляторы, вентиляторы местного проветривания, новые одноступенчатые вентиляторы для метрополитенов. -2000-наши дни- Модернизация всех производственных процессов и полное обновление ассортимента выпускаемой продукции. Завод сегодня это современные обрабатывающие центры, плазменные раскроечные комплексы, окрасочные комплексы, японские сварочные роботы — все это подчинено одной главной задаче — производить современные, качественные и надежные вентиляторы. На территории предприятия находятся два сборочных цеха, каждый из которых включает в себя окрасочный участок; участок механической обработки; участок заготовительного и кузнечнопрессового производства; инструментальный цех; тарный участок; отдел электронной техники, занимающийся выпуском систем автоматического управления (САУ); собственные химическая лаборатория и метрология. 1.2 Обзор продукции выпускаемой на предприятииВ данное время в ассортимент завода в большинстве своём входят шахтные и метрополитеновские вентиляторы и вентиляторные установки главного проветривания шахт и тоннелей, что составляет узкую отрасль тяжёлого машиностроения. Завод уже более 60 лет лидирует на рынке России, так как является практически монополистом в данной области. Данная ситуация обязывает производить продукцию высокого качества, так как завод продаёт свои изделия не только в пределах России, но и в странах СНГ, ближнего и дальнего зарубежья. Большая часть выпускаемой продукции является уникальной, разработанной с учетом пожеланий заказчика.    2. ИСХОДНЫЕ ДАННЫЕ ДЛЯ ДИПЛОМНОГО ПРОЕКТИРОВАНИЯ2.1 Служебное назначение и техническая характеристика деталиДеталь «Корпус нижний» предназначена для размещения в ней стакана с установленными подшипниками качения, которые посажены на вал с заданной точностью. Также деталь является промежуточным звеном между корпусом и системой охлаждения вала и входит в состав установки циркуляционной.  По классификационной принадлежности деталь относится к корпусным деталям и имеет вид фланца ступенчатой формы, что способствует равной напряженности отдельных участков и упрощает изготовление. Во внутреннее отверстие с номинальным диаметром Ø180 устанавливается стакан с подшипниковой группой. Фиксация стакана в корпусе производится при помощи фланцевой крышки, для крепления которой на поверхности Ø305 предусмотрено 4 резьбовых глухих отверстия М12-7Н. Внешний диаметр Ø320 предназначен для установки детали в основной корпус, соединение с которым осуществляется посредством болтового соединения. Для этого в корпусе нижнем на поверхности Ø540 предусмотрено 8 сквозных отверстий Ø26, для обеспечения точности установки имеется сквозное отверстие Ø16 под штифт. Поверхность наружным диаметром Ø305 предназначена для установки детали в корпус системы охлаждения вала. Крепление осуществляется с помощью болтового соединения, для этого на поверхности Ø400 предусмотрено 6 глухих резьбовых отверстий М16. Для подачи масла в зону работы подшипников в корпусе нижнем предусмотрено сквозное отверстие с резьбой М10х1 на входе для крепления масленки. Корпус нижний изготавливается из стали 50Л ГОСТ977-88 – сталь для отливок обыкновенная. Сталь 50Л применяется для изготовления таких деталей, как шестерни, бегунки, колеса, зубчатые колеса подъемно-транспортных машин, валки крупно-, средне- и мелкосортных станов для прокатки мягкого металла. Сталь применяется в нормализованном или улучшенном состоянии и после поверхностного упрочнения с нагревом ТВЧ. Химический состав стали 50Л представлен в таблице 1.1, механические свойства в таблице 1.2. Таблица 1.1 – химический состав стали 40Х, в %

Таблица 1.2 – механические свойства стали 50Л, в %

2.2 Анализ технологичности конструкции деталиОдним из факторов, существенно влияющих на характер технологического процесса, является технологичность конструкции изделия. Деталь считается технологичной, если ее обработка ведется с максимальной производительностью и минимальной себестоимостью. При анализе на технологичность необходимо стремиться к наименьшему числу нетехнологичных элементов. Анализ детали производится для того что бы узнать удобна ли деталь в обработке, а так же найти менее трудоемкие и более экономичные способы получения деталей. При правильном подборе режущего инструмента обработка резанием данной стали производится на значительных режимах, что приводит к увеличению производительности и снижению себестоимости . Корпус нижний имеет отношение длины к диаметру L/D <1, что обеспечивает детали достаточную жесткость, как в процессе обработки (т.е. позволяет производить обработку заготовки на повышенных режимах, применение многоинструментальной обработки), так и при эксплуатации. Деталь – корпус нижний – изготавливается из стали 50Л, поэтому конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. Конфигурация и материал детали позволяют применять прогрессивные методы получения заготовок. При конструировании изделий используются простые геометрические формы, позволяющие применять высокопроизводительные методы производства. В процессе обработки предусмотрена удобная и надежная база. Заданные требования к точности размеров и формы детали вполне обоснованны. При разработке детали использованы стандартизация и унификация элементов деталей. Для снижения объема механической обработки предусмотрены допуски только по размерам посадочных поверхностей. При разработке обеспеченна достаточная жесткость детали. Предусмотрена возможность удобного подвода жесткого и высокопроизводительного оборудования к зоне обработки детали. Обеспечен свободный вход и выход инструмента из зоны обработки детали. При применении агрегатных или многопозиционных станков возможна одновременная установка нескольких деталей. С точки зрения механической обработки деталь имеет следующие недостатки в отношении технологичности. Глубина отверстия М10х1, достаточно велика и требует большой трудоемкости при изготовлении детали. Остальные обрабатываемые поверхности с точки зрения обеспечения точности и шероховатости не представляют технологических трудностей, позволяют вести обработку на проход и дают возможность обрабатывать несколько деталей одновременно высокопроизводительными методами. 3. СВЕДЕНИЯ О ЗАГОТОВКЕЗаготовительный участок на АО «АМЗ «Вентпром» располагает установками плазменной резки для раскроя листового проката, ленточными пилами для резки под различными настраиваемыми углами и кузнечно-прессовым участком для получения кованых заготовок. На выбор метода получения заготовки оказывают влияние: материал детали; ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали. Метод получения заготовки, обеспечивающий технологичность изготовляемой из нее детали, при минимальной себестоимости последней считается оптимальным. В данном случае наиболее оптимальным является метод получения заготовки литьем в кокиль. Таблица 2 – Сведения о заготовке

4. ПРЕДВАРИТЕЛЬНОЕ ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВАТип производства определяет выбор технологического оборудования, степень механизированных и автоматизированных процессов, технологическую оснастку и в целом весь технологический процесс. На первом этапе проектирования тип производства ориентировочно может быть определен в зависимости от массы детали и объема выпуска по таб. 3.1 и 3.2 Таблица 3.1 – Зависимость типа производства от объема годового выпуска и массы детали.

При массе детали Мд=104кг и объеме выпуска N=5000 , тип производства – среднесерийное. Одной из основных характеристик типа производства является коэффициент закрепления операций который определяется по формуле (1.1): где ΣО – суммарное число различных операций, закрепленных за каждым рабочим местом; ΣР – суммарное число рабочих мест, на которых выполняются данные операции. Располагая данными о штучном времени, сосчитанными в пункте 4.5, затраченном на каждую операцию, определим количество станков: где N – годовая программа выпуска деталей, шт; Тшт – штучное время, мин; FД – действительный годовой фонд времени, FД = 4008 ч; ηз.н. – нормативный коэффициент загрузки оборудования ηз.н.=0,7. Для каждой операции вычислим значение фактического коэффициента загрузки рабочего места по формуле (1.3) Количество операций выполняемых на одном рабочем месте, определяем по формуле (1.4) Все данные расчета записываем в таблицу 1.4. Определим коэффициент загрузки оборудования Данный показатель загрузки оборудования соответствует среднесерийному производству. При крупносерийном производстве используется групповая форма организации производства, характеризуемая периодическим запуском деталей партиями. Количество деталей в партии для одновременного запуска определяем по упрощенной формуле 1.6 где а – периодичность запуска в днях. Принимаем а=3; 254 – количество рабочих дней в году. Таблица 1.4 – Данные для расчета Кз.о.

5. КРАТКОЕ ОПИСАНИЕ СУЩЕСТВУЮЩЕГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССАОперационные карты представлены в Приложении 1 Анализируя имеющийся технологический процесс можно сделать следующие выводы: основная обработка детали производится на токарных многошпиндельных полуавтоматах, что значительно увеличивает вспомогательное время на транспортирование и базирование детали, и как следствие, приводит к повышению штучного времени, а, следовательно, и повышению себестоимости изделия. Технологическая оснастка, указанная в базовом технологическом процессе, с низкой степенью механизации. Оборудование морально устаревшее. Дополнительные операции и переходы говорят о том, что режимы резания назначены нерационально. В целом, технологический процесс обеспечивает требования заложенные конструктором, заданную точность и качество поверхностей. В таблице 4 приведем список оборудования и инструментов, использованных для изготовления детали «Корпус нижний» пооперационно. Таблица 4 - Базовый вариант маршрута обработки детали «Корпус нижний»

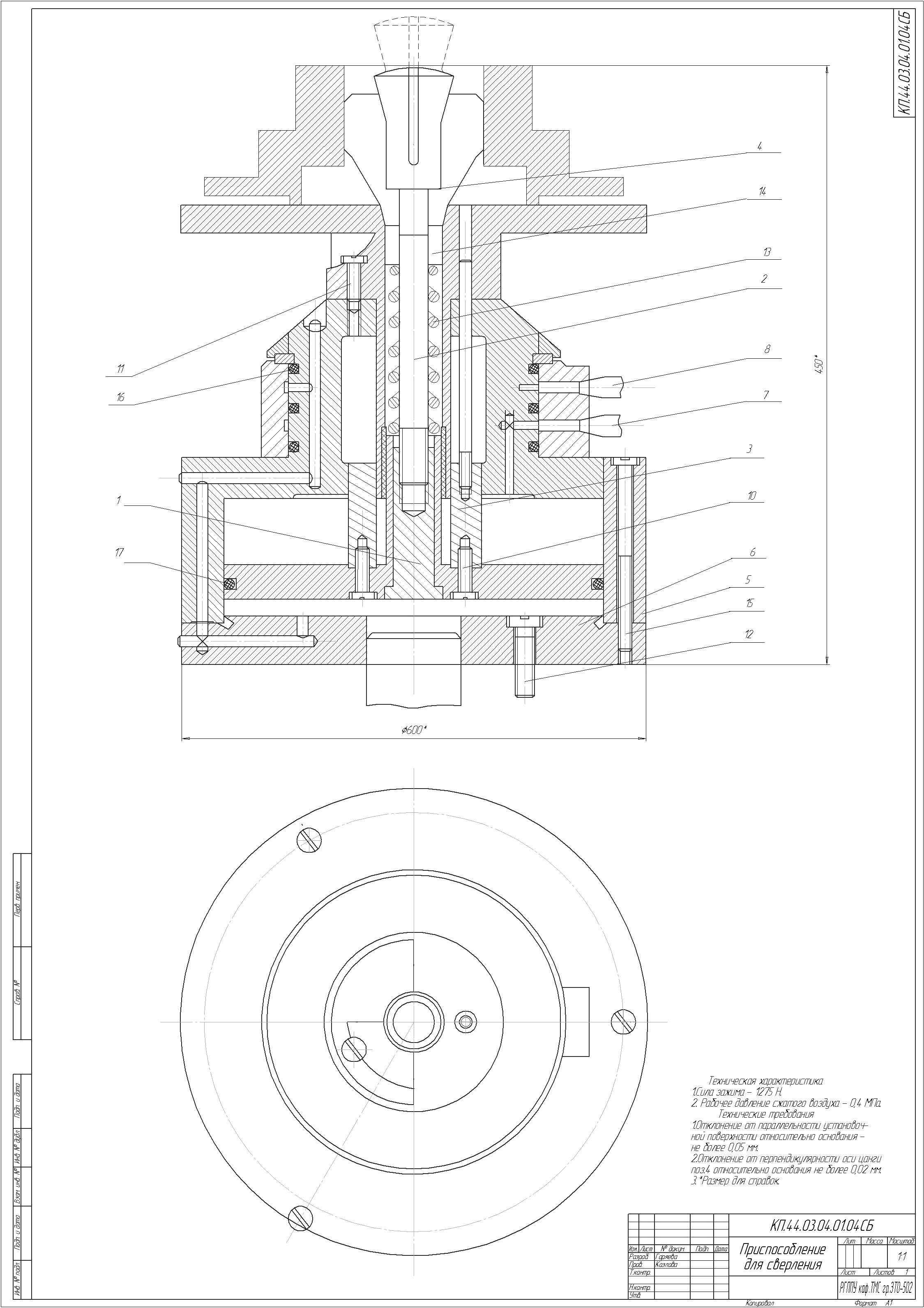

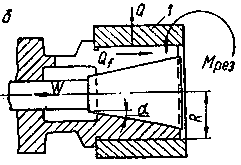

6 РАЗРАБОТКА КОНСТРУКЦИИ ПРИСПОСОБЛЕНИЯПроектирование средств технологического оснащения производится на основе максимального использования нормализованных, стандартизированных деталей и сборочных единиц. Разрабатываемая конструкция должна быть прогрессивной, рентабельной и удобной в эксплуатации. Кроме того, она должна способствовать облегчению условий труда и повышению его производительности за счет сокращения машинного и вспомогательного времени на обработку. 6.1 Разработка технического заданияНаименование и область применения. Приспособление для крепления детали пневматическим зажимом при обработке отверстий на фрезерном станке с ЧПУ. Цель и назначение разработки Проектируемое приспособление должно обеспечить: точную установку и надежное закрепление заготовки полумуфты, а также постоянное во времени положение заготовки относительно стола станка и режущего инструмента с целью получения необходимой точности размеров и формы расположения отверстий; удобство установки, закрепления и снятия заготовки; время установки заготовки не должно превышать 0,5 мин; рост производительности труда на данной операции на 10-15%. Технические требования Тип производства – среднесерийное; Программа выпуска – 5000 шт.; Установочные и присоединительные размеры приспособления должны соответствовать многошпиндельному станку Время закрепления заготовки не более 0,05 мин; Уровень унификации и стандартизации деталей приспособления 70%; Входные данные о заготовке, поступающей на агрегатную операцию: Наибольший диаметр заготовки 540-1 высота заготовки 180 мм, шероховатость основания Rа = 12,5 мкм; Базовая поверхность – отверстие диаметром 180Н8, шероховатость поверхности Ra6,3мкм Приспособление обслуживается оператором 3-го разряда. Техническая характеристика станка: размеры рабочей поверхности стола 630 мм; расстояние от оси шпинделя до стола 10-600 мм; Характеристика режущего инструмента: сверло спиральное Ø14 мм сверло спиральное Ø10,2 мм метчик машинный М16 метчик машинный М12 Операция выполняется в две позиции; Режимы резания, штучное время на операцию приведены в операционной карте; Коэффициент загрузки на данной операции Кз = 0,37 6.2 Расчет и проектирование станочного зажимного приспособленияНа рисунке 1 указанно приспособление для обработки шести резьбовых отверстий диаметром М16 и четырех резьбовых отверстий диаметром М12 на агрегатном станке. Приспособление устанавливается на столе станка и закрепляется винтами 12. Деталь устанавливается на фланец 9 по внутреннему отверстию с упором в торец. Фланец является съемным, его можно заменить при изменении размеров базовых поверхностей детали. При переключении распределительного крана сжатый воздух через штуцер 7 поступает в верхнюю полость пневмоцилиндра, встроенного в корпус приспособления, и перемещает поршень 6 со штоком 1 и цангой 4 вниз. При этом цанга разжимается и зажимает обрабатываемую деталь. После обработки всех отверстий распределительный кран переключается, и сжатый воздух через штуцер 8 и воздушные каналы в пневмоцилиндре и его крышке поступает в нижнюю полость пневмоцилиндра и перемещает поршень 6 со штоком 1 и тягой 11цангой 4 вверх. Лепестки цанги под действием упругих сил сжимаются, и обработанная деталь освобождается от зажима.  Рисунок 1 Находим диаметр цилиндра где ρ – давление сжатого воздуха (ρ = 0,4 мПа); η – коэффициент полезного действия (η = 0,8…0,9); Рпорш – сила на штоке, н. При составлении уравнения моментов относительно оси детали трением детали можно пренебречь, т.к. будем полагать, что усилие резания Рх полностью воспринимается силами трения на опорной поверхности и реакция опорной поверхности равна нулю. Погрешность базирования при зажиме на цанговую оправку равна нулю, т.к. цанга не только закрепляет деталь, но и центрирует ее. При обработке возникает момент резания Mрез, стремящийся повернуть деталь вокруг оси. Ему противодействует момент силы трения Mтр, возникающий между базовой поверхностью детали и установочной поверхностью цанги. Суммарная сила зажима, развиваемая всеми лепестками цанги, определяется по формуле: Откуда  Рисунок 2  Величина коэффициента зависит от условий обработки заготовок на станке: где К0 – гарантированный коэффициент запаса при всех случаях обработки; K1 – коэффициент, зависящий от вида базовой поверхности заготовки (обработанная или необработанная); К2 — коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента; К3 — коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей; К4 — коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления; К5 - коэффициент, учитываемый при наличии моментов, стремящихся повернуть обрабатываемую деталь вокруг ее оси.  [4, ст.141] [4, ст.141]принимаем 2,5 Учитывая, что мы сверлим одновременно 10 отв. получаем Находим крутящий момент, действующую на деталь где См – коэффициент; у, q – показатели степеней; s – подача на оборот, мм/об D – диаметр сверла, мм;  [4, ст.281] [4, ст.281]D = 14; 10,2 мм S = 0,32 мм Находим силу зажима откуда где k = 1,5 – коэффициент надежности сцепления. По справочной таблице [4, табл.17, стр 91] принимаем стандартный пневмоцилиндр Dц = 160 мм. Остальные параметры принимаем по ГОСТ15608-81. При упоре заготовки в бурт оправки и при неподвижной цанге зависимость между силой зажима и силой на штоке силового привода выражается формулой где α – половина угла при вершине конуса цанги; φ – угол трения в цанге. 7. РАЗРАБОТКА УПВ качестве примера управляющей программы приведем обработку контура первым резцом в операции 005. 7.1. На основании разработанной КТИ составляем РТК (расчетно-технологическую карту)Таблица 5 – Расчетно-технологическая карта

7.2. Кодирование информации7.2.1 Формат управляющей программы В соответствии с разрешенными в данной системе ЧПУ командами G и М приведем формат УП. G96 S2=280 M2=3 F0.5 Где G96 – круговая интерполяция против часовой стрелки S2=280 – число оборотов шпинделя 280мм/об M2=3 – Инструмент с механическим приводом включить по часовой стрелке F0.5 – подача 0.5 мм/мин В данном формате номер кадра допускается не указывать. 7.2.2 Перечень используемых G и М функций. Подготовительные и вспомогательные команды, используемые при составлении УП : Т – функция инструмента. Указывает номер инструмента или его позицию. М3 – Включение вращения шпинделя по часовой стрелке (вспомогательная функция). М6 – функция смены инструмента М8/М9 – включение/отключение подачи СОЖ М5 – выключение шпинделя М2 – конец УП S – скорость главного движения. Определяет частоту вращения шпинделя F – функция подачи. Обозначает скорость рабочей подачи G0 – перемещение на быстром ходу в заданную точку. G1 – Линейная интерполяция (перемещение с запрограммированной подачей по прямой к точке) G02/G03 – круговая интерполяция (движение по дуге с программируемой подачей в положительном/отрицательном направлении). Формат цикла обработки:

7.2.3 Управляющая программа На основании разработанных КТИ и РТК составляем управляющую программу Таблица 6 – Карта кодирования информации

8. СВЕДЕНИЯ ПО ОХРАНЕ ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ8.1. Организация рабочих местВ процессе прохождения преддипломной практики я обратил особое внимание на то, что на АО «АМЗ «Вентпром»» уделяется значительное внимание созданию безопасных условий труда. При проектировании участков были учтены все существующие нормативы по расположению оборудования, обеспечению надлежащего уровня освещенности рабочих мест и соблюдению правил по уменьшению уровня шума. Станки снабжены деревянными пристаночными трапами, защитными ограждениями движущихся и вращающихся деталей станков, обязательно наличие заземления. При организации рабочих мест руководствовались следующими документами: 1) Р2.2.2006-05 «Руководство по гигиенической оценке факторов рабочей среды и трудового процесса. Критерии и классификация условий труда»; 2) СН 2.2.4/2.1.8.566-96 «Производственная вибрация, вибрация в помещениях жилых и общественных зданий»; 3) СН 2.2.4/2.1.8.562-96 «Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки»; 4) СНИП 23-05-95 «Естественное и искусственное освещение»; 5) ГОСТ 31319-2006 («ЕН 14253:2003») «Вибрация. Измерение общей вибрации и оценка ее воздействия на человека». Ведется постоянный мониторинг рабочих мест. Исходя из результатов замеров уровня шума, вибрации, освещенности, микроклимата и др. факторов производится оценка условий труда на рабочих местах – Приложение 4. В случае необходимости разрабатываются и внедряются мероприятия по улучшению условий труда. Большое значение имеет наличие средств индивидуальной защиты на рабочих местах. Для защиты от шума рабочие используют специальные наушники и беруши. Для минимизации воздействия вредных факторов на дыхательные пути применяется «Лепесток-200». Так же все рабочие снабжены спецодеждой (роба, обувь, перчатки, головные уборы). Для защиты глаз применяются противоударные очки. Для очистки и защиты кожных покровов рабочим выдаются мыло и специальные кремы. В случае наличия химических воздействий производится обеспечение работников молочными продуктами. 9. СВЕДЕНИЯ О МЕТОДИЧЕСКОЙ ЧАСТИЗначительным минусом для АО «АМЗ «Вентпром»», по моему мнению, является отсутствие в учебном классе учебных программ для переподготовки станочников, работающих на универсальном оборудовании на станочников, работающих на станках с ЧПУ. Для переобучения работники направляются на учебные курсы в специализированные центры переподготовки. Так в 2011 году технологи ОГТ прошли курсы повышения квалификации в Ужно-Уральском государственном университете по программе «Технология машиностроения. Программирование обработки на станках с ЧПУ». В 2012 году прошли курсы по обучению технологов программному обеспечению FeatureCAM в фирме Делкам-Урал. Так же возможен вариант преподавания приглашенных педагогов в учебном классе. Периодически на АМЗ в учебном классе проводятся встречи с представителями производителей режущего инструмента, ознакомливающими ИТР с вышедшими новинками. 10. ПРЕДЛОЖЕНИЯ ПО УЛУЧШЕНИЮ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССАПроанализировав технологический процесс совместно с внешним руководителем (от предприятия) нами был выдвинут ряд предложений по его усовершенствованию: 1) На основе анализа базового технологического процесса и выявленных недостатков просматривается возможность уменьшить трудоемкость изготовления детали за счет применения для основной обработки высокопроизводительных станков с ЧПУ, обеспечивающих не только высочайшую точность и производительность резания при большом сроке службы, но также продуктивность и, тем самым, максимальную экономичность. Кроме того, замена автоматов на станки с ЧПУ позволяет уйти от трудоемких и дорогостоящих в изготовлении копиров, а так же дает пользователю возможность свободного выбора наилучшей технологии обработки. Применение обрабатывающих центров, в значительной степени позволит уменьшить дорогостоящие производственные площади. Появляется возможность применения многостаночности. Как следствие, из вышесказанного, является снижение себестоимости продукции. 2) Использовать современный режущий инструмент со сменными пластинами. 3) Спроектировать механизированное приспособление для зажима детали при фрезеровании лыски. СПИСОК ЛИТЕРАТУРЫБезъязычный В.Ф. Основы технологии машиностроения [Текст]: учеб для вузов / В.Ф. Безъязычный. - М.: Машиностроение, 2013. - 568 с.: ил. 2. Горбацевич А.Ф., Шкред В.А., . Курсовое проектирование по технологии машиностроения.: Учебное пособие для машиностроительных спец. вузов – 4-е изд., переработка и дополнение – Мн.: Высшая школа,1983-256 с. 3. Должиков В.П. Разработка технологических процессов механообработки в мелкосерийном производстве: Учебное пособие. – Томск: Изд-во ТПУ, 2003. – 324 с. 5. Козлова Т.А. Курсовое проектирование по технологии машиностроения.: Учеб.пособие – Екатеринбург: Издательство Урал.гос.проф.-пед. университета 2001-169 с. 4. Справочник технолога-машиностроителя. В 2-х томах. Том 2/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп.. – М.: Машиностроение, 1986. – 496 ст. 6. Сысоев С.К. Технология машиностроения. Проектирование технологических процессов: учеб. пособие / С. К. Сысоев, А.С. Сысоев, В.А. Левко. - СПб.: Изд. «Лань», 2016. – 352 с. (Режим доступа: http://e.lanbook.com/view/book/71767/page345/. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||