Испытание и исследование строительных материалов

Скачать 13.91 Mb. Скачать 13.91 Mb.

|

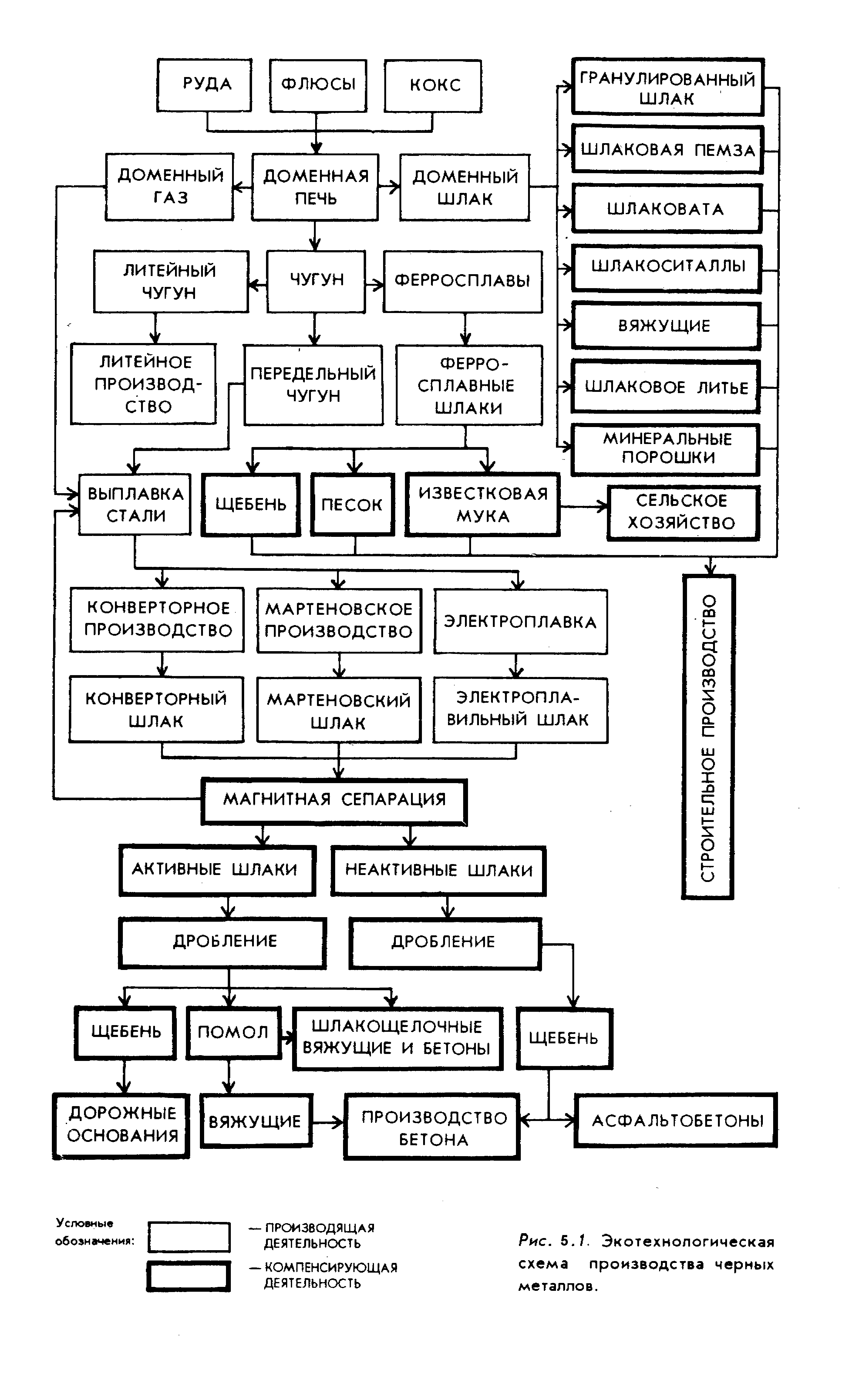

Глава 5. МЕТАЛЛУРГИЧЕСКИЕ И ТОПЛИВНЫЕ ШЛАКИ 5.1. КЛАССИФИКАЦИЯ МЕТАЛЛУРГИЧЕСКИХ ТОПЛИВНЫХ ШЛАКОВ. Металлургическими шлаками называют силикатные системы, получаемые в виде отходов при выплавке металлов. Структура и плотность шлаков зависит от химико-минералогического состава и скорости охлаждения расплава. При медленном охлаждении образуется плотная кристаллическая структура, при быстром — пористая стекловидная. Различают шлаки текущего выхода и отвальные. Отвальный шлак получается в результате слива шлакового расплава в отвал с последующей его разработкой. Он представляет собой кусковой материал с крупностью отдельных кусков до 100—150 мм, содержит посторонние примеси, а также продукты распада в виде порошкообразных включений. Классификацию шпаков черной металлургии можно проследить по экотехнологической схеме производства черных металлов (рис 5.1). Первое место по объему и значению для строительной индустрии принадлежит доменным шлакам, получаемым в качестве неизбежного побочного продукта при выплавке чугуна из железных руд. Значительно меньшие масштабы имеет применение сталеплавильных шлаков, которые в зависимости от способа выплавки подразделяются на мартеновские, конверторные и электрс-сталеплавильные. При выплавке черных металлов образуются также ферросплавные шлаки, которые подразделяются в зависимости от элемента, добавляемого к железу для получения ферросплава: феррохром, ферросилиций, ферротитан и др. Шлаки, формируясь из пустой породы, флюсов, продуктов окисления расплава, футеровки печей, имеют сложный химический и фазовый состав. По соотношению главнейших окислов — SiО2 , СаО , Al2O3 , МgО — устанавливают основность и активность шлаков. Модуль основности определяют по отношению: M0= (CaO+MgO)/(SiO2+Al2O3) По M0 шлаки подразделяются на основные M0>1и кислые M0<1. Модуль активности определяют по отношению: Ma=Al2O3/SiO2 Шлаки считаются активными, если Мa> 0,25.  В некоторых случаях определяют модуль кислотности: M0= (SiO2+Al2O3)/(CaO+MgO) При М > 1,2 шлаки относятся к сверхкислым. По содержанию окислов в процентах, определяющих главнейшие свойства шлаков, их подразделяют на следующие виды: кремнистые SiO2 > 40 глиноземистые Al2O3>15 известковые CaO > 50 магнезиальные МgO > 10 железистые FeO > 5 марганцевистые МgO > 5 фосфористые P2O5 титанистые TiO2> 5 сернистые CaS > 5 Химические составы доменных шлаков на заводах, использующих руды одного бассейна, довольно близки (табл. 5. 1). Так, для заводов центрального района Европейской части России характерны основные шлаки с модулем основности М0>1, сравнительно низким содержанием глинозема; они высокосернистые, маломагнезиальные, с переменным содержанием окислов марганца. Доменные шлаки предприятий Урала и Сибири, работающие на малосернистом Кузнецком коксе, имеют более, низкую основность и относятся преимущественно к кислым. 'Они содержат больше глинозема, окислов магния, меньше серы. Химический и фазовый состав сталеплавильных шлаков более сложен, чем доменных, что обусловлено наличием легирующих элементов, раскислителей, влиянием огнеупорной футеровки печей и др. факторов. Характерной особенностью шлаков черной металлургии является неустойчивость структуры, склонность их к распаду. Структура шлака обуславливается, главным образом, его химическим составом и режимом охлаждения. Удаление доменных шлаков в виде жидких расплавов при одновременном быстром охлаждении водой или сжатым воздухом позволяет получать их преимущественно в стекловидном гранулированном состоянии. Химический и минералогический состав доменных гранулированных шлаков довольно постоянен, устойчив во времени, что гарантирует высокое качество получаемых на их основе материалов. Сталеплавильные шлаки отличаются значительными колебаниями химического состава: от ультраосновных с М0=4 до ультракислых с М0=0..1. Медленное охлаждение способствует практически полной кристаллизации и отсутствию в их составе стекла. Они подвержены распаду в результате перекристаллизации отдельных фаз. Устойчивость структуры шлаков против всех видов распада характеризуется потерей массы в процентах при пропаривании проб шлакового щебня в автоклаве в течение 10 ч., и по этому показателю они делятся на группы в соответствии с табл. 5. 2. Таблица 5.1. Химический состав металлургических шпаков.

Характерной особенностью шлаков черной металлургии является неустойчивость структуры, склонность их к распаду. Структура шлака обуславливается, главным образом, его химическим составом и режимом охлаждения. Удаление доменных шлаков в виде жидких расплавов при одновременном быстром охлаждении водой или сжатым воздухом позволяет получать их преимущественно в стекловидном гранулированном состоянии. Химический и минералогический состав доменных гранулированных шлаков довольно постоянен, устойчив во времени, что гарантирует высокое качество получаемых на их основе материалов. Сталеплавильные шлаки отличаются значительными колебаниями химического состава: от ультраосновных с М0=4 до ультракислых с М0=0..1. Медленное охлаждение способствует практически полной кристаллизации и отсутствию в их составе стекла. Они подвержены распаду в результате перекристаллизации отдельных фаз. Устойчивость структуры шлаков против всех видов распада характеризуется потерей массы в процентах при пропаривании проб шлакового щебня в автоклаве в течение 10 ч., и по этому показателю они делятся на группы в соответствии с табл. 5. 2. Таблица 5. 2.

Для получения устойчивой структуры сталеплавильные шлаки выдерживают в отвалах не менее года, подвергают термообработке, увлажнению; ускорению распада способствует дробление и помол. Активность шпаков характеризуется прочностью на сжатие образцов, изготовленных из молотого шлака. По активности шлаки подразделяют на группы в соответствии с табл. 5. 3. Таблице 5. 3.

Золы и шлаки ТЭЦ. Зола — это несгорающий остаток, образующийся из минеральных примесей топлива при полном его сгорании и осажденный из дымовых газов золоулавливающими устройствами, с размерами зерен менее 0,16 мм. В зависимости от вида топлива зола подразделяется на антрацитовую, каменноугольную, буроугольную, сланцевую, торфяную и др По способу удаления золы от тепловых агрегатов она подразделяется на золу сухого отбора — зола-унос и золу мокрого отбора — зола гидроудаления. Зола-унос получается в результате очистки дымовых газов золоуловителями и представляет из себя тонкодисперсный материал с весьма малым размером частиц, что позволяет использовать ее для ряда производств без дополнительного помола. Зола мокрого отбора образуется при удалении ее с помощью воды в виде пульпы по золопроводам. Топливный шлак — это материал, образующийся в топках .тепловых агрегатов, скапливающийся в нижней части топочного пространства и удаляемый в жидком или спекшемся состоянии. При совместном удалении золы и шлака гидротранспортом на тепловых электростанциях образуется так называемая золошлаковая смесь. По химическому составу золы и шлаки ТЭЦ аналогично металлургическим подразделяются на основные, кислые, нейтральные. Основные золы содержат гидравлически активные компоненты и во многих случаях являются самостоятельными вяжущими. Кислые золы имеют свойства типичных пуццоланов и могут использоваться как активные минеральные добавки. Анализ химического состава зол и шлаков, применяемых в нашей стране и за рубежом , (табл. 5.4) показывает, что самым важным оксидом в составе зол является SiO2 , количество которого, как правило, составляет свыше 30...40%. Вместе с тем необходимо отметить довольно высокое содержание Аl2О3 и Fe2O3. Таблица 5.4. Химический состав зол ТЭЦ

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||