Испытание и исследование строительных материалов

Скачать 13.91 Mb. Скачать 13.91 Mb.

|

|

Л. В. Юдина  Испытание и исследование строительных материалов Л.В. Юдина Испытание и исследование строительных материалов Учебное пособие Ижевск Издательство ИжГТУ 2005 УДК: 519.6.502(075) Рецензенты: В.В. Козлов, доктор техн. наук, профессор, (Московский государственный строительный университет) А.И. Скляднев, канд. техн. наук., заместитель начальника Управления организации научно-технических исследований и конкурсов Федерального дорожного агентства Минтранса России. Юдина Л.В. Испытание и исследование строительных материалов: учебное пособие. – Ижевск: издательство ИжГТУ, 2004. – с., с илл. ISBN В книге рассматриваются теоретические основы и методики выполнения лабораторных работ по курсу «Материаловедение. Технология конструкционных материалов» в соответствии с государственным образовательным стандартом высшего профессионального образования по направлению подготовки 653500 «Строительство». Включает следующие основные разделы: неорганические и органические вяжущие, бетоны, строительные растворы, полимерные материалы, а также материалы специального функционального назначения. Учебное пособие предназначено для студентов высших и средних учебных заведений строительных специальностей, а также для инженерно-технических работников строительной отрасли. УДК: 519.6.502(075) ISBN © Юдина Л.В., 2005 ПРЕДИСЛОВИЕ.  Дисциплина «Материаловедение. Технология конструкционных материалов» согласно государственному образовательному стандарту профессионального образования по направлению 653500 – Строительство входит в состав дисциплин, обеспечивающих общую фундаментальную подготовку инженеров строительного профиля всех специальностей 29 группы. Она является базовой для профилирующих дисциплин: металлических, железобетонных, деревянных и других конструкций, архитектуры, технологии строительного производства, экономики и организации строительства. Данное учебное пособие предназначено для выполнения лабораторных работ по строительным материалам, целью которых является закрепление теоретического курса. Оно поможет выполнить следующие задачи, обеспечивающие подготовку специалистов широкого профиля: - необходимость использования ГОСТа «Номенклатура показателей качества продукции и ее технический уровень»; - усиление роли стандартизации в повышении качества материалов и изделий; - изучение взаимосвязей состава, строения и свойств материала, принципов оценки показателей его качества; - установление требований к материалу по номенклатуре показателей качества: назначению, технологичности, механическим свойствам, долговечности, конкурентоспособности и др. Книга включает следующие разделы: - Основные свойства строительных материалов. - Природные каменные материалы - Керамические материалы и изделия. - Металлические материалы. - Неорганические вяжущие вещества. - Бетоны. - Строительные растворы. - Лесные материалы. - Битумные и дегтевые вяжущие. Гидроизоляционные материалы. - Полимерные материалы. - Теплоизоляционные материалы. - Лакокрасочные материалы. - Металлургические и топливные шлаки в строительстве. Автор выражает признательность кафедре строительных материалов Московской государственной строительной академии, возглавляемой проф. В.В. Козловым, за анализ и ценные замечания по содержанию учебного пособия. ВВЕДЕНИЕ.  Для возведения гражданских и промышленных зданий, инженерных сооружений требуется большое количество различных строительных материалов. Их стоимость от общей стоимости строительства составляет более 60 %. Для правильного использования строительных материалов необходимо знать их свойства и область применения. Изучением свойств материалов занимается наука «Материаловедение». Все строительные материалы и изделия должны соответствовать Государственным стандартам (ГОСТ), разрабатываемым на основе новейших достижений науки и техники. В ГОСТах даются определение и назначение материала, классификация, технические требования, условия изготовления, хранения и транспортировки материала. Испытание строительных материалов также регламентируется ГОСТами, и на их основе разрабатывается методика определения свойств материалов. Лабораторное определение свойств строительных материалов играет большое значение в повышении качества, долговечности, сохранности и экономичности строительных конструкций. В стандартах требования к свойствам материалов выражены в виде марок. Марка строительного материала – условный показатель, устанавливаемый по главнейшим эксплуатационным характеристикам или комплексу важнейших свойств. Так, существуют марки по плотности, прочности, морозостойкости, водонепроницаемости и тд. Большое значение в определении качества строительного материала играет отбор проб, которые должны быть усредненными. Средней пробой называется небольшое количество материала, соответствующее по своему химическому составу, размерам, физико-химическим свойствам всей партии материала. Величина партии и средней пробы определяется ГОСТами или ТУ. Материал отбирают порциями с помощью специальных приспособлений, которые в дальнейшем составят среднюю пробу. Среднюю пробу кусковых и сыпучих материалов подвергают сокращению путем квартования. Пробу тщательно перемешивают и насыпают в виде конуса. Совком делают усеченный конус, который делят сверху двумя взаимно перпендикулярными линиями на четыре равные части - сектора. Две противоположные части отбрасывают, а две оставшиеся снова подвергают квартованию до получения средней пробы необходимой величины. При необходимости пробу измельчают. После получения средней пробы приступают к испытаниям строительного материала или изделия по стандартной методике. Лабораторные работы по строительным материалам следует проводить по подгруппам (лабораторная группа). Для обеспечения максимальной самостоятельности лабораторную группу студентов делят на бригады с учетом трудоемкости отдельных лабораторных испытаний. Результаты выполнения лабораторных работ оформляют в виде таблиц, графиков, делают выводы о соответствии материала требованиям ГОСТ и дают рекомендации по его применению. Если показатели свойств материала имеют незначительные отклонения от стандарта, необходимо сформулировать рекомендации по улучшению его качества. Наряду со стандартными испытаниями материала в рамках самостоятельной работы, в форме исследовательской экспериментальной работы рекомендуется использование нестандартных приборов и оборудования. Для самостоятельной работы рекомендуются следующие темы:

Глава 1.  ОСНОВНЫЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ.

Для правильного использования строительных материалов при возведении зданий и сооружений необходимо знать их физические и механические свойства. Можно выделить следующие группы свойств:

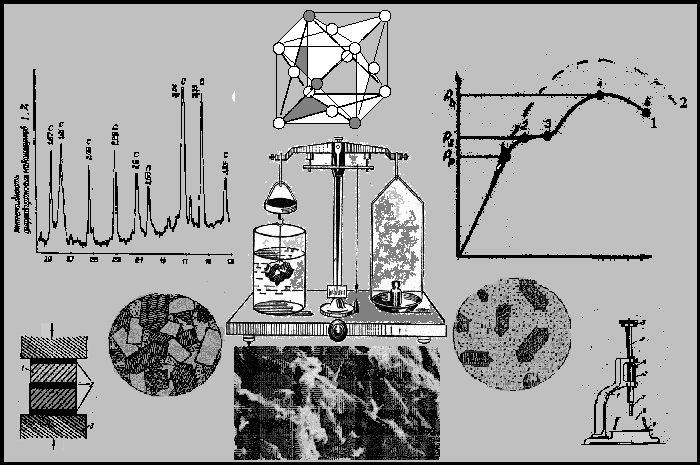

Для глубокого понимания свойств строительного материала необходимо знание его строения (структуры). Под структурой материала подразумевают взаимное расположение, форму и размеры частиц материала, наличие пор, их размер и характер. Различают три уровня структуры материала:

Для качественной оценки структурных характеристик применяют методы рентгеноструктурного анализа, термический и спектральный анализы (см главу 5). Важными характеристиками материала являются химический, минеральный и фазовый составы. Химический состав определяет способность материала к химическим превращениям под влиянием других веществ, а также физических и биологических воздействий. В зависимости от химического состава строительные материалы подразделяют на следующие виды:

Если в минеральном материале преобладает двуоксид кремния (SiO2), то он сравнительно стоек к слабым кислотам, но взаимодействует с основными оксидами (CaO, MgO). Если в материале преобладают основные оксиды, он разрушается кислотами, но более стоек к действию слабых щелочей. Минеральные материалы хорошо противостоят действию огня, они биостойки. Материалы из органического сырья при обычной температуре стойки к действию слабых кислот и щелочей (до 5%-ой концентрации), имеют ограниченную биостойкость, склонны к возгоранию. Металлы обладают хорошей электро- теплопроводностью, легко подвергаются химической, электрохимической и другим видам коррозии. Минеральный состав характеризуется содержанием в материале природных и искусственных минералов. Так, портландцемент состоит из нескольких искусственных минералов: силикатов (алит, белит), алюминатов (целит), ферритов кальция, синтезированных при обжиге природной сырьевой смеси в печах. Горная порода гранит состоит из природных минералов: зернисто-кристаллического кварца 20-40%, полевых шпатов (ортоклаза) 40-70%, слюд (биотит, мусковит) 5-20%. Фазовый состав. Существуют однофазные, двухфазные и многофазные системы. Фаза – это равновесное состояние вещества, отличающееся по своим физическим свойствам от других фаз (газовые, жидкие, кристаллические фазы). Так, при затвердевании расплавленного металла образуется двухфазная система: жидкий металл + твердая кристаллическая фаза. При твердении искусственных, безобжиговых каменных материалов образуется как аморфная, так и кристаллическая фазы. Керамические материалы после обжига включают в себя при остывании стекловидную фазу застывшего расплава, кристаллические зерна, кристаллизующиеся в дисперсную фазу, представленную нерасплавившимися частицами. Свойства материалов обуславливаются, прежде всего, составом и структурой. Взаимосвязь этих параметров играет важную роль при решении практических задач по применению строительного материала. Так, пористая структура способствует снижению средней плотности, прочности, водостойкости, но при этом понижается теплопроводность, улучшаются теплоизоляционные свойства. Плотные материалы обладают повышенной прочностью, водостойкостью, морозостойкостью; это обуславливает их повышенную долговечность. Взаимосвязь основных свойств строительных материалов можно проследить по таблице 1.1. Таблица 1.1. Показатели физических свойств некоторых строительных материалов.

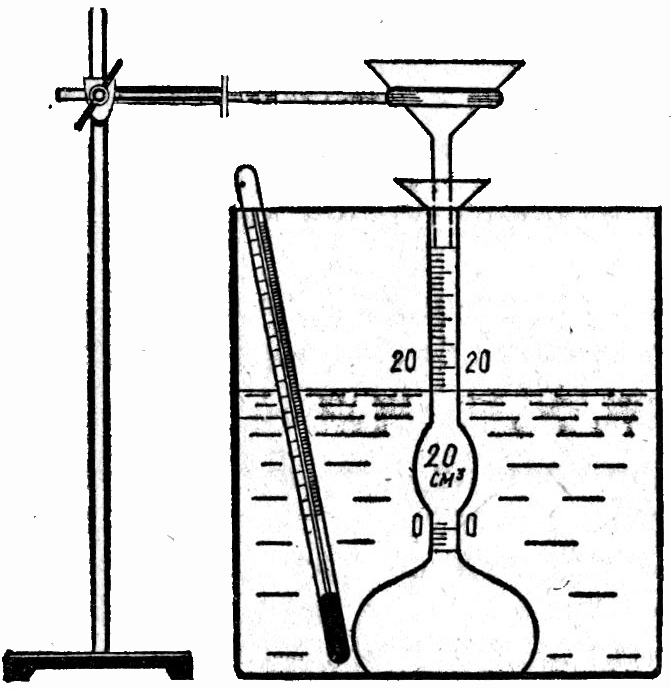

1.2. ОПРЕДЕЛНИЕ ИСТИННОЙ ПЛОТНОСТИИ Истинная плотность – это масса единицы объема материала в абсолютно плотном состоянии, т.е. без пор и пустот. Определяется по формуле: ρ=m/Va, где m – масса материала, г; V – объем материала в абсолютно плотном состоянии, см3. Для получения образца материала в абсолютно плотном состоянии его измельчают, просеивают через сито № 02 (размер отверстия 0,2 мм), высушивают до постоянной массы в сушильном шкафу при температуре 105-110 ºC, а затем охлаждают в эксикаторе. Из полученного порошка отбирают пробу и определяют объем в плотном состоянии с помощью пикнометра или объемомера. Определение истинной плотности с помощью объемомера (колбы Ле–Шателье). Объемомер Ле–Шателье (рис. 1.1) представляет из себя колбу с воронкой в верхней части и расширением в средней части. Выше и ниже расширения нанесены две черты, объем между которыми составляет 20 см3. Объемомер заполняют до нижней риски (по нижнему мениску) жидкостью, инертной по отношению к материалу (водой, безводным керосином, спиртом). Отвешивают на часовом стекле 60..70 грамм порошка с точностью до 0,01 гр. Затем небольшими порциями порошок всыпают так, чтобы в шейке объемомера не могли образоваться пробки. Материал всыпают до тех пор, пока уровень жидкости не достигнет верхней черты, что будет соответствовать абсолютному объему материала 20 см3. Остаток порошка взвешивают и по разности весов до и после опыта определяют массу порошка в объемомере. Истинную плотность рассчитывают с точностью до 0,01г/см3 по формуле: ρ=(m1-m2)/Vn, где m1 – навеска порошка, г; m2 – остаток порошка после всыпания в колбу, г; Vn – объем засыпанного порошка (объем между верхней и нижней метками объемомера – 20 или 10 см3). За окончательный результат принимают среднее арифметическое двух опытов, расхождение между которыми не должно превышать 0,02 гр/см3.

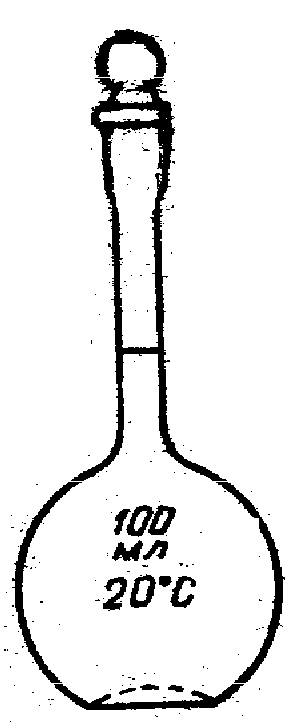

Определение истинной плотности пикнометрическим методом.

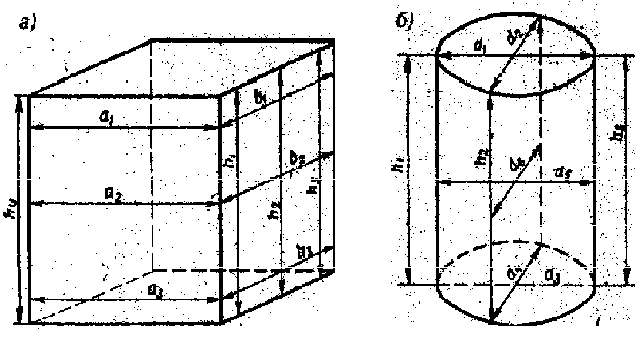

Пикнометр – это мерная колба вместимостью 5..100 мл. с пришлифованной пробкой (рис 1.2). Для определения плотности пикнометр моют, высушивают в сушильном шкафу, охлаждают в эксикаторе, взвешивают на аналитических весах и получают m0.В пикнометр через воронку всыпают 10..15 грамм материала так, чтобы частицы не прилипали к горлышку. Если испытуемое вещество не реагирует с водой, то пикнометр с порошком наполняют до половины дистиллированной водой так, чтобы она полностью покрыла весь порошок. Для удаления воздуха заполненный пикнометр ставят на разогретую песчаную баню и нагревают 30 минут. Затем пикнометр охлаждают до комнатной температуры, доливают дисцилированной водой до метки, взвешивают и получают массу m1. После этого содержимое пикнометра удаляют, наполняют водой до метки и снова взвешивают, получая значение m2. Плотность определяют по формуле: ρ=mnρв/(m2-m1+mn), где mn – навеска порошка, г; m1 – масса пикнометра с порошком и водой, г; m2 – масса пикнометра с водой, г. Результат определяют с точностью до 0,01 г/см3 как среднее арифметическое двух полученных значений, расхождение между которыми не должно превышать 0,02 г/см3,и сравнивают с данными таблицы 1.1. 1.3.ОПРЕДЕЛЕНИЕ СРЕДНЕЙ ПЛОТНОСТИ Средняя плотность – это масса единицы объема материала в естественном состоянии. Определяется по формуле: ρ0=m/V, где m – масса материала, г; V – объем в естественном состоянии, см3. От средней плотности материала зависят его физико-механические свойства – прочность, водостойкость, теплопроводность. Чем больше пористость, тем меньше средняя плотность. Средняя плотность меньше истинной плотности. Для жидкостей и очень плотных материалов средняя плотность практически равна истинной (табл 1.1.). Значение средней плотности используют при определении пористости, массы и объема строительных конструкций, при расчете потребности в транспортных средствах, подъемно-транспорном оборудовании. При определении средней плотности используют образцы правильной и неправильной геометрической формы Определение средней плотности на образцах правильной геометрической формы. Для определения средней плотности изготавливают образцы в форме куба, параллелепипеда, цилиндра. Образцы высушивают в сушильном шкафу при температуре 110±5 оС, охлаждают в эксикаторе и хранят до момента испытания. При помощи штангенциркуля измеряют размер образца с точностью до 0,1 мм при размере до 100 мм и с точностью до 1 мм при размере более 100 мм. Образцы массой менее 500 г взвешивают с точностью до 0,01 г, а массой 500 г и более – с точностью до 1г. Объем образца V, см3, имеющего форму куба или параллелепипеда, вычисляют по формуле: где аср, bср, hср – средние значения длины, ширины, высоты, измеренной в трех местах (рис. 1.3 “а”). Объем образца V, см3, цилиндрической формы вычисляют по формуле: где π=3,14 dcр – средний диаметр цилиндра, см; hср – средняя высота цилиндра, см; Средний диаметр определяют как среднее арифметическое шести измерений диаметра (на параллельных плоскостях и в средней части цилиндра); высоту определяют как среднее арифметическое из четырех измерений (рис. 1.3“б”).

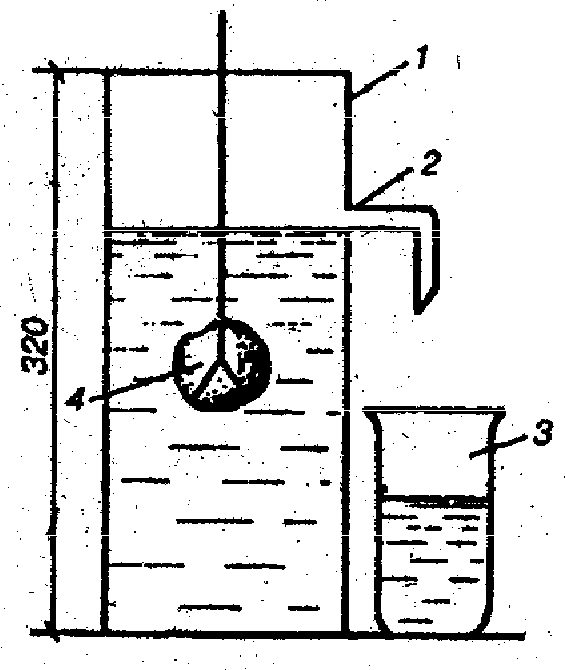

Величину средней плотности вычисляют по выше указанной формуле и определяют как среднее арифметическое трех значений. Определение средней плотности на образцах неправильной геометрической формы. Объемную массу образцов неправильной геометрической формы определяют гидростатическим взвешиванием в жидкости, инертной по отношению к материалу, или по объему вытесненной жидкости (закон Архимеда). Массу тела определяют обычным взвешиванием в воздушно-сухом состоянии. Если материал пористый, то после взвешивания его покрывают тонким слоем парафина (или выдерживают в жидкости до полного насыщения). Для парафинирования образец на тонкой нити опускают на короткий промежуток времени в сосуд с расплавленным парафином. Поверхность образца должна быть покрыта сплошным слоем парафина. Запарафинированный образец взвешивают на воздухе (m1), а затем в воде (m2). Объем образца определяют по формуле: Ve=(m1-m2)/ρв - (m1-m)/ρn, Ve – объем образца в естественном состоянии, см3; m – масса образца на воздухе; m1 – масса запарафинированного образца на воздухе; m2 - масса запарафинированного образца в воде; ρв = 1 г/см3 – плотность воды; ρn = 0,9 г/см3 – плотность парафина; Объем образцов неправильной геометрической формы можно определить с помощью объемомера (рис 1.4).

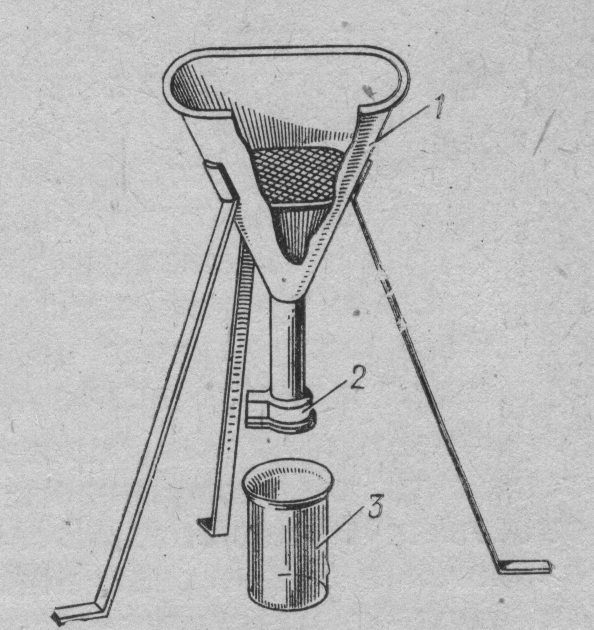

Он состоит из стеклянного или металлического сосуда с носиком. Под носик устанавливается сосуд, затем в объемомер наливают выше носика воду. Избыток жидкости вытекает из объемомера в поставленный сосуд до тех пор, пока уровень ее в объемомере не установится наравне с носиком. Под носик объемомера помещают мензурку или мерный стакан. Затем в объемомер строго по центру вводят испытуемый образец так, чтобы он полностью погрузился в воду. Жидкость, вытесненная образцом, через носик выльется в мензурку, и по делениям последней измеряют ее объем (Vе). Среднюю плотность определяют по формуле, указанной ранее, вычисляют как среднее арифметическое определений трех образцов и сравнивают с данными табл 1.1. 1.4 ОПРЕДЕЛЕНИЕ НАСЫПНОЙ ПЛОТНОСТИ Для сыпучих материалов (цемент, песок, щебень, гравий и др.) определяют насыпную плотность. Для этого используют стандартную воронку (рис. 1.4). Прибор состоит из воронки в виде усеченного конуса, который переходит в трубку диаметром 20 мм с задвижкой.

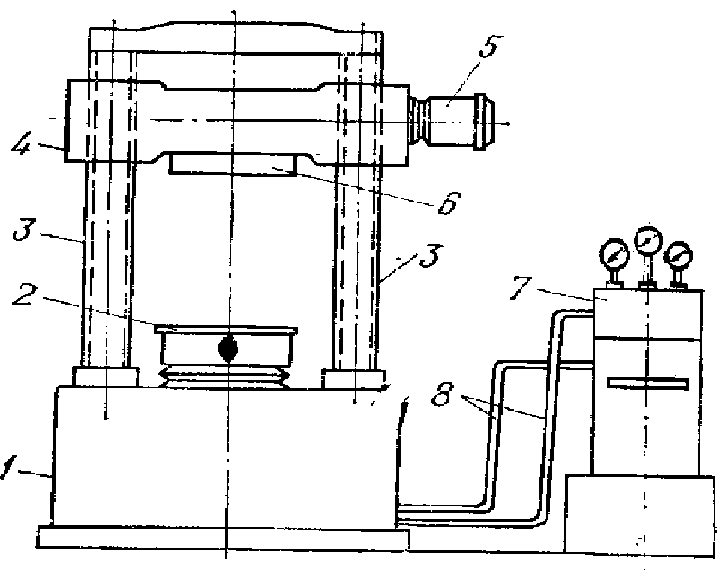

Под трубкой устанавливают заранее взвешенный мерный цилиндр объемом 1л. В воронку насыпают сухой материал, открывают задвижку и заполняют цилиндр с избытком. Закрывают задвижку и срезают металлической линейкой излишек материала вровень с краями цилиндра. Цилиндр с материалом взвешивают с точностью до 1 г и вычисляют по формуле, кг/м3: где m1 – масса цилиндра с материалом, кг; m2 – масса цилиндра без материала, кг; V – объем цилиндра, м3 Среднюю плотность вычисляют как среднее арифметическое пяти определений. На практике необходимо учитывать, что при транспортировании и хранении сыпучие материалы уплотняются и значение их насыпной плотности оказывается на 15-30% выше, чем в рыхлонасыпном состоянии. Насыпную плотность в уплотненном состоянии можно определить по выше рассмотренной методике, используя при заполнении цилиндра легкое уплотнение на виброплощадке в течение 30-60 с или постукиванием цилиндра с материалом о стол 30 раз. 1.5. ОПРЕДЕЛЕНИЕ ПОРИСТОСТИ И ПУСТОТНОСТИ Пористость П (%) есть степень заполнения объема материала порами. Экспериментально-рассчетный метод определения пористости использует найденные по выше приведенным методикам значения средней (ρ0) и истинной (ρ) плотности: П=(ρ-ρ0)/ρ·100, Для сыпучих материалов по приведенной выше формуле определяют пустотность. Значения пористости для различных строительных материалов приведены в табл. 1.1. 1.6. ОПРЕДЕЛЕНИЕ ВОДОПОГЛОЩЕНИЯ Водопоглощение – это способность материала впитывать и удерживать в порах воду. Вода заполняет открытые поры, поэтому по водопоглощению можно судить об открытой пористости материала. Чтобы определить водопоглощение материала, его образцы высушивают до постоянной массы в сушильном шкафу при температуре 105 ºС, охлаждают на воздухе, взвешивают, укладывают в один ряд на подставках в сосуд с водой так, чтобы слой воды над образцом был не меньше 2 см и оставляют на 48 часов. После этого образцы вынимают из воды, обтирают и взвешивают. Затем снова погружают в воду на 24 часа и вновь взвешивают. Разница между результатами взвешивания не должна превышать 1%. Опыт повторяют до приобретения образцом постоянной массы. Водопоглощение, %, определяют по формулам: Вm=(mнас-mсух)/ mсух·100, ВV=(mнас-mсух)/ Vсух·100, где Вm - водопоглощение по массе, %; ВV – водопоглощение по объему, %; mнас – масса насыщенного образца, г; mсух – масса сухого образца, г. Соотношение между водопоглощением по объему и массе равно средней плотности: По водопоглощению можно определить открытую пористость: 1.7.ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ И ВОДОСТОЙКОСТИ. Прочность – это способность материала сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или другими факторами. Прочность строительных материалов характеризуется пределом прочности. Это напряжение, соответствующее разрушающей нагрузке. Основной характеристикой прочности каменных материалов служит предел прочности при сжатии (Rcж). Определяется Rcж, МПа, по формуле: Rcж=10P/S, где P – разрушающая нагрузка, кН; S – площадь поперечного сечения образца, см2. Для определения предела прочности применяют гидравлические прессы различной мощности.

Образцы должны быть правильной геометрической формы (куб, параллелепипед, цилиндр). Перед испытанием образцы очищают щеткой, взвешивают, обмеряют с точностью до 1 мм и устанавливают на нижнюю плиту пресса по центру. Верхнюю плиту опускают на образец и закрепляют его. Включая пресс, дают на образец нагрузку, скорость нарастания которой должна составлять 0,5-1 МПа в 1с. По манометру фиксируется разрушающая нагрузка (момент, когда стрелка остановится и пойдет обратно). Предел прочности определяют не менее чем на трех образцах, принимая за окончательный результат среднее арифметическое только тех показаний, которые отличаются друг от друга не более чем на 15%. Физическое состояние материала оказывает большое влияние на значение прочности образцов. Прочность каменных материалов в сухом состоянии почти всегда выше прочности в насыщенном состоянии. Способность материала сохранять свою прочность в насыщенном водой состоянии учитывается коэффициентом размягчения, который характеризует водостойкость материала. Коэффициент размягчения устанавливают в результате испытания образцов в сухом и насыщенном водой состоянии. Рассчитывают по формуле: Кразм=Rнас/Rсух. где Rнас – предел прочности при сжатии образца в насыщенном водой состоянии, МПа. Rсух - предел прочности при сжатии образца в сухом состоянии, МПа. Этот коэффициент изменяется от нуля (материал разрушается полностью) до величины, близкой к единице (очень плотные материалы). Если Кразм>0,8 – материал считается водостойким. Если Кразм<0,8 – материал неводостойкий. Материалы с коэффициентом размягчения Кразм<0,8 нельзя применять в конструкциях, находящихся в воде и влажных условиях. 1.8.ОПРЕДЕЛЕНИЕ МОРОЗОСТОЙКОСТИ Морозостойкость – это способность материала выдерживать попеременное замораживание и оттаивание в насыщенном водой состоянии. Вода, находящаяся в порах материала, при замораживании увеличивается в объеме примерно на 10%. Воздействие попеременного замораживания и оттаивания подобно многократному воздействию повторной растягивающей нагрузки, что ведет к усталости материала и его разрушению. Морозостойкость материала зависит от пористости и водопоглощения. Плотные материалы, материалы с замкнутыми порами обладают высокой морозостойкостью. От морозостойкости в большой мере зависит долговечность материалов в сооружениях. Количественной оценкой морозостойкости служит количество циклов попеременного замораживания и оттаивания, которое выдерживают образцы без признаков разрушения. При этом материал считается выдержавшим испытание, если:

По наибольшему количеству циклов назначается марка материала по морозостойкости Мрз: 15, 25, 35, 50, 100…500. Марка по морозостойкости назначается с учетом вида конструкции, условий ее эксплуатации, климатических характеристик. Так, ограждающие конструкции зданий (керамические кирпичи и камни, силикатный кирпич, легкие бетоны) имеют морозостойкость 15, 25, 35; бетон для аэродромного и дорожного строительства – 100, 200; гидротехнический бетон – 500. Для испытания на морозостойкость применяют морозильную камеру, обеспечивающую достижение и поддержание температуры до -20±2оС.Только в этом случае возможно замерзание воды в тончайших порах и капиллярах материала. Образцы для испытания должны иметь установленную форму и размеры: бетонные кубы, кирпич и т.п. При испытании щебня или гравия масса пробы должна быть не менее: 1,0 кг – для фракции от 5 до 10 мм; 1,5 кг – для фракции св. 10 до 20 мм; 2,5 кг – для фракции св. 20 до 40 мм; 5,0 кг – для фракции св. 40 до 70 мм; Образцы очищают, при необходимости промывают, высушивают до постоянной массы в сушильном шкафу и взвешивают (m), помещают в металлический сосуд с водой, имеющий температуру (20±5)оС, на 48 часов и доводят до полного водонасыщения (до постоянной массы). Затем образцы помещают в морозильную камеру, доведя температуру в камере до -18±2оС. Продолжительность цикла замораживания в камере должна составлять 4 часа. Затем образцы извлекают из камеры, опускают в ванну с водой с температурой 20±5оС и выдерживают до полного оттаивания. Далее циклы повторяют. После 15,25 и каждых последующих циклов (в соответствии с требованиями ГОСТов для испытуемого материала) образцы высушивают до постоянной массы, осматривают и взвешивают(m1). Пробу щебня (гравия) высушивают до постоянной массы и просеивают через контрольное сито, на котором она полностью оставалась перед испытанием. Потерю массы, %, вычисляют по формуле: где m – масса высушенного образца (пробы) до испытания, г; m1 – масса высушенного образца (пробы) после испытания, г. За результат принимают среднее арифметическое значение трех (для щебня, гравия-двух) параллельных испытаний. Морозостойкость материала можно оценить показателем снижения прочности Кс (∆R) после испытания стандартных образцов на морозостойкость: где За результат принимают среднее арифметическое трех определений. Ускоренный метод испытания материалов на морозостойкость. Основан на выдерживании образцов строительного материала в растворе серно-кислого натрия. Насыщенный раствор серного натрия (Na2SO4) проникает в поры материала, во время высушивания переходит в пересыщенное состояние и начинает кристаллизоваться. Образующиеся кристаллы, увеличиваясь в объеме, давят на стенки пор, вызывая напряжения, значительно превышающие напряжения, вызываемые замерзающей водой. Поэтому 1 цикл ускоренного испытания приравнивается к 5-20 циклам обычного испытания. Для проведения опыта 250-300 г безводной соли Na2SO4 или 700-1000 г кристаллического серно-кислого натрия (Na2SO4∙10H2O) растворяют в одном литре подогретой до 30оС дистиллированной воды при постоянном помешивании, смешивают с 9 литрами воды и оставляют в покое на двое суток. Образцы высушивают до постоянной массы, погружают в подготовленный раствор Na2SO4 на 20 часов, вынимают и помещают на 4 часа в сушильный шкаф с температурой 105…110оС. Затем образцы охлаждают, и цикл повторяется: раствор Na2SO4 (20ч)+сушильный шкаф (4ч)+ охлаждение. Количество циклов попеременного выдерживания в растворе Na2SO4 соответствует требуемым маркам по морозостойкости: 3 цикла – для марки 15; 5 циклов – // 25; 10 циклов – для марок 50-100; 15 циклов – // 150-300; Образцы считаются выдержанными испытание, если потеря массы после испытания составит: для марок 15-50 < 10%; для марок 100-150 < 5%; для марки 200 < 3%; для марки 300 < 2%; Ускоренный метод служит лишь для предварительной оценки морозостойкости материала. В настоящее время для оценки морозостойкости применяют физические методы контроля, например импульсный ультразвуковой метод. Он позволяет определить марку в циклах по допускаемому снижению прочности (∆R) или модуля упругости (∆Е). Результаты определения структурных характеристик и физико-механических свойств материалов оформляют в виде таблицы, проводят сравнительный анализ и делают вывод о других свойствах исследованных материалов: морозостойкости, теплопроводности и долговечности. Определяют область их применения. Контрольные вопросы.

|