Испытание и исследование строительных материалов

Скачать 13.91 Mb. Скачать 13.91 Mb.

|

|

По результатам испытания устанавливают вид гипса по срокам схватывания (А, Б, В). 4.6. ОПРЕДЕЛЕНИЕ МАРКИ ГИПСА. Для оценки качества гипса и установления его марки определяют предел прочности при изгибе и сжатии образцов-балочек, изготовленных из гипсового теста. Определение предела прочности образцов-балочек при изгибе. Для изготовления образцов-балочек отвешивают 1-1,6 кг гипса, который добавляют в металлическую чашу с водой, взятой в количестве, необходимом для приготовления теста нормальной густоты. Гипс в течение 5-20 сек засыпают в чашку с водой и перемешивают ручной мешалкой в течение 60 сек до получения однородной массы. Внутреннюю поверхность формы смазывают машинным маслом и вливают в нее гипсовый раствор. При изготовлении образцов отсеки формы наполняют одновременно, для чего чашку с гипсовым тестом равномерно продвигают над формой. Для удаления вовлеченного воздуха после заливки форму встряхивают 5 раз, для чего ее поднимают за торцевую сторону на высоту около 10 мм и отпускают. Через 155 мин после конца схватывания образцы извлекают из формы и осматривают. Грани образцов-балочек, прилегающие к плитам пресса, должны быть параллельны и не должны иметь отклонения от плоскости более чем на 0,5 мм. Если на гранях образцов будут обнаружены дефекты, то такие образцы к испытанию не принимают.

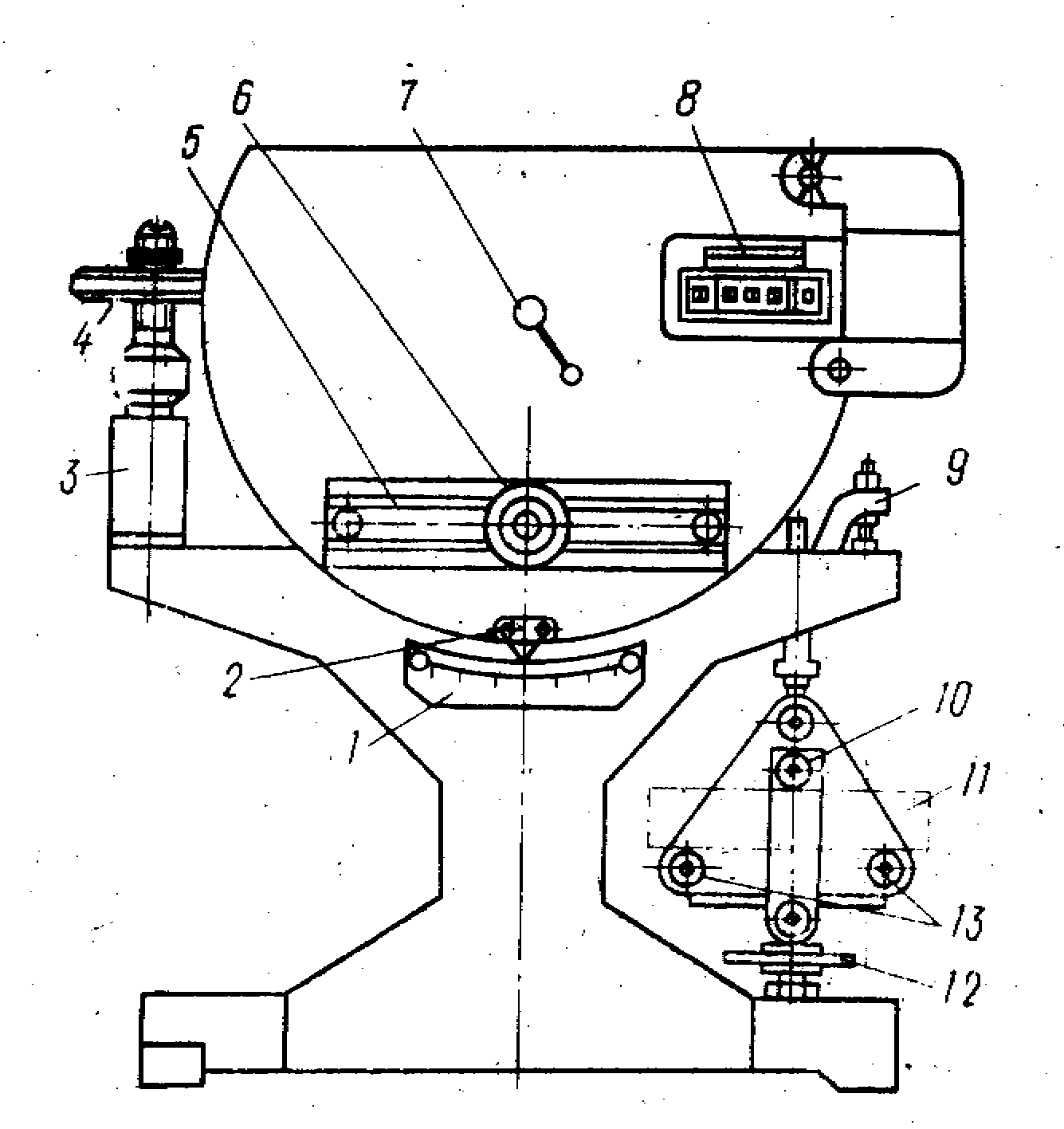

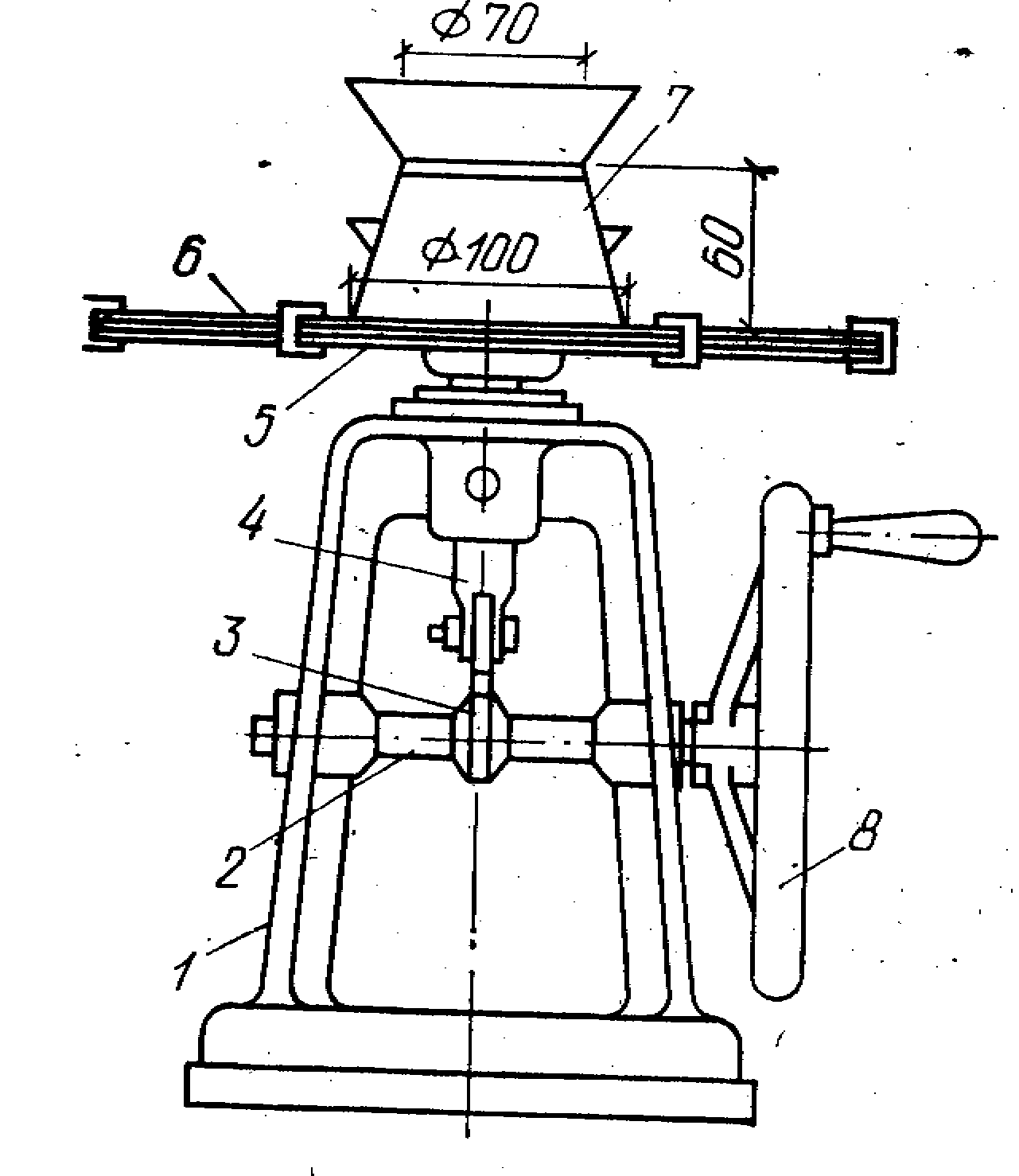

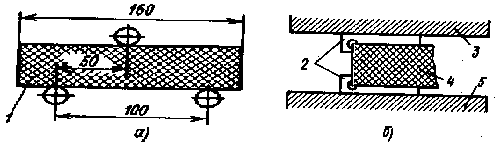

Через 2 ч после затворения теста три образца испытывают на изгиб на машине МИИ-100 (рис.4.5). Образец-балочку устанавливают на опорные валики изгибающего устройства таким образом, чтобы грани образца, которые при изготовлении были горизонтальными, находились в вертикальном положении. Расстояние между центрами опорных валиков 100 мм, а передающий нагрузку валик расположен посередине между опорами. Стрелку устанавливают на 0 шкалы. Образец-балочку устанавливают на опоры изгибающего устройства и маховичком создают первичное натяжение валика. После этого, поднимая рукоятку управления, включают электродвигатель машины, который перемещает с постоянной скоростью по одному коромыслу рычага груз постоянной массы. Коромысло этого рычага связано с серьгой изгибающего устройства. При перемещении груза плавно увеличивается усилие на испытываемую балочку. Машина снабжена счетчиком, который автоматически, в зависимости от положения груза, показывает напряжение в балочке в данный момент испытания. В момент разрушения образца коромысло, падая, ударяется о шайбу амортизатора и выключает машину. На счетчике остается показание предела прочности при изгибе. Сняв половинки балочек, рукоятку управления опускают в крайнее нижнее положение. При этом машина возвращает груз в начальное положение, а счетчик сбрасывает показания до нуля. Предел прочности при изгибе вычисляют как среднее арифметическое из двух наибольших результатов испытаний трех образцов Определение предела прочности при сжатии Предел прочности при сжатии определяют путем испытания шести половинок балочек, полученных при испытании образцов на изгиб, на десятитонном гидравлическом прессе. Для передачи нагрузки на половинки балочек используют плоские стальные шлифованные пластинки размером 40х62,5 мм (площадь 25 см2). Каждую половинку балочки помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, совпадали с рабочими поверхностями, а упоры пластинок плотно прилегали к торцевой гладкой стенке образца (рис.4.6). Нагрузка при испытании должна возрастать непрерывно и равномерно до разрушения образца. Время от начала равномерного нагружения образца до его разрушения должно быть в пределах 5-30с, средняя скорость нарастания нагрузки при испытании должна быть 10,1 Н/с.

Предел прочности при сжатии каждого образца Rсж, МПа, вычисляют по формуле: Rсж=10Р/S, где Р – разрушающая нагрузка, кН; S – площадь грани, см2 (S=25см2). За окончательный результат принимают среднее арифметическое из четырех результатов испытания шести образцов-половинок (без наибольшего и наименьшего результатов). Марку по прочности гипсового вяжущего устанавливают в соответствии с требованиями стандарта (табл. 4.2) по наименьшему значению предела прочности при сжатии и изгибе. Маркируют строительный гипс по трем показателям: скорости схватывания, тонкости помола и прочности. Например, Г-10АII – гипс быстротвердеющий (А) , среднего помола (II), Rсж не менее 10 МПа. Результаты испытаний заносят в таблицу по следующей форме:

В. ИСПЫТАНИЕ ПОРТЛАНДЦЕМЕНТА. Цемент – это порошкообразный строительный вяжущий материал, который обладает гидравлическими свойствами, состоит из клинкера, гипса и добавок. Согласно ГОСТ 30515-97, по назначению цементы подразделяют на общестроительные и специальные. Основное требование к общестроительному цементу – обеспечение прочности и долговечности бетонов и растворов. К специальному цементу наряду с прочностью предъявляют специальные требования. По виду клинкера цементы подразделяют на цементы с портландцементным клинкером, глиноземистым клинкером, сульфоалюминатным (-ферритным) клинкером. По прочности на сжатие цементы подразделяют на классы: 22,5; 32,5; 42,5; 52,5. Для цементов, выпускаемых по ранее утвержденным документам, до их пересмотра или отмены сохраняется подразделение цементов по прочности на сжатие по маркам. По скорости твердения общестроительные цементы подразделяют на:

По срокам схватывания цементы подразделяют на следующие виды:

Портландцемент – это гидравлическое вяжущее вещество, полученное при обжиге до спекания и помоле сырьевой смеси из известняка, глины, добавок, преимущественно состоящее из силикатов и кальция. Минералогический состав портландцемента характеризуется наличием в нем следующих соединений, %:

В процессе твердения портландцемент выделяет тепло, количество и интенсивность которого зависит от минералогического состава, тонкости помола, температуры окружающей среды. При повышении содержания того или иного клинкерного минерала цемент получает особое название:

Физико-механические характеристики основных видов цементов даны в табл 4.4. Портландцемент по внешнему виду представляет собой порошок серо-зеленого цвета. Плотность его 3,1 г/см3, насыпная плотность 1100-1300 кг/м3, угол естественного откоса 41-42о,водопотребность 22-28%. Тонкость помола характеризуется остатком на сите №008 или удельной поверхностью порошка, которая обычно составляет 2200-3500 см2/г. В зависимости от прочности на 28 сутки портландцемент изготовляют четырех марок: 400, 500, 550, 600. Определение физико-механических свойств производят методами, предусмотренными соответствующими стандартами. Портландцементы применяют для изготовления бетонов и растворов в промышленном и гражданском строительстве, если среда не агрессивна. Основные технические требования к портландцементу представлены в таблице 4.3. Таблица 4.3. Технические требования к портландцементу.

4.7. ОПРЕДЕЛЕНИЕ ВИДА ЦЕМЕНТА При определении вида цемента необходимо учитывать ориентировочный цвет различных видов цемента:

Для окончательного определения вида цемента проверяют наличие в нем доменного шлака. Присутствие металлических частиц в цементе устанавливается с помощью магнита. При погружении магнита и энергичном примагничивании им цемента попавшие вместе с доменным шлаком металлические частицы притягиваются. Значительное количество металлических частиц, извлеченных из цемента, может служить верным признаком присутствия в нем шлака. Проверка пробы цемента на сероводород осуществляется следующим образом: из цементного теста изготавливают лепешку и кладут на нее лист реактивной свинцовой бумаги. Затем немедленно лепешку помещают в пары кипящей воды, закрывают сосуд крышкой и выдерживают в течение 30 мин. Почернение свинцовой бумаги свидетельствует о наличии шлака. Кроме того, лепешка, изготовленная из шлакопортландцемента, в свежем изломе имеет зеленоватый цвет и издает запах сероводорода. Для определения наличия в цементе природной активной минеральной добавки применяют следующий метод. Пробирку до половины наполняют бромоформом (плотность 2,9 г/см3), вводят на конце перочинного ножа испытуемый цемент и слегка встряхивают. При этом частицы цементного клинкера тонут, а гидравлическая добавка всплывает на поверхность бромоформа. По значительному количеству активной минеральной добавки, скопившейся на поверхности бромоформа в виде хлопьев, испытуемый цемент относят к пуццолановому портландцементу. Отличительными признаками цементов могут также служить плотность и средняя плотность, нормальная густота цементного теста. Таблица 4.4. Требования к физико - механическим характеристикам основных видов цемента.

4.8. ОПРЕДЕЛЕНИЕ ТОНКОСТИ ПОМОЛА Тонкость помола можно охарактеризовать двумя методами:

Ситовой анализ проводят при помощи прибора для механического просеивания цемента или через сито вручную.

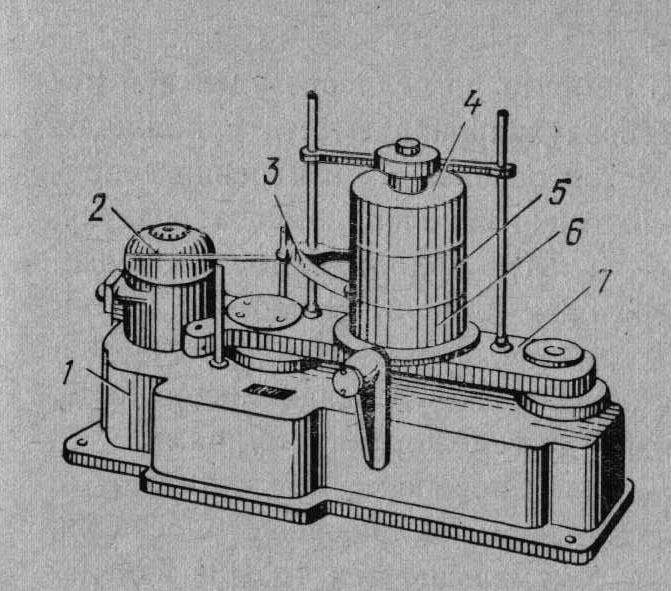

Отвешивают 50г цемента, предварительно высушенного в сушильном шкафу в течение двух часов при температуре 105-1100С.Высыпанный на сито цемент устанавливают в прибор и включают электродвигатель на 5-7 минут.Извлекают сито из прибора и проводят контрольное просеивание вручную на лист глянцевой бумаги. Просеивание считают законченным, если в течение 1 минуты через сито проходит не более 0,05г цемента. По окончании просеивания остаток на сите взвешивают с точностью до 0,01г.Тонкость помола определяют как остаток на сите с сеткой №008, в процентах от первоначальной массы просеиваемой пробы. Согласно ГОСТ 10178, через сито №008 (5476 отверстий/см2) должно проходить не менее 85% массы, а остаток на сите должен составлять не более 15%. Определение тонкости помола цемента по величине удельной поверхности. Выполняют методом воздухопроницаемости с помощью прибора ПСХ-4(рис.4.8). Этот метод основан на измерении сопротивления, которое оказывает уплотненный слой цемента воздуху, просасываемому через него. Чем мельче зерна, тем больше их суммарная поверхность в навеске порошка вяжущего, и тем труднее будет проходить воздух через порошок. С увеличением поверхности возрастают силы трения, а, следовательно, и сопротивления воздушному потоку. С уменьшением величины зерен уменьшаются размеры пустот между ними, а значит и сечения каналов, по которым проходит воздух. Для определения Sуд необходимо взвесить 10г цемента и поместить в кювету (6) прибора, с помощью шкалы (7) замерить высоту слоя порошка (h). Затем необходимо извлечь плунжер (5) из кюветы и, нажав кнопку, при открытом кране (2), создать разряжение под слоем порошка с помощью манометра (1) и резиновой груши (4). Разряжение должно быть достаточным, чтобы вода в манометре (1) заполнила часть верхней колбочки. После этого кран закрывают. Секундомером фиксируют время опускания столба жидкости при «медленном» и «быстром» прохождении мениска между рисками. Удельную поверхность рассчитывают по формуле: S= KM√T/P, где S- удельная поверхность, см2/г; К - постоянная прибора для той пары рисок, между которыми наблюдалось падение водного столба (К1-2=25,639; К3-4=10,658); Т- время, сек; Р - навеска порошка, г; М - табличная величина, зависящая от температуры воздуха τ(оС) и высоты столба h.

Данные заносят в таблицу.

4.9. ОПРЕДЕЛЕНИЕ НАСЫПНОЙ ПЛОТНОСТИ В стандартную воронку при закрытой задвижке загружают 3 кг цемента. Взвешивают мерный цилиндр и устанавливают под трубу воронки. Открывают задвижку и заполняют с избытком мерный цилиндр. Закрывают задвижку и металлической линейкой срезают излишки вровень с краями, устанавливая линейку по диаметру и срезая в обе стороны. Взвешивают мерный цилиндр с цементом. Определяют насыпную плотность цемента по формуле: Ρn=(m1-m2)/V, где m 1 – масса сосуда с цементом; m 2 – масса пустого сосуда; V – объем сосуда. Данные заносят в таблицу .

Определяют среднее значение ρ из двух измерений. Согласно ГОСТ, насыпная плотность портландцемента в рыхлом состоянии 1100-1300 кг/м3. 4.10. ОПРЕДЕЛЕНИЕ НОРМАЛЬНОЙ ГУСТОТЫ ЦЕМЕНТНОГО ТЕСТА Нормальная густота цементного теста – водоцементное отношение в процентах, при котором достигается нормированная консистенция цементного теста. Нормальную густоту цементного теста определяют на приборе Вика (рис.4.4), заменяя иглу пестиком d=10мм, l=50мм. Масса стержня прибора с пестиком должна быть 3002г. Перед началом испытания проверяют подвижность стержня прибора, чистоту пестика, положение стрелки, которая должна стоять на 0 при соприкосновении пестика со стеклянной пластинкой; смазывают кольцо и пластинку машинным маслом. Отвешивают 400г цемента. Количество воды для первого пробного замеса принимают 88-112 см3, т.е. 22-28% от массы цемента. Цемент горкой всыпают в металлическую чашу, протертую влажной тканью, и делают углубление, в которое в один прием вливают отмеренное количество воды. Углубление, в которое налита вода, при помощи стальной лопатки заполняют цементом и через 30с после этого осторожно перемешивают, а затем энергично растирают тесто лопаткой во взаимно перпендикулярных направлениях, периодически поворачивая чашу на 90о. Продолжительность перемешивания с момента затворения водой 5 минут. После окончания перемешивания цементное тесто укладывают в кольцо, которое 5-6 раз встряхивают, постукивая пластинкой с кольцом о поверхность стола. Избыток теста срезают ножом, протертым влажной тканью. Кольцо ставят под стержень прибора, пестик приводят в соприкосновение с поверхностью теста в центре кольца и закрепляют зажимным винтом. Через 30с с момента освобождения стержня фиксируют глубину погружения пестика по шкале прибора. Густота цементного теста считается нормальной, если пестик не доходит до стеклянной пластинки на 5-7 мм (глубина погружения 33-35 мм). Если пестик, погружаясь в цементное тесто, остановится выше, то опыт повторяют с большим количеством воды, а если ниже – с меньшим, добиваясь погружения пестика на глубину, соответствующую нормальной густоте теста. Результаты заносят в таблицу.

Нормальная густота портландцементного теста находится в пределах 22…28% 4.11. ОПРЕДЕЛЕНИЕ СРОКОВ СХВАТЫВАНИЯ Сроки схватывания определяют на приборе Вика, в который вместо пестика устанавливают стальную иглу сечением 1 мм 2 и длиной 50 мм. Чтобы общая масса стержня с иглой составляла 300г, на плоскую головку стержня накладывают дополнительный груз. Перед испытанием проверяют готовность прибора:

Смазывают кольцо и пластинку тонким слоем машинного масла. Готовят цементное тесто нормальной густоты. Цементное тесто помещают в кольцо прибора Вика, установленное на стеклянной пластине, и слегка встряхивают 5-6 раз для удаления воздуха. Избыток теста снимают ножом и выравнивают поверхность. Кольцо с цементным тестом устанавливают на столик прибора, опускают стержень до соприкосновения иглы с поверхностью теста и закрепляют стержень винтом. Отвинчивают винт и погружают иглу в тесто через каждые 5 минут до начала схватывания. За начало схватывания принимают время с момента затворения водой до того момента, когда игла не дойдет до стеклянной пластины на 1-2мм. Место погружения иглы постоянно меняют, иглу протирают. Для определения конца схватывания иглу погружают в тесто каждые 15 мин. За конец схватывания принимают время от начала затворения водой до момента, когда игла не будет опускаться в тесто более 1мм. Данные заносят в таблицу согласно стандартам.

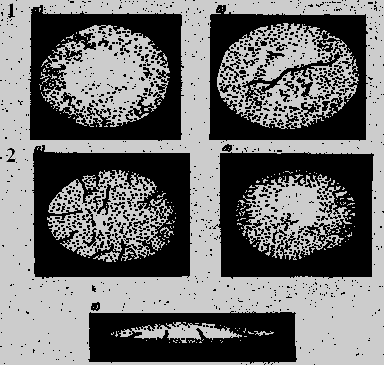

Начало схватывания портландцемента, портландцемента с минеральными добавками, шлакопортландцемента, пуццоланового портландцемента – 45 минут, конец схватывания – 10 часов с момента затворения. 4.12. ОПРЕДЕЛЕНИЕ РАВНОМЕРНОСТИ ИЗМЕНЕНИЯ ОБЪЕМА ЦЕМЕНТА. Процесс твердения цемента сопровождается изменением объема цементного камня. Наличие в цементе свободных CaO и MgO, которые гасятся с увеличением объема, может привести к неравномерным деформациям, образованию трещин в твердеющих бетонах и растворах. Равномерность изменения объема цемента устанавливают кипячением в воде образцов-лепешек. Отвешивают 400г цемента и из него приготовляют тесто нормальной густоты. Из полученного теста берут четыре навески по 75г и помещают каждую в виде шарика на отдельную стеклянную пластинку, предварительно протертую машинным маслом. Осторожно постукивая пластинкой о край стола, получают из шарика лепешку диаметром 7-8см и толщиной в средней ее части около 1см. Поверхность полученных лепешек заглаживают от наружных краев к центру смоченным в воде ножом. Приготовленные таким образом лепешки выдерживают на стеклянных пластинках 24 часа в ванне с гидравлическим затвором при температуре 205оС. Затем лепешки снимают со стеклянных пластинок и кладут на решетчатую полку пропарочного бачка. Для поддержания постоянного уровня воды бачок резиновым шлангом соединен с регулятором уровня воды. При помощи подвижной трубки уровень воды в бачке устанавливают на 4-6 см выше поверхности лепешек. Бачок закрывают крышкой и ставят на нагревательный прибор. Воду в бачке за 30-45 минут доводят до кипения, которое поддерживают 4 часа. После кипячения лепешки охлаждают в бачке до температуры 205оС, вынимают из бачка и тщательно осматривают (рис.4.9). Цемент признают доброкачественным, если на лицевой стороне лепешек, подвергнутых кипячению, нет радиальных доходящих до краев трещин или сетки мелких трещин, видимых невооруженным глазом, а также каких либо искривлений. Наличие искривлений устанавливается с помощью прикладываемой к плоской поверхности лепешек линейки. Если образцы-лепешки не выдержали испытания на равномерность изменения объема, цемент признается недоброкачественным. В нем имеется наличие свободных СаО и MgO, которые будут гаситься с увеличением объема в уже затвердевшем цементном камне, а это приведет к неравномерным деформациям и образованию трещин в твердеющих бетонах и растворах.

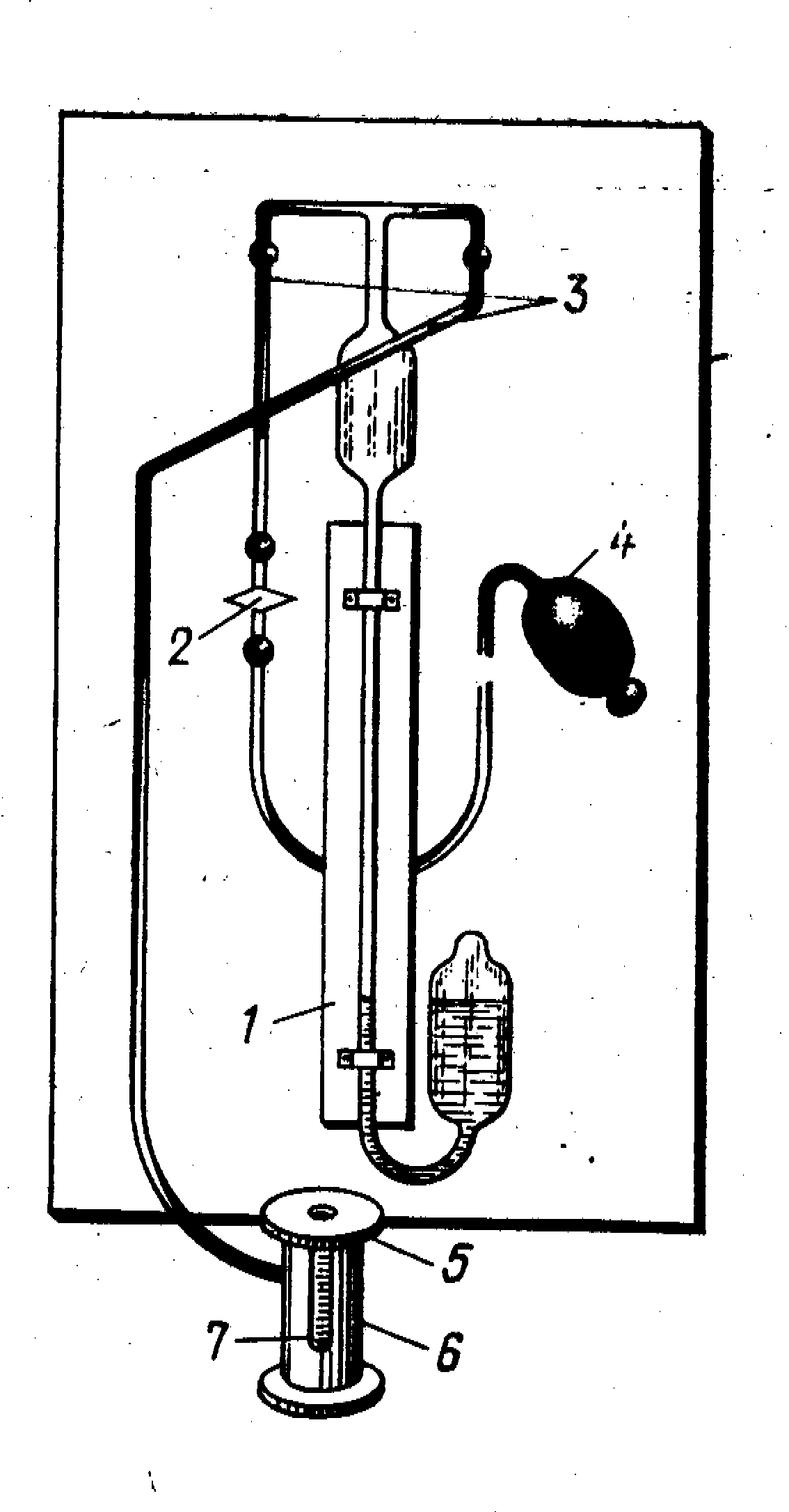

4.13. ОПРЕДЕЛЕНИЕ МАРКИ ПОРТЛАНДЦЕМЕНТА. Марку цемента устанавливают по показателям предела прочности при изгибе и сжатии образцов балочек размером 40х40х160мм, изготовленных из пластичного цементного раствора состава 1:3 по массе (цемент: нормальный вольский песок) через 28 суток твердения. Методика определения марки цемента состоит в следующем. Сначала определяют консистенцию цементного раствора. Для этого отвешивают 1500г песка и 500г цемента, высыпают их в сферическуую чашу, смоченную водой, и перемешивают цемент с песком лопаткой в течение 1 минуты. Затем в центре сухой смеси делают лунку и вливают в нее 200г воды (В/Ц=0,4). После того, как вода впитается, еще раз перемешивают смесь в течениие1 минуты. Затем раствор переносят в механический смеситель, где его перемешивают в течение 2,5 минут. По окончании перемешивания определяют консистенцию цементного раствора. Для этого используют встряхивающий столик и металлическую форму-конус (рис.4.10).

Перед укладкой смеси в конус внутреннюю поверхность его и стеклянный диск слегка увлажняют. Растворную смесь укладывают в форму-конус двумя слоями равной толщины. Каждый слой уплотняют металлической штыковкой. Нижний слой штыкуют 15 раз, а верхний - 10 раз. Во время укладки и уплотнения раствора конус прижимают рукой к стеклянному диску. Излишек раствора срезают ножом и форму-конус медленно поднимают. Вращая рукоятку маховика, встряхивают столик 30 раз в течение 30с, при этом конус цементного раствора расплывается. При помощи штангенциркуля или стальной линейки измеряют расплыв конуса по нижнему основанию в двух взаимно перпендикулярных направлениях. Консистенцию раствора считают нормальной, если расплыв конуса оказался равным 106-115мм. При меньшем расплыве раствор приготавливают заново, несколько увеличив количество воды затворения. Результаты заносят в таблицу.

Водопотребность раствора выражают в виде водоцементного отношения; его значение записывают в журнал и в дальнейшем пользуются при приготовлении раствора для образцов - балочек.

Образцы - балочки формуют в трехгнездных металлических формах. Форму тшательно собирают, внутреннюю поверхность стенок и поддона слегка смазывают машинным маслом. Цементный раствор нормальной консистенции для изготовления трех образцов-балочек приготовляют по той же методике, что и для определения нормальной густоты раствора. Подготовленную форму с насадкой прочно закрепляют на стандартной виброплощадке, создающей вертикальные колебания с амплитудой 0,35мм и частотой 2800-3000 колебаний в минуту. Готовый раствор укладывают в гнезда-формы (слоями приблизительно 1) см и включают виброплощадку. Затем в течение 2 минут вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. По истечении 3 минут уплотнения виброплощадку выключают и снимают форму. Смоченным водой ножом срезают излишки раствора, зачищают поверхность образцов вровень с краями формы и маркируют образцы. Готовые образцы в формах хранят в ванне с гидравлическим затвором в течение 242 часа. Затем их осторожно расформовывают и укладывают в горизонтальном положении в ванну с водой, где хранят до момента испытаний. Образцы в воде не должны соприкасаться между собой. Необходимо, чтобы объем воды в сосуде для хранения образцов был в четыре раза больше объема образцов. Температуру воды в ванне постоянно поддерживают 202оС. Для определения марки цемента образцы-балочки через 28 суток с момента их изготовления испытывают на изгиб, а затем каждую из полученных половинок – на сжатие (рис. 4.11). Испытание на изгиб производят на машине МИИ-100 (рис 4.5). Машина снабжена счетчиком, который автоматически, в зависимости от положения груза, показывает напряжение в балочке в данный момент испытания. В момент разрушения на счетчике остается показание предела прочности при изгибе. Предел прочности образцов цементного раствора при изгибе вычисляют как среднее арифметическое из двух наибольших результатов испытания трех образцов-балочек. Испытание на сжатие половинок балочек производят на гидравлическом прессе. Для передачи нагрузки на половинки балочек применяют плоские стальные шлифованные пластинки размером 40х62,5 мм (площадь 25 см2). Каждую половинку балочки помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, совпадали с рабочими поверхностями пластинок, а упоры пластинок плотно прилегали к торцевой гладкой стенке образца. При испытании образца на сжатие скорость увеличения нагрузки должна быть около 5 кН/с. Предел прочности при сжатии Rсж, МПа, каждого образца вычисляют по формуле Rсж=10P/S, где P – разрушающая нагрузка, кН; S – площадь грани, см2. Предел прочности при сжатии образцов, изготовленных из испытываемого цементного раствора, вычисляют как среднее арифметическое четырех наибольших результатов шести испытанных образцов. Результаты заносят в таблицу:

Предел прочности при осевом сжатии половинок балочек, испытанных в возрасте 28 суток, называют активностью цемента. После проведения лабораторных испытаний цемента оценивают его качество и по активности устанавливают марку или класс цемента в соответствии со стандартами (табл 4.3, 4.4). Контрольные вопросы

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||