Испытание и исследование строительных материалов

Скачать 13.91 Mb. Скачать 13.91 Mb.

|

|

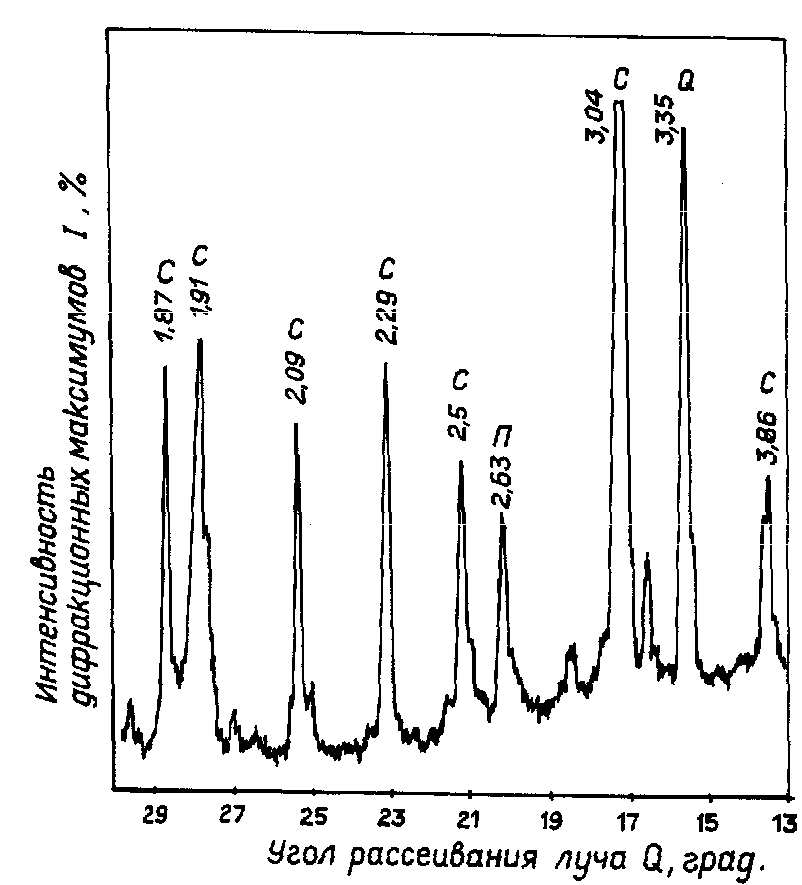

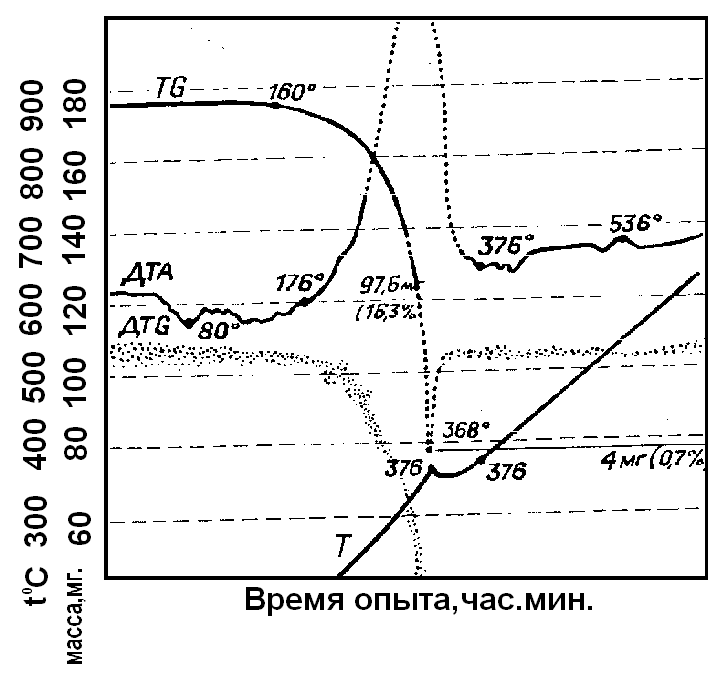

ТЕРМИЧЕСКИЙ АНАЛИЗ Это метод исследования различных материалов, основанный на определении температурных эффектов, проявляющихся при нагревании или охлаждении. У большинства веществ при постоянных для каждого из них температурах происходят изменения физического состояния или химического состава, сопровождающиеся выделением или поглощением тепла. Регистрируя эти эффекты и сопоставляя их с характером и температурой фазовых превращений известных веществ, можно идентифицировать исследуемое вещество.  Рис. 5.4. Рентгенограмма золошпакового образца с известью: наиболее интенсивные линии принадлежат кальциту (С), кварцу (Q), портпандиту (П). Числа соответствуют межплоскостным расстояниям d, А0. Процессы, сопровождающиеся тепловыми эффектами, отражаются на термограмме в виде температурных пиков разного направления в зависимости от их знака. Эндотермические эффекты чаще всего обуславливаются следующими процессами: удалением адсорбционной воды, удалением химически связанной воды, диссоциацией веществ, сопровождающейся выделением газа, полиморфными превращениями, плавлением материала. Экзотермические процессы происходят при окислении вещества, гидратации при твердении, переходе вещества из аморфного состояния в кристаллическое, перекристаллизации вещества, а также пои некоторых полиморфных превращениях. Наиболее распространенным методом термического анализа в нашей стране является дериватография, особенность которого заключается в том, что для одного и того же образца одновременно регистрируются температура исследуемой пробы (Т — температурная кривая); изменение ее массы (TG — термогравиметрическая кривая); скорость изменения массы (ДТС — дифференциальная термографическая кривая) и изменение содержания тепла (ДТД — кривая дифференциального термического анализа). Принципиальная схема проведения ДТА сводится к следующему: исследуемое и эталонное вещество в порошкообразном состоянии (масса навесок 0,2 ... 2 г) или в виде прессованных образцов-цилиндриков помещают в тигли. Используемое в качестве эталона инертное вещество имеет одинаковую с исследуемым веществом удельную теплоемкость, теплопроводность и не должно подвергаться фазовым изменениям в процессе нагревания. Тигли исследуемого и инертного вещества устанавливают в керамические или металлические блоки и помещают в нагревательное устройство. Для определения разности температур между исследуемым и эталонным веществом применяют дифференциальную термопару, которая выдает термоток в измерительные приборы только при появлении разницы температур в горячих спаях термопар. Электронные автоматические потенциометры одновременно являются и измерительными, и записывающими приборами, с помощью которых сразу получают термограммы на ленточной диаграмме. В качестве примера на рис. 3. 4 приведена дериватограмма серного бетона, снятого на дериватографе Q-1550 Д. Температурная кривая (Т) показывает плавный подъем температуры, фиксируя один эндотермический эффект при Т= +350°С. Кривая изменения массы (TG) имеет практически одну ступень распада в довольно узком интервале температур 160— 368°С, связанный с выгоранием серы; на этом этапе происходит основная потеря массы. Кривая изменения содержания тепла (ДТА) фиксирует один сильный экзотермический эффект, а кривая скорости изменения массы (ДТС) отражает быстропротекающий процесс сгорания серы. В интервале температур 376—920°С существенных изменений в материале не наблюдается, фиксируется слабый экзотермический процесс, связанный, по-видимому, с перекристаллизацией отдельных минералов, входящих в состав шлакового заполнителя.  Рис.5.5. Дериватограмма серного бетона: Т — температурная кривая; TG — кривая изменения массы; ДТА — кривая изменения содержания тепла; ДТ(3 — кривая скорости изменения массы. 5.3. ФИЗИКО-МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ ШЛАКОВ Шлаки в виде щебня и песка, а также топливные золы и шлаки испытывают по методикам, предназначенным для испытаний каменных материалов из естественных горных пород. При этом определяют зерновой состав, содержание глинистых примесей, марки по прочности, по истираемости, марки по морозостойкости, среднюю и насыпную плотность, пористость, водопоглощение и др. В связи с особенностями шлаковых материалов необходимо остановиться на некоторых специальных испытаниях. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ СЛАБЫХ ЗЕРЕН И ПРИМЕСЕЙ МЕТАЛЛА Шлаковый щебень рассеивают на ситах на стандартные фракции, от каждой фракции берут навеску в соответствии с таблицей:

Навески высушивают до постоянной массы, насыпают в один спой и разделяют каждую фракцию на зерна шлака и примесей. К слабым зернам относят зерна боя огнеупорного кирпича, флюсов, а также те зерна, которые разламываются руками -или разрушаются от легких ударов молотка. Примеси металла отбирают с помощью магнита. Содержание слабых зерен и примесей металла, выраженное в процентах, вычисляют как среднее арифметическое результатов трех определений для каждой фракции в отдельности. Показатели для смеси фракций определяют как средневзвешенное с учетом содержания каждой фракции в общей пробе. Для определения примесей металла в шлаковом песке среднюю пробу песка массой 1 кг просеивают через сита с отверстиями 5 мм и 0,14 мм и из остатка на сите 0,14 мм путем квартования отбирают навеску песка массой 0,25 ... 0,3 кг; песок промывают, высушивают до постоянной массы, рассыпают тонким слоем и с помощью пупы или микроскопа отбирают тонкой иглой примеси металла. Отбор частиц металла разрешается с помощью магнита. Отобранные примеси металла взвешивают и определяют их содержание в процентах. ОПРЕДЕЛЕНИЕ УСТОЙЧИВОСТИ СТРУКТУРЫ ШЛАКОВ ПРОТИВ ВСЕХ ВИДОВ РАСПАДА. Устойчивость шлаков характеризуют потерей массы в процентах при автоклавной обработке или кипячении шлакового щебня. Для этого отбирают по две навески щебня, объем которой зависит от максимального размера зерен фракций: фракция до 20 мм — 1 л; фракция до 40 мм — 2 л; фракция свыше 40 мм — 5 л. Щебень промывают, очищают от рыхлых частиц и пыли, высушивают до постоянной массы и определяют массу щебня в каждой навеске т. Каждую навеску щебня испытывают отдельно. Щебень помещают в мешочки из плотной ткани или формы из оцинкованной жести с круглыми отверстиями диаметром не более 3 мм и погружают в сосуд с дистиллированной водой на 30 суток. Затем щебень вынимают из воды, дают ей стечь, помещают в формы и ставят в автоклав. В течение 30 мин. давление в автоклаве постепенно поднимают до 0,2 МПа и выдерживают при этом давлении 6 часов, после чего в течение 20 мин. снижают давление до атмосферного. После обработки в автоклаве каждую навеску щебня в отдельности промывают, высушивают до постоянной массы и просеивают через сито с отверстиями диаметром, соответствующим наименьшему размеру испытываемой фракции. Определяют массу остатка на сите m2. Испытание в автоклаве можно заменить кипячением в бачке в течение 10 часов. Потери в массе Пм в % вычисляют по формуле: Пм = (m1-m2)/m1 *100, где m1 — масса навески до испытания, г; m2—масса навески после испытания, г. Потери в массе щебня, состоящего из нескольких фракций, П определяют по формуле: где N — число фракций, входящих в состав смеси; П.—потери данной фракции, % по массе; С—содержание данной фракции, % по массе. За результат принимают среднее арифметическое значение двух параллельных определений. Определение активности шлака. Среднюю пробу массой 5 кг, высушенную до постоянной массы, размалывают в шаровой лабораторной мельнице до удельной поверхности Sуд =3000 см2/г; остаток на сите N 0,071 должен составлять 6... 10 %. За показатель активности принимают предел прочности при сжатии образцов-цилиндров, изготовленных из шлаковой смеси максимальной средней плотности, получаемой путем подбора оптимального количества воды. Оптимальное количество воды; обеспечивающее максимальную плотность смеси, определяют на малом приборе СоюздорНИИ для стандартного уплотнения. Для этого навеску шлакового порошка 720 ... 750 г заливают водой в количестве 6... 8% от массы шлака и тщательно перемешивают мастерком в сферической чаше в течение 5 мин. Из приготовленной смеси отбирают контрольную навеску и определяют фактическую влажность, затем формуют 3 образца Д = Н = 50 мм в малом приборе СоюздорНИИ. Образцы уплотняют 40 ударами гири массой 2,5 кг, падающей с высоты 30 см. После уплотнения плунжер и насадку снимают, срезают ножом излишки смеси. Сразу после изготовления образцы освобождают из формы и взвешивают с точностью до 0,1 г. Цикл — приготовление шлаковой смеси, изготовление образцов, взвешивание — повторяют несколько раз,- каждый раз увеличивая количество воды на 2 %. Добавление воды ведут до момента снижения средней плотности скелета. Плотность скелета? образца определяют по формуле: где W — фактическая влажность смеси.. % от массы сухого молотого шлака; р — средняя плотность образцов, г/см3 определяемая по формуле: где m —масса образца при данной влажности; V —объем образца, см. По результатам определения средней плотности скелета строят график зависимости р от фактической влажности W. Наивысшая точка полученной кривой соответствует оптимальной влажности и максимальной средней плотности образцов. Для определения прочности изготавливают, как было сказано выше, образцы-цилиндры Н =Д =50 мм из шлаковой смеси с оптимальной влажностью, которые уплотняют на гидравлическом прессе при давлении 20 МПа в течение 3 мин. Образцы хранят 7 сут. на воздухе при температуре 18 ... 20° С, затем помещают на 18 сут. в камеру с влажностью более 95 %. затем в течение 2 сут. насыщают водой. Насыщенные водой образцы в возрасте 28 сут. испытывают на одноосное сжатие на гидравлическом прессе со скоростью повышения давления 0,3 ... 0,5 МПа в секунду до разрушения образцов. Предел прочности определяют с точностью до 0,1 МПа по формуле: где Р — разрушающее усилие пресса, Н; F — площадь поперечного сечения образца, см2. За показатель активности принимают предел прочности при сжатии, вычисленный как среднее арифметическое значение результатов испытания 10 образцов. Допускается определение активности производить на образцах, изготовленных из смеси с разными водошлаковыми отношениями: 0,12; 0,14; 0,16. Из каждой смеси готовится 10 образцов, и за показатель активности принимается средний наибольший из трех средних пределов прочности при сжатии 10 образцов. Определение прочности шлакового щебня. Шлаковый щебень по прочности подразделяют на марки в соответствии с требованиями, указанными в табл. 3. 2. Марку щебня определяют в водонасыщенном состоянии по потере массы при сжатии (раздавливании) в цилиндре. Таблица 5.6. Марки прочности щебня из шлаков, определяемые по его дробимости в цилиндре.

Испытание проводят следующим образом: шлаковый щебень фракции 5—10, 10—20 или 20—40 мм просеивают через два сита с размерами отверстий, соответствующих наибольшей (Д наиб.) и наименьшей (Д наим.) крупности испытываемой фракции. Из остатка на наименьшем сите для испытания в цилиндре Д == 150 мм отбирают две пробы не менее 4 кг. Пробы щебня погружают в воду на 2 часа, после чего с поверхности зерен удаляют влагу. Стальной цилиндр диаметром 150 мм заполняют щебнем испытываемой фракции, свободно засыпая с высоты 50 мм так, чтобы после разравнивания верхний уровень материала примерно на 15 мм не доходил до верхнего края цилиндра. Затем в цилиндр вставляют пуансон, при этом плита пуансона должна находиться на уровне верхнего края цилиндра. Цилиндр помещают на нижнюю плиту пресса и начинают повышать давление со скоростью 1 ...2 кН в секунду, до 200 кН. После сжатия пробу высыпают из цилиндра и взвешивают, а затем просеивают в зависимости от испытываемой фракции через сито: 1,25 мм для фр. 5—10 мм; 2,5 мм — для фр. 10—20 мм; 5 мм — для фр. 20— 40мм. Пробу на сите тщательно промывают водой и удаляют поверхностную влагу с зерен шлака. Остаток шлака после мокрого просеивания взвешивают и определяют показатель дробимости Др по формуле: Др=m1/m2 *100, где m - испытываемая навеска, г; m1 - масса остатка на контрольном сите после просеивания раздробленной в цилиндре пробы щебня, г. Испытание повторяют два раза. При испытании шлакового щебня, состоящего из смеси двух или более смежных фракций, показатель дробимости вычисляют как средневзвешенное результатов испытаний отдельных фракций. РАДИАЦИОННО-ГИГИЕНИЧЕСКАЯ ОЦЕНКА. В зависимости от значений суммарной удельной эффективной активности естественных радионуклеидов Аэфф шлаки и золы принимают:

при Аэфф 740-1350 Бк/кг – для дорожного строительства вне населенных пунктов. (см. гл. 6.4) Контрольные вопросы.

Г  лава6. лава6.БЕТОНЫ. 6.1. КЛАССИФИКАЦИЯ БЕТОНОВ. Бетон на неорганических вяжущих - это композиционный материал, получаемый в результате формования и твердения рационально подобранной смеси из вяжущего, воды, крупного и мелкого заполнителей, специальных добавок. В зависимости от средней плотности D различают бетоны:

легкие бетоны применяют для ограждающих конструкций.

используют для теплоизоляции зданий и сооружений | ||||||||||||||||||||||||||||||||||||||||||||||||||||