Испытание и исследование строительных материалов

Скачать 13.91 Mb. Скачать 13.91 Mb.

|

|

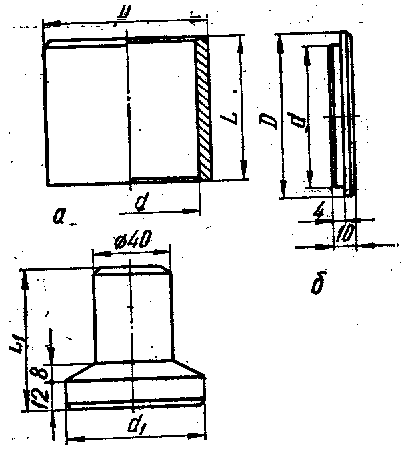

Среднюю насыпную плотность щебня (гравия) определяют в кг/м3, а пустотность рассчитывают по формуле: Vп= где ρн – насыпная плотность, кг/м3; ρз – средняя плотность зерен, г/см3. Определение зернового состава, наименьшей и наибольшейкрупности зеренщебня (гравия). Для определения зернового состава используют лабораторную пробу, высушенную до постоянной массы, от 5 до 40 кг в зависимости от номинального размера зерен D, мм. Пробу щебня (гравия) просеивают через стандартный набор сит с круглыми отверстиями размером, мм: 2,5; 5; 7,5; 10; 12,5; 15; 20; 25; 30; 40; 50; 60; 70. Для определения зерен размером более 70 мм используют кольца калибры: 90; 100; 110; 120 и более. Пробу просеивают ручным или механическим способом. Продолжительность просеивания должна быть такой, чтобы при контрольном интенсивном ручном встряхивании каждого сита в течение 1 минуты через него проходит не более 0,1 % просеянной пробы. По результатам просеивания определяют частные остатки, %: аi = где mi – масса остатка на данном сите, г; m – масса взятой пробы, г. Полные остатки Аi в % на каждом сите рассчитывают как сумму частных остатков на данном сите и всех вышележащих ситах с большим размером отверстий. По полным остаткам Аi строят кривую просеивания по которой определяют Dнаим и Dнаиб. Результаты определения зернового состава сравнивают с требованиями стандарта (табл 6.2) и делают выводы о пригодности крупного заполнителя для бетона. Определение дробимости щебня (гравия) при сжатии (раздавливании) в цилиндре. Прочность щебня или гравия оценивают косвенным показателем по дробимости в цилиндре. Дробимость оценивают потерей в массе, %, испытуемой пробы после раздавливания в специальном стальном цилиндре с плунжером и просеивания через определенное сито. Порядок проведения испытания: При определении марки щебня (гравия) применяют цилиндр диаметром 150 мм (рис. 6.2).

Пробу материала насыпают в цилиндр с высоты 50 мм так, чтобы после разравнивания верхний уровень материала на 15 мм не доходил до верхнего края цилиндра. Затем в цилиндр вставляют плунжер так, чтобы плита плунжера была на уровне верхнего края цилиндра. Цилиндр помещают на нижнюю плиту пресса .Увеличивая нагрузку со скоростью 1..2 кН (100..200 кгс) в секунду, доводят ее при испытании в цилиндре:

После испытания на прессе испытуемую пробу высыпают из цилиндра и взвешивают. Затем ее просеивают в зависимости от размера испытуемой фракции через сито с размером отверстий:

Остаток после просеивания взвешивают. Dр определяют с точностью до 1 % по формуле: Dр = где m – масса аналитической пробы щебня (гравия), г; m1 – остаток на контрольном сите после просеивания раздробленной в цилиндре пробы, г. Показатель Dр позволяет установить марку щебня или гравия по прочности на сжатие. Марки по дробимости щебня из осадочных и метаморфических пород должны соответствовать требованиям, указанным в табл.8.6, а щебня из извеженных пород – в табл.6.7. Таблица 6.6

Таблица 6.7

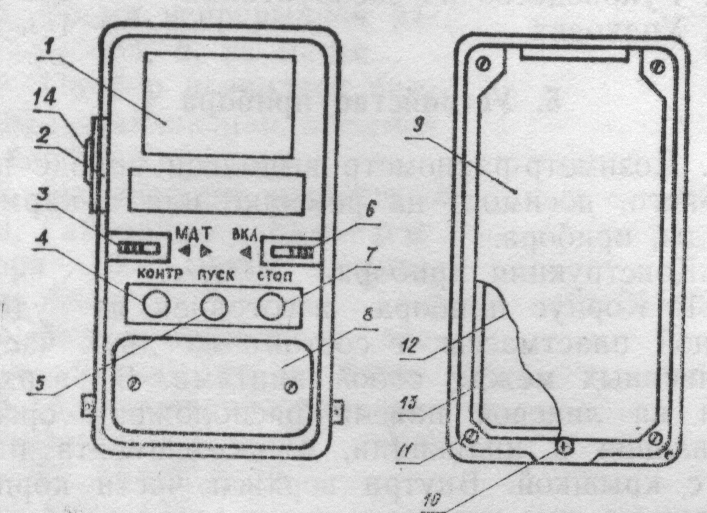

Определение удельной эффективной активности естественных радионуклидов. При использовании в строительстве природных каменных материалов, продуктов промышленного производства должна проводиться их радиационно-гигиеническая оценка, по результатам которой устанавливают область применения (класс) материала (см. п. 6.2.). Величину удельной эффективной активности естественных радионуклидов определяют в специализированных лабораториях на γ-спектрометрических установках или радиационно-метрических лабораториях органов надзора. Для предварительной оценки используют портативные дозиметры. Дозиметр – радиометр АНРИ-01-02 (рис. 6.3) состоит из двух частей соединенных между собой винтами. В верхней части расположены органы управления и индикации, элемент питания, печатные платы. В нижней части корпуса расположена плата со счетчиками излучения. К нижней части корпуса крепится поворотная задняя крышка, являющаяся экранирующим фильтром. Между датчиками и задней крышкой установлена тонкая пленочная прокладка.

При попадании ионизирующих частиц в рабочие объемы счетчиков появляются импульсы, которые подаются на табло жидкокристаллического индикатора. Внутренний таймер через заданное время прекращает счет импульсов. На цифровом табло индицируется количество импульсов за заданный период времени. В режиме оценки объемной активности радионуклидов в пробах проводятся два измерения: с кюветой, заполненной чистой питьевой водой и с кюветой, заполненной исследуемым веществом. Время контролируется секундомером. Порядок исследования. Для приготовления пробы исследуемый материал измельчают до порошкообразного состояния. Затем определяют насыпную плотность, т.к. на данном приборе величина удельной активности радионуклидов измеряется в Бк/л, а нормативные показатели даны в Бк/кг. Перед началом опыта замеряют фоновое значение γ-излучения в лаборатории; если оно составляет менее 0,02 мР/ч, то его не учитывают при расчетах. Затем снимают показания прибора в следующих позициях:

Расчет величины объемной активности радионуклидов, А, Бк/л, производят по формуле: где Nф – показания прибора при замере с водой, импульс; Nф+n – показания прибора при замере с исследуемым веществом, импульс; t1 - время замера с водой, мин (t1 =10мин); t2 - время замера с исследуемым веществом, мин (t2 =30мин); Кn – коэффициент прибора 300 Бк∙мин/л∙импульс. Полученные значения объемной активности, Бк/л, переводят в Бк/кг, зная значения насыпной плотности используемого материала. Результаты сравнивают с техническими требованиями по санитарно-гигиенической оценке, представленными в гл. 6, п.2. Например: суммарная удельная эффективность естественных радионуклидов составляет Аэфф=90 Бк/л (60 Бк/кг) < 370 Бк/кг. Класс материала – 1. Ограничение на использование в строительстве нет. 6.5. ПРОЕКТИРОВАНИЕ СОСТАВА ТЯЖЕЛОГО БЕТОНА. Состав бетона – это количественное соотношение между всеми компонентами бетонной смеси – цементом, водой, добавками, заполнителями. Он должен обеспечивать в конкретных условиях приготовления, транспортирования и укладки получение заданных проектом характеристик бетонной смеси и бетона при минимальном расходе цемента. Проектирование состава бетона включает назначение нормативных характеристик бетона, выбор исходных материалов для приготовления бетона, определение технологических характеристик бетонной смеси, подбор бетона по заданным нормативным и технологическим характеристикам. Нормативные характеристики: - марка (Rб) или класс бетона (В) по прочности на сжатие, выбирается в зависимости от назначения бетона и условий эксплуатации бетона. Технологические характеристики: - показатель подвижности (осадка конуса, см); - жесткость (сек). Технологические характеристики назначаются по данным проекта организации работ в зависимости от условий приготовления, транспортирования, укладки, густоты армирования конструкции. К важнейшим из этих условий относится длительность транспортирования смеси, температура воздуха в период производства работ, условия и средства виброуплотнения. Классификация бетонной смеси по удобоукладываемости дана в таблице 6.2. Характеристики исходных материалов: - активность (Rц) или марка цемента, его вид; - истинная и насыпная плотности цемента (ρц, ρ0ц), песка (ρп, ρ0п), крупного заполнителя (ρк, ρ0к) - пустотность крупного заполнителя определяемая по формуле: Исходные материалы должны отвечать требованиям действующих норм и стандартов. Подбор состава бетона осуществляется расчетно-экспериментальным методом. А. РАСЧЕТ СОСТАВА БЕТНА ПО МЕТОДУ АБСОЛЮТНЫХ ОБЪЕМОВ. В основе метода лежит уравнение абсолютных объемов, составленное исходя из следующего предположения: бетон сразу после укладки и уплотнения находится в абсолютно плотном состоянии, и его объем складывается из суммы абсолютных объемов составляющих: Ц/ρц + В/ρв + П/ρп + К/ρк = 1000, где Ц, В, П, К – расходы соответственно цемента, воды, песка, крупного заполнителя, кг/м3; ρ – их плотности, кг/л; 1000 – объем бетона, л. Расчет ведется в следующей последовательности. 1. Расчетным путем определяется значение цементноводного фактора Ц/В (С/W) и водоцементного В/Ц (W/С) из формул: - Rб=А·Rц (Ц/В-0,5) – для бетонов с Ц/В<2,5 (В/Ц>0,4); - Rб=А1·Rц (Ц/В+0,5) – для бетонов с Ц/В>2,5 (В/Ц<0,4); где Rб – марка бетона; Rц – активность цемента; А,А1 – коэффициенты качества заполнителей (табл 6.8). Таблица 6.8. Значения коэффициентов А и А1

Данная методика рассматривает подбор состава подвижных бетонных смесей (для Ц/В<2,5), поэтому Ц/В определяют по формуле: Ц/В= В/Ц= Для опытных составов применяются три водоцементных соотношения: 1 состав – В/Ц полученное расчетом; 2 состав – В/Цх0,8; 3 состав – В/Цх1,2; 2. Для заданной подвижности бетонной смеси определяют ориентировочную водопотребность (В) бетонной смеси по табл.6.8 и вычисляют расход цемента на 1 м3 бетона: Расход цемента сравнивают с минимально допустимым (табл.6.10). Если расход цемента ниже допустимого, необходимо довести его до нормы или ввести тонкомолотую добавку. Таблица 6.9 Ориентировочный расход воды л/м3, в зависимости от вида заполнителя и характера бетонной смеси

Таблица 6.10 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||