Испытание и исследование строительных материалов

Скачать 13.91 Mb. Скачать 13.91 Mb.

|

|

Минимальный расход цемента для получения нерасслаивающейся плотной бетонной смеси

3. Содержание крупного и мелкого заполнителя определяют из уравнения абсолютных объемов. Для определения П и К составляется система из двух уравнений. Первое уравнение – уравнение абсолютных объемов; второе уравнение выражает следующее условие: цементно-песчаный раствор должен заполнить все пустоты между крупным заполнителем с некоторой раздвижкой зерен. Ц/ρц + В/ρв + П/ρп + К/ρк = 1000, Ц/ρц + В/ρв + П/ρп=КαVk/ρок, где Vk – пустотность крупного заполнителя в долях единицы; ρок - насыпная плотность, кг/л; α – коэффициент раздвижки зерен заполнителя (табл.6.11) Решая совместно эти уравнения, определяют расход крупного заполнителя и песка на 1 м3 бетона:  , , Таблица 6.11 Значение коэффициента α для подвижных бетонных смесей.

Результаты расчета заносят в таблицу:

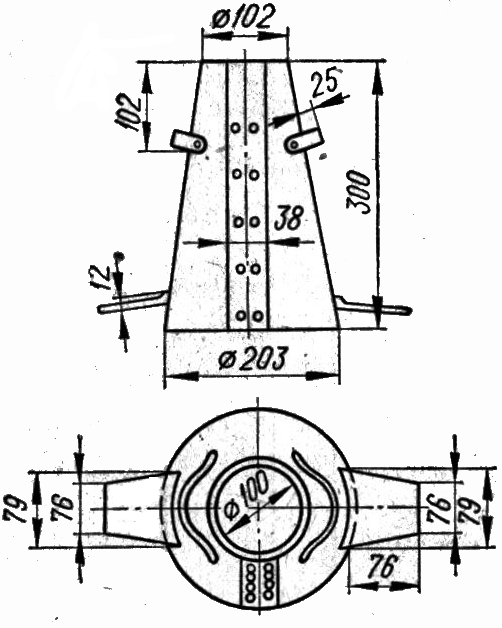

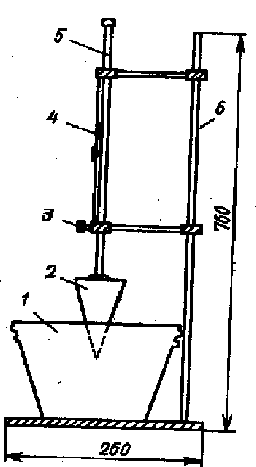

По данным таблицы определяют расчетную среднюю плотность бетона ρ0, кг/м3: ρ0=Ц+В+П+К Б. ЭКСПЕРИМЕНТАЛЬНАЯ ПРОВЕРКА РАСЧЕТНОГО СОСТАВА БЕТОНА Определение подвижности бетонной смеси. Состав бетона, полученный расчетом, является ориентировочным. Для его уточнения готовят пробный замес объемом 10-50 литров, сохраняя весовое соотношение исходных материалов. Все компоненты тщательно перемешивают и проверяют подвижность бетонной смеси. Подвижность, характеризуемую осадкой конуса в см, определяют с помощью стандартного конуса (рис.6.4). Внутреннюю поверхность конуса смачивают водой, конус устанавливают на гладкую площадку и укладывают в него последовательно тремя слоями бетонную смесь. Каждый слой уплотняют 25 раз штыкованием металлическим стержнем диаметром 16 мм. Излишек бетона срезают. Затем конус осторожно снимают вертикально вверх и ставят рядом с конусом бетонной смеси.

Для измерения осадки бетонного конуса металлическую линейку укладывают ребром на верх формы и измеряют с точностью до 0,5 см расстояние от нижней грани линейки до верха бетонной смеси. Осадка конуса вычисляется как среднее арифметическое двух определений. Если удобоукладываемость соответствует заданию, то смесь не требует корректировки. Если удобоукладываемость меньше требуемой, в расчет состава вносят поправки – увеличивают количество воды и цемента, без изменения В/Ц (5-10% начального содержания). Если удобоукладываемость больше требуемой, добавляют порциями (5-10%) песок и крупный заполнитель, добиваясь заданного показателя. Изготовление образцов для определения прочности бетона и их испытание Из бетонной смеси, имеющей подвижность или жесткость, отвечающую заданию, формуют кубы по 1 серии (3 образца) на каждый срок испытания. Минимальные размеры кубов принимают в зависимости от наибольшей крупности зерен заполнителя Днаиб.: Днаиб = 20 мм – размеры образца не менее 100х100х100 Днаиб = 40 мм – размеры образца не менее 150х150х150 Днаиб = 70 мм – размеры образца не менее 200х200х200 Форму, предварительно взвешенную, заполняют бетонной смесью с некоторым избытком и вибрируют на виброплощадке, избыток бетонной смеси срезают и тщательно заглаживают поверхность образцов. Формы с образцами взвешивают и определяют среднюю плотность бетонной смеси: где m – масса пустой формы, кг; m1 – масса формы с уплотненной бетонной смесью, кг; V – объем формы, л; Ρ0 бет – средняя плотность бетонной смеси; Средняя плотность определяется по значениям плотности трех образцов. Фактическая плотность бетонной смеси должна совпадать с расчетной, допускаемое отклонение ±2%. Хранят образцы в формах, покрытых влажной тканью, не менее суток, затем вынимают из формы и помещают в камеру нормального твердения, в которой поддерживают температуру 20±2ºС и относительную влажность воздуха не менее 90%. Образцы испытывают в возрасте 28 суток на гидравлическом прессе и определяют предел прочности на сжатие, МПа, по формуле: где Pраз – разрушающая нагрузка, кН; Sобр – площадь поперечного сечения образца см2; Прочность выражают в кгс/см2 (1 кгс/см2 = 0,1 МПа) и устанавливают марку бетона. Стандартные образцы для определения марки бетона 150х150х150мм; при определении марки на образцах другого размера, полученные результаты необходимо умножать на переводной коэффициент согласно табл.6.12. Таблице 6.12. Переводные коэффициенты к эталонной кубиковой прочности бетона.

По условиям организации учебного процесса образцы обычно испытывают в возрасте 7 или 14 суток. Для приведения результатов испытания к стандартным 28 суточным используется формула: где R28 – предел прочности при сжатии в возрасте 28 суток; Rn – предел прочности при сжатии в возрасте n суток; N – возраст образца в сутках при испытании. Для приблизительных расчетов можно пользоваться коэффициентами: для 7-суточных образцов – 1,5; для 14 – суточных образцов – 1,28. Результаты испытаний.

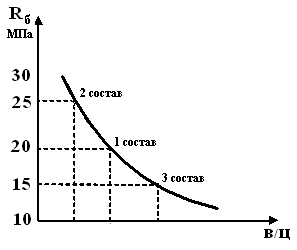

Состав бетона признается соответствующим заданию если бетонная смесь обеспечивает получение бетона требуемой прочности с допускаемым отклонением 10 – 15%. Превышение заданной прочности свыше 15% не допускается, так как оно ведет к перерасходу цемента. В случае больших отклонений состав бетона корректируют, изменяя расход цемента, и снова проводят расчеты и испытания. По результатам испытаний образцов трех составов бетона строят график Rб=f(В/Ц)

По графику выбирают минимальное значение В/Ц для получения требуемой по заданию прочности Rб. При необходимости производят пересчет расхода материалов в связи с найденной величиной В/Ц и повторяют подбор. По марке бетона, полученной при подборе, устанавливают класс бетона В, используя соотношение между классами и маркой бетона по прочности при нормативном коэффициенте вариации υ=13,5%: R=В/0,778. Класс бетона можно определить по табл. 6.1. В. ПОЛУЧЕНИЕ ПРОИЗВОДСТВЕННОГО СОСТАВА БЕТОНА. Производственный состав бетонной смеси определяют с учетом влажности заполнителей. При этом расход заполнителей увеличивают в соответствии с массой содержащейся в нем воды. Для сохранения номинального водоцементного отношения расход воды уменьшают, так как часть воды вводится вместе с заполнителем. Раход цемента не изменяют. Расчетные формулы: Цпр = Ц, Ппр = П+WnП/100, Кпр = К + WкК/100, В = В – (WnП/100 + WкК/100), где W – влажность, %; Ц, П, К, В – номинальный расход материалов на 1 м3 бетона, (кг/м3); Цпр, Ппр, Кпр, Впр – расход материалов на 1 м3 бетона с учетом влажности, (кг/м3). В производственных условиях необходимо рассчитать количество материалов на 1 замес бетоносмесителя. При этом объем готового бетона будет меньше геометрической емкости смесителя, рассчитанной на рыхлые материалы. Коэффициент выхода бетона из смесителя определяют по формуле: где ρоц, ρоп, ρок – насыпная плотность цемента, песка, крупного заполнителя. Расход материалов на 1 замес бетоносмесителя определяют по формулам: Цсм=Цпр·Vсм·β; Всм=Впр·Vсм·β; Псм=Ппр·Vсм·β; Ксм=Кпр·Vсм·β; где Цсм, Всм, Псм, Ксм – расход материалов на 1 замес бетоносмесителя с учетом влажности заполнителей; Цпр, Впр, Ппр, Кпр – производственный состав бетона; Vсм – геометрическая емкость смесителя; β – коэффициент выхода бетона из смесителя. Для решения разнообразных задач, выдвигаемых наукой и производством, ныне широко применяются персональные компьютеры. Быстродействие и возможность получения правильного результата обеспечивают все более широкое применение компьютеров, в частности, для решения различных задач в строительстве. Подбор состава бетона – одна из самых трудоемких работ в строительных лабораториях, в лабораториях заводов сборного железобетона. Большая номенклатура выпускаемых изделий с различными марками и классами бетона, необходимость ежедневной корректировки на влажность, периодическая корректировка состава при изменении качества материалов требуют высокой оперативности в работе лабораторий. Применение компьютеров облегчает решение этих проблем. Программа решения задачи на компьютере представляет собой алгоритм, составленный в соответствии с этапами подбора состава бетона по выбранной пользователем методике. Г. ПРОЕКТИРОВАНИЕ СОСТАВА ДОРОЖНОГО БЕТОНА. Основным свойством, характеризующим дорожный бетон, так же как другие бетоны и вообще конструктивные материалы, является прочность. С учетом условий работы плит дорожных и аэродромных покрытий в конструкции дорожный бетон характеризуется двумя показателями: прочностью на растяжение при изгибе Rрu и прочностью на сжатие Rсж. Прочность на растяжение при изгибе Rрu является основной прочностной характеристикой дорожного бетона, поэтому проектирование и подбор состава бетона, контроль его качества производятся прежде всего с учетом этого показателя. Водоцементное отношение определяется из формулы: где А – коэффициент, зависящий от принятого содержания вовлеченного в бетонную смесь воздуха; Rц – предел прочности цемента на растяжение при изгибе; Rрu - марка бетона по прочности на растяжение при изгибе. Из многочисленных факторов, воздействующих на бетон дорожных покрытий, наиболее агрессивными по отношению к бетону являются циклическое замораживание и оттаивание. Для обеспечения морозостойкости предъявляются специальные требования к портландцементу, применяются воздухововлекающие или газообразующие добавки. При этом регламентируются водоцементное отношение (В/Ц или W/C), воздухосодержание (Vв). Так, для однослойных и верхнего слоя двухслойных покрытий принимаются: Для нижнего слоя: Для повышения плотности, морозостойкости дорожного бетона применяются также пластифицирующие добавки. В процессе подбора с целью снижения расхода цемента экспериментально уточняется дозировка пластифицирующих добавок; экспериментально уточняется дозировка воздухововлекающих добавок с обязательной проверкой и корректировкой на бетонном заводе при пробном бетонировании. Дозировку пластифицирующих добавок при подборе состава бетона меняют до 0,3% от массы цемента, при сохранении В/Ц и подвижности бетонной смеси. 6.6 НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА Неразрушающие методы контроля прочности обеспечивают быструю и надежную оценку состояния материалов и конструкций, что очень важно для инженеров строительных специальностей, деятельность которых связана с технической эксплуатацией зданий и сооружений. Одним из главных направлений в области капитального строительства на современном этапе является реконструкция зданий и сооружений. Связанная с этим необходимость обследования технического состояния объектов реконструкции, исследование физико-механических характеристик строительных материалов непосредственно в зданиях и сооружениях требуют дополнительного совершенствования неразрушающих методов контроля. Действующими стандартами предусмотрен контроль прочности бетона в конструкциях без их разрушения на предприятиях строительной индустрии, что по сравнению с обычными механическими испытаниями позволяет быстро производить не только выборочные испытания, но и осуществлять сплошной контроль качества всей продукции. В настоящее время существует очень много способов испытаний непосредственно в изделиях и конструкциях:

Неразрушающие методы контроля применяют для установления прочности бетона на сжатие, которая определяется как функция Механические методы предусматривают определение прочности R по результатам измерения приборами механических характеристик хi с использованием тарировочных графиков и таблиц. Метод пластической деформации основан на зависимости между прочностью бетона и размерами отпечатков на бетонной поверхности, которые получают путем надавливания штампа под действием пресса (статическая нагрузка) или под действием удара (динамическая нагрузка). Склерометры позволяют определить прочность по величине отскока при ударе о бетон. Физические методы основаны на зависимости прочности бетона от физических характеристик:

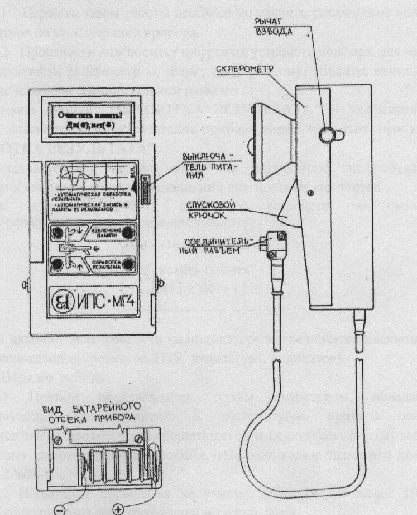

При использовании приборов неразрушающего действия большое значение играет их тарирование. При тарировании образцы материала испытывают приборами неразрушающего контроля, а затем подвергают разрушению на гидравлическом прессе. На основе полученных результатов строят тарировочный график (или составляют таблицы) зависимости предела прочности при сжатии R от показаний тарируемого прибора хi: Каждый из неразрушающих методов дает сведения только о некоторых свойствах материалов, не может быть универсальным и полностью заменить механические испытания. В связи с этим наиболее полные и объективные результаты могут быть получены при комплексном использовании физических и механических методов контроля. Это позволяет определить структуру материала, его однородность, выявить дефекты в конструкции, получить сведения о физико-механических свойствах материалов. Использование статистических методов контроля прочности бетона расширяет наши представления о критериях качества материалов. Определение прочности бетона методом ударного импульса. Для определения прочности, твердости, выявления неоднородности структуры бетона используют электронный измеритель прочности бетона ИПС-МГ4 (рис.8.4). Контроль прочности может производится по результатам испытания контрольных образцов размером не менее 100х100х100 мм или по результатам определения прочности бетона в изделиях и конструкциях.  Рис.6.5. Измеритель прочности бетона ИПС-МГ4. Прибор обеспечивает определение прочности в диапазоне 3-100МПа с погрешностью ±10% при температурах -10…+40оС, относительной влажности воздуха до 80%. Принцип работы прибора основан на измерении параметра акустического импульса, возникающего на выходе склерометра при соударении бойка о поверхность контролируемого материала. Устройство прибора дано на рис.6.6. Прибор выполнен в виде двух блоков: - блок электронный; - склерометр (преобразователь).  Рис.6.6. Схема прибора ИПС-МГ4. Испытания в лаборатории производятся на образцах-кубиках размером 100×100×100мм на боковых поверхностях (по направлению бетонирования). Образцы зажимаются в прессе с усилием 30±5кН (3000кгс). Расстояние между точками испытания должно быть не менее 15мм, а от края образца – не менее 50мм. Число испытаний на участке – не менее 10, поверхность на участке испытания должна быть гладкой. В случае необходимости используют зачистку поверхности образца абразивным камнем. Места нанесения удара необходимо выбирать по возможности между границами крупного заполнителя. Порядок испытаний: - подключают склерометр к электронному блоку и включают питание; - располагают склерометр таким образом, чтобы усилие прикладывалось перпендикулярно к испытываемой поверхности. Склерометр должен опираться на три точки. Усилие прижатия должно быть таким, чтобы в момент нажатия на спусковой крючок и соударения бойка с бетонной поверхностью не происходило отрыва опорных точек под действием реактивных сил. - нажатием спускового крючка приводят в действие склерометр, при этом полученный результат автоматически записывается в память прибора для дальнейшей обработки. Цикл измерений состоит из 10-15 замеров. - после выполнения последующего замера автоматически производится обработка измерений, а на индикаторе дается конечный результат прочности бетона, МПа. - при большом разбросе данных необходимо повторить испытания. За окончательный результат принимают среднюю прочность бетона, определяемую как среднее арифметическое значений прочности испытуемых образцов. Определение прочности бетона переносным прессом ВМ-П-2.0. Для определения прочности бетона в конструкциях и контрольных образцах используют переносной пресс ВМ-П-2.0 с максимальным усилием на штоке 50кН. Прибор реализует метод отрыва со скалыванием, основанный на зависимости усилия вырыва фрагмента бетона от прочности на сжатии. Прибор обеспечивает определение прочности в диапазоне 10-50МПа (классы бетона В10-В50) с погрешностью измерения ±2%. Наибольшая крупность заполнителя в бетоне 40мм. Порядок испытаний: - в специально заготовленный шпур размерами 25×25мм закладывают анкерный элемент; - устанавливают пресс на поверхность бетона с помощью реверсной приставки-опоры; - прессом нагружают равномерно возрастающим усилием анкерный элемент до требуемой нагрузки или до отрыва; - снимают показания прибора и определяют среднее арифметическое трех измерений. Определение прочности бетона склерометром ОНИКС-2.5. Склерометр ОНИКС-2.5 является универсальным измерителем прочности строительных материалов – бетона, кирпича, раствора, композитов и т.п. при технологическом контроле качества, обследовании зданий, сооружений и конструкций.  Рис 6.7. Склерометр ОНИКС-2.5. В приборе реализован двухпараметрический метод измерения (ударный импульс + отскок), повышающий достоверность результатов. Это позволяет в 1,5…2 раза сократить количество ударов серии, необходимой для получения заданной точности. Прибор состоит из двух основных блоков (рис. 6.7.):

Прибор предназначен для работы при температуре окружающей среды -10…+400С, при максимальной относительной влажности 90% и атмосферном давлении 86…106 кПа. Диапазон измерений прочности, МПа, 3…30; 5…100. Погрешность, % - 8. Программа компьютерной обработки позволяет обеспечить перенос результатов в компьютер, их сохранение, просмотр, выборку из полученного массива, математическую и статическую обработку серии до 15 измерений, графическое изображение результатов. Порядок работы: Подсоединив датчик-склерометр к электронному блоку, производят взвод ударного механизма специальной кнопкой, после чего производят удар. Установка датчика в точку контроля производится одновременно со взводом ударника. Точки располагают на ровной чистой поверхности, расстояние между ними – не менее 15 мм, расстояние от края испытываемого образца или конструкции – не менее 50 мм. Серия состоит из 10…15 измерений. Студенты выполняют эту работу в лаборатории на образцах с размерами 150х150х150 мм или непосредственно в конструкциях – при обследовании зданий и сооружений. Статистический контроль прочности бетона. Статистический контроль основан на закономерностях математической статистики и теории вероятности и позволяет оценить однородность бетона по прочности. Известно, что физико-механические свойства компонентов бетона, технологические и производственные показатели обладают изменчивостью своих параметров. Это ведет к разбросу значений показателей качества бетона. Постоянное наблюдение и своевременное обнаружение случайных и систематических причин, вызывающих отклонения от заданных параметров, позволяет повысить однородность бетона по прочности. Чем ближе частные результаты испытания образцов к среднему значению, тем выше однородность бетона по прочности, характеризуемая коэффициентом вариации. Стандартной характеристикой, которая гарантировала бы получение заданной прочности с учетом возможных ее колебаний, является класс бетона В (гарантированная обеспеченность 0.95). Порядок проведения статистического контроля прочности бетона:

где R – предел прочности отдельного образца; n – число испытанных образцов; 2. определяют среднее квадратичное отклонение S частных результатов испытания бетона R от средней прочности  , , 3. рассчитывают коэффициент вариации прочности бетона υ, %, по формуле: общий коэффициент вариации υ0 определяют за анализируемый период продолжительностью 1-2 месяца и делают выводы об уровне технологии на предприятии:

где М – проектная марка бетона; υ – коэффициент вариации. Из этой формулы определяют марку:  , ,

Контрольные вопросы.

Глава 7.  СТРОИТЕЛЬНЫЕ РАСТВОРЫ 7.1 КЛАССИФИКАЦИЯ РАСТВОРОВ Строительный раствор – это искусственный камень, полученный при затвердевании рационально подобранной смеси из минерального вяжущего, песка, воды, специальных добавок. Это, по существу, мелкозернистый бетон, поэтому на него распространяются основные закономерности твердения, набора прочности бетонов. Классифицируются растворы по следующим признакам: по назначению:

по средней плотности:

по виду вяжущего:

по условиям затвердевания:

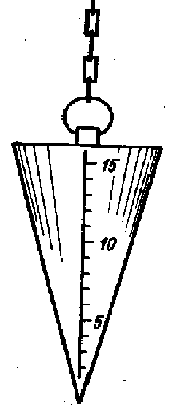

по прочности на сжатие, кгс/см3, растворы делят на марки 4; 10; 25; 50; 75; 100; 200. Растворы низких марок (до 25) изготавливают на извести, местных вяжущих, растворы высоких марок – на цементе, смешанных вяжущих. по морозостойкости, цикл, растворы делят на марки F10; F15; F25; F35; F50. Для влажных условий работ марки повышаются: F100; F150; F200; F300. Основные свойства растворной смеси: удобоукладываемость, водоудерживающая способность. Для повышения удобоукладываемости и водоудерживающей способности применяют минеральные и органические пластификаторы. В качестве минеральных пластификаторов применяют известь, золы ТЭС, молотые шлаки, молотые горные породы. Неорганические пластификаторы повышают удобоукладываемость, нераслаиваемость смесей, увеличивают прочность при небольшом расходе цемента. Количество неорганических добавок может составлять 70…200% от массы цемента. Наша промышленность выпускает кладочный цемент, в состав которого входит 20…30% клинкера и 70…80% тонкомолотых минеральных добавок. Органические поверхностно-активные пластификаторы (ПАВ), лигносульфонаты (ЛСТ), сульфитно-дорожная бражка (СДБ), суперпластификаторы (СП), их вводят в смесь в малых дозах (0,25…0,5%, СП-до 1%), т.к. увеличенное содержание органических пластификаторов ведет к замедлению процессов твердения раствора и снижению прочности. Органические пластификаторы рекомендуются для высоких марок растворов (>100). Состав раствора выражается количеством исходных компонентов на 1 м3 растворной смеси или соотношением сухих компонентов по массе или объему. Например, простой раствор 1:3 – на 1 часть цемента приходится 3 части песка; сложный раствор 1:1:5 – на 1 часть цемента приходится 1 часть добавки (извести) и 5 частей песка. Затвердевший раствор должен иметь требуемые прочность и морозостойкость. 7.2 ОПРЕДЕЛЕНИЕ ПОДВИЖНОСТИ РАСТВОРНОЙ СМЕСИ Удобоукладываемость – это способность растворной смеси распределятся по поверхности сплошным тонким слоем, хорошо сцепляясь с основанием. Удобоукладываемость зависит от подвижности и водоудерживающей способности. Подвижность раствора оценивают по глубине погружения в него эталонного конуса массой300 г, и высотой 150 мм и углом при вершине 30о. Конус выполнен из жести, внутри него помещена в качестве балласта свинцовая дробь (рис. 7.1 «б»).

С а б осуд наполняют раствором до уровня на 1 см ниже краев, уплотняют штыкованием (25 раз) стержнем Д=10…12 мм, а затем легким постукиванием (5..6 раз) сосуда о стол острие конуса приводят в соприкосновение с поверхностью раствора в сосуде. Освободив стопорный винт, дают конусу свободно погружаться в растворную смесь в течение 10 сек. и по шкале фиксируют глубину погружения конуса с точностью до 2 мм. Подвижность вычисляют как среднее арифметическое результатов двух испытаний. На строительной площадке используют конус с делениями, подвешенный на цепочке (рис. 7.1. «а») В зависимости от назначения применяют растворы различной подвижности, см:

7.3 ОПРЕДЕЛЕНИЕ СРЕДНЕЙ ПЛОТНОСТИ РАСТВОРНОЙ СМЕСИ Среднюю плотность определяют в цилиндрическом сосуде емкостью 1л. Предварительно взвешенный сосуд с насадкой наполняют растворной смесью с некоторым избытком, уплотняют смесь штыкованием и легким постукиванием (см. п. 9.2). Затем насадку снимают, срезают избыток смеси вровень с краями сосуда и взвешивают с точностью до 5г. Среднюю плотность определяют по формуле: где m1 – масса сосуда с раствором, г; m – масса пустого сосуда, г; V – объем сосуда, см3. За окончательный результат принимают среднее арифметическое двух испытаний. 7.4 ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ ЗАТВЕРДЕВШЕГО РАСТВОРА Прочность затвердевшего раствора характеризуется маркой, определяемой по пределу прочности при сжатии образцов – кубов размером 70,7х70,7х70,7 мм, изготовленных из рабочей смеси, твердеющих в течение 28 суток на воздухе при Т=20±5оС. Изготовление образцов из растворной смеси подвижностью менее 5 см производят в формах с поддоном, а из смесей подвижностью более 5 см – в формах без поддона на пористом основании – кирпиче. Распалубку производят через 24±2 часа после укладки. Условия хранения образцов зависят от вида вяжущего:

Определение прочности при изгибе и сжатии образцов – балочек Для испытания изготавливают 3 образца – балочки размерами 40х40х160 мм, которые испытывают в возрасте 28 суток. Собранную и смазанную форму с поддоном и насадкой закрепляют на горизонтальной площадке встряхивающего столика, заполняют формы растворной смесью на половину их высоты, разравнивают, уплотняют десятью легкими нажимами шпателя и встряхивают 30 раз. После этого укладывают второй слой на всю высоту (с избытком), уплотняют и встряхивают. Избыток смеси срезают и заглаживают поверхность. При изготовлении образцов в формах без поддона формы с насадкой, предварительно смазанные, устанавливают на два кирпича одинаковой высоты, покрытых смоченной водой газетой. Используют обыкновенный керамический кирпич с влажностью ≤ 2%, водопоглощением по массе ≥ 10%. Формы заполняют в один прием, уплотняют штыкованием (25 раз) стальным стержнем Д=10…12 мм и снимают насадку. Когда поверхность смеси станет матовой вследствие отсоса из нее воды, избыток смеси срезают влажным ножом и заглаживают поверхность. Распалубку производят через сутки. Условия хранения образцов, как было сказано ранее, зависит от вида вяжущего. Через 28 суток образцы подготавливают к испытанию следующим образом: образцы воздушного хранения очищают от пыли, хранившиеся в воде - протирают влажной тряпкой. Затем образцы измеряют, определяют объем с точностью до 1 см3, взвешивают с точностью до 0,5 % и вычисляют среднюю плотность (см. гл. 1). Предел прочности образцов – балочек на изгиб определяют на приборе МИИ-100, а на сжатие - испытанием половинок балочек на гидравлическом прессе. Методика проведения испытания такая же, как при определении прочности цемента (см.гл.4). Определение предела прочности образцов – кубов Для определения прочности изготавливают несколько серий образцов кубов (на каждый срок), в каждой серии - 3 образца. Используют формы с поддонами или без поддонов. Собранную и смазанную форму заполняют растворной смесью в два приема слоями по 4 см. Уплотнение производят 12 нажимами шпателя. Избыток смеси срезают влажным ножом и заглаживают поверхность. Хранение образцов-кубов и подготовку их к испытанию проводят аналогично образцам балочкам. Предел прочности при сжатии Rсж, кгс/см2 определяют по формуле (см. гл. 1). При проведении со студентами лабораторных работ по данной теме производят приготовление растворной смеси, определение ее подвижности, а затем – марки раствора по прочности. Результаты заносят в журнал для лабораторных работ. Контрольные вопросы.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||