Г лава 8. лава 8.

Металлические материалы

8.1 КЛАССИФИКАЦИЯ МЕТАЛЛОВ И СПЛАВОВ

Металлы – это кристаллические вещества, характеризующиеся рядом специфических свойств такими, как электо-теплопроводность, блеск, способность хорошо отражать электромагнитные волны, высокие технологические свойства. Свойства металлов обусловлены их строением: в кристаллической решетке имеются свободные электроны, которые могут свободно перемещаться. На практике термин «металлы» распространяют и на сплавы. В технике применяют, как правило, не чистые металлы, а сплавы, т.к. они обладают по сравнению с чистыми металлами более высокой прочностью, лучше подаются разным видам обработки.

Сплавы – это системы, состоящие из нескольких металлов или металлов с неметаллами. Составляющие сплавов называются компонентами. Различают следующие виды сплавов:

механические смеси, состоящие из смеси кристаллов компонентов;

однородные растворы, полученные при затвердевании расплавов;

химические соединения, образовавшиеся при химическом взаимодействии компонентов.

Наука, изучающая состав, строение, свойства металлов и сплавов, изменение их свойств под влиянием различных воздействий, называется металловедением. Металлы имеют кристаллическое строение, при затвердевании они образуют геометрически правильные системы – кристаллические решетки различных модификаций (рис 8.1). Процесс кристаллизации имеет некоторые особенности. Атомы металлов являются положительно заряженными ионами, которые непрерывно колеблются около положения равновесия. С повышением температуры амплитуда колебаний увеличивается, кристаллы расширяются, а при температуре плавления колебания настолько усиливаются, что кристаллическая решетка разрушается. Кристаллы анизотропны, имеют неодинаковые свойства по разным направлениям, что объясняется различным числом атомов решетки в разных сечениях. Различают первичную и вторичную кристаллизацию металлов. Первичная кристаллизация – образование кристаллической структуры в металлах и сплавах при переходе из жидкого состояния в твердое. Вторичная кристаллизация – это изменение кристалического строения металлов в твердом состоянии, это так называемая аллотропия металлов и сплавов.

Характерными физическими свойствами металлов являются: цвет, плотность, плавкость, электропроводность, магнитные свойства, теплопроводность, расширяемость при нагревании. К химическим свойствам относятся: окисляемость, растворимость, коррозионная стойкость, жароупорность и другие. Основные механические свойства: прочность на растяжение, твердость, ударная вязкость, усталость и т.д. Для исследования и испытания металлов и сплавов используют следующие методы:

Химический анализ устанавливает наличие химических элементов в металле и сплаве.

Макроанализ – изучение строения металлов и сплавов невооруженным глазом или в лупу. Позволяет обнаружить усадочные раковины, пустоты, трещины, неметаллические включения, наличие вредных примесей (серы, фосфора).

Микроанализ – изучение структуры металлов с помощью микроскопа. Позволяет определить структурные составляющие металлических сплавов, наблюдать расположение фаз, их форму и размеры.

Термический анализ сводится к определению критических точек при нагревании и охлаждении с построением кривых «температура – время».

Рентгенографический анализ основан на различной степени поглощаемости рентгеновских лучей металлом и сплавом: сильнее – сплошным металлом, меньше там, где находятся газовые и шлаковые включения, трещины. Все это фиксируется на экране или фотоснимках.

Ультразвуковая дефектоскопия основана на различной скорости прохождения ультразвука, позволяет обнаружить инородные включения, раковины, трещины.

Механические испытания, подразделяются на статические и динамические. При статических испытаниях металл подвергается действию постоянной силы или силы, возрастающей медленно. При динамических испытаниях металл подвергается действию ударов или быстро возрастающей силы.

Применяемые в строительстве металлы делят на две группы: черные и цветные. Черные металлы (чугун и сталь) – это сплавы железа с углеродом. В стали содержание углерода составляет до 2,14%, в чугуне – 2,14…6,67%. Цаетные металлы делят по плотности на легкие (ρ<3 г/см3) и тяжелые (ρ>3 г/см3). Наибольшее применение в строительстве получили стали. Это каркасы промышленных и гражданских зданий, конструкций мостов, эстакад, труб и др. сооружений, арматура для железобетона. В современном строительстве расширяется область применения цветных металлов – это конструкции из алюминиевых сплавов, архитектурно-строительные детали, обладающие высокой коррозионной стойкостью и декоративностью. По назначению металлы делят на конструкционные, инструментальные, специальные.

Изучение и исследование металлов проводится группами студентов из 2-3 человек на образцах железоуглеродистых сплавов. Построение кривой охлаждения, назначение режима термической обработки производится для заданного преподавателем сплава по диаграмме состояния Fe – Fe3C. Результаты работ оформляются в специальном журнале в виде таблиц, графиков, рисунков, проводится их анализ и делаются выводы.

о

а б в

Рис. 8.2. Основные виды элементарных ячеек кристаллических решеток

металлов: а-объемноценрированая кубическая; б-гранецентрированная

кубическая; в-гексагональная

8.2 изучение Диаграммы состояния железоуглеродистых

сплавов.

Фазовый состав и структурные составляющие углеродистых сплавов - сталей и чугунов - в равновесном состоянии описываются диаграммой состояния «железо – углерод». На рис.8.2 приведена Диаграмма состояния железоуглеродистых сплавов, содержащих до 6,7% углерода. При этой концентрации образуется химическое соединение – карбид железа Fe3C, или цементит, поэтому удобно цементит рассматривать как второй компонент системы (Fe – Fe3C).

Все линии на диаграмме соответствуют критическим точкам, т.е. тем температурам, при которых происходят структурные изменения в сплавах.

Линия АВСД – линия начала кристаллизации сплава (линия ликвидуса).

Линия АНJЕСF – линия конца кристаллизации сплава (линия солидуса).

Чаще всего в железоуглеродистых сплавах углерод встречается в виде твердых растворов внедрения в -железо и -железо, а также в виде химического соединения Fe3C – цементита.

Между линиями ликвидуса и солидуса сплавы состоят из жидкого расплава и твердых кристаллов (двухфазная система).

Первым из жидкого расплава кристаллизуется аустенит.

Область AJESG (IV) на диаграмме соответствует аустениту - твердому раствору углерода в -железе.

Линия GS – начало выделения феррита, а линия SE – вторичного цементита.

Линия PSK соответствует окончательному распаду аустенита и выделению перлита. В области ниже линии PSK никаких изменений структуры не происходит. Линии GSK и PSK имеют большое значение при термической обработке стали. Линию GSK называют линией верхних критических точек, линию PSK – линией нижних критических точек.

Наиболее характерные сплавы диаграммы:

эвтектический сплав содержит 4,3% углерода, образуется при одновременной кристаллизации аустенита и цементита и называется ледебуритом;

эвтектоидный сплав содержит 0,81% углерода, образуется при одновременной кристаллизации феррита и вторичного цементита и называется перлитом.

В зависимости от содержания углерода (в %), железоуглеродистые сплавы получают следующие названия:

при содержании углерода до 0,81 – доэвтектоидные стали;

при содержании углерода 0,81 – эвтектоидные стали;

при содержании углерода 0,81-2 – заэвтектоидные стали;

при содержании углерода 2-4,3 – доэвтектические чугуны;

при содержании углерода 4,3-6,67 – заэвтектектические чугуны.

Структура доэвтектоидных сталей состоит из феррита и аустенита в области VIII, а в области IX – из феррита и перлита (рис. 8.6 – 1).Структура эвтектоидной стали, содержащей 0,8% углерода, состоит из перлита (рис. 8.6 – 2) Структура заэвтектоидных сталей будет состоять из перлита и вторичного цементита. При медленном охлаждении вторичный цементит кристаллизируется по границам зерен перлита, образуя твердую и хрупкую оболочку, видимую под микроскопом в виде сетки (рис. 8.6 – 3). С увеличением содержания углерода меняется структура, увеличивается содержание цементита и уменьшается количество феррита. Поэтому для области чугунов на диаграмме характерны такие структуры как цементит первичный и вторичный, ледебурит.

Основными структурными составляющими железоуглеродистых сплавов, являются следующие:

Феррит – твердый раствор углерода в -железе с кубической объемно-центрированной кристаллической решеткой (рис. 8.1,а.). Предельная растворимость углерода в феррите при t=727 С равна 0,02 %. С уменьшением температуры до 600 0C растворимость углерода в феррите падает до 0,01 %. Феррит весьма мягок, пластичен (НВ = 100,=30 %), магнитен до 768 С.

На диаграмме состояния занимает область GPQG.

Аустенит – твердый раствор углерода в -железе с кубической гранецентрированной решеткой (рис. 8.1,б). Предельная растворимость углерода в аустените равна 2,14% при t=11470С. С уменьшением температуры до 7270С растворимость углерода в аустените падает до 0,8% (линия ES). Аустенит по сравнению с ферритом более тверд и пластичен (НВ=200, =45 %), немагнитен. При дальнейшем охлаждении происходит распад твердого раствора с образованием феррита и цементита.

Цементит – очень тверд, но хрупок (НВ=800) имеет сложную кристаллическую решетку (рис.8.1,в). Магнитен до 2100С. Различают:

а). Первичный цементит – Fe3CI, который выделяется при кристаллизации из жидкой фазы у всех железоуглеродистых сплавов, содержащих углерода более 4,3% (ниже линии ДС);

Т

Д

, С

X

IX

I

III

VI

VII

XI

1600

А

ЖИДКОСТЬ + КРИСТАЛЛЫ ТВЕРДОГО РАСТВОРА

1500

δ- Fe

H I В 1493

II

ЖИДКОСТЬ ЖИДКОСТЬ

1400

1392 ЖИДКОСТЬ +

N АУСТЕНИТ ЖИДКОСТЬ+ЦЕМЕНТИТ

1300

(ПЕРВИЧНЫЙ)

F'

С'

Е'

(АУСТЕНИТ) 1153

1200

ТВЕРДЫЙ РАСТВОР -Fe

(АУСТЕНИТ)

F

Э С

Е

1147

IV

1100 АУСТЕНИТ ЦЕМЕНТИТ (ПЕРВИЧНЫЙ)

В

Т

Е

К

Т

И

К

А

+ +

ЦЕМЕНТИТ (ВТОРИЧНЫЙ) ЛЕДЕБУРИТ (АУСТЕНИТ+ЦЕМЕНТИТ)

V

1000 АУСТЕНИТ+ФЕРРИТ + Л

ЛЕДЕБУРИТ Е ЛЕДЕБУРИТ Е

900

G Д

АУСТЕНИТ Е

+ Б

800

ЦЕМЕНТИТ У

(ВТОРИЧНЫЙ) Р

VIII

α- Fe

И

(феррит) P’ S’ 738 Т (феррит) P’ S’ 738 Т

XII

700 P S 727 K

феррит +

ФЕРРИТ ЦЕМЕНТИТ (ВТОР.) + ПЕРЛИТ + ЦЕМЕНТИТ (ВТОРИЧНЫЙ) ЦЕМЕНТИТ (ПЕРВИЧНЫЙ)

цементит + ПЕРЛИТ + +

(  третичный) Q ПЕРЛИТ (ФЕРРИТ+ЦЕМЕНТИТ) ЛЕДЕБУРИТ (ПЕРЛИТ+ЦЕМЕНТИТ) ЛЕДЕБУРИТ (ПЕРЛИТ+ЦЕМЕНТИТ) третичный) Q ПЕРЛИТ (ФЕРРИТ+ЦЕМЕНТИТ) ЛЕДЕБУРИТ (ПЕРЛИТ+ЦЕМЕНТИТ) ЛЕДЕБУРИТ (ПЕРЛИТ+ЦЕМЕНТИТ)

500 0,025 0,81 2,14 4,3 5 6 6,67

C,%

Рис.8.2 Диаграмма состояния железоуглеродистых сплавов

б). Вторичный цементит – Fe3CII, который выделяется при вторичной кристаллизации из аустенита у всех железоуглеродистых сплавов, содержащих углерода более 0,8% в интервале температур от 11470 до 7270 С.

в). Третичный цементит - Fe3CIII, который выделяется при третичной кристаллизации из феррита у всех железоуглеродистых сплавов, содержащих углерода более 0,01% в интервале температур от 7270 до 00С.

Сплавы железа с углеродом, содержащие углерода до 0,01%, называются технически чистым железом. Структура их состоит из феррита и небольшого количества третичного цементита, располагающегося преимущественно по границам зерен феррита (область GPQ).

Перлит – эвтектоидная механическая смесь, состоящая из феррита и цементита. Образуется при распаде аустенита при температуре 7270С и содержании углерода 0,8%. Такое превращение аустенита в перлит называется эвтектоидным, а точка S называется эвтектоидной точкой. Перлит бывает пластинчатый и зернистый. Механические свойства перлита зависят от размеров и формы цементита. Твердость – НВ=160; δ=18%.

Ледебурит – механическая смесь, состоящая в интервале температур

11470 … 7270С из аустенита и цементита, а ниже 7270С – аустенит, входящий в состав ледебурита – распадается на вторичный цементит и перлит. Ледебурит очень тверд (НВ=700), хрупок.

Построение кривой охлаждения железоуглеродистых сплавов.

По результатам изучения диаграммы Fe-Fe3C строятся кривые охлаждения. Линия охлаждения состоит из кривых, отражающих снижение температуры, и горизонтальных участков (рис. 8.3) Для заданного преподавателем сплава находят критические точки, расположенные на пересечении всех линий диаграммы и перпендикуляра, восстановленного на горизонтальной оси из точки, соответствующей данному сплаву. При охлаждении расплава металла с началом его кристаллизации падение температуры прекращается, на кривой охлаждения образуется горизонтальный участок. Это объясняется тем, что группировка атомов идет с выделением теплоты. По окончании затвердевания температура снова понижается.

Металлы обладают свойствами аллотропии, т.е. способностью одного и того же химического элемента при различной температуре иметь разную кристаллическую структуру. Аллотропические превращения сопровождаются выделением или поглощением теплоты. Железо имеет четыре аллотропических формы: -Fe; -Fe; -Fe; -Fe. Практическое значение имеют только -Fe и - Fe, т.к. -Fe и -Fe отличаются от -Fe и - Fe только величиной межатомного расстояния, а для -Fe характерно отсутствие магнитных свойств. Температура, при которой происходит переход металла из одной аллотропической формы в другую, называется критической. Точки этих температур видны на диаграмме охлаждения чистого железа (рис.8.3–1), как температуры горизонтальных участков, свидетельствующих о том, что фазовые превращения происходят с выделением теплоты.

Если рассматривать диаграмму, то первая горизонтальная площадка при t=1539 С отмечает переход железа из жидкого состояния в твердое -Fe. Кристаллы -Fe имеют структуру объемно-центрированного куба со стороной а=2,93А0.(рис.8.3 - а). Вторая площадка соответствует температуре 1401С, при этом -Fe переходит -Fe со структурой гранецентрированного куба (рис. 8.3 - б). При температуре 898С и -Fe переходит в -Fe и имеет структуру объемно-центрированного куба со стороной а=29А (рис. 8.3 – в). Последняя горизонтальная площадка соответствует температуре 768 С, -Fe переходит в -Fe без изменения структуры, а=28,8А. Тепло, которое выделяется при переходе -Fe в -Fe, связано с внутриатомными изменениями, при которых у -Fe появляются магнитные свойства. При нагревании происходит обратный процесс (рис. 8.3 – 2)

Таким образом, имеются две модификации железа с разными кристаллическими решетками. Критические температуры, при которых происходят аллотропные превращения железа, обозначаются буквой «А» с соответствующим индексом (при нагревании применяют индекс «с», при охлаждении – «r» с цифрой).

назначение режима Термической обработки стали.

На аллотропных превращениях сплавов основана термическая обработка металлов. Термической обработкой металлов называется процесс, состоящий из нагрева металла до определенной температуры, выдержки при этой температуре и охлаждении с определенной скоростью. Температуры нагрева берут с диаграмм состояния сплавов. При термической обработке изменяется структура стали, что ведет к изменению ее свойств. Термическая обработка стали основана на свойстве железа изменять строение кристаллической решетки при изменении температуры, а также различной растворимости углерода в кристаллических решетках разного строения. Существуют различные виды термической обработки: закалка, отпуск, отжиг, нормализация, цементация.

Закалка стали – это процесс нагрева до температуры Тз=Ткр+(30…50оС), выдержки и резкого охлаждения стали от температуры 723-9100С до нормальной. Закалке могут быть подвергнуты лишь стали, содержащие свыше 0,25% углерода. При резком охлаждении стали в воде при температуре 7230С произойдет перекристаллизация гранецентрированной кристаллической решетки железа в объемно-центрированную, но структура перлита не образуется, т.к. атомы углерода, из-за быстрого повышения вязкости стали, не успевают выделяться из кристаллической решетки. Полученный пересыщенный раствор углерода в объемно-центрированной кристаллической решетке называется мартенситом. Эта структура неустойчивая, неравновесная, т.к. углерод стремится выделиться из кристаллической решетки и деформирует решетку, повышая при этом прочность и твердость стали и одновременно снижая ее пластичность и ударную вязкость.

Сталь, закаленная в воде (на мартенсит), обладает твердостью НВ=450-560 при нулевой ударной вязкости. Закалку на мартенсит производят для повышения твердости стали, применяемой в измерительных и режущих инструментах.

При более медленном охлаждении стали от состояния аустенита, например в масле, после перекристаллизации атомы углерода успевают выделиться из объемно-центрированной кристаллической решетки железа и образовать цементит с размером зерен 10-7-10-8см. Смесь феррита с зернами цементита размером 10-7-10-8см называется троститом. Сталь со структурой тростита имеет твердость НВ=250-450. Сталь, закаленную на тростит, применяют для режущих и ударных инструментов.

Отпуск заключается в нагреве предварительно закаленной на мартенсит стали до определенной температуры, выдерживании при этой температуре и последующем охлаждении с заданной скоростью. В результате отпуска сталь приобретает более высокую пластичность и ударную вязкость, чем сталь с той же структурой, полученной закалкой. Различают низкий, средний и высокий отпуск.

Низкий отпуск производят нагревом закаленной на мартенсит стали до 180-2500С. При таком нагреве в стали, без изменения ее структуры, исчезают напряжения, возникшие при закалке на мартенсит. Отпуск, не снижая твердости, повышает ударную вязкость стали.

Средний отпуск осуществляются нагревом закаленной на мартенсит стали до температуры 250-4000С. В результате нагрева вязкость стали повышается, и избыточный углерод выделяется из объемно-центрированной кристаллической решетки железа. Происходит распад мартенсита. Сталь приобретает структуру тростита со всеми характерными для него свойствами. Особенностью структуры тростита, полученного в результате отпуска, является форма цементита в виде шаров-глобул. Сталь, в структуре которой цементит имеет глобулярную форму, обладает более высокой ударной вязкостью и пластичностью, чем сталь с цементитом, имеющим пластинчатую форму, которая образуется при закалке и медленном охлаждении стали.

Высокий отпуск заключается в нагреве закаленной на мартенсит стали до температуры 500-6500С. Образующиеся при этом зерна цементита размером 10-5-10-4см имеют форму глобул.

Полученная структура стали сорбита – отпуска обладает более высокой прочностью, твердостью и пластичностью, чем сталь, полученная при медленном охлаждении после плавки или проката. Поэтому высокий отпуск называют иногда улучшением стали и применяют при термическом упрочнении арматурной стали.

Отжиг заключается в нагреве стали до температуры, на 500С выше

724-9100С, с последующим медленным охлаждением в печах. Существует отжиг на равновесное состояние, на мелкое зерно и т.д. Отжиг на равновесное состояние заключается в следующем: сталь с неравновесной структурой, полученной при закалке или отпуске, нагревают до температуры выше 724-9100С и затем медленно охлаждают. Все свойства, полученные сталью при закалке или отпуске, после отжига снимаются. Отжиг на мелкое зерно заключается в следующем. Структура стали, полученной литьем или после горячей обработки, например ковки, имеет крупнозернистую структуру, которая характеризуется пониженными механическими свойствами. При нагреве стали с крупным зерном до температуры 724-9100С и последующим медленным охлаждением происходит размельчение зерна.

Нормализация заключается в охлаждении стали от температуры 710-7230С на воздухе. Строительная сталь после нормализации обладает большей прочностью и ударной вязкостью, чем при медленном охлаждении. Это объясняется тем, что по границам зерен феррита не образуются сетки из хрупкого цементита.

Цементация заключается в насыщении поверхностного слоя стали углеродом и последующей закалке. Цементацию применяют для повышения твердости поверхности инструментов и деталей, к которым предъявляют высокие требования по ударной вязкости. Изделия из стали с содержанием углерода менее 0,25% нагревают до температуры 900-950оС в среде, содержащей углерод. Наиболее современный способ цементации – газовая цементация – предусматривает нагрев детали в смеси газа метана СН4 и окиси углерода СО. При нагреве из окиси углерода и метана выделяется углерод, который проникает в поверхностный слой детали на глубину 1-2см. Содержание углерода в поверхностных слоях стали достигает 0,8-1,2%, а основная часть деталей будет содержать углерод менее 0,25%. Закаляя затем деталь, в поверхностных слоях ее получают структуру закаленной стали, а внутренние слои со структурой мягкой стали закалки не принимают. Таким образом, деталь будет иметь поверхность с повышенной твердостью и в то же время за счет высокой пластичности основного металла хорошо воспринимать ударные нагрузки.

8.3. Микроанализ железоуглеродистых сплавов

Микроскопический метод исследования металлов и сплавов определяет их структуру после деформации, различных видов термической обработки и других технологических операций, а так же устанавливает форму и размер структурных составляющих.

Микроструктурный метод исследования включает следующие этапы:

- приготовление шлифов (шлифование и полирование);

- травление шлифов (выявление структуры);

- исследование структуры под микроскопом.

А. ПРИГОТОВЛЕНИЕ МИКРОШЛИФОВ

Образец металла, приготавливаемый специальным образом для исследования его структуры под микроскопом, называется микрошлифом.

Отрезку образца для микрошлифа производят на токарном станке или ножовкой. Наиболее удобными размерами шлифа являются: цилиндр диаметром 12 мм и высотой 10 мм, или параллелепипед с площадью основания 12*12 мм. Чаще размеры микрошлифов предопределяются размерами и формой исследуемых деталей. Для устойчивого расположения мелкие шлифы монтируют в специальные державки, струбцинки и т.п. После отрезки и заторцовки образец подвергают шлифованию на специальной металлографической наждачной бумаге разных размеров. Металлографическая наждачная бумага отечественного производства имеет следующую нумерацию: для предварительного грубого шлифования используют бумагу №№ 60,150; заканчивают шлифование на бумаге №№ 220, 240. Номер бумаги означает количество зерен абразива (наждака), приходящееся на 1 см2 площади сита, через который просеивается наждак. Шлифование производится вручную. Берут самую грубую бумагу, образец-шлиф прижимают рукой к наждачной бумаге заторцованной стороной и водят им на бумаге в одном направлении до уничтожения рисок, оставшихся после торцовки. Затем берут следующий более мелкий номер бумаги, и шлифование продолжают, водя шлифом в перпендикулярном направлении по отношению к предыдущему шлифованию. Так продолжают шлифование, переходя все к более мелкому номеру бумаги. После окончания шлифования образец тщательно промывают водой для удаления частиц абразивного материала, а затем полируют.

Полирование шлифа производят на вращающемся плоском круге. Круг покрыт сукном, который смачивают водой с мельчайшим порошком окиси алюминия, хрома, магния и т.д. ( Al2O3; Cr2O3; MgO), Состав полировальной жидкости: на 1 литр воды 10-15 г окиси хрома или 5 г окиси алюминия. Частицы окислов твердые, поэтому во время полирования шлифа действуют на металл как абразивное вещество, т.е. производят резание. Во время полирования образец нужно поворачивать. Полирование чугуна и стали должно продолжатся не более 3-5 минут, прекращается, как только будут выведены последние риски от шлифования, и шлиф будет иметь зеркальную поверхность. Более длительное полирование вызывает выкрашивание составляющих структуру. После полирования шлиф промывают водой, затем спиртом и сушат промоканием (не вытиранием) о фильтровальную бумагу. Шлифы хранятся в эксикаторе с обезвоженным хлористым кальцием, который, поглощая воду, предохраняет шлиф от окисления.

Далее следует травление шлифа. Для выявления структуры металла шлиф необходимо после полирования подвергнуть травлению какой-либо кислотой, растворенной в этиловом спирте или воде. Поверхность шлифа сплава, погруженного в реактив (электролит), представляет собой многоэлектродный элемент, состоящий из большого числа микроскопических электродов. Структурные составляющие сплава, которые имеют наиболее электроотрицательный электродный потенциал, играют роль микроанодов и растворяются, образуя впадины на поверхности шлифа, а участки, являющиеся катодами, остаются неизменными. Наиболее часто применяют для травления сталей и чугунов следующие реактивы:

5%-ый раствор HNO3 в этиловом спирте;

4%-ый раствор пикриновой кислоты в спирте;

пикрит натрия (пикриновая кислота и едкий натрий) – стандартный реактив для того, чтобы отличить цементит от феррита.

Б. ИССЛЕДОВАНИЕ МИКРОШЛИФОВ ПОД МИКРОСКОПОМ

Полированный шлиф металла в нейтральном виде под микроскопом имеет вид светлого круга. Только неметаллические включения (графит, оксиды, сульфиты и др.) видны без травления. Выявление структуры сплавов под микроскопом основано на различном состоянии поверхности той или иной структуры, и количество отраженных лучей от этих поверхностей будет разное. Глубоко протравленные участки дают больше рассеянных лучей и выглядят более темными (рис.8.4).

Рис. 8.4. Схема отражения световых лучей микрошлифом.

Например, при небольшом увеличении микроструктура стали, состоящая из феррита и перлита, будет иметь вид темных (перлит) и светлых (феррит) зерен, т.к. участки перлита, представляющие собой двухфазную структуру, протравливаются сильнее, чем зерна феррита. Для микроскопического исследования структуры металлов в работе используется вертикальный металлографический микроскоп МИМ – 6. (рис. 8.6).

Под разрешающей способностью микроскопа понимают его способность отчетливо давать раздельные изображения двух близких друг к другу точек рассматриваемого предмета. Основными узлами металлографического микроскопа являются оптическая, осветительная и механическая системы.

Оптическая система состоит из объектива, окуляра, призм, зеркал и диафрагм. Увеличение микроскопа определяется произведением увеличения объектива на увеличение окуляра.

Осветительная системасостоит из источника света, линзы, светофильтров и осветителя иллюминатора. Лучи света проходят через иллюминатор, серию линз, диафрагм и плоско параллельную пластинку, которая направляет их через объектив на поверхность микрошлифа. От поверхности микрошлифа лучи отражаются, проходя через пластинку, и с помощью поверхностной призмы направляются в окуляр для визуального наблюдения, а при фотографировании поворотная призма выводится из системы, и лучи попадают в проекционный окуляр фотокамеры.

Механическая системасостоит из следующих частей: нижнего корпуса 1, собственно микроскопа с визуальным и иллюминаторным трубами: предметного столика 2, окуляра 3, механизма наводки на фокус

(макрометрический механизм 4 и микрометрический винт 5), осветительного устройства 6, закрепленного на кронштейне.

Исследуемый шлиф помещают на предметный столик 2 микроскопа полированной поверхностью вниз. Грубая наводка (фокусировка) объектива на четкое изображение производится путем поднимания или опускания предметного столика посредством винта 4. Добившись четкого изображения, предметный столик закрепляют винтом 6 и производят точную наводку на фокус вращением микрометрического винта 5.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

Для исследований используют образцы доэвтектоидной, эвтектоидной, заэвтектоидной сталей и чугунов. По результатам изучения шлифов под микроскопом выполняют рисунки микроструктуры (рис.9.6.) с их описанием и назначают методы термической обработки для каждого сплава.

Результаты оформляются в виде таблицы:

№ п/п

|

Рисунок микроструктуры

|

Название и обозначение

|

Описание микроструктуры

|

Методы термической обработки

|

|

|

|

|

|

8.4 МАКРОАНАЛИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ.

Макроструктурный анализ – исследование строения металлов и сплавов невооруженным глазом (или через лупу) и бинокулярным микроскопом при увеличении до 30-40 раз. Строение металлов, изучаемое при помощи макроанализа, называется макроструктурой. Существует несколько способов макроанализа, различающихся по задачам, поставленных при исследовании конкретных деталей (заготовок):

изучение поверхности детали;

изучение излома;

выявление дефектов, нарушающих сплошность металла;

определение строения металла (дендритной структуры), сформировавшегося при первичной кристализации;

определение химической неравномерности сплава (ликвации), а также неоднородности от цементации и закалки ТВЧ;

определение неоднородности строения металла (волокнистости), обусловленной обработкой давлением.

На изломах макроструктура металла изучается по характерным видам излома деталей в процессе их эксплуатации или на специально подготовленных изломах образцов. Все остальные способы макроанализа требуют изготовлания специальных образцов.

ИЗГОТОВЛЕНИЕ МАКРОШЛИФОВ

При изготовлении макрошлифов общим является вырезка специальных образцов, одна поверхность которых плоская. Плоская поверхность подвергается шлифовке наждачным кругом на плоскошлифовальном станке, а затем доводится наждачной бумагой различной зернистости (с постепенным переходом от более грубой к более тонкой). Шлифование обычно заканчивается бумагой с зерном 120-140 (№12). Дальнейшая обработка образцов зависит от целей исследования. Макрошлифы не полируют, а для выявления структуры сплава их подвергают травлению.Травление макрошлифов производят глубже, более крепкими и сильно действующими реактивами, чем микрошлифы.

А. ИЗУЧЕНИЕ МАКРОШЛИФОВ МЕТОДОМ ГЛУБОКОГО ТРАВЛЕНИЯ

Методом глубокого травления макрошлифов определяют неоднороднорсть структуры, например волокнистость. Образование волокнистости связано с направленой пластической обработкой литого металла. При производстве отдельных деталей машин в ряде случаев требуется строгий контроль за волокнистостью, т.к. она обуславливает анизотропию свойств металла вдоль и поперек напряжения волокон. Прочностные и особенно пластические характеристики металла вдоль направления волокон значительно выше, чем поперек. Поэтому в деталях с повышеными удельными нагрузками, особенно динамическими, волокна должны следовать в направлении наибольших напряжений. На рис.8.7 показана макроструктура продольного разреза коленчатого вала.

1

2

а

б

в

3

4

а

б

в

Рис.8.7. Макроструктура продольного разреза коленчатого вала.

Глубокое травление производят в горячем реактиве

(HCl-500 см3 +H2SO4 – 70 см3 + H2O – 200 см3) в течение 20-120 минут: в стеклянную ванночку с реактивом, нагретым на песчаной бане до температуры 40-50°С, пинцетом помещают образец на глубину 2-5мм. Далее образец вынимают, промывают под струей холодной воды, промокают и осматривают. По результатам изучения шлифа делают эскиз.

Б. ОПРЕДЕЛЕНИЕ ЛИКВАЦИИ СЕРЫ

Сера является вредной примесью железоуглеродистых сплавов. Она, соединяясь с железом, образует сернистое железо, которое в смеси с железом затвердевает лишь при температуре 985°С, распологаясь между зернами стали в виде хрупкой сетки. Хрупкая сетка разобщает зерна стали, снижает тем самым её механические свойства. Кроме того, имея более низкую против стали температуру плавления, сетка расплавляется за долго до плавления зерен стали. Это явление называется красноломкостью. Содержание серы в стали колеблется от 0,05 до

0,06 +0.006% для обыкновенных углеродистых сталей и от 0,015 до 0,035 для качественных конструкционных сталей.

Ликвацию серы определяют следующим методом: бромсеребрянная бумага, смоченная 5-% водным раствором серной кислоты, накладывается на шлиф. После трехминутной выдержки бумагу со шлифа снимают, промывают водой и подвергают фиксированию в гипосульфите. Появление на бумаге темных пятен указывает на места скопления сульфидов. Это потемнение объясняется тем, что в результате взаимодействия между H2SO4 и включениями MnS и FeS, в виде которых сера находится в стали, образуется газ – сероводород, который, реагируя с бромистым серебром фотобумаги, образует сернистое серебро Ag2S, имеющее темный цвет.

M nS+H2SO4=MnSO4+H2S nS+H2SO4=MnSO4+H2S

2AgBr+H2S=Ag2S+2HBr

Полученный после фиксажа снимок промывают и вклеивают в журнал лабораторных работ.

В. ОПРЕДЕЛЕНИЕ ЛИКВАЦИИ ФОСФОРА И УГЛЕРОДА

Химическая неоднородность сплава (ликвация) нарушает сплошность металла, ухудшает его качество: углерод повышает хрупкость железоуглеродистых сплавов, фосфор придает хладноломкость, т. е. хрупкость при низких температурах. Содержание фосфора в обыкновенных углеродистых сталях колеблется от 0,04 до 0,07%, и от 0,025 до0,035% для качественных и конструкционных сталей. Ликвацию С и Р определяют следующим способом:

Шлиф на одну минуту помещают в реактив (хлористая медь CuCl2 – 85г.+ хлористый амоний NH4Cl - 53 г. + H2O – 1000 мл.). Затем промывают под струей воды и ваткой снимают образовавшийся слой меди. Шлиф протирают досуха для предотвращения окисления на воздухе. Места, богатые фосфором и углеродом, окрашиваются в темный цвет. По результатам исследования шлифа делают эскиз.

Г. МАКРОАНАЛИЗ ПОВЕРХНОСТИ ИЗЛОМА

Изучение изломов производится с помощью лупы или бинокулярного микроскопа. При изучении вида излома устанавливается характер разрушения изделия (хрупкое, вязкое или усталостное); структурная и химическая неоднородности, созданные термической или химико-термической обработкой (закалкой или цементацией). В плоскости излома изделия можно обнаружить дефекты, которые способствовали его разрушению. По виду излома судят о величине зерна металла и наличии перегрева. Часто макрошлиф не дает того, что может дать излом. Например, выявление белых пятен (флокенов) в изломе стали (рис.8.10.) является наилучшим методом выявления этого дефекта.

Рис.8.10 Флокены в изломе стали рис. 8.11усталостный излом металла

Флокены – опасные пороги легированной стали: в изломе вдоль прокатки они представляют собой светлые пятна – хлопья, а в поперечном сечении (на макрошлифе) – трещины.

Хрупкий излом имеет кристаллическое строение. При этом в изломе обычно видны форма и размер зерен металла, т.к. излом происходит без значительной пластической деформации; он может происходить как по границам зерен (межкристаллический), так и по телу зерна (транскристаллический).

Вязкий излом имеет характерное волокнистое строение, которое не следует смешивать с волокнистым макростроением металла, формирующемся при пластическом течении металла при обработке давлением. Форма и размер зерен при вязком изломе значительно искажены, т.к. разрушение сопровождается большой пластической деформацией.

Усталостный излом всегда имеет две зоны разрушения (рис.8.11): усталостную – с мелкозернистым, фарфоровидным, иногда блестящим изломом, и зону долома. После изучения излома выполняют эскиз.

8.5 МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ СТАЛИ

В строительных конструкциях сталь подвергается действию статических и динамических нагрузок, испытывая растяжение, сжатие, изгиб, удар и др. Преподаватель с помощью лаборанта испытывает заранее подготовленные образцы стали, студенты фиксируют в журнале показания приборов, на основании которых определяют предел текучести, предел прочности, относительное удлинение (испытание на растяжение), а также твердость, ударную вязкость. Сравнивая полученные результаты с техническими требованиями, определяют марку стали.

Определение марки стали

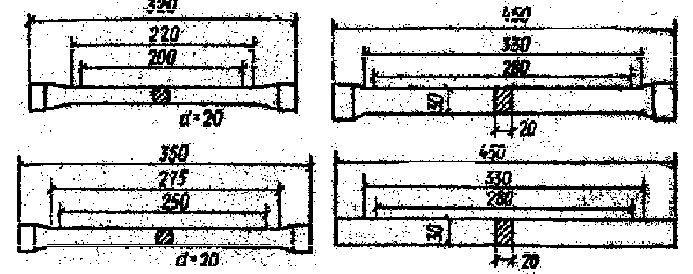

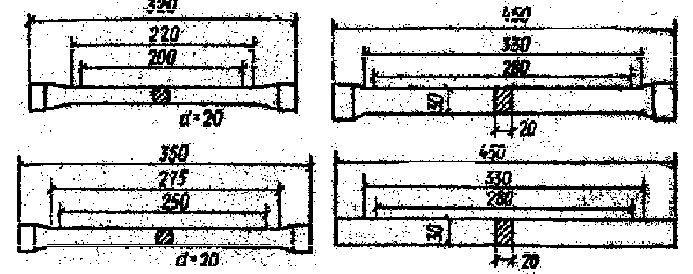

Основным испытанием при определении марки стали, класса арматуры для железобетона является испытание на растяжение до разрыва. Для этого используют цилиндрические и плоские образцы.

Рис. 8.12. Образцы стали для испытания на растяжение.

Длинные образцы l0=10d0(d0=20 мм), l0=11,3

Короткие образцы l0=5d0(d0=20 мм), l0=5,65

Перед испытанием цилиндрические образцы измеряют штангенциркулем или микрометром с точностью до 0,5 мм: d0 – в двух взаимно перпендикулярных направлениях в трех местах по длине рабочей части; ширину и толщину плоских образцов – в середине и по краям расчетной длины. Вычисляют площадь S0 с точностью до 0,5 %. На поверхности образца наносят риски и измеряют расчетную длину образца l0с точностью до 0,1 мм. Испытание производят на разрывной машине .

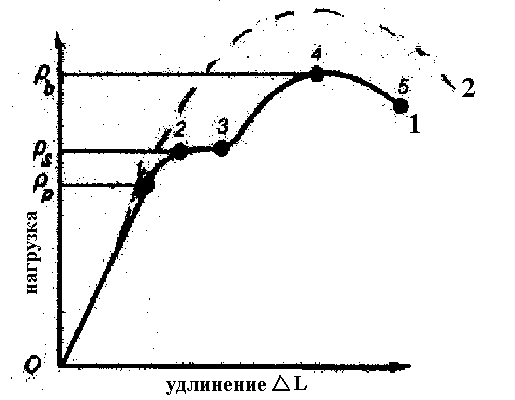

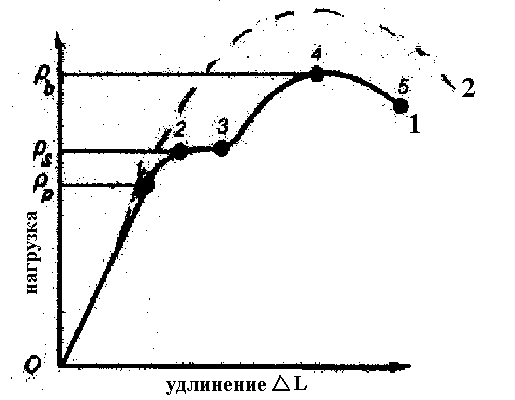

Машина снабжена самопишущим прибором, который в автоматическом режиме записывает диаграмму растяжения стали. Образец помещают в захваты разрывной машины, устанавливают стрелку шкалы силоизмерителя на нуль, включают электродвигатель и испытывают образец на растяжение, плавно наращивая нагрузку, до разрушения. В результате испытания получают диаграмму растяжения стали (рис.10.13)

|

Рис. 8.13 Диаграмма растяжения стали:

1-низкоуглеродистая;

2-среднеуглеродистая.

|

По диаграмме определяют основные механические показатели:

предел пропорциональности – это наибольшее напряжение при котором образец деформируется пропорционально возрастанию нагрузки. Участок 0-1 на диаграмме – это зона упругой работы стали. Предел пропорциональности, МПа, определяют по формуле:

где Рр – нагрузка при пределе пропорциональности, Н;

S0 – первоначальная площадь поперечного сечения, мм2.

предел текучести - это наименьшее напряжение, при котором образец деформируется без видимого увеличения нагрузки. Участок 2-3 диаграммы называют площадкой текучести. Предел текучести, МПа, вычисляют по формуле:

где РS – нагрузка при пределе текучести, Н.

предел прочности при растяжении – это напряжение, соответствующее максимальной нагрузке, предшествующей разрушению образца. При достижении предела текучести стрелка прибора останавливается, а затем начинает двигаться вверх, металл снова работает как упругий материал. Участок 3-4 диаграммы соответствует упругой работе металла. Точка 4 соответствует максимальной нагрузке, точка 5 – разрыву образца. Предел прочности при растяжении, МПа, определяют по формуле:

где Рb – наибольшая нагрузка, предшествующая разрыву образца, Н.

относительное удлинение – это отношение приращения расчетной длины образца после разрыва к ее первоначальной длине. Для его определения обе части образца прикладывают друг к другу и измеряют длину после разрыва. Относительное удлинение, %, вычисляют по формуле:

, ,

где l1 – длина образца после разрыва, мм;

l0 – расчетная длина образца, мм.

По результатам испытания стали на растяжение устанавливают марку в соответствии с ГОСТами. Марку арматуры устанавливают по пределу текучести.

Определение твердости стали по методу Бринелля.

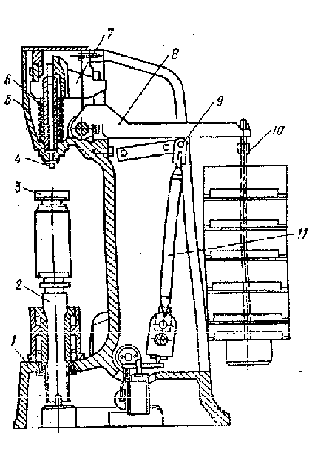

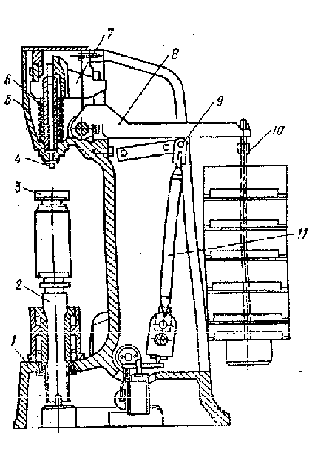

Твердостью называют способность материала сопротивляться внедрению в него другого, более твердого тела. Твердость стали по методу Бринелля определяют путем вдавливания в образец стального шарика под определенной нагрузкой. Испытания проводят на приборе гидравлического типа ТШ (рис.8.14) с наконечником, заканчивающимся стальным шариком диаметром 5 или 10 мм.

|

Рис. 8.14 Шариковый твердомер ТШ

1-станина;

2-подъемный винт;

3-сменные столики;

4-шпиндель;

5-головка прибора;

6-пружина;

7,8-система рычагов;

9-ось;

10-подвеска;

11-шатун.

|

Шарик устанавливают в наконечник шпинделя, расположенного в головке прибора. Стальной образец перед испытанием зачищают напильником или наждачным кругом, помещают на столик прибора и прижимают к шариковому наконечнику столиком под нагрузкой 1 кН. Нагрузку на шпиндель подают при помощи системы рычагов и шатуна. На свободном конце рычага находится подвеска с грузами. Электродвигатель через эксцентрик приводит в движение шатун, который опускается, освобождая рычаг. Груз плавно опускается, а давление шпинделя на образец нарастает. Когда рычаг возвращается в начальное положение, нагрузка снимается. Для шарика D=10 мм нагрузка составляет 30 кН, время выдержки 30 с. Диаметр отпечатка, полученного на образце, измеряют при помощи измерительного микроскопа с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях и берут среднее арифметическое. При этом должно соблюдаться следующее условие

0,2D≤d≤0.6D,

где D – диаметр шарика, мм;

d – диаметр отпечатка, мм.

Число твердости по Бринеллю вычисляют, МПа, по формуле:

, ,

где Р – нагрузка на шарик, Н.

Между твердостью и прочностью стали существует определенная зависимость:

, ,

где σb - предел прочности на растяжение, МПа;

НВ – число твердости по Бриннелю, МПа.

Метод Бринелля используют для испытания стали твердости НВ до 400. Для более твердых сталей применяют метод Роквелла HR (по вдавливанию алмазного конуса), метод Виккерса HV (по вдавливанию алмазной пирамиды).

|

Скачать 13.91 Mb.

Скачать 13.91 Mb.

nS+H2SO4=MnSO4+H2S

nS+H2SO4=MnSO4+H2S

лава 8.

лава 8.

ЖИДКОСТЬ

ЖИДКОСТЬ

ЛЕДЕБУРИТ Е

ЛЕДЕБУРИТ Е

(феррит) P’ S’ 738 Т

(феррит) P’ S’ 738 Т

третичный) Q ПЕРЛИТ (ФЕРРИТ+ЦЕМЕНТИТ) ЛЕДЕБУРИТ (ПЕРЛИТ+ЦЕМЕНТИТ) ЛЕДЕБУРИТ (ПЕРЛИТ+ЦЕМЕНТИТ)

третичный) Q ПЕРЛИТ (ФЕРРИТ+ЦЕМЕНТИТ) ЛЕДЕБУРИТ (ПЕРЛИТ+ЦЕМЕНТИТ) ЛЕДЕБУРИТ (ПЕРЛИТ+ЦЕМЕНТИТ)