Испытание и исследование строительных материалов

Скачать 13.91 Mb. Скачать 13.91 Mb.

|

Глава 10. ИСПЫТАНИЕ БИТУМНЫХ ВЯЖУЩИХ И МАТЕРИАЛОВ НА ИХ ОСНОВЕ. А. ИСПЫТАНИЕ НЕФТЯНЫХ БИТУМОВ. 10.1. КЛАССИФИКАЦИЯ БИТУМНЫХ ВЯЖУЩИИХ. Битумы (Bitumen от лат.- смола) - это органические вяжущие, представляющие собой сложную смесь высоко молекулярных углеводородов и их соединений с серой, кислородом, азотом. Битумы классифицируют по нескольким признакам. По происхождению:

По способу получения нефтяные битумы подразделяются на следующие виды

По консистенции при Т=18оС: твердые, полутвердые, жидкие. По назначению: дорожные, строительные, кровельные. Битумы - сложные коллоидно-дисперсные системы, включающие следующие фазы:

Смолы и масла являются дисперсной средой для асфальтенов. Свойства битумов как дисперсной системы определяются соотношением входящих в него составных частей. Повышение содержания асфальтенов и смол ведет к возрастанию твердости, температуры размягчения, хрупкости битума. Масла, частично растворяющие смолы, делают битум пластичным и легкоплавким. Марки нефтяных битумов определяют по комплексу показателей (табл. 10.1). Таблица 10.1. Марки нефтяных битумов

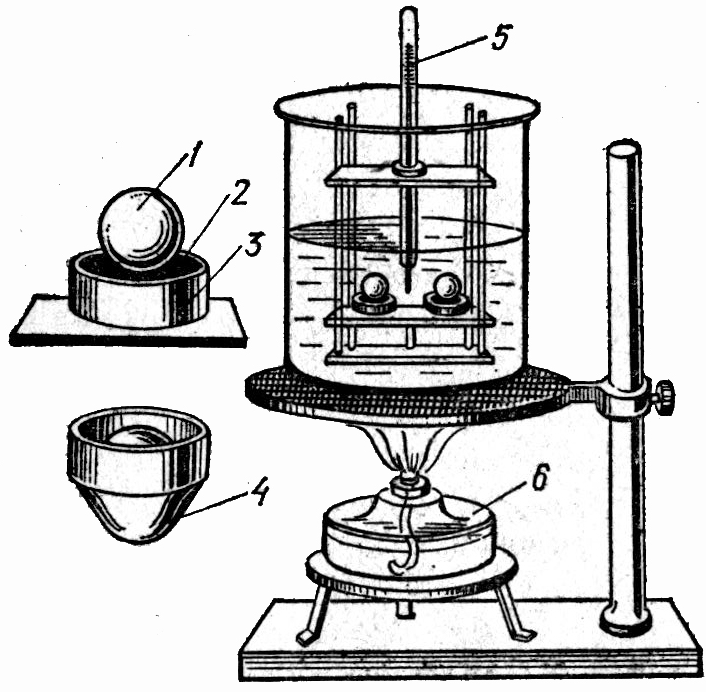

10.2. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ РАЗМЯГЧЕНИЯ БИТУМА Температура размягчения характеризует постепенный переход битума из твердого состояния в жидкое. Определяют на стандартном приборе «Кольцо и шар».

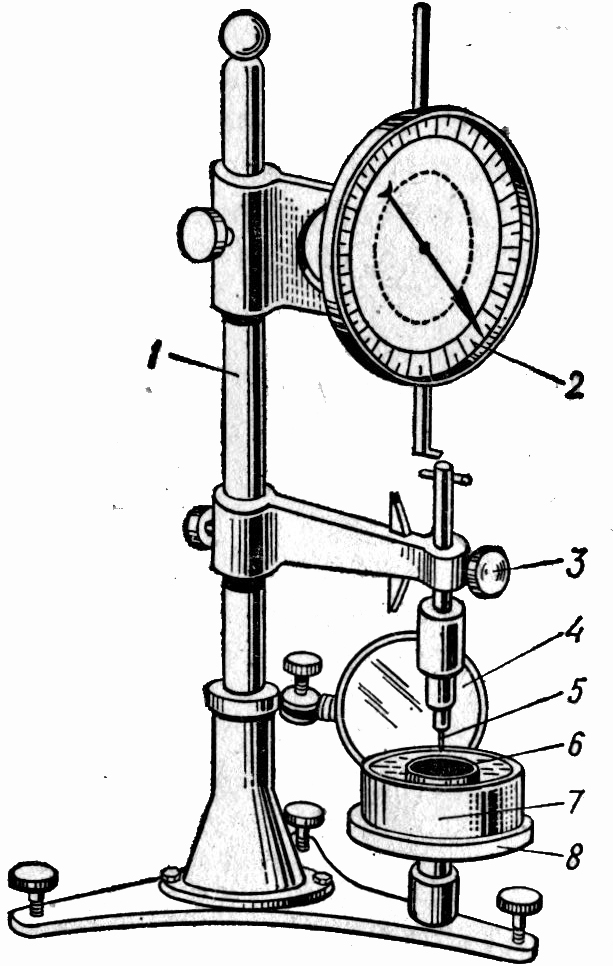

Прибор "Кольцо и шар" состоит из трех металлических дисков, соединенных между собой четырьмя стержнями. Средний диск имеет отверстия для латунных колец, внутренний диаметр которых равен 15.88 мм, высота – 6.25 мм, толщина стенок – 2.38 мм. В центре верхнего диска имеется отверстие для термометра. На стеклянные пластинки, смазанные смесью талька с глицерином, кладут два кольца и заливают битумом. После охлаждения избыток битума срезают, кольца устанавливают в прибор, который охлаждают в стакане с водой при Т= +5 оС в течение 15 мин. Затем в кольца кладут стальные шарики диаметром 9.53 мм и массой 3.5 г. Стакан с прибором нагревают со скоростью подъема температуры воды 5 оС в минуту. За температуру размягчения принимают температуру, при которой битум под действием стального шарика коснется нижней пластинки прибора, как среднее арифметическое двух определений. 10.3. ОПРЕДЕЛЕНИЕ ВЯЗКОСТИ Вязкость (пенетрацию) нефтяного битума определяют на приборе «Пенетрометр» (рис 10.2.) по глубине погружения иглы в образец битума под нагрузкой 1 Н в течении 5 с при температуре 25 0С, в мм. Для испытания обезвоженный и расплавленный битум наливают в специальную металлическую чашечку на высоту не менее 30 мм, охлаждают в течение 1 часа при Т=18…20оС и до испытания помещают в ванну с температурой воды 25оС на 1час. Затем образец переносят в кристаллизатор с водой (Т=25оС) и ставят на столик пенетрометра.

Острие иглы пенетрометра подводят к поверхности битума, контактную рейку опускают на иглодержатель и устанавливают стрелку на нуль. Затем нажимают стопорную кнопку, давая игле свободно погружаться. С помощью секундомера фиксируют по шкале глубину проникновения иглы в битум в градусах за время 5 сек. (1градус=0.1 мм). За показатель пенетрации принимают среднее из 3 определений, проведенных в различных точках образца. Расхождение между результатами определения глубины проникновения не должно превышать следующих значений:

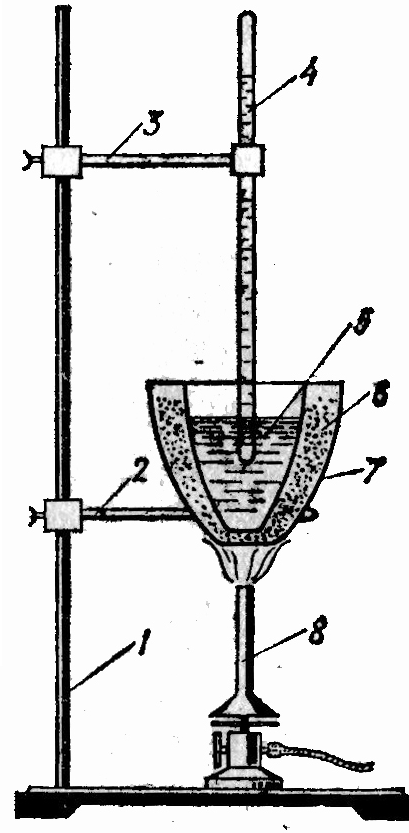

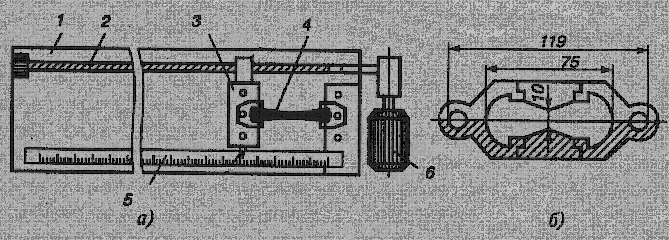

10.4. ОПРЕДЕЛЕНЕИ РАСТЯЖИМОСТИ Растяжимость (дуктильность) характеризуется абсолютным удлинением, см, стандартного образца-восьмерки, растягиваемого в воде при t = 25 0С со скоростью 5 см/мин на прибор «Дуктилометр» (рис. 10.3).  Рис 10.3. Дуктилометр. а- общий вид; б- форма-восьмерка; 1-ящик; 2-кремальера; 3- салазки; 4- испытуемый образец; 5- шкала; 6- электоромотор. Дуктилометр представляет собой ящик, снабженный салазками, к которым прикреплен указатель, скользящий по шкале. Обезвоженный и расплавленный битум наливают с небольшим избытком в три формы-восьмерки, помещенные на металлической пластинке. После охлаждения избыток битума срезают и формы помещают в воду с Т=25оС на 1.5 ч. Затем формы помещают в дуктилометр, заполненный водой с Т=25оС. После удаления боковых частей форм, включив электромотор, начинают растягивать образцы со скоростью 5см/мин. В момент разрыва фиксируют увеличение длины образца, см. За показатель растяжимости принимают среднее из трех показаний. 10.5. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ ВСПЫШКИ Температурой вспышки называют температуру, при которой газообразные продукты, выделяющиеся из битума при нагревании, образуют с воздухом легковоспламеняющуюся смесь. Для определения температуры вспышки используют стандартный прибор (рис. 10.4).

Прибор состоит из наполненного песком тигеля, подогреваемого газовой горелкой, и внутреннего фарфорового тигеля диаметром 64 мм, высотой 47мм, толщиной стенок 1мм. Малый тигель предварительно промывают бензином и просушивают, помещают в большой тигель с прокаленным песком так, чтобы уровень песка был на 12мм ниже края тигеля, а слой песка между дном внутреннего тигеля и наружным тигелем составлял 5-8мм. Расплавленный битум наливают во внутренний тигель так, чтобы уровень его был на 12мм ниже края тигеля. Ожидаемая температура вспышки 210 0С. Тигели устанавливают в кольцо, закрепленное на штативе, подводят газовую горелку, в битум погружают термометр. К поверхности битума подводят зажженное приспособление, состоящей из газовой трубки, присоединенной к газопроводу. Наружный тигель нагревают горелкой со скоростью 10 0С/мин; за 40 0С до ожидаемой температуры вспышки скорость нагрева уменьшают до 4 0С/мин, а за 10 0С до ожидаемой температуры вспышки поджигают зажигательное приспособление и медленно подводят по краю тигеля на расстоянии 10-14 мм от поверхности битума (длина пламени должна быть около 4 мм). Появление синего пламени над поверхностью битума принимают за момент вспышки и фиксируют температуру вспышки. За окончательный результат принимают среднее арифметическое двух определений. По результатам испытания битумов устанавливают марку в соответствии с таблицей 10.1. Б. ИСПЫТАНИЕ КРОВЕЛЬНЫХ МАТЕРИАЛОВ Основное назначение кровельных и гидроизоляционных материалов – создание водонепроницаемого покрытия, защищающего конструкцию и здание (сооружение) в целом от воздействия влаги. Они изготовляются на основе битумных, полимерных, битумно-полимерных, резинобитумных связующих. По форме, размерам, физическому состоянию их подразделяют на следующие виды:

Наибольшее распространение получили рулонные материалы. Таблица 10.2. Технические характеристики некоторых рулонных кровельных материалов.

10.6. ОПРЕДЕЛЕНИЕ КАЧЕСТВА РУЛОННОГО МАТЕРИАЛА ПО ВНЕШНИМ ПРИЗНАКАМ. При испытании рулонных кровельных материалов отбирают среднюю пробу в количестве 1% от партии, но не менее двух рулонов. На расстоянии не менее 1м от обреза каждого отобранного рулона берут пробы по всей ширине полотна и длиной 1.5 м. Из взятых проб на расстоянии 20 см от внешней кромки вырезают по три образца для каждого вида испытаний. Проводят внешний осмотр и устанавливают:

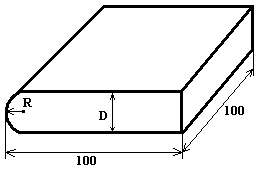

Полноту пропитки и расслаиваемость определяют на образцах в виде полосок размерами 50х100мм. Для этого их расщепляют по картону (или другой основе) и устанавливают наличие светлых прослоек непропитанного материала, посторонних включений. 10.7.ОПРЕДЕЛЕНИЕ ГИБКОСТИ Гибкость определяют на образцах размерами 20х150 мм, вырезанных из рулона в продольном направлении. Образцы медленно изгибают вокруг закругленной части испытательного бруса с радиусом R при минимально возможной температуре (рис 6.5.) и следят за появлением трещин, отслаиванием посыпочного материала. Выбор R испытательного бруса и температура испытания зависит от вида рулонного материала и назначаются в соответствии с ГОСТами.

Образец считают выдержавшим испытание, если на его лицевой стороне на появляются трещины или разрывы слоя вяжущего, а также отслаивание вяжущего или посыпки. Отсутствие трещин и признаков отслаивания посыпочного материала свидетельствует о достаточной его гибкости. 10.8. ОПРЕДЕЛЕНИЕ ВОДОПОГЛОЩЕНИЯ Образцы размером 100х100 мм взвешивают с точностью до 0,01 г, помещают в воду на 24 часа, затем извлекают из воды, промокают и снова взвешивают. Водопоглощение по массе определяют по формуле, %: Вm=(mнас-mcух)/mсух*100%, где: mнас - масса насыщенного образца в граммах; mcух- масса сухого образца в граммах; За окончательный результат принимают среднее арифметическое из трех определенных значений с точностью до 0.1%. 10.9. ОПРЕДЕЛЕНИЕ МАССЫ 1 м2 РУЛОННОГО МАТЕРИАЛА Образцы размером 100х100 мм взвешивают с точностью до 0,01 г и определяют массу 1 м2 рулонного материала в граммах по формуле: m1м2=(m*10000)/Sобр, где m – масса образца в граммах; Sобр – площадь образца в см2. По трем определениям рассчитывают среднее значение показателя. 10.10. ОПРЕДЕЛЕНИЕ МАССЫ ПОКРОВНОГО СЛОЯ Образцы размером 100х100 мм взвешивают с точностью до 0,01 г, помещают на песчаную баню и разогревают до Т=70 0С. Затем горячим ножом тизательно счищают покровный слой и снова взвешивают. Массу покровного слоя определяют по формуле, г/м2: mп.с.=(m1-m2)/Sобр∙10000, где m1 – масса образца с покровным слоем, в граммах; m2 – масса образца без покровного слоя, в граммах; Sобр – площадь образца, в см2. 10.11. ОПРЕДЕЛЕНИЕ ВОДОНЕПРОНИЦАЕМОСТИ Водонепроницаемость определяется по времени, в течение которого образцы размером 150х150 мм не пропускают воду при постоянном гидростатическом давлении 0,3 или 0,001 МПа. Испытание при давлении 0,3 МПа проводят с помощью специального устройства, снабженного манометром и обеспечивающим необходимое гидростатическое давление в течение требуемого времени. Испытание при давлении 0,001 МПа проводят с помощью отрезка стальной трубы (с внутренним диаметром 100 мм и длиной 100 мм), устанавливаемого вертикально на образец и приклеиваемого к нему на битум. В трубу до риски наливают воду, количество которой поддерживают на постоянном уровне в течении времени, установленного техническими условиями на конкретный материал. Образец считают выдержавшим испытание, если в течение установленного времени при заданном давлении на его поверхности не появится вода. 10.12. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ Предел прочности на растяжение рулонного материала определяют на образцах размером 250х50 мм (1образец в продольном, 1- в поперечном направлении), выдержанных в течении 2 часов при температуре 20±2 0С. Образцы помещают в зажимы разрывной машины, расстояние между которыми должно быть 200 мм. При испытании на разрыв скорость перемещения подвижного зажима должна составлять 50 мм/мин. Разрывной груз при растяжении вычисляют как среднее арифметическое результатов испытания всех образцов, Н. Результаты испытания рулонных материалов сравнивают с требованиями стандартов и устанавливают соответствие марке испытываемого материала. В. ИСПЫТАНИЕ ГОРЯЧЕГО АСФАЛЬТОБЕТОНА. Асфальтобетон получают в результате уплотнения оптимальной смеси из битума, минерального порошка, крупного и мелкого заполнителей. Смесь битума и тонкомолотого минерального порошка (известняка, доломита, асбеста, шлака и др.) называют асфальтовым вяжущим, прочность которого обусловлена соотношением Б/Н и пористостью после уплотнения и отвердевания. Асфальтобетон классифицируется по нескольким признакам: По крупности заполнителя: - крупнозернистый, наибольшая крупность заполнителя (Днаиб) – 40 мм; - среднезернистый, Днаиб – 20..25 мм; - мелкозернистый, Днаиб – 10..15 мм; - песчаный, Днаиб – 5 мм; По температуре укладки: - горячий асфальтобетон, Тукл =140..170 0С; - холодный асфальтобетон, , Тукл до 60 0С; По назначению: гидротехнический, дорожный, аэродромный, для устройства полов, плоской кровли, стяжек. Специальные виды асфальтобетона применяют для кислотно-щелочных, декоративных покрытий. Для определения Физико-механических свойств асфальтобетона используют образцы цилиндры с Н=Д, полученные прессованием под давлением 40 МПа. В зависимости от крупности заполнителя используют образцы с размерами, мм, Н=Д=50,5; 71,4; 101,0. Таблица 10.3 Технические требования к горячему асфальтобетону

10.13. ОПРЕДЕЛЕНИЕ СРЕДНЕЙ ПЛОТНОСТИ , где m0 – масса образца на воздухе, г; m1 – масса образца, выдержанного в воде в течение 30 мин, а затем взвешенного на воздухе, г; m2 – масса того же образца в воде, г; ρ – плотность воды (1 г/см3). 10.14. ОПРЕДЕЛЕНИЕ ВОДОНАСЫЩЕНИЯ И НАБУХАНИЯ Испытание на водонасыщение асфальтобетона проводят в вакуум-приборе с остаточным давлением, равным 10…15 мм рт. ст. Разряжение поддерживают в течение 90 минут. Водонасыщение, %, вычисляют по формуле: В = (m3 – m0)/(m1 – m2)∙100(%), где m0 – масса сухого образца на воздухе, г; m1 – масса образца на воздухе после выдерживания в воде в течение 30 мин, г; m2 – масса этого образца, взвешенного в воде, г; m3 – масса насыщенного образца на воздухе, г. Набухание характеризуется приращением объема образца после насыщения его водой и вычисляется по формуле: Н = ((m3 – m4) – (m1 – m2))/(m1 – m2)∙100, где m1 – масса образца на воздухе после выдерживания в воде в течение 30 мин, г; m2 – масса этого образца, взвешенного в воде, г; m3 – масса насыщенного образца на воздухе, г; m4 – масса того же образца в воде, г. 10.15. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СЖАТИИ И КОЭФИЦИЕНТА ВОДОСТОЙКОСТИ. Для испытания асфальтобетона на прочность используют образцы-цилиндры, полученные уплотнением под давлением 40 МПа. Размеры образцов в зависимости от крупности заполнителя Н = Д = 50,5 мм, 71,4 мм, 101 мм. Перед испытанием образцы выдерживают при заданной температуре (50±2, 20±2, 0±2 0С). Для определения прочности в водонасыщенном состоянии используют образцы, испытанные на водонасыщение и набухание. Предел прочности при сжатии образца Rсж (МПа) вычисляют по формуле: Rсж = 0,1 P/S, где P – разрушающая нагрузка, кгс, S – площадь поперечного сечения образца, см2. Коэффициент водостойкости Кв вычисляют по формуле: Кв = Rв/R20, где Rв – предел прочности асфальтобетона при сжати после водонасыщения в вакууме, МПа; R20 – предел прочности сухих образцов асфальтобетона при сжатии, при температуре 20 0С, МПа. По результатам испытаний делают выводы о соответствии асфальтобетона техническим требованиям. Контрольные вопросы.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||