Испытание и исследование строительных материалов

Скачать 13.91 Mb. Скачать 13.91 Mb.

|

Глава 11. МАТЕРИАЛЫ И ИЗДЕЛИЯ НА ОСНОВЕ ПОЛИМЕРОВ. 11.1 СОСТАВ И СВОЙСТВА ПЛАСТМАСС Полимеры – это высокомолекулярные смолообразные органические вещества. Пластические массы – это материалы, в состав которых входят полимеры, и которые способны при нагревании и давлении формоваться, сохраняя приданную им форму после отверждения полимера. В состав пластмасс входят следующие основные компоненты: - полимер, играющий роль вяжущего; - наполнитель (органические или минеральные порошки, волокна, бумага, ткань, древесный шпон), придающие специальные свойства пластмассам и снижающие их стоимость; - пластификаторы, повышающие эластичность материалов и уменьшающие хрупкость; - отвердители, ускоряющие процессы отверждения пластмасс; - стабилизаторы, придающие устойчивость свойствам пластмасс во времени, препятствующие их деструкции (старению) под действием окружающей среды; - красители (пигменты) как органического, так и минерального происхождения. Для производства пористых пластмасс, в полимеры вводят порообразователи, обеспечивающие создание в материале пористой структуры. Положительные свойства пластмасс: - малая плотность. Плотность колеблется в широких пределах 10…2000кг/м3; - высокая прочность при относительно малой плотности. Так, для стеклопластиков с ориентированным стекловолокном предел прочности при растяжении составляет 126…217МПа, при изгибе – 168…294МПа; - низкая теплопроводность. Так, коэффициент теплопроводности органического теплоизоляционного материала мипоры составляетλ=0.026 – 0.03Вт/(м*оС) (для сравнения у воздуха λ=0.01 Вт/(м*оС)); - высокая коррозионная стойкость, водостойкость, водонепроницаемость; - хорошая окрашиваемость, декоративность, светопроницаемость; - высокие технологические свойства: формуемость, склеиваемость, свариваемость. Пластмассы легко подаются механической обработке: пилению, сверлению, фрезерованию, строганию и др. - применение пластмасс способствует индустриализации строительства, снижению материалоемкости и энергоемкости. Отрицательные свойства пластмасс: - низкая теплостойкость (70…210оС), низкая твердость, высокий коэффициент термического расширения, высокая деформативность, ползучесть, старение пластмасс, горючесть, усугубляемая токсичностью продуктов горения, экологическая проблемность. 11.2. ИЗУЧЕНИЕ ПОЛИМЕРНЫХ СТРОИТЕКЛЬНЫХ МАТЕРИАЛОВ ПО КОЛЛЕКЦИЯМ. Строительные материалы на основе полимеров можно разделить на несколько групп. Конструкционные материалы– это материалы для несущих и ограждающих конструкций. Они относятся к композиционным материалам на полимерной матрице – КПМ. Наибольшее распространение получили стеклопластики, асбопластики, древесно-слоистые пластики, полимербетоны. Стеклопластики получают путем пропитки синтетическим связующим стеклянного волокна с последующим уплотнением в горячем состоянии (штампованием, прессованием). Выпускают в виде листов, труб, скорлуп, погонажных профилей. В зависимости от типа волокна их подразделяют на виды:

Отделочные материалы: Отделочные материалы на основе полимеров подразделяют на плиточные, листовые, рулонные, погонажные. Наибольшее распространение получили полистирольные облицовочные плитки, изготавливаемые из полистирола способом литья под давлением. Плитки выпускают прямоугольной или квадратной формы толщиной 1.25 – 1.5мм. Полистирольные отделочные плитки (полиформ) изготавливают из ударопрочного полистирола с добавлением вспенивающего компонента, толщина плиток 8 – 10мм. Таблица 11.1 Эксплуатационные свойства волокнистых КПМ

Декоративные бумажно-слоистые пластики – отделочные листовые материалы, изготавливаемые методом горячего прессования пакета из нескольких слоев бумаги, пропитанного полимером. Верхний слой - бумага с рисунком. Бумажно-слоистый пластик обладает высокой для пластмасс твердостью, износо- теплостойкостью, водостойкостью, гигиеничностью. Поэтому его используют для отделки стен помещений с интенсивным режимом эксплуатации, встроенной мебели. Рулонные отделочные материалы – это моющиеся обои, пленки. Моющиеся обои получают путем нанесения на бумажную основу полимерного покрытия (например, поливинилацетатной эмульсии). Декоративные пленочные материалы – один из перспективных видов пластмасс для внутренней отделки. Их изготавливают чаще всего на основе поливинилхлорида. Пленки бывают безосновные, на бумажной, тканевой, а также эластичной звукоизоляционной основе. Безосновные пленки используют для отделки древесины, асбестоцемента и других видов поверхности. Пленки на основе, моющиеся обои применяют для отделки стен жилых помещений. Новый вид пленочного покрытия – пленки для натяжных потолков. Они обладают высокой упругостью, прочностью и используются для устройства подвесных потолков. Облицовочные листы и рейки (сайдинг) имитируют традиционные облицовочные материалы – дерево, кирпич, природный камень. Листы изготавливают на основе термопластичных полимеров с нанесением необходимой текстуры. Большое распространение получили пластмассовые рейки – сайдинг, имеющие текстуру древесины могут быть окрашены в различные цвета, они легко соединяются между собой, образуя плотный стык. Их получают экструзией из ПВХ-композиций или нанесением на алюминиевую основу полимерной пленки. Материалы для полов: Материалы для полов подразделяют на рулонные, плиточные и монолитные. Рулонные материалы – это линолеумы, релины, ворсовые материалы. Линолеум изготавливают из композиции пастообразной консистенции, включающей полимер, наполнитель, добавки. Состоит из двух или нескольких слоев: верхний слой – из окрашенной пластмассы, нижний – с большим содержанием наполнителя. Линолеум выпускают безосновным, а также на тканевой, войлочной и вспененной основе. Релин (резиновый линолеум) состоит из двух слоев – верхний толщиной 1мм, из цветной резины на синтетическом каучуке, и нижнего, толщиной 2мм, из смеси дробленой резины и битума. Ворсовые ковровые материалы получают на основе полимеров и синтетических волокон, при этом получают тканные и нетканые покрытия (например, ворсолин). Они обладают тепло- звукоизоляционными свойствами. Их применяют для помещений с повышенным комфортом (гостиницы, рестораны, жилые помещения). Плиточные покрытия для полов устраивают из водостойких сверхтвердых древесностружечных плит с плотностью ≥900кг/м3, прочностью при изгибе ≥50МПа. Используют также плитки из поливинилхлорида, инден-кумаронового полимера, резины. Новый вид плиточных покрытий – ламинат. Это крупноразмерные плитки из твердой древесно-волокнистой плиты, имеющей с лицевой стороны декоративное полимерное покрытие высокой износостойкости. Ламинатные полы обычно имитируют паркет. Монолитные покрытия для полов обладают высокой прочностью на истирание, химической стойкостью, гигиеничны и удобны в эксплуатации. Это бесшовные мастичные и полимербетонные полы. Бесшовные мастичные полы устраивают из мастики специального состава (водная дисперсия полимера, тонкомолотый наполнитель, пигмент), которую наносят тонким слоем на подготовленную поверхность в 2-3 слоя. Рекомендуются в больницах, профилакториях, школах и других общественных зданиях. Полимербетонные полы устраивают из бетонной смеси, в которую входят полимерные связующие (эпоксидные, полиэфирные и другие смолы), модификаторы, пластификаторы, отвердители, стабилизаторы, порошкообразный наполнитель, а также заполнители (песок, щебень, гравий). Рекомендуется для устройства полов в промышленных зданиях с повышенной агрессивностью среды (предприятия пищевой промышленности, сельско-хозяственные здания и др.) Погонажных изделия: Погонажные изделия получают методом экструзии (выдавливания композиций) на основе поливинилхлорида, полиэтилена, полистирола. Это длинномерные цветные элементы для отделки помещений: плинтусы, поручни, наличники, нащельники, проступи и т.д. Из пластмасс изготавливают кровельные, гидро- теплоизоляционные, герметизирующие и другие виды строительных материалов. Изучение материалов на основе полимеров производится по коллекциям, нормативной и справочной литературе, учебникам. Результаты оформляют в виде таблицы.

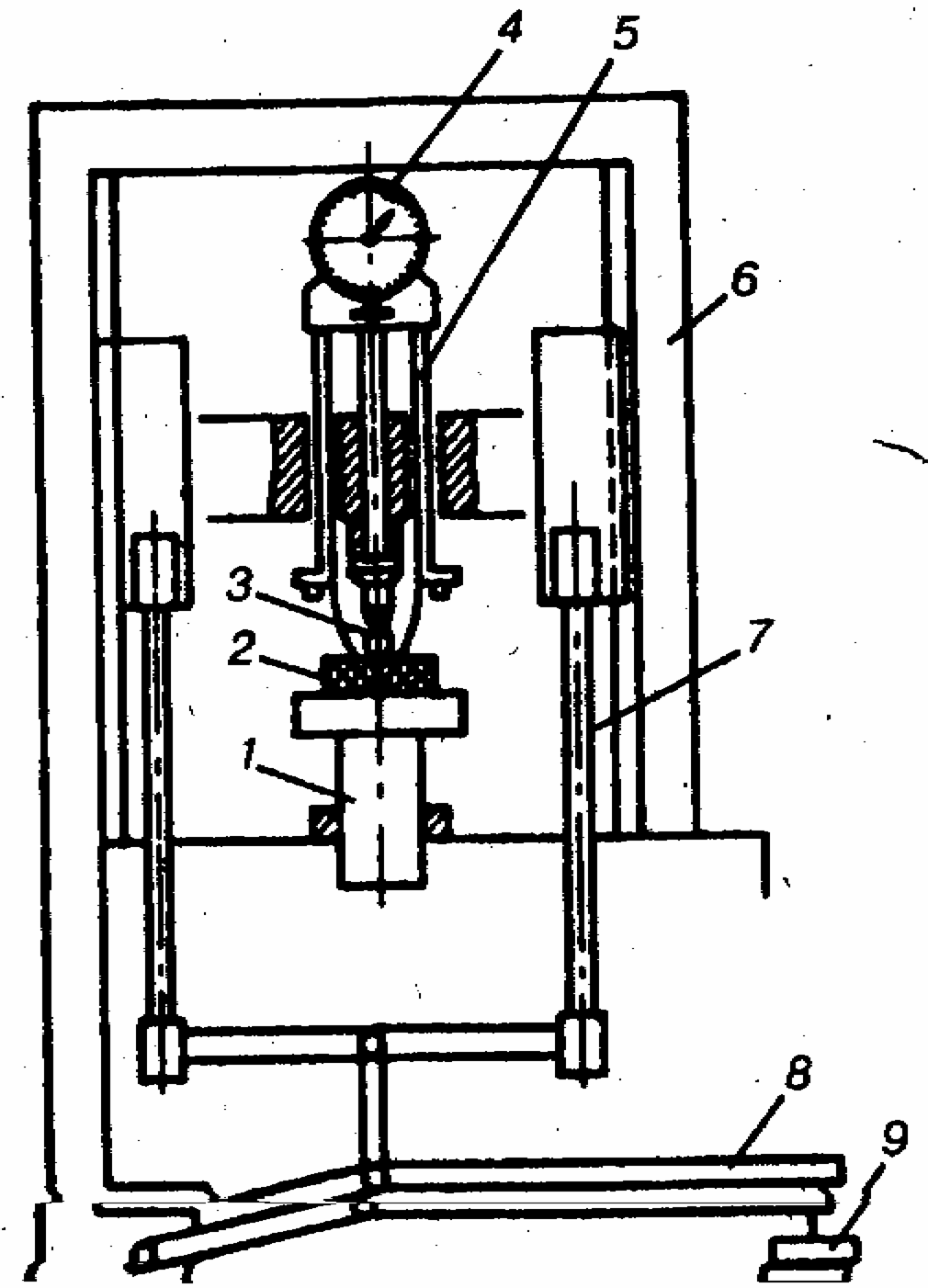

11.3. ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ПЛАСТМАСС ПО БРИНЕЛЛЮ. Метод определения твердости по Бринеллю основан на вдавливании под определенной нагрузкой стального шарика в испытываемый материал. Для определения твердости пластических масс применяют прибор с плавным возрастанием нагрузки до 2.5кН (рис.11.1). Из испытываемого материала изготавливают образцы в форме пластин или брусков толщиной не менее 5 мм и шириной 15мм. Температура испытания 20±2оС, предварительно образец выдерживается при этой температуре не менее 16 часов. Образец помещают на опору таким образом, чтобы шарик находился в центре ширины бруска. Затем шарик прижимают пружиной к образцу и на конец рычага помещают груз, сообщающий усилие на шарик 500Н – для пластмасс с твердостью до 200МПа или 2.5кН – для пластмасс с твердостью >200МПа. Стрелку на циферблате индикаторной головки устанавливают на нулевое деление. Время приложения нагрузки от нуля до выбранного значения 30сек. Максимальную нагрузку выдерживают 1мин., после чего плавно снимают. Глубину отпечатка измеряют индикаторным прибором с точностью до 0.01мм через 1минуту после начала приложения нагрузки. Испытанию подвергают пять образцов и на каждом образце проводят по два определения. Число твердости по Бринеллю НВ, МПа, определяют по формуле: НВ=Р/(πdh), где Р – нагрузка прилагаемая к шарику, Н; d – диаметр шарика, мм h – глубина отпечатка шарика, мм За окончательный результат принимают среднее арифметическое значение твердости пяти образцов .

11.4. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ СТРОИТЕЛЬНЫХ ПЛАСТМАСС ПРИ РАСТЯЖЕНИИ. Испытание пластмасс на растяжение производят на специальных образцах постепенно увеличивающейся нагрузкой до полного разрушения образца. Образец закрепляют зажимами разрывной машины, включают электродвигатель. Скорость движения зажимов должна составлять при холостом ходе 10-15мм/мин для твердых пластмасс и 100-500мм/мин – для эластичных. Отмечают разрушающую нагрузку и рассчитывают предел прочности при растяжении, МПа. Rp=P/(bh), где Р – разрушающая нагрузка, Н b,h – ширина и толщина образца до испытания, мм При расчете предела прочности пластмасс, растяжение которых сопровождается значительной пластической деформацией, принимают максимальную нагрузку. За окончательный результат принимают среднее арифметическое трех определений, выполненных с точностью до 0.1МПа. 11.5. ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ ПРЕССОВАНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ Определяют на образцах прямоугольного сечения размером (120±2)×(15±0.5)×(10±0.5)мм, приготавливаемых способом горячего прессования испытываемого материала. Образцы перед испытанием охлаждают до температуры 20+5оС и осматривают для выявления дефектов. Отобранные образцы взвешивают на воздухе, а затем – в воде. Плотность вычисляют по формуле: ρ=m/(m-m1), где m – масса образца на воздухе, (г) m1 – масса образца в дистиллированной воде,(г) За окончательный результат принимают среднее арифметическое двух определений, разность между которыми не должна превышать 1% 11.5. ОПРЕДЕЛЕНИЕ ВОДОПОГЛОЩЕНИЯ Водопоглощение полимерных материалов характеризуется увеличением массы образца выдержанного в течение 24 часов в дистиллированной воде, %. Образцы изготавливают прессованием или литьем под давлением в виде дисков диаметром 50±1 мм и толщиной 3±0,2 мм. Высушенные образцы охлаждают в эксикаторе с хлористым кальцием. При испытании плиточных и рулонных материалов вырезают образцы квадратной формы размером (50±1)х(50±1) мм. При испытании основного линолеума основу счищают до получения гладкой поверхности. Образцы взвешивают на аналитических весах с точностью до 0,001 г и помещают в дистиллированную воду с температурой 20±2 0С на 24 часа. Затем образцы обтирают фильтровальной бумагой и взвешивают. Водопоглощение определяют по формуле: где m – масса сухого образца; m1 – масса насыщенного образца. За окончательный результат принимают среднее арифметическое результатов испытаний трех образцов. Аналогично можно определить масло - и бензопоглощение. Контрольные вопросы. 1. Что такое полимер и пластмасса? 2. Назовите основные материалы для стен на основе полимеров? 3. Какие материалы на основе полимеров относят к конструкционным? 4. Назовите эксплуатационные свойства конструкционных пластмасс. 5. Как определить прочность пластмасс на растяжение? 6. Назовите основные материалы для полов на основе полимеров? 7. Чем характеризуется гибкость линолеума? 8. Что такое «число твердости» линолеума? 9. В чем заключаются преимущества монолитных полов перед рулонными и плиточными? Г  лава 12. лава 12.ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ. Теплоизоляционные материалы предназначены для уменьшения тепловых потерь в окружающую среду при эксплуатации жилых и промышленных зданий, технологического оборудования, трубопроводов, тепловых и холодильных промышленных установок. Это высокопористые материалы, плотность которых составляет менее 500кг/м3, а коэффициент теплопроводности (λ) – менее 0.18 Вт/(моС). Структура теплоизоляционного материала должна иметь скелет аморфного строения (кристаллическая структура обуславливает большую теплопроводность) и мелкие замкнутые поры или тонкие воздушные слои (воздух плохой проводник тепла λ=0,023 Вт/(м0С)). Влажность материала и его обледенение способствуют повышению теплопроводности, т.к. λв=0,58 Вт/(м0С), а λл=2,32 Вт/(м0С). Поэтому теплоизоляционные материалы необходимо защищать от увлажнения. Теплоизоляционные материалы классифицируют по наскольким признакам: по назначению – общестроительные и монтажные (для изоляции промышленных агрегатов); по виду исходного сырья –

по структуре - волокнистые, ячеистые, зернистые, пластинчатые. по форме –

по средней плотности, кг/м3 теплоизоляционные материалы делят на марки: D15, D25, D35, D50, D75, D100, D125, D150, D200, D250, D300, D350, D400, D500, D600. по теплопроводности делят на три класса: класс А – малотепроводные, коэффициент теплопроводности λ≤0.058Вт/(моС); класс Б – среднетеплопроводные, коэффициент теплопроводности λ=0.058 – 0.116 Вт/(моС); класс В – повышенной теплопроводности, коэффициент теплопроводности λ=0.116 – 0.18Вт/(моС); по огнестойкости - сгораемые, трудносгораемые, не сгораемые. Свойства некоторых теплоизоляционных материалов даны в табл.12.1. Физико-механические свойства некоторых теплоизоляционных материалов и изделий. Таблица 12.1

12.1.ИЗУЧЕНИЕ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ПО КОЛЛЕКЦИЯМ Изучение органических и неорганических теплоизоляционных материалов проводится по коллекциям, учебной и справочной литературе, проспектам и другим информационным материалам. При этом нужно обратить внимание на следующие вопросы: - показатели внешнего вида – структура (волокнистая, ячеистая, зернистая, сыпучая); форма (рыхлые, плоские, фасонные, шнуровые) предпологаемое исходное сырье; - способ поризации; - физико-механические свойства – плотность, пористость, влажность, коэффициент теплопроводности, предел прочности при сжатии и изгибе, температура применения; - назначение материала; Результаты оформляются в виде таблицы.

12.2. ИСПЫТАНИЕ МИНЕРАЛЬНОЙ ВАТЫ. Минеральная вата представляет собой волокнистый материал, получаемый из силикатных расплавов. Сырьем для его производства служат горные породы (известняки, доломиты, мергели, базальты, граниты и др.) и плотные продукты промышленного производства (металлургические и топливные шлаки, бой керамического и силикатного кирпича). Выпускается трех марок – 75, 100, 125. Для оценки качества минеральной ваты необходимо определить, влажность, содержание «корольков», теплопроводность и другие свойства. Определение средней плотности. Среднюю плотность определяют на специальном приборе, состоящем из металлического цилиндра, уплотняющего диска, шкалы, подвижного устройства. Навеску ваты массой 0.5кг, взвешенную с точностью до 1г, укладывают в металлический цилиндр прибора. Сверху опускают металлический диск массой 7кг, что соответствует давлению 0.02кгс/см2. Время действия нагрузки – 5минут. Высоту сжатого слоя ваты в цилиндре определяют по шкале. Среднюю плотность вычисляют по формуле: ρо=m/(v(1+0/01w)), где m – масса ваты, кг v – объем ваты, м3, находящейся под нагрузкой; w – влажность ваты, % За окончательный результат принимают среднее арифметическое пяти определений. По средней плотности устанавливают марку материала. Определение влажности минеральной ваты. Для определения влажности берут 3 навески по 10г каждая. Навеску (m) высушивают в сушильном шкафу при температуре 105 – 110оС до постоянной массы (m1), точность взвешивания 0.01г. Влажность определяют по формуле: W=(m-m1)*100/m1, За окончательный результат принимают среднее из трех определений. Влажность минеральной ваты не должна превышать 2%. 12.3. ИСПЫТАНИЕ ПЕНОПОЛИСТИРОЛА. Пенополистирол – наиболее известный вид строительных пенопластов. Безпрессовый пенополистирол состоит из склеившихся друг с другом вспененных гранул полистирола. Он паропроницаем, имеет заметное водопоглощение и невысокую прочность. Марки пенополистирола D15….D50, теплопроводность 0.03-0.4Вт/(моС), теплостойкость 80-90оС. Выпускается в виде плит толщиной до 100мм. Определение плотности, влажности и коэффициента теплопроводности. Для испытания берут образцы из пенополистирола размером (50×50×50)±0.5мм, взвешивают, определяют объем и вычисляют среднюю плотность по формуле: ρо=m/[v(1+0.01w)], где m – масса образца, г; v – объем образца, см3; w – влажность плиты,%; Влажность определяют на образцах (50×50×50)±0.5мм высушиванием до постоянной массы в сушильном шкафу с температурой нагрева до 100оС и вычисляют по формуле: где m – масса образца до высушивания; m1 – масса образца после высушивания. За окончательный результат определения средней плотности принимают среднее арифметическое из трех определений. По средней плотности ρо, кг/м3, устанавливают марку полистирола. Зная среднюю плотность, рассчитывают коэффициент теплопроводности λ [Вт/(моС)]. где d – плотность материала по отношению к плотности воды. В определенных пределах теплопроводность повышается прямо пропорционально возрастанию объемной влажности wо ,%, что позволяет вычислить теплопроводность влажного материала λw по формуле: λw=λcδwo, где λc - теплопроводность сухого материала; δ – приращение теплопроводности на 1% объемной влажности. δ составляет: для неорганических материалов 0.002Вт/моС – при положительной температуре; 0.004 Вт/моС – при отрицательной температуре, а для органических - соответственно 0.003 и 0.004Вт/(моС). Определение водопоглощения, %. Образцы с размерами (50×50×50)±0.5мм взвешивают с точностью до 0.1г, погружают в чистую воду с температурой 20±2оС. Верхние кромки образцов должны быть ниже уровня воды на 2см. После выдерживания в воде в течение 2ч образцы вынимают из воды, дают стечь воде, протирают фильтровальной бумагой и взвешивают. Водопоглощение Вm образца, %, подсчитывают по формуле (см. п. 11.5) и определяют среднее арифметическое результатов испытаний трех образцов. Водопоглощение по массе Вm сравнивают с техническими требованиями и делают выводы. Определение прочности на сжатие. Прочность на сжатие определяют на любой испытательной машине, позволяющей измерять нагрузку с точностью до 1%. Образцы для испытания выпиливают из испытуемой плиты в виде кубиков с размерами (50×50×50)±0.5мм., температура испытания 20±2оС. В помещении с указанной температурой образцы выдерживают перед испытанием не менее 16часов. Подготовленный образец строго центрируют по отношению к оси приложенной нагрузки. Скорость относительной деформации принимают в пределах 1-5% в 1мин, что соответствует скорости сближения опорных плит испытательной машины 0.2-1мм/мин. Разрушающую нагрузку (Р, кгс) фиксируют при 10% линейной деформации образцов. Предел прочности на сжатие, МПа, определяют по формуле: где S – площадь поперечного сечения образца, см2. За окончательный результат принимают среднее арифметическое из трех-пяти определений. Контрольные вопросы.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||