Использование нагревательных печей в кузнечно-штамповочном производстве. Использование нагревательных печей в кузнечно-штамповочном произ. Использование нагревательных печей в кузнечноштамповочном производстве

Скачать 4.99 Mb. Скачать 4.99 Mb.

|

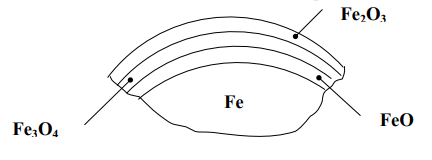

ОСНОВНАЯ ЧАСТЬ1 Общие сведения о нагреве металлов и сплавовЦелью нагрева металла при деформации является повышение его пластичности, понижение сопротивления деформированию и уменьшение необходимой силы деформирования, а также улучшение прочностных свойств штамповки (поковки) по сравнению с исходной заготовкой. Последнее обеспечивается сочетанием определенной температуры нагрева металла с необходимой степенью деформации в конце процесса штамповки. От способа и режима нагрева зависит качество штамповки (поковки), расход металла и топлива, стойкость штампов, производительность и себестоимость штамповок (поковок). В настоящее время применяют два способа нагрева – пламенный и электрический. К электрическому нагреву относятся нагрев в электрических печах сопротивления и соляных ваннах, электроконтактный нагрев и индукционный нагрев. При ковке обычно используют пламенные печи. При горячей штамповке преимущественно используют электрический нагрев (электрические печи сопротивления, индукторы). Нагрев металла может сопровождаться следующими физическими явлениями: изменением теплопроводности, температурным расширением, фазовыми (структурными) превращениями, возникновением температурных напряжений, образованием окалины, обезуглероживанием поверхности заготовки, перегревом и пережогом [2]. Теплопроводность. Теплота с поверхности металла передается глубинным слоям теплопроводностью. Теплопроводность характеризуется коэффициентом теплопроводности (который иногда называют просто теплопроводностью). Коэффициент теплопроводности – это число джоулей, передаваемое через 1 м2 поверхности при температурном перепаде в 1 К на длине 1 м в секунду [Вт/(м·К)]. Чем больше теплопроводность, тем быстрее теплота отводится с поверхности и передается внутрь заготовки. Чем меньше теплопроводность, тем больше температурный перепад между поверхностными и глубинными слоями заготовки. Теплопроводность различных металлов различна. Она зависит от содержания в стали углерода, легирующих элементов и температуры нагрева. Чем больше в стали содержится углерода и легирующих элементов, тем меньше ее теплопроводность. С повышением температуры теплопроводность уменьшается. Температурное расширение. При нагревании все тела расширяются. Величина, определяющая степень расширения тела при нагреве, называется коэффициентом линейного расширения. Величина коэффициента линейного расширения стали зависит от ее состава и температуры нагрева. Фазовые (структурные) превращения. В процессе нагрева или охлаждения в стали при определенных температурах происходят фазовые и структурные превращения: -железо переходит в -железо; эвтектоидная смесь -железа и цементита (перлит) переходит в твердый раствор (аустенит), и обратно. При этом изменяется внутреннее строение металла, в частности тип кристаллической ячейки. Это, в свою очередь, приводит к изменению свойств стали. Как известно, все металлы и сплавы имеют кристаллическое строение, что характеризуется закономерным и периодическим расположением атомов в пространстве. В силу того, что процесс кристаллизации при затвердевании жидкого (расплавленного) металла идет одновременно в очень большом числе центров кристаллизации, технический металл (в производстве только такие и используются) представляет собой не единый кристалл, а совокупность кристаллитов (зерен). Каждое из зерен имеет закономерное расположение атомов в пространстве и отличается от соседних формой, размерами и расположением. Температуру фазовых превращений и структуру стали при различных температурах можно определить по диаграмме состояния железо – углерод. Наиболее пластичной структурой является структура аустенита. При наличии двухфазной структуры пластичность снижается. Исходя из температуры фазовых превращений и характера изменения механических свойств нагреваемого материала, мы можем определить верхний и нижний предел температурного интервала ковки и штамповки. Например, низкоуглеродистые и углеродистые стали при температурах 1100-1200 С имеют чисто аустенитную (однофазную) структуру, характеризующуюся высокой пластичностью. Поэтому температуру 1200 С можно принять за верхний предел температурного интервала ковки для углеродистых сталей. У высокоуглеродистой стали при 1100 С структура двухфазная: аустенит и цементит, последний образует хрупкую сетку по границам зерен. Для повышения пластичности стали цементитную сетку надо разбить с тем, чтобы цементит образовал отдельные зерна в металле поковки. При этом твердость и прочность металла останутся высокими. Верхний предел температур ковки для высокоуглеродистой стали целесообразно принять 1100 С, а ковку проводить осторожно, с учетом того, что пластичность снижена из-за наличия двухфазной структуры. Температурные напряжения. Теплота, расширение металла и фазовые (структурные) превращения распространяются с поверхности внутрь нагреваемой заготовки в течение определенного времени. Со стороны наружных расширяющихся слоев внутренние, непрогретые, слои, испытывают напряжения растяжения, а наружные со стороны внутренних – напряжения сжатия. Известно, что переход -железа в -железо связан со значительным уменьшением объема. Поэтому наружные слои раньше внутренних слоев уменьшаются в объеме, что связано с характером распределения теплоты при нагреве холодной заготовки. Это, в свою очередь, приводит к смене знака напряжений: наружные слои испытывают напряжения растяжения, а внутренние – сжатия. Возникают деформации не только упругие, но и пластические. Напряжения, возникающие вследствие неравномерного нагрева или фазовых превращений, называются температурными или термическими напряжениями. Если температурные напряжения и деформации превзойдут некоторое критическое значение для данного материала, то произойдет его разрушение. В нагревательные печи обычно поступает сталь со значительной пластичностью. При нагреве такой стали температурные напряжения не превосходят предел прочности материала. Такую сталь можно нагревать с большой скоростью, не опасаясь ее разрушения. Опасными для качества нагрева стали являются не только температурные напряжения, но и остаточные напряжения, полученные в процессе обработки, предшествующей нагреву (например, охлаждение после прокатки). Эти остаточные напряжения складываются с температурными напряжениями, и суммарные напряжения могут вызвать разрушение металла. Эта опасность наиболее велика при нагреве заготовок до температуры, меньшей 600-650 С, когда пластичность металла еще мала. Образование окалины. При нагреве поверхность стали окисляется и покрывается слоем окалины. При горении топлива в печи образуются различные газы, которые по характеру своего воздействия на металл разделяются на три группы: окислительные (кислород – О2, углекислота – CО2, водяные пары – H2O, сернистый ангидрид – SО2); восстановительные (окись углерода или угарный газ – СО, метан – СH4, водород – H2); нейтральные (азот – N2). Кислород, входящий в состав газов первой группы, химически взаимодействуя с железом нагреваемых заготовок, образует окислы железа различной степени окисления, или так называемую окалину. Окисление металла при нагреве есть процесс двухсторонней диффузии и химических реакций взаимодействия окисляющих газов (О2, СО2, (Н2О) пар) с железом, легирующими элементами и примесями с поверхности образовавшегося слоя окалины внутрь через этот слой и в обратном направлении. Слой окалины представляет собой смесь окислов железа и его примесей различной степени окисления. Главными составляющими окалины являются (рисунок 1.): FeO – закись железа, или вюстит, устойчивая при температуре выше 570 С и плавящаяся при 1377 С (внутренний слой); Fe3O4 – закись и окись железа, или магнетит, устойчивая при всех температурах вплоть до точки плавления 1580 С (средний слой); Fe2O3 – окись железа, или гематит, устойчивая при всех температурах вплоть до точки плавления 1565 С (наружный слой).  Рисунок 1 – Главные составляющие окалины Наружный слой очень тонкий. Второй и третий – богаты легирующими элементами. Чем больше FeO/Fe2O3, тем сильнее прилипает окалина к металлу. Наиболее прочно держится окалина, образованная при пониженных температурах (900 – 1000 С). Окалина, или угар металла, может доходить до 2,5-5% от первоначальной массы заготовок за один нагрев и является потерей металла, удорожающей себестоимость поковок. Окалина плохо очищается от поверхности нагретой заготовки и при деформации вдавливается в тело поковок, что требует повышенного припуска на обработку резанием. Кроме того, окалина, обладая большой твердостью, ускоряет износ штампов. Количественные показатели потерь железа от окисления (угара): угар по массе (%) – количество металла, окисленного при нагреве, отнесенное к первоначальной массе; поверхностный угар (г/см2) – количество окисленного металла, отнесенное к поверхности нагреваемого слитка или заготовки; скорость окисления (г/(см2 · ч)) – отношение угара ко времени нагрева; толщина окалины (см). На процесс окисления влияют следующие факторы: температура, время, атмосфера печи и химический состав нагреваемого металла. Обезуглероживание поверхности заготовки. В процессе нагрева происходит также обезуглероживание поверхностного слоя заготовки, понижающее механические свойства поковок. Сущность процесса заключается во встречной диффузии в поверхностном слое металла (под слоем окалины) обезуглероживающего газа, проникающего под окалину, (Н2О, СО2, Н2, О2) и углерода или карбида железа Fe3C и выгорании углерода. Глубина обезуглероженного слоя достигает 0,5 – 1,0 мм и, чем выше температура нагрева, тем толще обезуглероженный слой. На процесс обезуглероживания влияет состав газовой среды в печи; температура нагрева – с повышением температуры глубина обезуглероживания увеличивается; содержание углерода в стали – чем больше в стали углерода, тем больше толщина обезуглероженного слоя; химический состав стали – обезуглероживанию способствуют алюминий, кобальт и вольфрам; задерживают – хром и марганец; не оказывают существенного влияния кремний, никель и ванадий; состояние поверхности: образующаяся на металле окалина оказывает тормозящее воздействие на обезуглероживание, т.е. чем толще слой окалины, тем меньше обезуглероживание. Перегрев и пережог. При нагреве стали наблюдается рост зерна. С повышением температуры нагрева и продолжительности нахождения заготовок в печи рост зерен увеличивается. Металл становится крупнозернистым, менее пластичным и более хрупким. Такое состояние называется перегревом. Перегретый металл может быть исправлен отжигом, т.е. медленным нагревом до температуры несколько выше точки конца фазовых превращений и последующим медленным охлаждением. Крупнозернистая структура при перегреве также может быть исправлена интенсивной деформацией. При температурах выше верхней границы температурного интервала ковки для данной марки стали находится зона пережога. При пережоге кислород диффундирует внутрь металла и окисляет границы зерен, которые при этом оплавляются, так как окислы железа имеют меньшую температуру плавления, чем сам металл. Оплавление границ приводит к ослаблению связи между зернами, а в результате и к разрушению металла при обработке давлением. Пережог – неисправимый брак. |