Использование нагревательных печей в кузнечно-штамповочном производстве. Использование нагревательных печей в кузнечно-штамповочном произ. Использование нагревательных печей в кузнечноштамповочном производстве

Скачать 4.99 Mb. Скачать 4.99 Mb.

|

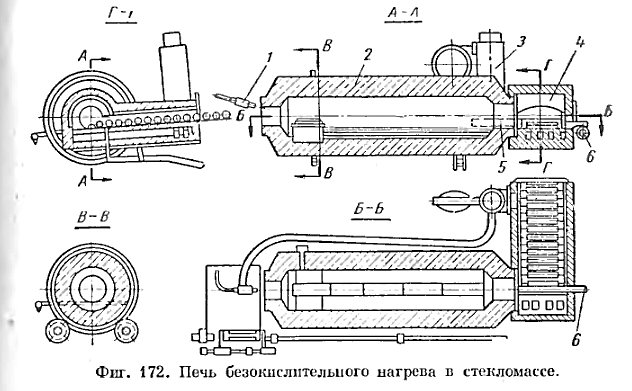

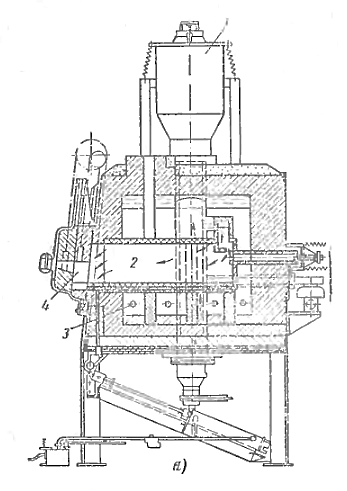

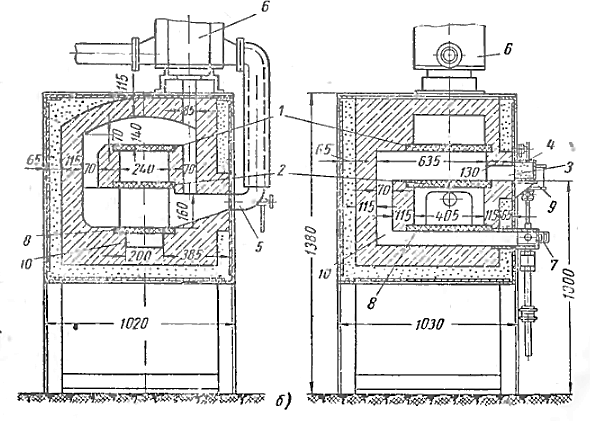

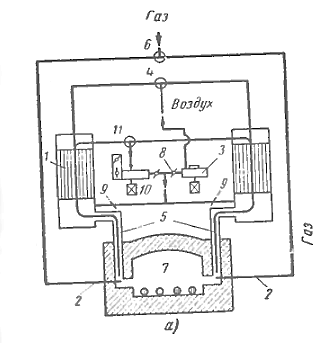

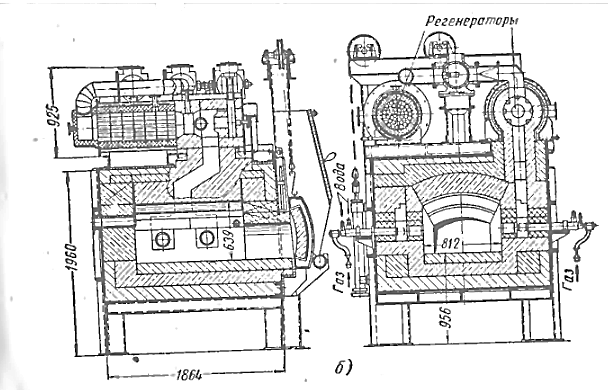

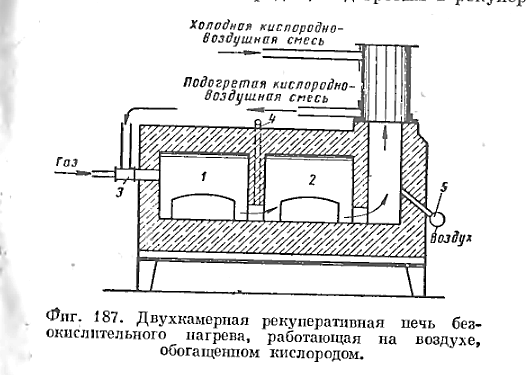

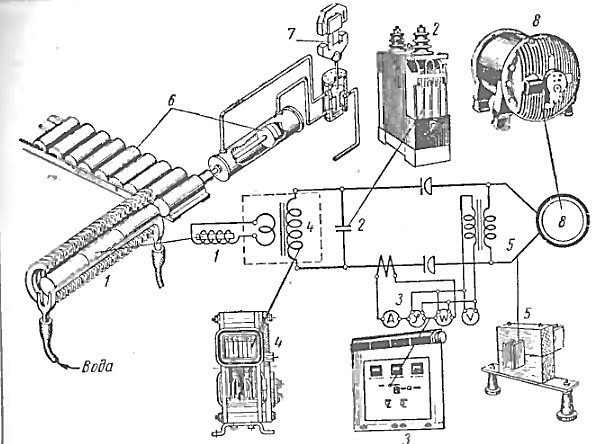

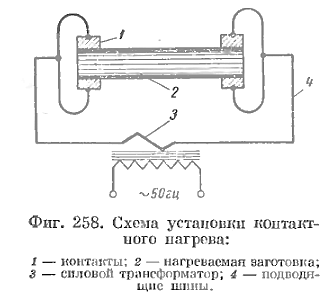

4.1 Нагрев в расплавленной стекломассеПри этом способе безокислительный нагрев стальных заготовок в стекломассе производится в рекуперативной вращающейся барабанной газовой печи (рисунок 26). Горелка 1 установлена у торцовой стенки барабана 2 печи; воздух подогревается в рекуператоре 3. В барабан залито расплавленное стекло слоем толщиной 100 мм. К барабану печи примыкает подогревательная камера 4; по ее наклонной подине заготовки постепенно скатываются к загрузочному отверстию 5 барабана, подогреваясь при этом до 600 °С. Отсюда заготовки передвигаются через барабан печи толкателем 6, который представляет штангу, охлаждаемую водой. При нагреве заготовки, перекатываясь в барабане, покрываются стеклом, которое предохраняет их от окисления. При этом имевшаяся на поверхности заготовок до их нагрева окалина растворяется в расплавленном стекле. После нагрева на заготовках остается топкий слой стекла, который приходится механически удалять с поверхности заготовок. Нагрев в стекле протекает без риска пережога металла.  Рисунок 26 – Печь безокислительного нагрева в стекломассе Характеристика работы одной из печей: диаметр нагреваемых заготовок 100-180 мм, температура нагрева 1300 °С, производительность печи 1 т/ч, расход природного газа 50 м3/ч. Стоимость нагрева в этой печи в условиях данного завода примерно в 20 раз меньше стоимости нагрева в электрической ванной печи. 4.2 Нагрев в муфельных печахДля предупреждения окисления нагреваемых стальных заготовок муфель печи заполняется защитным газом, который обычно приготовляется в специальных установках. Защитные свойства газа тем действеннее, чем больше в нем СО и Н2 и меньше главных окислителей железа – кислорода и водяных паров; последние удаляются из газа при его получении. Содержание СО в защитном газе достигает 30 %, а Н2 – 15%. В качестве защитного газа применяется генераторный газ, получаемый из древесного и ископаемых углей, а также из высококалорийных газов (природного, коксовального и городского) при неполном сжигании их в специальных установках (с коэффициентом расхода воздуха αв> 0,5). Защитный газ можно получить и из жидких топлив (керосина и солярового масла) в крекинг установках. Муфельные печи с совмещенным древесно-угольным газогенератором (рисунок 27 а) целесообразно применять в кузнечном производстве при нагреве мелких заготовок для точной штамповки. Газогенератор 1 подогревается за счет тепла печи. Это необходимо потому, что в небольших газогенераторах тепла, выделяющегося при газификации топлива, недостаточно для поддержания устойчивого режима работы газогенератора. Стрелками показано поступление из газогенератора 1 защитного газа в муфель печи 2. Печь работает на газе; горелки установлены с противоположных сторон печи. На одной стороне горелки 3 установлены внизу, а на другой стороне вверху. Посадка и выдача заготовок в муфель производится через рабочее окно 4. Муфели изготовляются цельными (небольшие) из высокоогнеупорных материалов: графита, карборунда, алунда, корунда и др. с толщиной стенки 25-30 мм, или сборными – из огнеупорных плит для свода и пода муфеля, а боковые стенки закладываются из обычного огнеупора.   Рисунок 27 – Муфельная печь: 1 – с совмещенным газогенератором; б – с крекинг-генератором На рисунке 27 б показана печь со сборным муфелем из двух плит 1 и 2 с боковыми стенками, выложенными из шамотного кирпича. Посадка и выдача заготовок из муфеля производится через окно 3, закрываемое заслонкой 4. Печь работает на мазуте, форсунка 5 установлена под муфелем. Уходящие из печи дымовые газы отводятся в игольчатый рекуператор 6 (РИМ-1), где подогревают воздух до температуры 150-200 °С. Защитный газ готовится из керосина или солярки в крекинг-генераторе 7, расположенном в нижней части печи. Крекинг-генератор отделяется от пространства, где сгорает мазут, плитой 8. Поэтому он легко прогревается до 1200 °С. Жидкое топливо из капельницы 9 поступает в головку крекинг-генератора 7, сделанную из жаропрочной стали; сюда же подается и воздух; в головке имеется плотно закрывающееся отверстие для зажигания топлива. В головке крекинг-генератора происходит неполное сгорание топлива. Образовавшиеся продукты горения поступают в муфель через раскаленный крекинг-генератор и канал 10, который при работе печи заполен древесным углем. На этом пути продукты горения за счет водяных паров и углерода угля обогащаются окисью углерода и водородом (Н2О+С→Н2+СО), образуя защитный газ, который заполняет пространство муфеля. 4.3 Нагрев в печах открытого пламениПервые попытки нагрева стали в печах открытого пламени под слоем защитного газа были осуществлены следующим образом. В рабочей камере печи над нагреваемыми заготовками создавался поток защитного таза, который подводился через ряд мелких отверстий в торцовой стенке камеры. Это способствовало уменьшению окалинообразования (примерно в 2 раза) не только потому, что заготовки нагревались в атмосфере защитного газа, но и вследствие отложения па поверхности заготовок частичек сажистого углерода, выделяющихся при нагреве газа до высоких температур. Нагрев стали практически без окалины (чистый нагрев) получается в печах открытого пламени при неполном сжигании топлива, при этом в печной атмосфере в большом количестве содержатся газы: восстановители СО и Н2. Однако печная атмосфера по своему составу представляет сложную газовую смесь, в которой происходит взаимодействие газов между собой с образованием продуктов реакций, не только восстанавливающих окислы, но и окисляющих железо, например, реакции: СО+Н2 ↔ С+Н2О СО+Н2О ↔ СО2+Н2 причем окисление металла при неполном сжигании топлива может происходить по реакциям: CO2+Fe ↔ FeO + CO ± 3150 ккал H2O + Fe ↔ FeO+H2±6690 ккал. Газы окислители H2O и CO2 по характеру взаимодействия с железом противоположны. При постоянных значениях отношений газа-окислителя к газу восстановителю (Н2О/Н2 и СО2/СО) атмосфера Н2-Н2О является окислительной при низких температурах, а атмосфера СО-СО2 – при высоких температурах. В кузнечных печах открытого пламени для безокислительного нагрева стали высокотемпературный подогрев воздуха производится в регенераторах и рекуператорах. Регенераторы для рассматриваемого типа печей должны быть компактными с высокой теплоотдачей, данному условию удовлетворяют регенераторы с металлической насадкой из труб или шариков, перед которыми дожигают продукты неполного горения, уходящие из рабочей камеры печи. Переключение регенераторов производится через 30- 60 сех. Благодаря применению регенераторов с металлической насадкой, имеющей большую поверхность, и коротким периодом переключения достигается высокий подогрев воздуха. О компактности регенераторов с металлической насадкой, особенно из шариков, можно судить по следующему примеру: для нагревательной печи площадью пода 0,8 м2 потребный объем кирпичной насадки регенератора составил бы 1,2 м3, тогда как у регенератора с металлической насадкой из шариков диаметром 8 мм необходимый объем насадки 0,04 м3. Для высокотемпературного подогрева воздуха применяют радиационные рекуператоры из жаропрочной стали и комбинированные. У последних горячие концы делают из карборундовых труб, а холодные концы – из металлических труб. Если трубы радиационного рекуператора конструктивно не получаются нужной длины, обеспечивающей подогрев воздуха до требуемой температуры, тогда следует применять двухступенчатый подогрев воздуха: первая ступень — подогрев в конвективном рекуператоре до низкой температуры, вторая ступень — подогрев в радиационном рекуператоре до высокой температуры. Конструкции печей. На рисунке 28 показаны схема и общий вид регенеративной газовой камерной кузнечной печи открытого пламени для безокислительного нагрева стальных заготовок. Печь оборудована двумя регенераторами с металлической насадкой, обеспечивающими непрерывную подачу в горелки 2 подогретого до 1000 °С воздуха. Воздух, необходимый для горения, подается вентилятором 3. Горелки каждой стороны печи работают попеременно; на схеме показано положение включения левых горелок. Воздух в объеме около 50% теоретического количества подается через трехходовой переключающий клапан 4 и левый регенератор 1 (нагретый), где он подогревается, и дальше по каналу 5 поступает в горелки левой стороны печи; газ к горелкам подводится через клапан 6. Из рабочей камеры печи 7 продукты неполного горения уходят через противоположный канал 5 в правый регенератор. В нижней его части (в камере дожигания) они догорают; подача вторичного воздуха для дожигания регулируется клапанами и заслонкой 9. Из камеры дожигания продукты полного горения проходят через насадку регенератора, нагревают ее и дальше дымососом 10 направляются в трубу. Переключение регенераторов к дымососу производится клапаном 11. Когда левый регенератор охладится, а правый нагреется, переключаются трехходовые клапаны 4 и 11, заслонки 9, и печь будет работать правой стороной; переключение производится автоматически через 0,5-1 мин.   Рисунок 28 – Регенеративная газовая камерная кузнечная печь открытого пламени безокислительного нагрева: а – схема печи; б – общий вид Рассмотренный способ безокислительного нагрева можно осуществить и в реверсивных двухкамерных печах с последовательным расположением камер, работающих попеременно: одна камера работает, как нагревательная (с высокой температурой), а другая в это время работает, как подогревательная, используя тепло уходящих газов из нагревательной камеры. Печи, работающие с применением кислорода. Печи для безокислительного нагрева, работающие с обогащением воздуха кислородом, надежнее в эксилуатации ранее рассмотренных печей. В рабочей камере такой печи безокислительная атмосфера создается также путем неполного сжигания топлива (αв =0,5). При этом благодаря обогащению воздуха кислородом процесс горения протекает с меньшим количеством продуктов горения, что способствует повышению температуры горения до нужного значения при невысоком подогреве воздуха. Применение кислорода в ряде случаев экономически выгодно, так как стоимость расходуемого кислорода в значительной доле будет перекрываться стоимостью сохраняемого металла вследствие ликвидации его потери на угар. При этом кислород является как бы заменителем высококалорийного топлива; опыт показал, что по мере увеличения расхода кислорода при сжигании сокращается потребление высококалорийного топлива. На рисунке 29 показана схема двухкамерной печи открытого пламени для бозокислительного нагрева с применением кислорода для горения. Печь имеет две камеры: камеру 1 безокислительного нагрева и камеру 2 для обычного нагрева. В камере 1 установлены горелки 3, здесь происходит неполное сжигание газа с воздухом, обогащенным кислородом, подогретым в рекуператоре.  Рисунок 29 – Двухкамерная рекуперативная печь безокислительного нагрева, работающая на воздухе, обогащенном кислородом Поэтому здесь образуется безокислительная атмосфера с температурой 1250-1300 °С. Продукты неполного горения из камеры поступают к камеру 2, где догорают; необходимый для этого воздух подается по каналу 4. Для регулирования температуры уходящих дымовых газов, поступающих в рекуператор, на пути их движения подается по трубопроводу 5 холодный воздух 1. 5 Индукционный нагревИндукционный нагрев - это нагревание материалов электрическими токами, которые индуцируются переменным магнитным полем. Следовательно - это нагрев изделий из проводящих материалов (проводников) магнитным полем индукторов (источников переменного магнитного поля). Индукционный нагрев проводится следующим образом. Электропроводящая (металлическая, графитовая) заготовка помещается в так называемый индуктор, представляющий собой один или несколько витков провода (чаще всего медного). В индукторе с помощью специального генератора наводятся мощные токи различной частоты (от десятка Гц до нескольких МГц), в результате чего вокруг индуктора возникает электромагнитное поле. Электромагнитное поле наводит в заготовке вихревые токи. Вихревые токи разогревают заготовку под действием джоулева тепла (см. закон Джоуля-Ленца). Индукционное нагревательное устройство (рисунок 30) состоят из индуктора, в котором производится нагрев заготовки, конденсаторной батареи, комплекта измерительных приборов, высокочастотных трансформаторов, токопроводов, системы автоматического управления, а также механизма подачи заготовок к индуктору и извлечения их после нагрева. Для питания индукционных нагревателей применяются специальные генераторы токов повышенной частоты.  Рисунок 30 – Схема индукционного нагревателя: 1 индуктор с нагреваемыми заготовками; 2 – батарея конденсаторов; 3 – комплект измерительной аппаратуры; 4 – высокочастотный трансформатор; 5 – токопровод; 6 – механизм подачи заготовок; 7 – элемент автоматического управления механизмом подачи заготовок; 8 высокочастотный генератор 6 Контактный электронагревПод контактным нагревом понимается электронагрев заготовки, последовательно включенной в цепь электрического тока, как показано на рисунке 31.  Рисунок 31 – Схема установки контактного нагрева: 1 – контакты; 2 – нагреваемая заготовка; 3 – силовой трансформатор; 4 – подводящие щипцы При прохождении тока по заготовке движущиеся в ней электрические заряды сталкиваются с атомами вещества и отдают им часть своей электрической энергии. В результате таких столкновений атомы начинают колебаться с большей интенсивностью, что приводит к повышению температуры заготовки. Контактный нагрев обладает всеми преимуществами электронагрева и является особенно эффективным при нагреве пруткового материала с диаметром до 70 мм и отношением длины l к квадрату диаметра d2 не менее 1. В этом случае контактный нагрев выгоднее индукционного, так как протекает с большей скоростью и с меньшим расходом электроэнергии и требует меньших капитальных затрат. Однако при нагреве заготовок с диаметром больше 70 мм и при отношении l/d2 нагреваемой заготовки меньше единицы контактный нагрев уступает индукционному. ЗАКЛЮЧЕНИЕВ связи с этим создание и внедрение металло- и энергосберегающих технологий ковки и горячей штамповки требуют широкого применения прогрессивных способов и средств нагрева печей и установок, с помощью которых осуществляют нагрев заготовок и их транспортирование (загрузку, продвижение в зоне нагрева и выгрузку). Прогрессивными способами нагрева следует считать такие, при которых обеспечивается нагрев заготовок до заданной температуры за минимальное время; достигается высокая производительность печи при минимальной или требуемой разности температур по сечению или объему нагреваемой исходной заготовки; обеспечиваются минимальные потери металла от окисления (угара), обезуглероживания, обезлегирования и минимальный расход топлива или электроэнергии, материалов и труда на тонну нагретого металла. В кузнечно-штамповочном производстве применяют как пламенный, так и электрический способы нагрева. Пламенный нагрев является преобладающим. Основные факторы, влияющие на технологический процесс ковки и горячей штамповки, — температурный интервал деформирования, режимы и способы нагрева заготовок перед ковкой и штамповкой и охлаждения поковок после их изготовления. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ1. Ненашев, В. Ю. Технологические процессы кузнечно-штамповочного производства [Электронный ресурс]: электрон. конспект лекций / В. Ю. Ненашев; Минобрнауки России, Самар. гос. аэрокосм. ун-т им. С. П. Королева (нац. исслед. ун-т) - Электрон. текстовые и граф. дан. ( 1,81 Мбайт). - Самара, 2013. 2. Петров П.А., Крутина Е.В., Калпин Ю.Г. Нагрев и нагревательные устройства в кузнечном производстве: Учебное пособие для вузов. − М.: МГТУ «МАМИ», 2010.− 110 с. 3. Таловеров, В. Н., Гудков, И. Н., Таловеров, А. В. Кузнечно-штамповочное оборудование: курс лекций / В. Н. Таловеров, И. Н. Гудков, А. В. Таловеров. – Ульяновск: УлГТУ, 2006. – 145 с. 4. Касенков М. А. Нагревательные устройства кузнечного производства: [Учеб. пособие для втузов] / М. А. Касенков, канд. техн. наук. доц. – Москва: Машгиз, 1962. – 472 с. 5. Семенов Е. И. Технология и оборудование ковки и горячей штамповки: Учеб. для сред. проф. учеб. заведений / Е. И. Семенов. – М.: Машиностроение, 1999. – 383 с. 6. Ерохин А.П. Механизация и автоматизация в термических цехах / А. П. Ерохин, И. П. Самохин. – Москва: Машгиз, 1953.– 308 с 7. Машиностроение: Энциклопедический справочник: Т. 1-15 / Гл. ред. акад. Е. А. Чудаков. - Москва: Гос. науч.-техн. изд-во машиностроит. лит., 1946-1951. - 16 т. |