Использование нагревательных печей в кузнечно-штамповочном производстве. Использование нагревательных печей в кузнечно-штамповочном произ. Использование нагревательных печей в кузнечноштамповочном производстве

Скачать 4.99 Mb. Скачать 4.99 Mb.

|

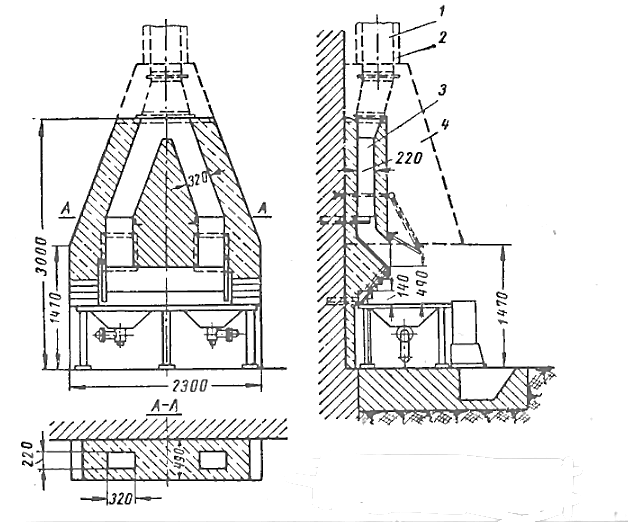

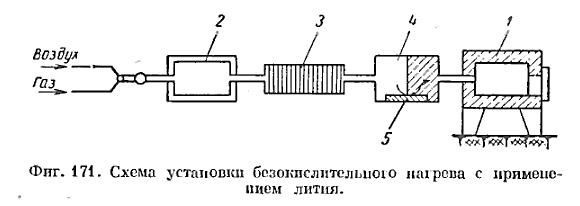

3.4 Кузнечные горныОбычный открытый горн состоит из корытообразного стола, в углубление которого насыпается уголь, а снизу или сбоку подводится воздух под давлением 100-150 мм вод. ст. Нагреваемая заготовка или ее конец закладывается в горящий уголь. Благодаря спеканию угля, сверху очага горения образуется корка, которая сосредоточивает «жар» вокруг нагреваемой заготовки. Дымовые газы уходят под зонт, установленный над горном, откуда естественной тягой отводятся наружу. Естественная вытяжка обычным способом, т. е. трубой, установленной на зонте, работает неудовлетворительно, особенно при растопках горна и способствует сильному задымлению цеха. Искусственная же вытяжка дымососом дает хорошие результаты при условиях достаточной мощности последнего, что, однако связано со значительным расходом электроэнергии. В конструкции горна, приведенного на рисунке 24, этот вопрос удачно разрешен путем устройства двойной вытяжки дымовых газов через трубы 1 и 2, вставленные одна в другую. Часть дымовых газов выходит по каналу 3 через внутреннюю трубу, другая же часть, попадая под зонт 4, выходит через наружную трубу 2. Благодаря такому устройству внутренняя труба подогревается снаружи, и тем самым увеличивается тяга. Такие вытяжки у горнов показали на практике хорошие результаты работы.  Рисунок 24 – Двухогневой горн с двойной естественной вытяжкой Указанный способ может быть с успехом применен в ряде случаев для отвода дымовых газов из-под зонта, установленного и над печами. Открытые горны работают с большим расходом топлива и малой производительностью, кроме того, в них нельзя создать нужный режим для нагрева металла. Применяются они только в небольших мастерских при ручной ковке и при ремонтных работах. Закрытые горны применяются для нагрева мелких заготовок в серийном производстве. 4 Безокислительный нагревЗащита стали от окисления и обезуглероживания при нагреве является вопросом, имеющим большое народнохозяйственное значение. Уменьшение окисления стали имеет особенное значение при нагреве под штамповку мелких заготовок, при производстве тонкостенных изделий и мелкого инструмента, например медицинского и др. Способы безокислительного нагрева можно разделить на четыре группы: нагрев в соляных ваннах; нагрев с образованием защитных покрытий нагреваемых заготовок; нагрев в муфельных печах, с защитной атмосферой в муфеле; нагрев в печах открытого пламени, где защитная атмосфера создается за счет неполного сжигания топлива. Соляные ванны. Нагрев заготовок производится в ванне с расплавленной смесью солей, состоящей из 75% хлористого бария и 25% хлористого натрия. Этот способ имеет ограниченное применение для нагрева мелких заготовок до температуры не выше 1050 °С. Защитные покрытия. Защитные покрытия создаются на поверхности нагреваемых заготовок из окисла лития или стекла. Если перегретые пары хлористого лития Li2Cl и карбоната лития Li2CO3 направить в рабочее пространство печи, то они, конденсируясь на холодной поверхности нагреваемых заготовок, образуют покрытие (пленку), которая защищает металл от окисления. При работе печи 1 (рисунок 25) в генератор 2 подается природный или другой газ, богатый СН4, который сжигается здесь с недостатком воздуха с последующим обезвоживанием продуктов неполного горения и конденсаторе 3. В результате образуется защитный газ с содержанием 2,5% СО2, 18% СО, 14% Н2 и 5-15 % СН4, который направляется в испаритель лития 4, где закладываются литиевые патроны 5. Отсюда газовый поток, содержащий пары лития, направляется в рабочую камеру печи 7. Литий соединяется с кислородом водяных паров и других составляющих атмосферы печи. При этом образуется окисел лития и водород (реакция протекает с большим выделением тепла), и происходит восстановление окиси железа на поверхности нагреваемого металла. При этом нагреваемый металл покрывается тончайшим слоем окисла лития, который препятствует его окислению и в процессе штамповки, и при последующем охлаждении. Расход лития небольшой — около 38 г на 4 т стали или около 1 г па 1 м3 защитного газа в час.  Рисунок 25 – Схема установки безокислительного нагрева с применением лития Можно полагать, что тончайший слой окиси лития на металле уменьшает трение между металлом и штампом, повышая стойкость последнего, и создает возможность точной штамповки поковок со сложным контуром и острыми кромками. Этот способ не получил широкого применения вследствие высокой стоимости лития. При другом способе для защитного покрытия используется дисперсное стекло, которое наносится очень тонким слоем па поверхность изделий (заготовок) перед их нагревом. При штамповке это покрытие является хорошей смазкой, увеличивающей долговечность штампов. |