Надежность технических систем лабораторная 1. Лабораторная работа 1. Исследование классификаций отказов по времени возникновения и последствиям

Скачать 413 Kb. Скачать 413 Kb.

|

|

Исследование классификаций отказов по времени возникновения и последствиям. Классификация и причины возникновения отказов. Основным явлением, изучаемым в теории надежности, является отказ. Отказ объекта можно представить, как постепенный или внезапный выход его состояния за пределы области работоспособности. Состояние объекта характеризуется параметрами функционирования, определяющими его работоспособность. Так как определяющие параметры являются функциями времени, то и работоспособность объекта также изменяется во времени. Классификация отказов Характер и скорость изменения определяющих параметров технического объекта, как правило, определяется большим количеством внешних и внутренних факторов. Многообразие объектов по назначению, конструктивным и технологическим параметрам, характеру протекающих в них процессов, внешних и внутренних воздействий и т.д. привело к необходимости классификации отказов по нескольким признакам.

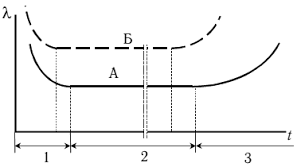

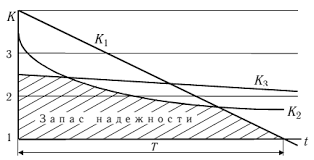

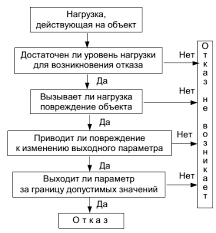

Таблица 1 По характеру изменения параметров объекта до момента возникновения отказы делятся на внезапные и постепенные. Внезапные отказы характеризуются скачкообразным изменением значений одного или нескольких параметров, постепенные – постепенным изменением параметров. При внезапных отказах обычно отсутствуют видимые признаки их приближения, момент же наступления постепенного отказа может прогнозироваться на основе анализа характера изменения параметров объекта или его элементов. Поэтому внезапные отказы считаются случайными событиями, вызванными неконтролируемыми изменениями параметров элемента. Постепенные отказы обычно являются следствием процессов износа и старения элементов. Деление отказов на внезапные и постепенные относительно, поскольку основано на возможностях контроля и измерения параметров и при более полном изучении процессов, происходящих в элементах, и увеличении числа контролируемых параметров некоторые внезапные отказы могут оказаться постепенными. По степени изменения параметров объекта отказы делятся на отказы функционирования и параметрические отказы. Отказы функционирования приводят к невозможности выполнения объектом своих функций (например, насос не подает топливо, двигатель не запускается, редуктор не передает движения и т.д.). Параметрические отказы приводят к выходу основных характеристик объекта за допустимые пределы (например, снижение подачи топлива насосом, уменьшение мощности двигателя). По наличию причинно-следственной взаимосвязи между отказами отказы делятся на независимые и зависимые. Независимые отказы не обусловлены отказами других объектов или элементов, зависимые являются следствием отказов других объектов или элементов. В более широком смысле отказы являются зависимыми, если при появлении одних из них вероятность появления других изменяется, и независимыми – если вероятность их появления не зависит от других отказов. Для выделения отказов-причин и отказов-следствий иногда первые называют первичными, а вторые – вторичными или результирующими. По устойчивости неработоспособного состояния и возможности устранения отказы делятся на устойчивые (окончательные) и самоустраняющиеся. Устойчивый отказ устраняется только путем восстановления работоспособного состояния объекта, Самоустраняющийся ликвидируется без внешнего вмешательства. Сбой – однократно возникающий самоустраняющийся отказ. Перемежающийся отказ − многократно возникающий самоустраняющийся отказ одного и того же характера. Систематический отказ − отказ, однозначно вызванный определенной причиной, которая может быть устранена только модификацией проекта или производственного процесса, правил эксплуатации и документации. По возможности использования объекта после возникновения отказа отказы делятся на полные и частичные; по значимости – на критические, существенные и несущественные; по характеру обнаруживаемости – на очевидные (явные) и скрытые (неявные); по происхождению – на естественные и искусственные; по возможности восстановления – на устранимые и неустранимые. По причинам возникновения отказы делятся на конструкционные (проектно-конструкционные), производственные (производственно-изготовительные), эксплуатационные (эксплуатационно-технологические) и деградационные (износовые). Конструкционные отказы возникают в результате несовершенства или нарушения установленных правил и норм конструирования объекта, производственные – в результате несовершенства или нарушения процесса изготовления или ремонта, эксплуатационные – в результате нарушения правил и условий эксплуатации, деградационные – в результате необратимых процессов или явлений в объекте. Классификация отказов по времени возникновения основана на анализе характера изменения интенсивности отказов объекта в процессе его эксплуатации и соответствующей модели изменения надежности по времени. Согласно этой модели, период работы объекта можно разделить на три части: период пуска и приработки, когда в основном проявляются конструкционные и производственные отказы, в технических системах выходят из строя дефектные элементы; период нормальной эксплуатации, для которого характерно появление внезапных отказов с примерно постоянной (или слабо увеличивающейся) интенсивностью; период износа и старения с постепенно увеличивающейся интенсивностью. Классификация отказов по времени возникновения основана на анализе характера изменения интенсивности отказов объекта в процессе его эксплуатации (Рис.1) и соответствующей модели изменения надежности по времени. Согласно этой модели, период функционирования объекта можно разделить на три части: период пуска и приработки, когда в основном проявляются конструкционные и производственные отказы, в технических системах выходят из строя дефектные элементы; период нормальной эксплуатации, для которого характерно появление внезапных отказов с примерно постоянной (или слабо увеличивающейся) интенсивностью; период износа и старения с постепенно увеличивающейся интенсивностью. Значения интенсивности отказов в каждом из этих периодов и продолжительность периодов зависят от интенсивности нагрузок: при повышенных режимах интенсивность отказов увеличивается и границы участков смещаются в сторону меньших значений наработки (Рис. 1)  Рис. 1. Изменение интенсивности отказов при нормальном (А) и повышенном (В) режимах эксплуатации: 1- период пуска и приработки; 2- период нормальной эксплуатации; 3- период износа и старения В соответствии с характером изменения значений интенсивности λ(t) отказы делятся на приработочные, внезапные и износовые. Кроме того, для объектов, которые проходят испытания и обкатку на заводе-изготовителе, отказы при испытаниях иногда выделяются в отдельную группу. Период нормальной (установившейся) эксплуатации является основным и наиболее продолжительным, так как период пуска и приработки обычно относительно невелик (обычно не более 10 % общего срока службы), а в период износа и старения работа многих технических объектов недопустима из-за увеличения расходов на обслуживание и ремонт, снижения показателей и т.д. Поэтому в теории надежности в основном изучаются внезапные отказы в период нормальной эксплуатации. Исследования надежности различных производственных объектов показывают, что в период нормальной эксплуатации, когда доля деградационных отказов невелика, в общем числе отказов на конструкционные отказы приходится 40÷50%, производственные – 30÷40%, эксплуатационные – 15÷25%. Конструкционные отказы могут возникать из-за неполноты или неопределенности информации о свойствах конструкционных и обрабатываемых материалов или о процессах, происходящих в объекте, из-за несовершенства используемых методов проектирования и конструирования, отсутствия научно-обоснованных технических решений, неточности выбора величины и характера действующих нагрузок и т.д. Основные причины производственных отказов можно разделить на внешние (нагрузки, обусловленные внешними воздействующими факторами) и внутренние (нагрузки, обусловленные функционированием самого объекта). Внешние факторы, вызывающие отказы, достаточно разнообразны: биологические, радиационные, механические, климатические, электромагнитные, термические и пр. К внутренним причинам относятся нагрузки, обусловленные локальным нагревом отдельных частей или элементов, деформациями, неравномерным износом и другими факторами. Изменения параметров и характеристик технических объектов во времени, обусловленные происходящими в них физико-химическими процессами, являются наиболее общей причиной отказов. Процесс возникновения отказа представляет собой, как правило, некоторый кинетический процесс, внутренний механизм и скорость которого определяются структурой и свойствами материала, напряжениями, вызванными нагрузкой, температурой, давлением и другими параметрами. Вследствие этого классификация отказов технических объектов по их физической природе может представлять собой классификацию физико-химических процессов, непосредственно или косвенно влияющих на работоспособность элементов и возникновение отказов, а также классификацию условий протекания процессов. Такая классификация может быть проведена по типу (классу) материала элемента, по месту протекания процессов, влияющих на работоспособность объекта, по виду энергии, определяющей характер процесса, по типу эксплуатационного воздействия, по характеру (внутреннему механизму) процесса. Для анализа и прогнозирования отказов важно определить признаки, по которым устанавливается факт нарушения работоспособного состояния, т.е. критерии отказа. Для внезапных отказов роль критерия отказа играет, как правило, отсутствие одной или нескольких функций, для постепенных отказов - выход одного или нескольких основных (определяющих) параметров за пределы допустимых значений (за пределы поля допуска). Например, для технологических процессов, некоторых видов оборудования и технологических схем критериями отказов могут быть отклонение значений параметров технологических режимов (давления, температуры и др.), параметров состояния и свойств технологических потоков (расхода, вязкости, плотности, состава, концентрации и др.), измеряемые характеристики различных видов разрушения материалов и конструкций (коррозия, эрозия, кавитация, загрязнение, вибрации, резонанс, гидравлический удар, силовые нагрузки и пр.). Признаками проявления отказов объектов являются, например, возникновение определенных шумов при работе оборудования, утечка газов или жидкостей, изменения установленных технологическим регламентом значений давления, температуры, расхода или концентрации, рост гидравлического или теплового сопротивления, снижение выпуска или качества продукции и т.п. Если объект и его работоспособность и надежность характеризуются несколькими основными параметрами Xi (т.е. определяющий параметр является векторной величиной и имеет несколько составляющих: X = {X1, X2,...,XN}), то анализ и расчет надежности должен производиться по всем параметрам. Ресурс объекта при этом будет определяться не только запасами надежности по всем параметрам, но и скоростью их изменения во времени. Поскольку для каждого из параметров Xi законы изменения во времени могут быть различными, то в процессе эксплуатации в каждый момент надежность может лимитироваться то одним, то другим из них (Рис. 2). Если ввести понятие коэффициента запаса надежности по каждому из параметров (аналогичного коэффициенту запаса прочности) Ki(t)=Ximax/Xi(t) (или Ki(t)=Xi(t)/Ximin, если параметр ограничен снизу), то ресурс элемента T будет определяться временем достижения любым определяющим параметром значения, при котором Ki=1.  Рис. 2. Запас надежности элемента с несколькими определяющими параметрами Анализ причин возникновения отказов В целом нагрузки, испытываемые техническими объектами и их составными частями, и элементами, можно разделить на механические, электрические, магнитные, электромагнитные, радиационные, акустические, гидравлические, пневматические, тепловые, климатические и химические. И хотя для каждого класса объектов типичны определенные виды нагрузок (для деталей машин - механические и тепловые, для электрических элементов – электрические, электромагнитные и тепловые), как правило, элементы технических систем находятся под воздействием нескольких видов нагрузок, тем более что некоторые из них взаимообусловлены (например, тепловые нагрузки часто являются следствием электрических или механических). Поэтому для анализа и повышения надежности, разработки методов предотвращения или снижения числа отказов проектируемого и изготавливаемого оборудования, установления обоснованной системы планово-предупредительных работ и ремонтов для каждого вида отказов необходим подробный анализ причин их возникновения. Возникновение отказа – конечный результат ряда последовательных этапов, которые независимо от вида отказа, имеют общие черты. На Рис. 3 приведена блок-схема возникновения отказа при превышении уровня нагрузки допустимых значений (внезапные отказы) или при выходе определяющих параметров за пределы допустимых значений (параметрические отказы). Анализ отказов и причин их возникновения проводится с целью определения их последствий, времени возникновения, выбора методов обнаружения, оценки вероятности возникновения, разработки предупредительных, контрольных и защитных мероприятий. В зависимости от стадии «жизненного цикла» и глубины конструкторской проработки анализ отказов проводится с использованием различных источников информации и методов.  Рис. 3. Схема возникновения отказа В соответствии с методикой, принятой для некоторых видов техники, анализ отказов состоит из установления причин отказов на месте их обнаружения и (при необходимости) уточненного (лабораторного) исследования. Анализ блок-схемы возникновения отказов (Рис. 3) показывает, что отказ технического объекта (элемента или системы) может быть предотвращен или отсрочен при выполнении следующих условий: 1. Уровень нагрузки (или энергии) не превосходит предельных значений, при которых возникает отказ. 2. Действующая нагрузка (или энергия) не приводит к возникновению нежелательных процессов (в частности старения), которые могут привести к отказу. 3. Протекающие в объекте процессы не приводят к повреждениям, определяющим его безотказность. 4. Возникающие повреждения не приводят к выходу определяющих за пределы допустимых значений. Для обеспечения каждого из этих условий применяется широкий ассортимент методов и средств, направленных на устранение или замедление нежелательных процессов и явлений, приводящих к отказам. Показатели надёжности Показатель надежности – количественная характеристика одного или нескольких свойств, составляющих надежность объекта. Показатель надежности количественно характеризует, в какой степени объекту присущи определенные свойства надежности. Уровень надежности технического объекта определяется совокупностью значений нескольких характеристик надежности как его отдельных элементов (деталей, узлов, систем и т.д.), так и объекта в целом. В зависимости от того, сколько свойств надежности характеризуют показатели, различаются единичные и комплексные показатели надежности: единичные характеризуют одно из свойств, комплексные – не менее двух. При определении надежности объектов используются две формы представления показателей – вероятностная и статистическая. Вероятностная форма удобнее для аналитических расчетов, статистическая – при экспериментальных исследованиях и испытаниях. Кроме того, одни показатели надежности лучше интерпретируются в вероятностных терминах, другие – в статистических. При экспериментальных исследованиях с ростом числа испытываемых объектов или числа испытаний статистические показатели сходятся в пределе к вероятностным. Поэтому для характеристики основных показателей надежности удобнее пользоваться вероятностными формами, а статистические использовать для практических расчетов при экспериментальных исследованиях. Определения основных показателей надежности приведены в ГОСТ 27.002-2015 «Надежность в технике. Термины и определения». |