|

|

Проект. Исследование свойств конструкционного материала Заключение

Сведения об исходном материале (сырье)

Вид исходного материала (Сырья)

|

Состав

|

Строение

|

Способ получения сырья

|

Свойства сырья

|

Физико-механические

|

Химические

|

Хлопок

|

По химическому составу хлопок представляет собой почти чистую целлюлозу. Зрелое волокно хлопка на 95 — 96 % состоит из целлюлозы и на 4 — 5% из примесей — жировых, воскообразных, красящих и минеральных. Поверхностный целлюлозно-жировой слой волокна называется кутикулой.

|

Строение волокон зависит от степени их зрелости. Под микроскопом незрелые (мертвые) волокна хлопка — сплющенные, лентовидные, с тонкими стенками и широким каналом внутри. По мере созревания волокон в их стенках откладывается целлюлоза и толщина стенок увеличивается, канал становится уже, волокно приобретает извитость. Зрелые волокна хлопка в продольном виде представляют собой сплющенные трубочки с характерной спиральной извитостью. Перезрелые волокна имеют цилиндрическую форму и узкий канал внутри. Канал в волокнах хлопка открыт с одной стороны. В поперечном срезе волокна имеют бобовидную, иногда округлую форму с каналом посередине.

|

После созревания плода хлопчатника семенная коробочка раскрывается, ее собирают работники вручную или промышленные хлопкоуборочные машины. Собранные волокна с семенами называют хлопок-сырец.

Собранный хлопок-сырец отвозят на хлопкоприемный пункт. Здесь его взвешивают и складируют.

Затем сырье отправляют на хлопкоочистительный завод. На нем на специальных машинах именуемых линтер, джин и др. отделяют волокна от семян и сортируют по длине.

Волокна хлопка прессуются в белоснежные кипы и отправляют на склад готовой продукции. Из таких кип делают непрерывные волокна – нити (пряжу).

|

К физико-механическим свойствам хлопкового волокна относятся: линейная плотность (толщина), длина, прочность, удлинение и упругость, сопротивление истиранию, изгибу, сжатию, кручению и скольжению волокна по волокну, гигроскопичность, цвет, электро- и теплопроводность.

|

Кислотоустойчивость хлопковых волокон невысокая.

Щелочеустойчивость хлопковых волокон весьма высока.

Светоустойчивость (фотохимическая устойчивость) -- сопротивляемость хлопковых волокон разрушению под воздействием света.

Микробиологическая (биохимическая) устойчивость -- сопротивляемость волокон хлопка разрушению под влиянием биохимических процессов, возникающих в результате жизнедеятельности микроорганизмов.

|

В текстильной промышленности различают следующие стадии технологического процесса:

1)первичная обработка сырья (хлопок);

2)прядение;

3)ткачество;

4)отделка.

Таблица 2

Технологические этапы получения конструкционного материала

№

|

Наименование технологического этапа (перехода)

|

Вид исходного материала

|

Содержание технологического этапа

|

Полученный конструкционный материал

|

Технологическое оборудование и параметры технологических процессов

|

1.

|

Очистка

|

хлопок-сырец

|

Хлопок поступает на машины-волокноотделители для отделения волокон от семян и прядильного волокна от пуха

|

хлопковое волокно прессуется в кипы и поступает на дальнейшую обработку на хлопкопрядильные фабрики

|

Отделение волокон от семян осуществляется на машине, называемой волокноотделителем (или джином).

|

2

|

Разрыхление

|

Волокнистая масса, которая часто подаётся в виде спрессованных кип

|

При разрыхлении волокнистая масса, которая часто подаётся в виде спрессованных кип, под ударным воздействем разрыхлителей и трепал разделяется на мелкие клочки и очищается от примесей и пыли для лучшего перемешивания и очистки волокнистой массы от сорных примесей и дефектных волокон.

|

Получения однородной волокнистой массы.

|

В современных, наиболее распространенных поточных линиях первой машиной является двухкипный рыхлитель РКА-2Х, осуществляющий разрыхление хлопка, отбираемого непосредственно из кип, частичное смешивание его и очистку от сорных примесей.

|

3

|

Чесание

|

Рыхлая волокнистая масса – холст

|

Волокна в холсте находятся в виде небольших клочков, расположенных произвольно. Чтобы разъединить мелкие клочки и пучки волокнистой массы на отдельные волокна, производят чесание холста кардами.

Карды представляют собой многослойную ткань, в которой закреплены тонкие металлические скобки или иглы. Во время этой операции происходит процесс разъединения мелких клочков на отдельные волокна, удаление оставшихся после разрыхления и трепания мелких цепких примесей и дефектных волокон, а также параллелизация волокон

|

При чесании также формируют из тонкого слоя прочёсанных волокон ленту или ровницу – округлую уплотнённую неоднородную ленту.

Из прочёсанного волокнистого холста формируется жгут, называемый лентой.

|

В хлопкопрядении применяют шляпочные чесальные машины, рабочие органы которых обтянуты кардной гарнитурой (отсюда и название «кардочесальные машины»).

|

4

|

Предпрядение

|

Жгут, называемый лентой.

|

Представляет собой процесс утонения ленты в 6...40 раз посредством вытягивания и некоторого закручивания ленты в ровницу с целью её укрепления

Оно включает в себя окончательное вытягивание ровницы до нужной толщины, скручивание её в пряжу и намотку пряжи на паковку

|

Окончательным продуктом процесса является ровница.

|

Осуществляется на ровничных машинах.

|

5

|

Прядение

|

Ровница.

|

Процесс, при котором происходит окончательное утонение продукта и его скручивание, т.е. превращение ровницы в пряжу, а также её окончательная намотка на паковку заданной формы и размеров

|

С помощью автоматической намотки бобины для пряжи переносятся на бобины большего размера, называемые конусами. Их хранить до тех пор, пока они не понадобятся в процессе плетения.

|

Системой прядения называется совокупность процессов и машин, с помощью которых волокнистая масса перерабатывается в пряжу.

|

6

|

Ткачество

|

Пряжа

|

Весь комплекс технологических операций ткацкого производства, обеспечивающий выработку тканей. Комплекс операций состоит из перематывания, снования, шлихтования, пробирания, увлажнения или эмульсирования, запаривания пряжи и собственно ткачества

|

Получение ткани-суровья серого цвета, которая неготовая к отправке потребителям.

|

Ткацкий станок

|

7

|

Опаливание

|

Суровая

ткань

|

Обработка суровой ткани на опаливающих машинах

При опаливании одиночные волокна, выступающие на поверхности ткани, обгорают и удаляются. В результате поверхность ткани очищается. Суровье, предназначенное для получения начесных и ворсовых тканей, а также марля не опаливаются.

|

Ткань

|

Машины бывают двух типов: на машинах первого типа ткань опаливается нагретыми до красного каления поверхностями плит, цилиндров, желобов; на машинах второго типа — в открытом пламени газа (газоопаливаюшие машины ГО-240М, ГОФ-220).

|

8

|

Расшлихтовка

|

Ткань

|

Удаление шлихты и части других естественных примесей для облегчения в дальнейшем отваривания и беления.

|

Более мягкая ткань

|

Для расшлихтовки ткань замачивается в воде при температуре 30—40 оС с добавлением кислот, щелочей, окислителей (1—5 г/л) или ферментов. При этом во влажной ткани происходит гидролиз крахмала. Расшлихтованная ткань становится мягче и лучше смачивается.

|

9

|

Отваривание п

|

Ткань после расшлихтовки

|

Отваривание применяется для удаления из ткани остатков крахмала и содержащихся в волокнах азотистых, жировосковых и пектиновых веществ. Отваривание продолжается 3 —4 ч при температуре 120— 130 °С.

|

После отваривания ткань становится мягкой и лучше смачивается полой, но имеет серо-бурую окраску (более яркую, чем до отваривания)

|

Оно выполняется в специальных варочных котлах, где ткань обрабатывается раствором, состоящим из едкого натра, бисульфита натрия (для предохранения целлюлозы от окисления кислородом воздуха), силиката натрия (для уменьшения адсорбции загрязнений из варочного раствора на ткань).

|

10

|

Беление

|

Ткань после отваривания

|

Беление разрушает и обесцвечивает вещества, придающие волокнам серо-бурую окраску

|

Более осветленная ткань

|

В качестве отбеливателей применяют хлор- или кислородсодержащие окислители: гипохлорит натрия NaCIO, хлорит натрия NaCl02, пероксид водорода H2О

|

11

|

Мерсеризация

|

Отбеленная ткань

|

Обработка натянутой ткани 25%-ным раствором едкого натра при температуре 15— 18°С в течение 30 — 50 с (суровые неотбеленные ткани обрабатываются в течение 2 — 3 мин). П

|

После мерсеризации ткань становится шелковистой, блестящей, повышаются ее гигроскопичность и прочность. Мерсеризованные ткани хорошо окрашиваются, приобретая устойчивую и сочную окраску. Мерсеризовать ткани целесообразно после отваривания перед белением. В этом случае эффекты мерсеризации и беления наиболее устойчивы.

|

25%-ный раствор едкого натра при температуре 15— 18°С в течение 30 — 50 с

|

12

|

Покраска.

|

Ткань

|

После просушки она отправляется в красильные ванны, через которые протягивается с помощью барабанов. После красильной ванны ткань отпаривают для закрепления цвета. Температура красителей в ваннах и температура отпаривания зависит от вида красителей и от вида волокон, из которых соткан материал. После этого ткань тщательно промывают, чтобы удалить излишки краски.

|

Готовая ткань

|

Красильные ванны и барабаны.

|

В общем объеме тканей хлопчатобумажные имеют наибольший удельный вес (60 %). В основном они выпускаются из чистого хлопка, с применением химических волокон (вискозных, полиэфирных, капроновых).

Хлопчатобумажные ткани обладают хорошей износостойкостью, высокими показателями гигиенических свойств, но имеют высокую сминаемость.

На сегодняшний день существует достаточно параметров, благодаря которым можно получить разнообразные виды тканей с основой из чистого хлопка. Производство текстильного сырья за счет дополнения природных, химических и синтетических компонентов увеличилось в несколько раз.

Большую группу текстильных материалов производят из средневолокнистого хлопка.

Таблица 3

Ассортимент конструкционного материала

№

|

Наименование группы

|

Способ получения полуфабриката

|

Ширина, см

|

Линейная плотность, текс

|

Поверхностная плотность г/м2

|

Образец конструкционного материала

|

Способ выработки (вид переплетения)

|

Графическое изображение способа выработки

|

Основа

|

Уток

|

1

|

Ситец

|

Кардная система

|

80

90

120

150

|

18,5-20

|

15,4-20

|

100

|

|

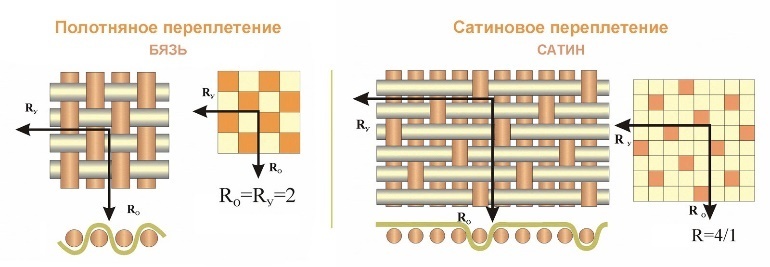

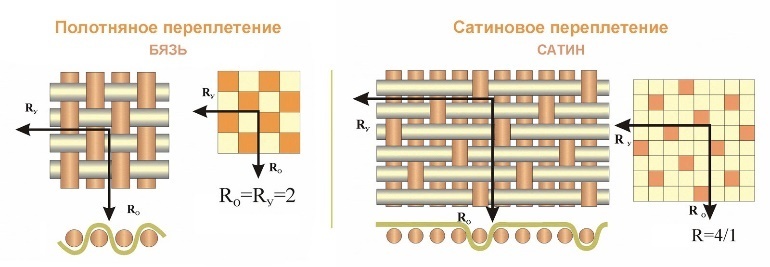

Полотняное переплетение

|

|

2

|

Сатин

|

Гребенная система

|

150

220

240

|

18,5

|

20

|

135

|

|

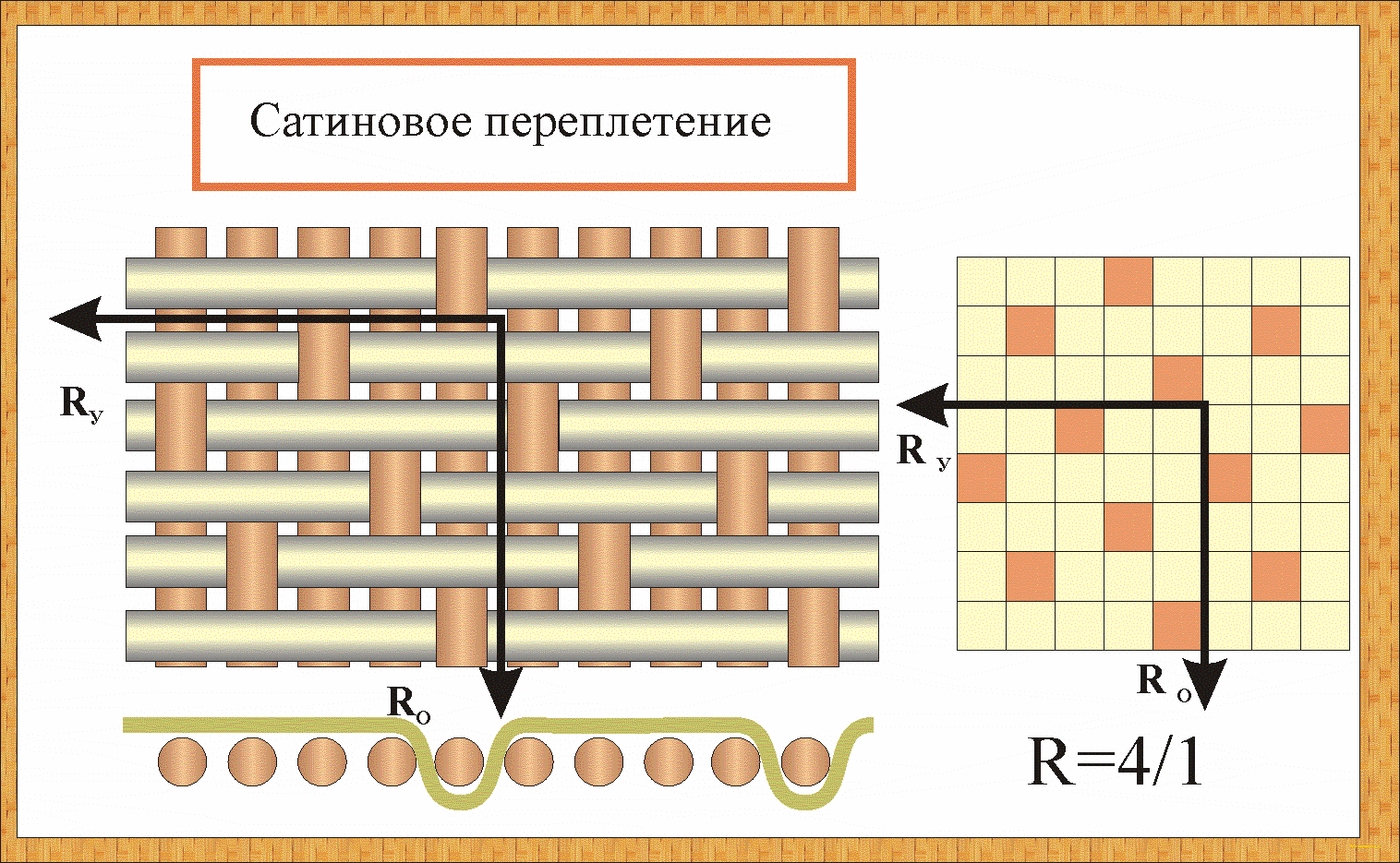

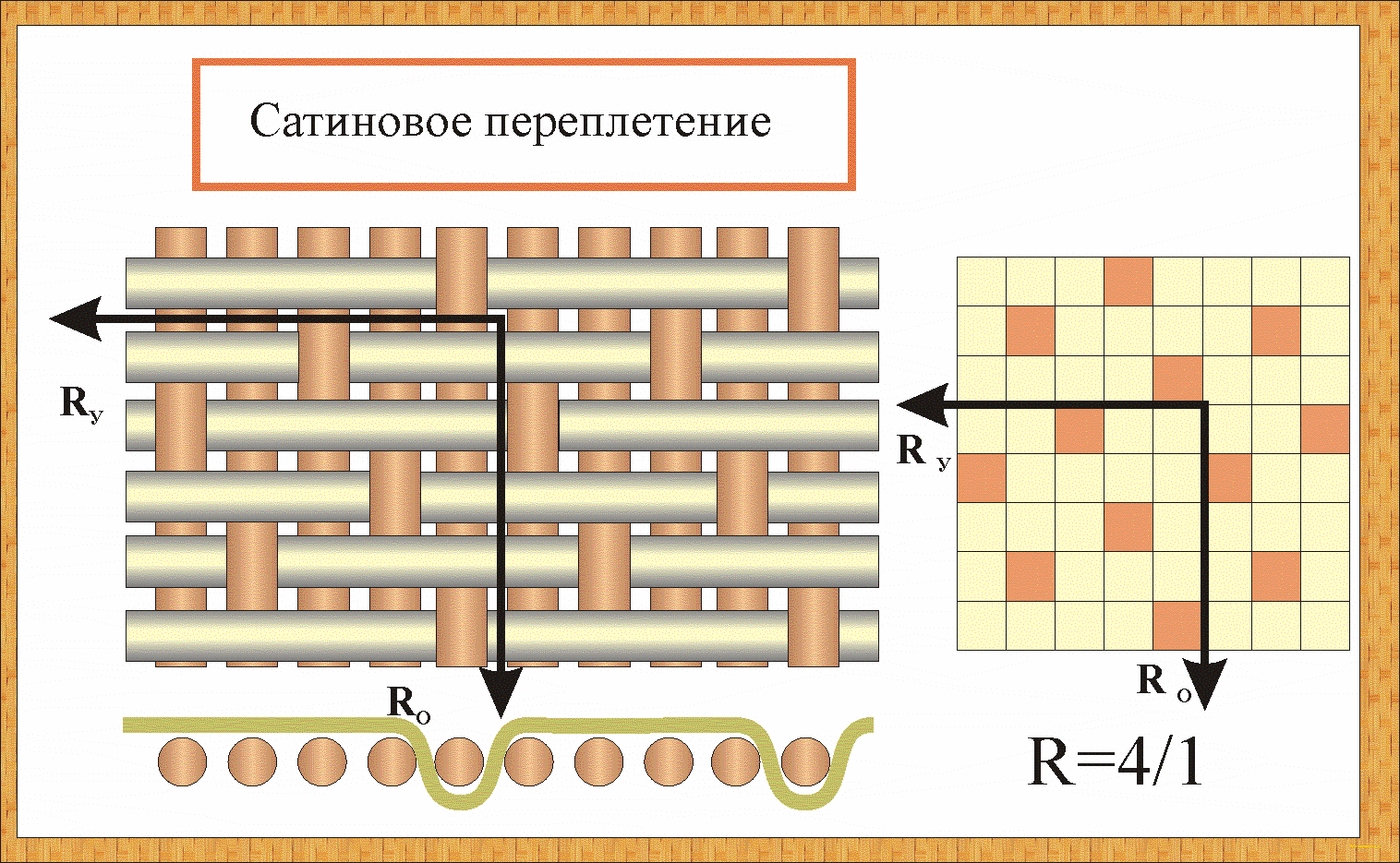

Сатиновое переплетение

|

|

3

|

Бязь

|

Кардная система

|

80

|

30

|

30

|

142

|

|

Полотняное переплетение

|

|

4.

|

Деним

|

Гребенная система

|

150

|

50

|

30

|

300

|

|

Саржевое переплетение

|

| |

|

|

Скачать 0.76 Mb.

Скачать 0.76 Mb.