ВКР Каксин (1). Исследование зависимости продольного сжимающего усилия от параметров разработанного компенсирующего устройства расчетноэкспериментальным методом

Скачать 7.01 Mb. Скачать 7.01 Mb.

|

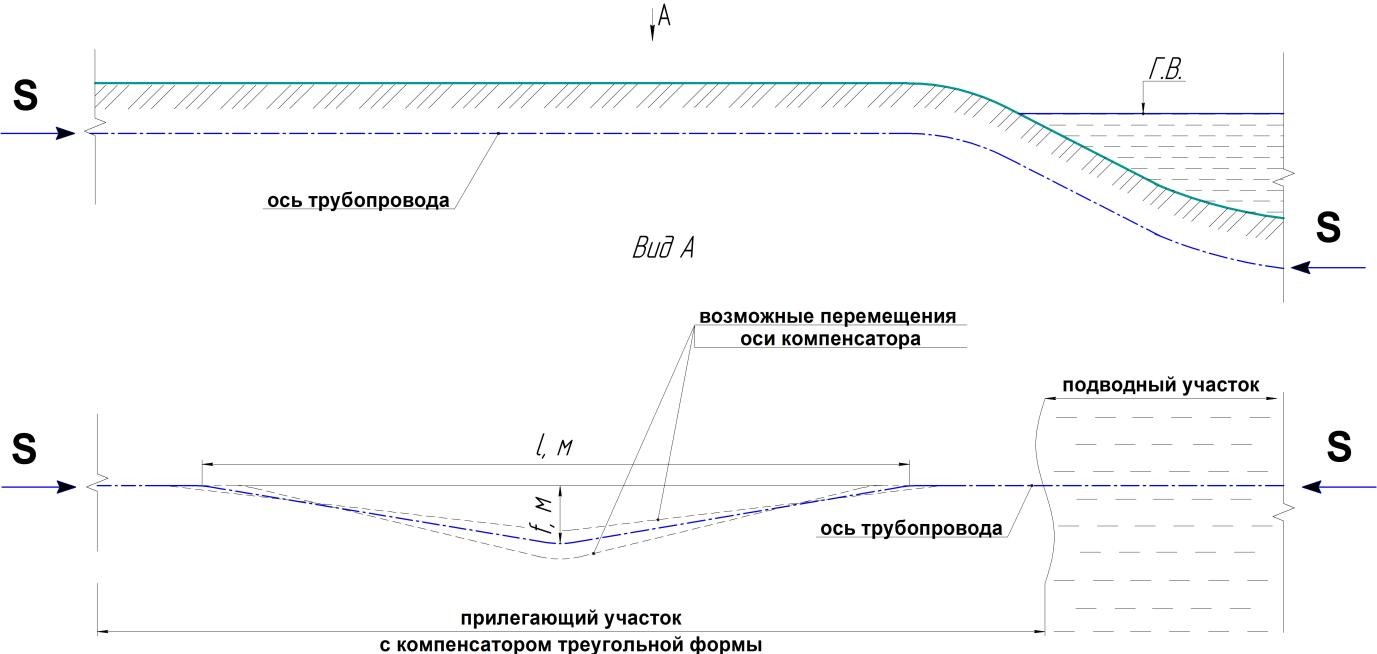

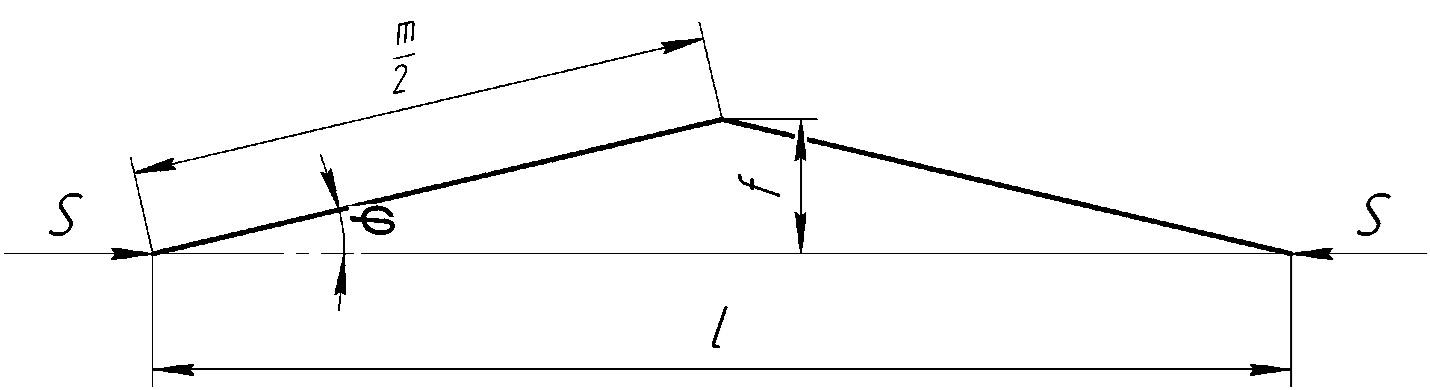

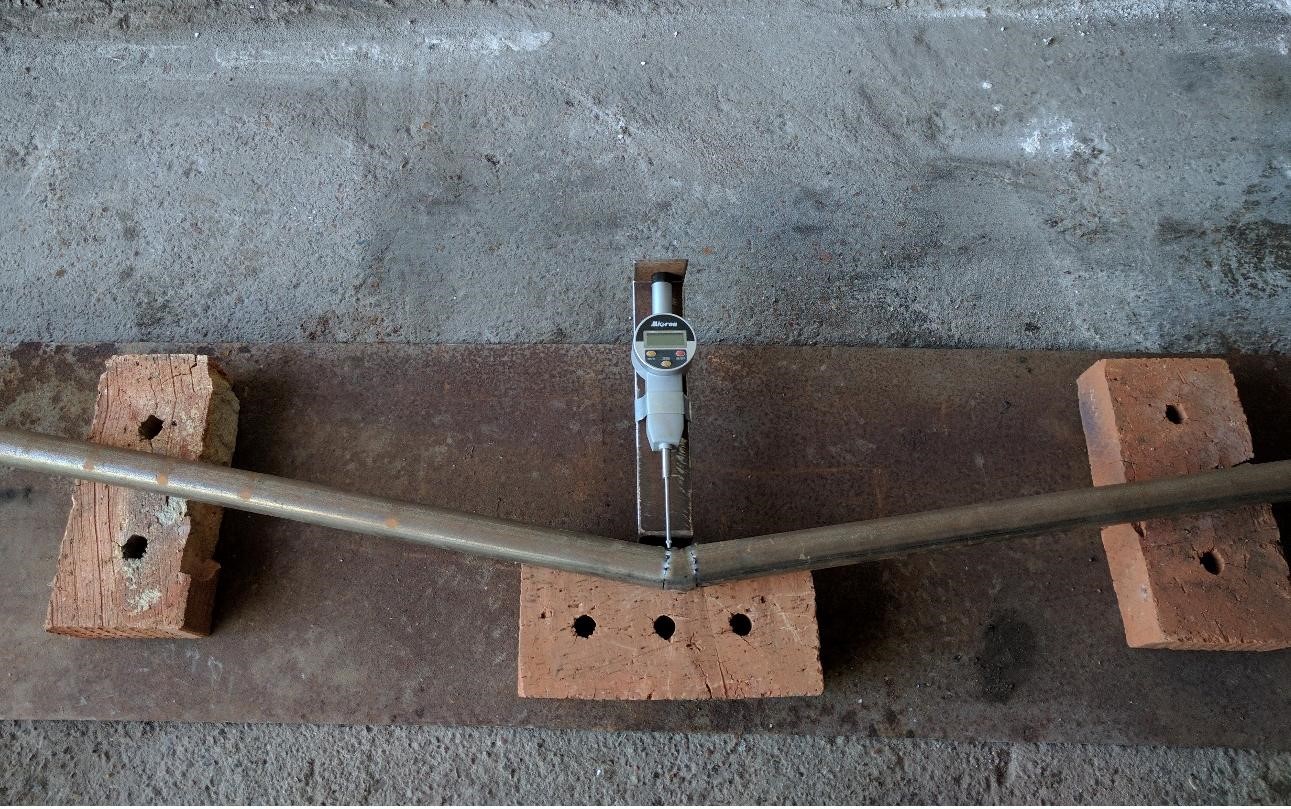

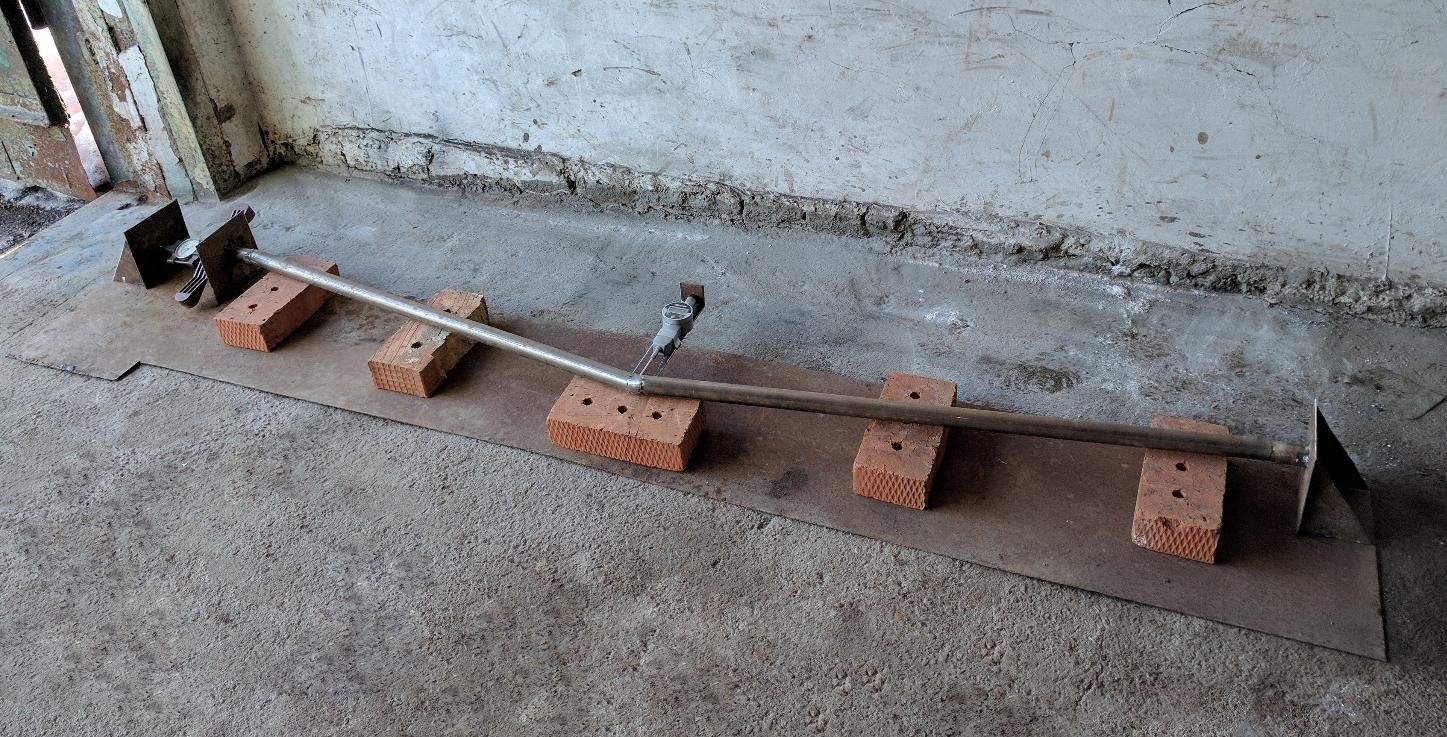

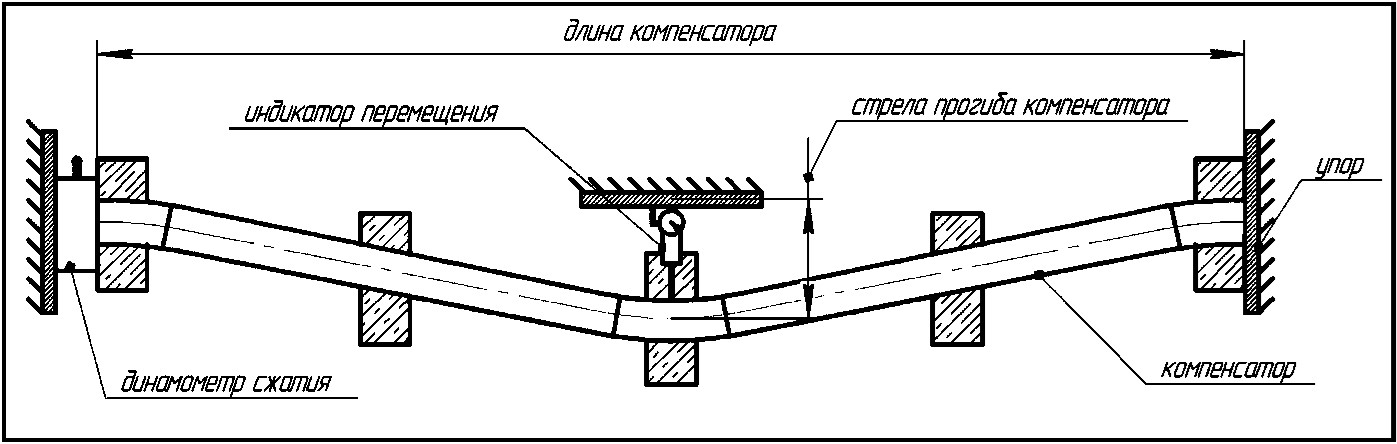

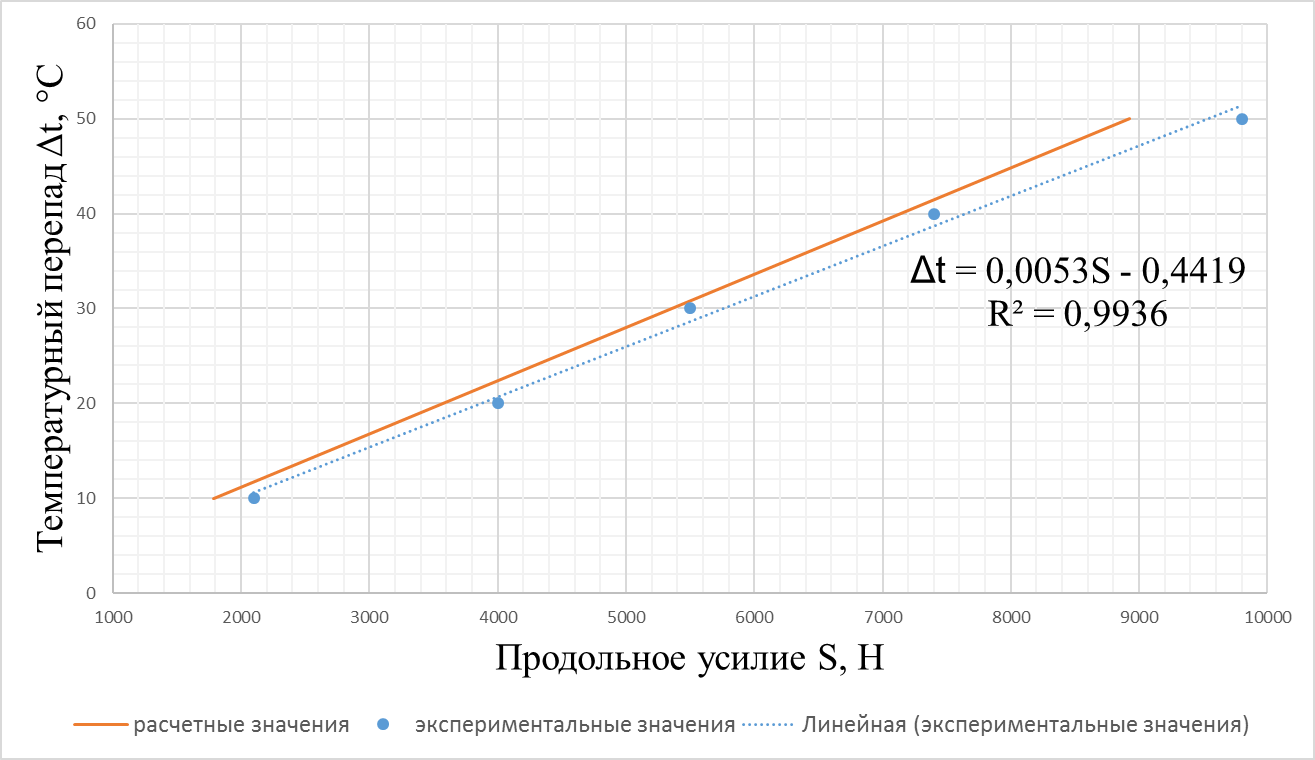

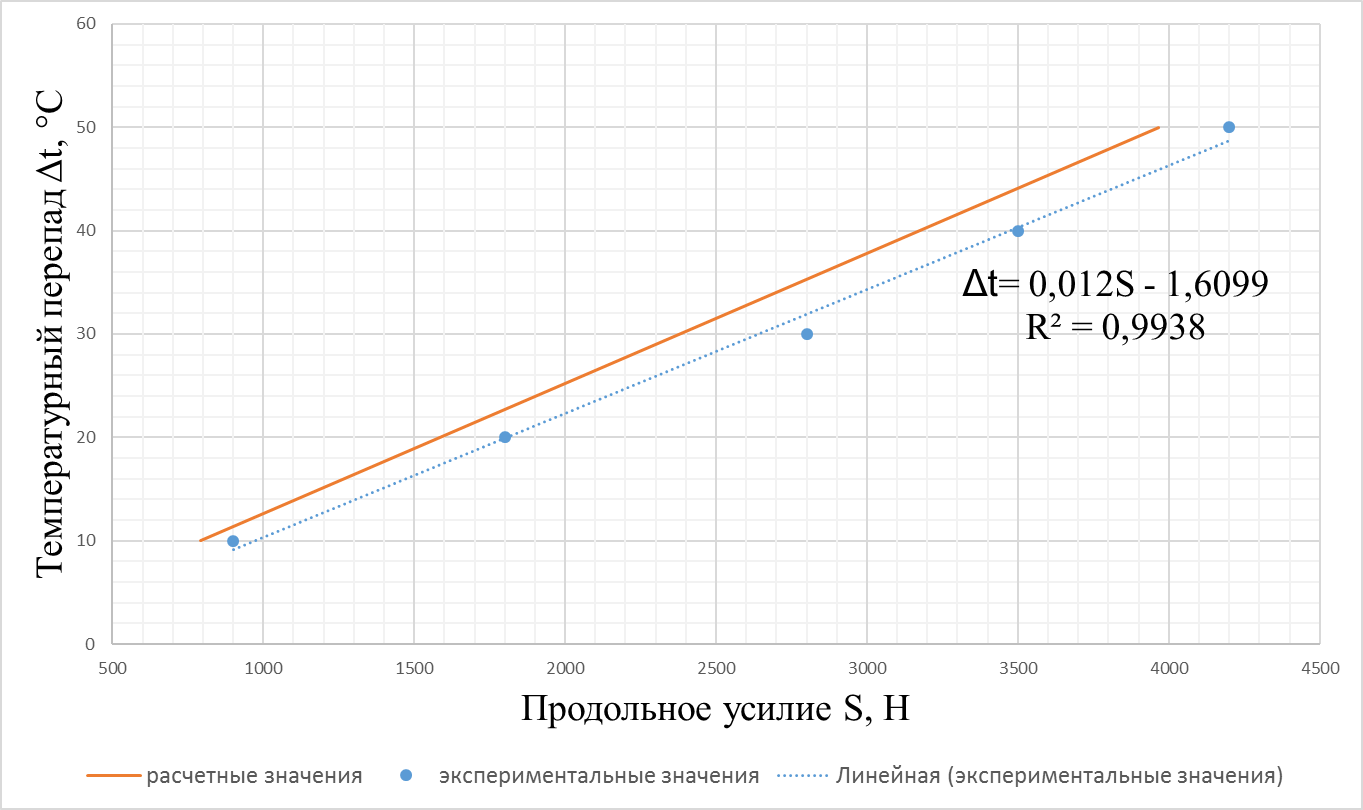

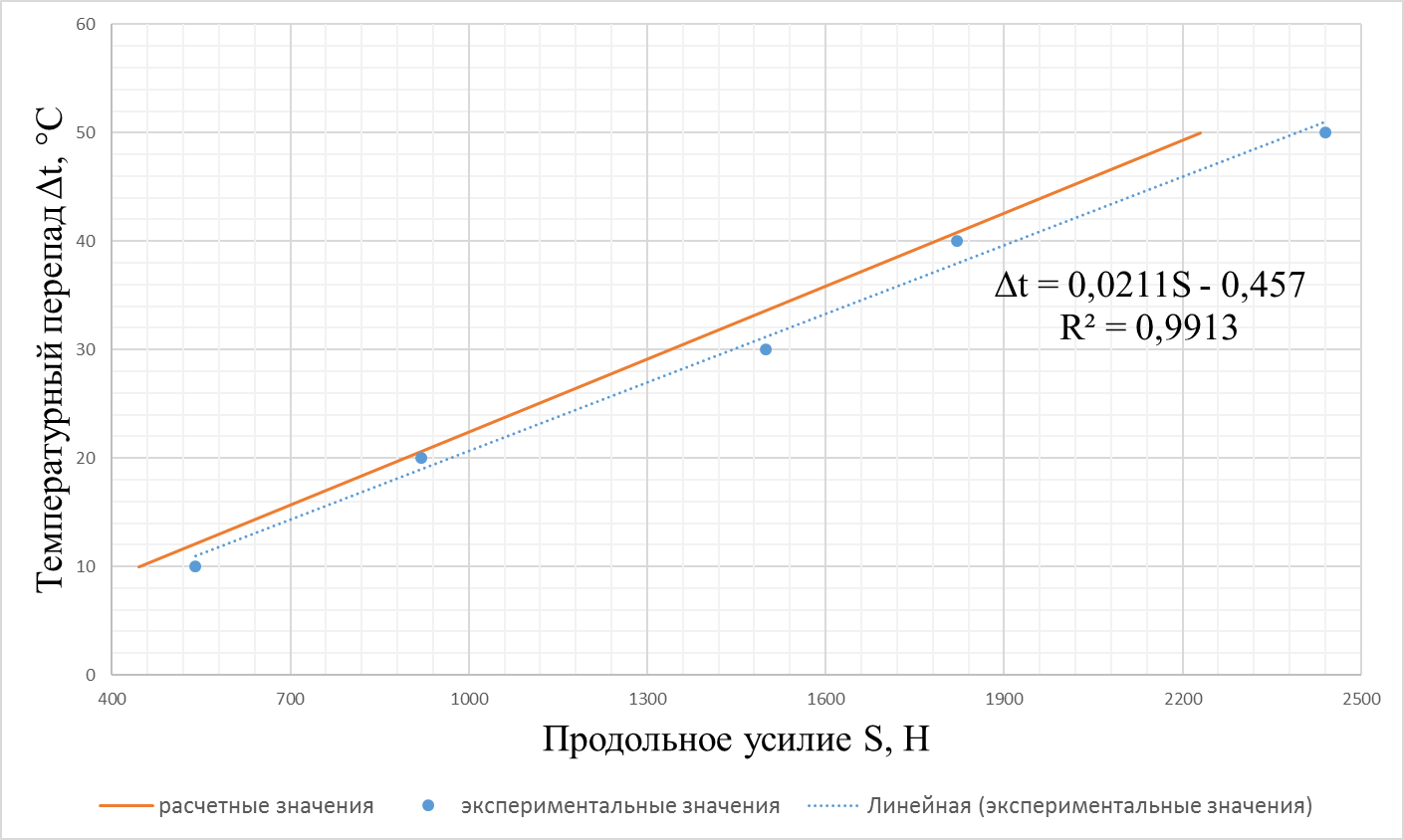

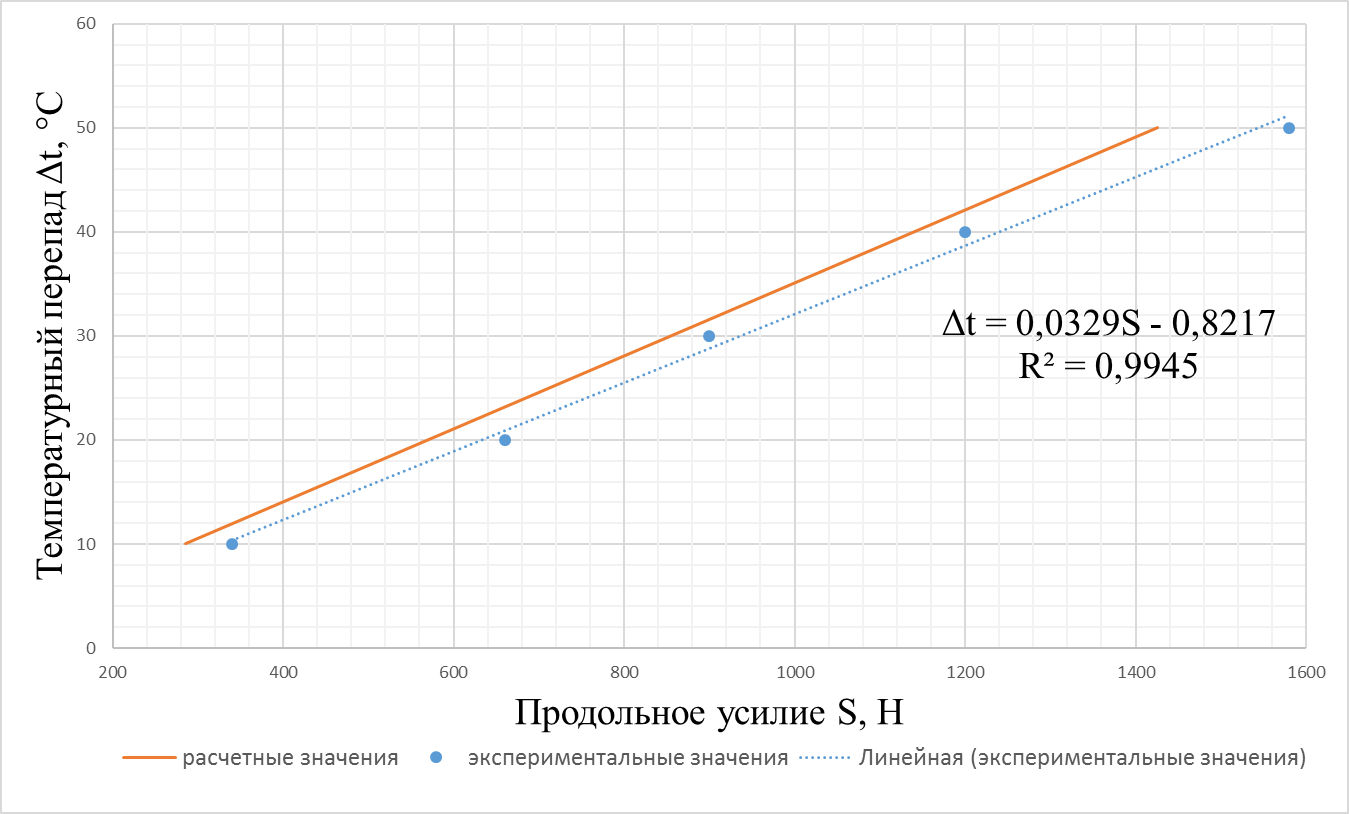

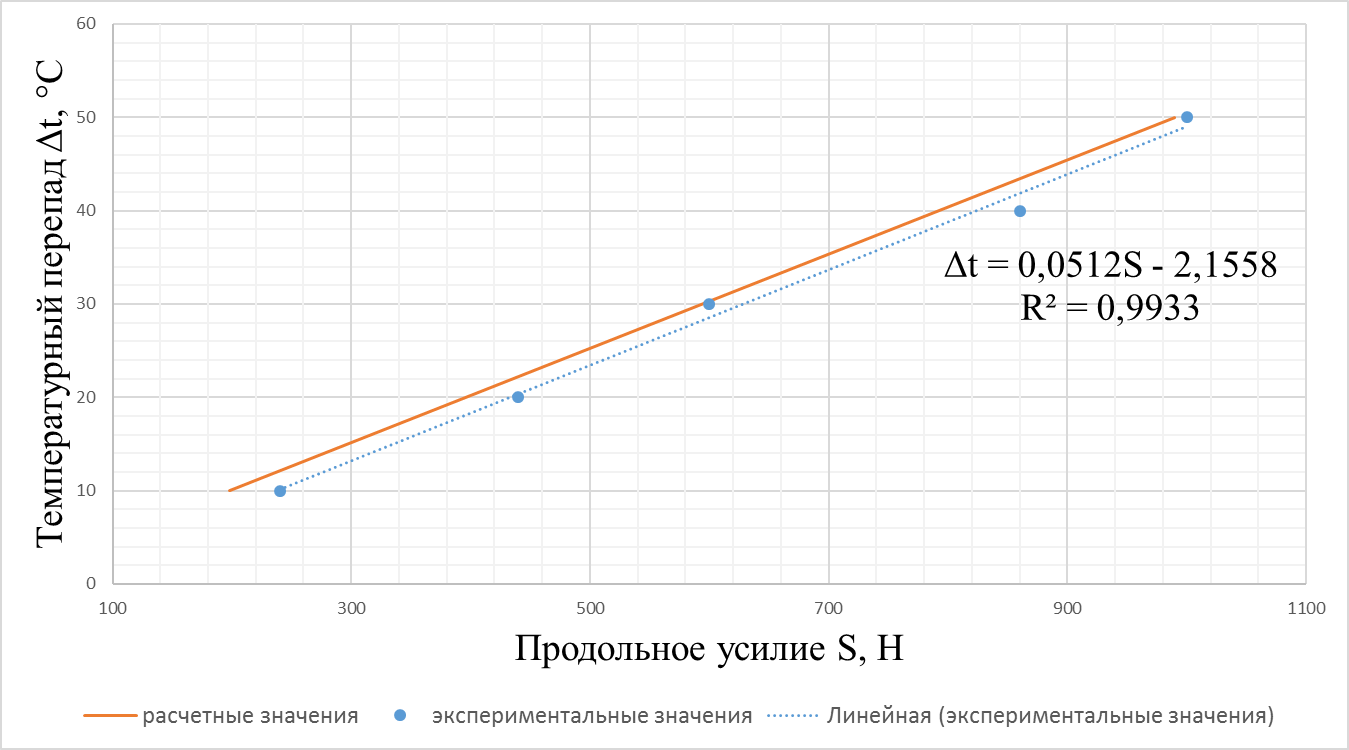

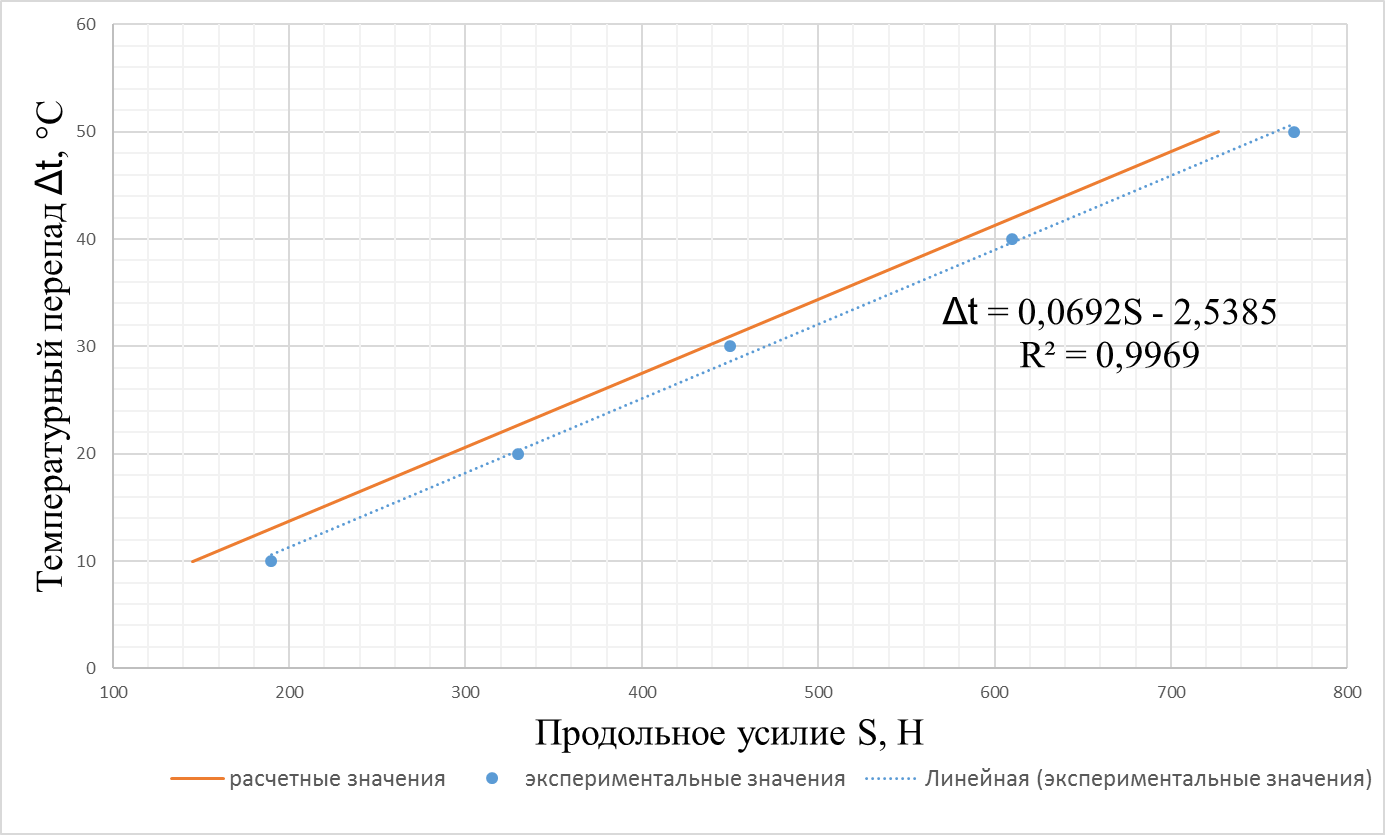

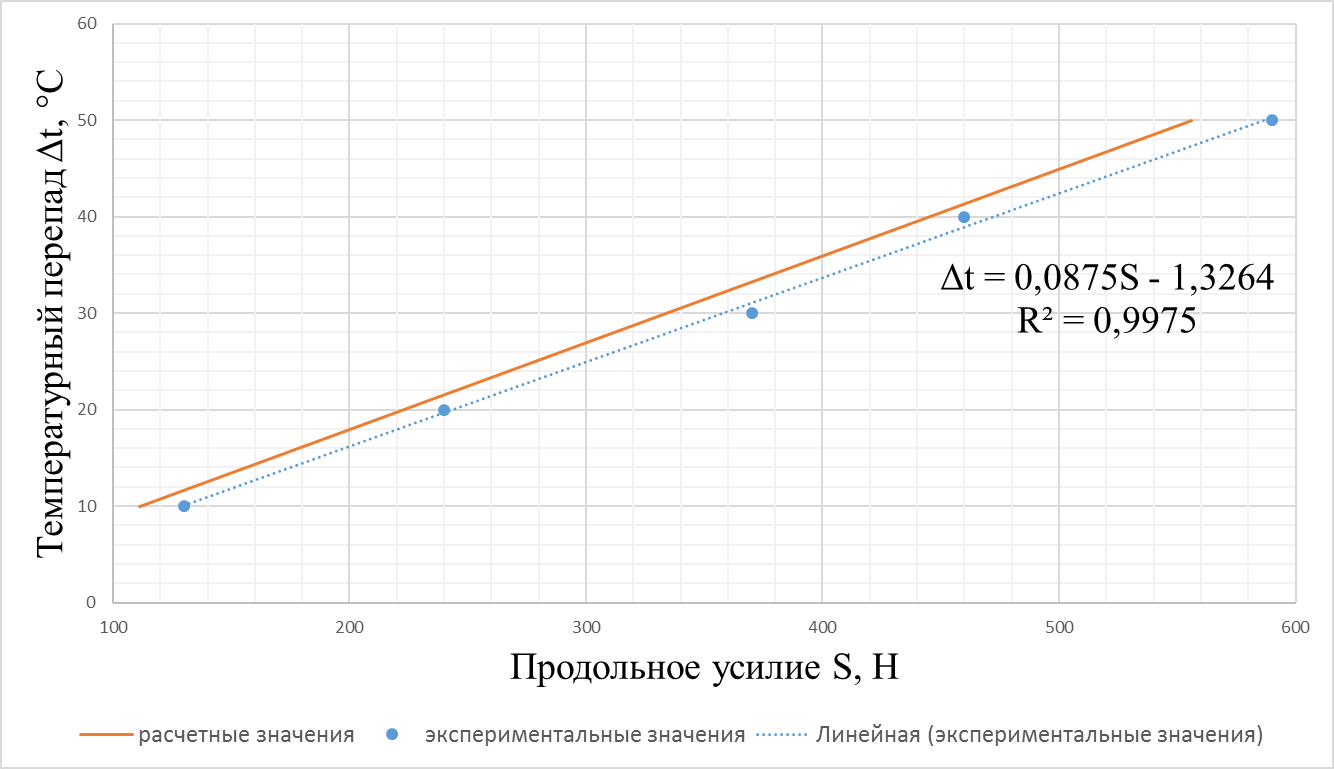

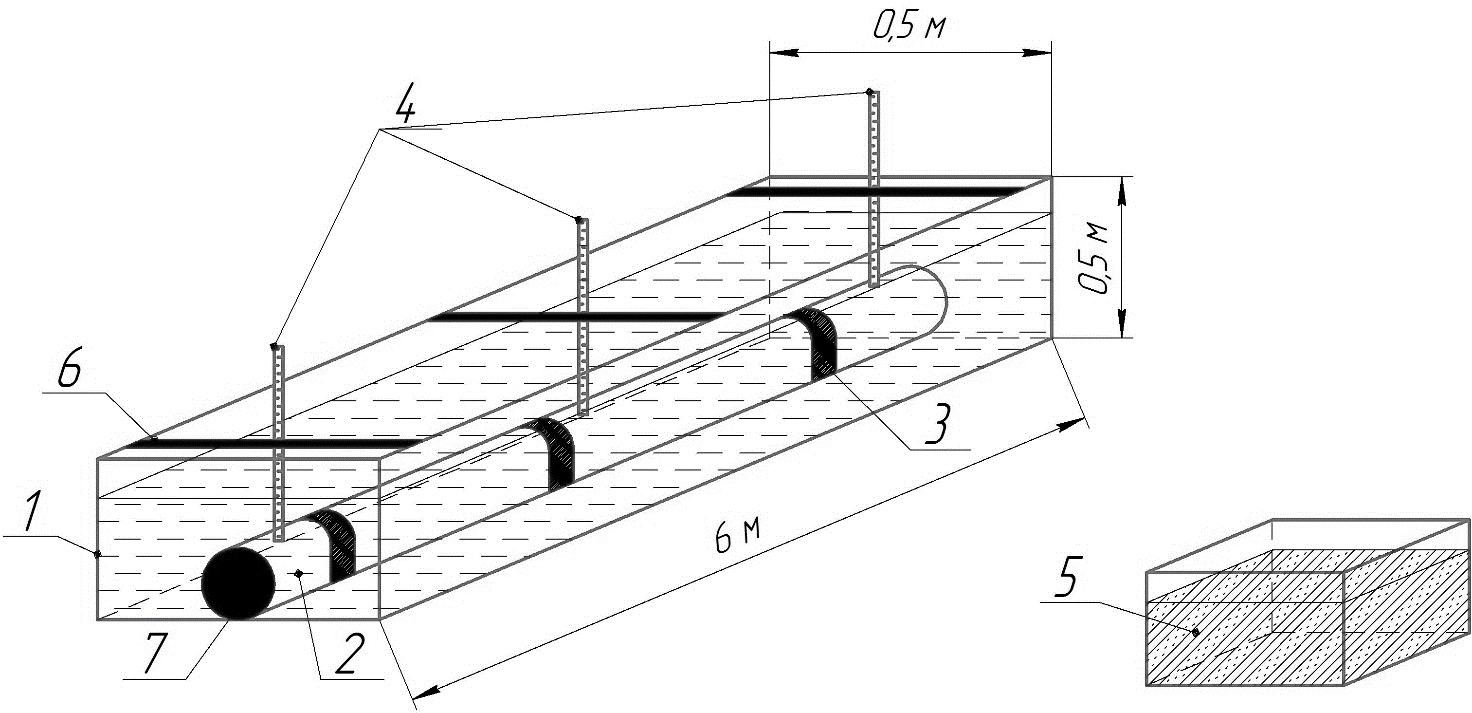

2.3.1 Планирование и моделирование экспериментаПланирование эксперимента – это процедура выбора числа и условий проведения опытов, необходимых и достаточных для решения поставленной задачи с требуемой точностью [1, 9,14]. Моделирование – это метод познания, который предполагает построение и изучение модели, а затем перенос полученных данных на моделируемый объект – оригинал [10]. Для увеличения общей устойчивости трубопровода в продольном направлении предлагается уменьшить эквивалентное осевое сжимающее усилие S за счет установки компенсирующего устройства на прилегающем к подводному участке трубопровода. Решение задачи заключается в определении рациональных параметров компенсатора для снижения продольного сжимающего усилия до безопасного уровня при заданном Nкр, внутреннем давлении p и температурном перепаде ∆ t. Наиболее приемлемым для подводного участка магистрального трубопровода является треугольная форма компенсирующего устройства, где соединение прямых частей компенсатора осуществляется отводами холодного гнутья, обеспечивающими пропуск внутритрубных устройств и приборов. Траншею для укладки компенсатора следует подготовить с учетом свободного перемещения компенсатора и особенностей дальнейшей засыпки, тем самым снижая продольное усилие (рисунок 2.15).  1 – компенсатор; 2 – упругодеформируемый грунт; 3 – упругодеформируемые элементы; 4 – минеральный грунт засыпки; 5 – прокладочный материал. Рисунок 2.15 – Особенности подготовки и засыпки траншеи с компенсатором Свободное перемещение трубопровода в траншее и естественная компенсация продольных перемещений компенсатора 1 происходят после засыпки его упругодеформируемым грунтом 2 или установки упругодеформируемых элементов 3. Также следует укладывать прокладочный материал 5 по всей длине компенсатора 1, чтобы исключить попадание минерального грунта засыпки 4 между упругодеформируемыми элементами 3 или смешивание минерального грунта засыпки 4 и упругодеформируемого грунта 2. Прокладочный материал 5 представляет собой полимерную ленту (например, резинотканевую, полиэтиленовую, полипропиленовую, поливинилхлоридную), утилизированную металлокордовую транспортную ленту. Оставшийся объем траншеи засыпается естественным минеральным грунтом засыпки 4. Упругодеформируемые элементы 3 представляют собой мешки или емкости различной геометрической формы и размеров, зависящих от диаметра трубопровода и района строительства, заполненные стружкой непрессованных стекловолокнистых материалов, или пенопропиленовых, поролоновых и других упругодеформируемых материалов, выдерживающих нагрузку грунта до 2 т/м2 с деформацией до 5 - 10% от максимальной деформационной возможности. В качестве упругодеформируемого грунта можно использовать торф. Согласно схеме (рисунок 2.16), величина продольного сжимающего усилия 𝑆 на подводном переходе будет зависеть от параметров компенсатора: длины 𝑙 и стрелы прогиба 𝑓.  Рисунок 2.16 – Подводный переход трубопровода с компенсирующим устройством на прилегающем участке Выбор параметров компенсатора в виде «змейки» (рисунок 2.17) и их расчет подробно рассмотрен в [27]. При этом величина эквивалентного продольного осевого усилия 𝑆 с учетом компенсации продольных перемещений, вызванных изменением температуры стенок труб и внутренним давлением, определяется по формуле (2.1): где 𝜑– угол, принимаемый из условия прохождения очистного устройства, град.; 𝐼 – момент инерции поперечного сечения трубы, м4; 𝛼 − температурный коэффициент линейного расширения металла трубы, 1/°С; 𝐸 −модуль упругости металла трубопровода, Па; ∆t положительный температурный перепад, °С; 𝜎кц - кольцевые напряжения в стенке трубы от расчетного внутреннего давления, Па; f стрела прогиба компенсатора, м.  𝑙 −длина компенсатора; 𝑓 −стрела прогиба компенсатора; 𝑚 − длина плеча компенсатора Рисунок 2.17 – Расчетная схема полуволны «змейки» Исследования, изложенные в [27], и анализ аналитического выражения (2.1) показывают, что при малых значениях стрелы прогиба 𝑓 продольное усилие 𝑆 достигает значительных величин. Таким образом, при малых значениях 𝑓 компенсирующая способность компенсатора (то есть способность уменьшить продольное усилие) незначительна. Увеличение 𝑓 приводит к монотонному снижению 𝑆 и повышению компенсирующей способности. С целью обеспечения общей продольной устойчивости подводного трубопровода с применением компенсатора должно соблюдаться условие (2.2) 𝑆 ≤ 𝑁кр, (2.2) где 𝑁кр– критическое продольное сжимающее усилие, Н. Используя соотношение Анализ методики расчета исследуемой конструкции по [27] (рисунок 2.17) показывает, что соединение труб в вершине угла поворота, где стрела прогиба 𝑓 наибольшая, выполнена без применения гнутых отводов. А на границах компенсатора трубопроводы соединены прямолинейно, без угла поворота. Предлагаемая конструкция компенсатора на вершине угла поворота и на концах имеет соединение труб с гнутыми отводами. Эти конструктивные отличия вносят некоторое изменение в значение продольного усилия 𝑆. С целью определения величины этих изменений проведены экспериментальные исследования. Следовательно, целью эксперимента является определение величины изменения продольного усилия предлагаемого компенсирующего устройства с применением гнутых отводов от ранее известного компенсирующего устройства, конструктивно выполненного в виде ломаного ригеля. Согласно рекомендациям [81], при проверке теоретических зависимостей и выявлении общего характера работы системы под нагрузкой нет необходимости в решении вопроса об условиях перехода от модели к натуре. В таких случаях рекомендуется рассчитать собственно модель, а затем сопоставить теоретические результаты с соответствующими данными экспериментальных исследований. При выборе параметров физической модели необходимо учесть условие (2.4): , где 𝑁0 − продольное усилие от температурного перепада для прямых участков трубопровода, Н, 𝑁0 = 𝛼 ∙ 𝐸 ∙ ∆𝑡 ∙ 𝐹. Исходя из рекомендаций [27], условия (2.4), а также с учетом условия пропуска средств очистки и диагностики (радиус изгиба отводов не менее 5 ∙ 𝐷н, где 𝐷н −наружный диаметр трубопровода), были приняты следующие параметры физической модели компенсирующего устройства: диаметр трубы - 25 мм, толщина стенки - 2 мм, а длине 2,05 м будут соответствовать прогибы от 0,02 до 0,08 м. Максимальный температурный перепад ∆𝑡 = 50℃ выбрали, исходя из реально существующих и часто встречающихся условий эксплуатации. Измеряемое продольное усилие от удлинения трубопровода, вызванного изменением температуры стенок труб, необходимо сравнить с расчетным усилием, определяемым по формуле (2.5): Процесс получения продольного усилия характеризуется воздействием следующих факторов: положительного температурного перепада, площади поперечного сечения трубы, физико-механических характеристик материала трубы, размеров компенсатора. Для дальнейшего исследования выделены следующие факторы: - стрела прогиба компенсатора – 𝑓; - положительный температурный перепад – ∆𝑡. Остальные факторы зафиксированы: - длина компенсатора – 𝐿 = 2,05 м; - площадь поперечного сечения трубы – 𝐹 = 0,00014 м2; - материал – сталь с коэффициентом линейного расширения и модулем упругости 𝐸 = 2,06 ∙ 105 МПа. Для уменьшения влияния случайных ошибок работа выполнялась в одно и то же время суток, в одном помещении с фиксированием температуры помещения, одним исследователем. Чтобы минимизировать погрешности, связанные с методикой проведения и посторонними факторами, при проведении эксперимента необходимо соблюдение следующих условий: ровная поверхность, на которой будет производиться эксперимент; отсутствие посторонних воздействий; возможность жесткого закрепления отрезка трубы необходимой длины; - возможность замера продольных усилий и температуры. Для выполнения этих условий необходимо изготовить экспериментальные установки, которые будут отвечать всем требованиям. 2.3.2 Описание экспериментальных установокНа металлический лист – основание 1 длиной 2,5 м и шириной 0,5 м укладываются поддерживающие элементы 2, на которые устанавливается компенсатор 3 (рисунок 2.18).  1 – металлическое основание; 2 – поддерживающие элементы; 3 – компенсатор; 4 – ограничитель перемещений; 5 – динамометр сжатия; 6 – система закрепления динамометра; 7 – индикатор перемещения; 8 – система закрепления индикатора перемещения Рисунок 2.18 - Элементы экспериментальной установки Делается это для того, чтобы во время эксперимента труба не соприкасалась с металлическим основанием, так как при нагреве трубы может произойти деформация листа из-за нагрева, что даст погрешность в измерениях. Также для жесткого закрепления трубы во время эксперимента необходимо предусмотреть ограничители перемещений 4, которые также изготавливаются из металлических пластин и привариваются к основанию 1. Для надежного закрепления динамометра 5 во время эксперимента изготавливаем специальную систему закрепления 6, которая состоит из гайки и шпильки с резьбой. В ограничителе перемещений делается отверстие, куда потом прикрепляется гайка (рисунок 2.19).  Рисунок 2.19 - Система для закрепления динамометра Индикатор перемещения 7 крепится с помощью хомута на сварной конструкции (система закрепления индикатора перемещения 8) и соприкасается с компенсатором так, чтобы во время нагрева трубы происходил замер перемещений (рисунок 2.20).  Рисунок 2.20 – Система крепления индикатора перемещения В конечном варианте экспериментальная установка имеет вид, представленный на рисунке 2.21. Схема экспериментальной установки показана на рисунке 2.22.  Рисунок 2.21 - Общий вид экспериментальной установки  Рисунок 2.22 - Схема экспериментальной установки 2.3.3 Методика проведения экспериментаМетодика проведения эксперимента, обработка результатов опытов осуществлялась и проводилась в соответствии с работами [5,8]. Методика проведения эксперимента: замер температуры (контактным термометром) по всей длине трубы до начала эксперимента; проверка показания динамометра (должно быть выставлено начальное значение); равномерный нагрев с помощью газовых горелок; замер усилия (показания динамометра) и замер температуры (показания контактного термометра), возникающие по мере нагревания; контрольное измерение температуры (показания контактного термометра) по всей длине трубы после окончания нагрева и фиксирование показания динамометра; анализ полученных результатов. Нагрев экспериментальных отрезков трубы осуществлялся одновременно несколькими газовыми горелками с максимально возможным равномерным нагревом (от +0°С до +50°С). Контрольные замеры температуры по длине трубы показали разность температур ±3°С. В ходе эксперимента, как и предполагалось, при нагревании трубы были зафиксированы продольные усилия по показаниям динамометра. Данный эксперимент был проведен для всех физических моделей с геометрическими характеристиками, приведенными выше. При проведении эксперимента использовались термометр контактный ТК-5.01, динамометры сжатия ДОСМ-3-1У, ДОСМ-3-2У, ДОСМ-3-10У. Погрешность показаний индикатора перемещения ИЦ-50 превысила допустимые пределы в виду нарушения температуры эксплуатации прибора, поэтому дальнейшее их рассмотрение не целесообразно. Согласно теории математической статистики и рекомендациям [5,8], для уменьшения случайной ошибки измерений до доверительного интервала с заданной надежностью, было определено необходимое количество измерений. Было принято решение провести по 8 измерений при доверительной вероятности 0,9. 2.3.4 Анализ полученных экспериментальных данныхРезультаты экспериментальных и расчетных данных приведены в таблице 2.1. Графики изменения экспериментального и расчетного значений продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства приведены на рисунках 2.23-2.29. Таблица 2.1 – Результаты экспериментальных и расчетных данных

Продолжение таблицы 2.1

Продолжение таблицы 2.1

Рисунок 2.23 – График изменения продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства со стрелой прогиба 𝑓 = 0,02 м  Рисунок 2.24 – График изменения продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства со стрелой прогиба 𝑓 = 0,03 м  Рисунок 2.25 – График изменения продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства со стрелой прогиба 𝑓 = 0,04 м Рисунок 2.25 – График изменения продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства со стрелой прогиба 𝑓 = 0,04 м Рисунок 2.26 – График изменения продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства со стрелой прогиба 𝑓 = 0,05 м Рисунок 2.26 – График изменения продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства со стрелой прогиба 𝑓 = 0,05 м Рисунок 2.27 – График изменения продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства со стрелой прогиба 𝑓 = 0,06 м Рисунок 2.27 – График изменения продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства со стрелой прогиба 𝑓 = 0,06 м Рисунок 2.28 – График изменения продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства со стрелой прогиба 𝑓 = 0,07 м Рисунок 2.28 – График изменения продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства со стрелой прогиба 𝑓 = 0,07 м Рисунок 2.29 – График изменения продольного усилия 𝑆 от температурного перепада ∆𝑡 компенсирующего устройства со стрелой прогиба 𝑓 = 0,08 м В результате корреляционного анализа экспериментальных данных установлено следующее [8]: - корреляционное поле показало положительную корреляцию между значением температурного перепада и полученным экспериментально продольным усилием, то есть с возрастанием одной величины другая в среднем возрастает; - для анализа была выбрана аппроксимирующая кривая в виде линейной функции; - выборочный коэффициент корреляции варьирует 𝑟𝑥𝑦 = 0,93 … 0,96, что говорит о сильной связи между значением температурного перепада и полученным экспериментально продольным усилием. В результате регрессионного анализа установлено следующее: - с помощью метода наименьших квадратов получены параметры линейных уравнений регрессии; - оценка качества уравнений регрессии показала среднюю относительную ошибку аппроксимации не превышающую А̅ = 1,18%, что свидетельствует о хорошем подборе уравнений регрессии к исходным данным. В результате проверки адекватности математической модели установлено следующее: - поскольку экспериментальный критерий Фишера больше табличного значения для всех экспериментальных кривых, то коэффициент детерминации статистически значим, и уравнение регрессии адекватно описывает экспериментальные данные; - проверка значимости коэффициентов уравнений регрессии по t критерию Стьюдента показывает, что статистическая значимость коэффициентов подтверждается. На графиках (рисунки 2.23 - 2.29) прослеживается систематическое отклонение измеренной величины продольного усилия 𝑆эксп от расчетной 𝑆расч. С учетом всех погрешностей экспериментальных измерений можно установить, что предлагаемая нами конструкция компенсирующего устройства изменяет величину продольного усилия 𝑆расч по формуле (2.5) для конструкции ломаного ригеля, на определенное значение, которое варьирует в пределах от 0,851 - 0,902. Значение продольного усилия для предлагаемой конструкции компенсирующего устройства (2.6): 𝑆расч = 𝑘 ∙ 𝑆эксп, (2.6) где 𝑘 − коэффициент уточнения, полученный в результате экспериментальных измерений. Этот факт объясняется тем, что предлагаемое компенсирующее устройство с применением гнутых отводов обладает более жесткой конструкцией, чем компенсирующее устройство в виде ломаного ригеля. Обозначив полученную величину отклонения за коэффициент уточнения формы компенсатора, примем его равным k = 0,85, учитывая в расчетах наиболее неблагоприятный случай нагружения [3]. Для подводных переходов трубопроводов с учетом реальных условий прокладки по предлагаемой технологии с применением упругодеформируемых материалов или грунтов для свободного перемещения компенсатора коэффициент уточнения формы компенсатора не должен превышать k ≤ 0,85. Следовательно, рациональные параметры предлагаемого компенсирующего устройства для подводных переходов трубопроводов с целью повышения общей устойчивости в продольном направлении необходимо определять по формуле (2.7): где 𝑙 −длина компенсатора, м; 𝑓 −стрела прогиба компенсатора, м; 𝐼 − осевой момент инерции поперечного сечения трубы, м4; 𝑚 − длина плеча компенсатора, м; 𝑁кр − продольное критическое сжимающее усилие; 𝛼 − температурный коэффициент линейного расширения металла трубы, 1/℃ ; 𝐸 −модуль упругости металла трубы, Па; ∆𝑡 −положительный температурный перепад, ℃; 𝜎кц −кольцевые напряжения в стенке трубы от расчетного внутреннего давления, Па. В качестве примера рассмотрен подводный газопровод 1020·14 мм для случая размыва грунта над трубопроводом на всю длину изогнутого участка, равного 𝑙 = 150 м. Нижнее критическое усилие при этом равно 𝑁кр = 6,67 МН, что не обеспечивает условия общей устойчивости трубопровода в продольном направлении. Следовательно, по формуле (2.7) определяются рациональные параметры предлагаемого компенсирующего устройства, у которого длина равна 𝑙 = 100 м и стрела прогиба 𝑓 = 2,7 м. Следует также отметить следующее. Экономическая эффективность предлагаемого компенсирующего устройства заключается в соотношении между затратами на его установку и экономии на внеплановом ремонте, который может произойти из-за потери продольной устойчивости и проектного положения трубопровода. Основные виды ремонтно-восстановительных работ при всплытии участка подводного перехода трубопровода в зависимости от фактического состояния следующие: - дозаглубление без демонтажа; - дополнительная балластировка; - восстановление нарушенной балластировки; - переукладка трубопровода. Рассмотрены затраты на переукладку ППМН «Нижневартовск – Курган – Куйбышев» (резервной нитки) через реку Сим 1676,3 - 1677,1 км, диаметров 1020 мм. Сметная стоимость составила 9236999 руб. Затраты на установку компенсатора с требуемыми рациональными параметрами (длиной 100 м и высотой стрелы прогиба 2,7 м) составили бы 128536,537 руб. Следовательно, экономическая эффективность предлагаемого компенсирующего устройства сопоставима со строительством нового подводного перехода и составляет 9108462,463 руб. Сметная стоимость определена на основании объемов работ, составленных по рабочим чертежам с применением ФЕР, ФЕРм и Сборников сметных цен 2016 г. в соответствии с «Методикой определения сметной стоимости строительства объектов системы ПАО «Транснефть» с пересчетом в текущий уровень цен (2 квартал 2021 г.) в каждой позиции локального сметного расчета с применением ежеквартальных индексов изменения сметной стоимости. Также установка предлагаемого компенсатора позволяет снизить риск аварийных ситуаций, затрагивая и экологические аспекты. Выводы по главе 2 Установлено, что балластировка прилегающих участков позволяет снизить влияние конечной продольной силы по причине температурных расширений материала трубопровода в область центральной части, а также при строительстве подводных газопроводов следует предусматривать обустройство компенсатора на одном из концов подводного перехода в грунте прилегающих участков для обеспечения устойчивости подводных переходов газонефтепроводов. Произведенные расчеты методом конечных элементов в программе ANSYS 17.0 показали, что НДС предлагаемого компенсирующего устройства, конструктивно выполненного с применением гнутых отводов, при воздействии часто встречаемого в практике эксплуатации температурного перепада ∆𝑡 = 50℃, находится в пределах допустимых значений. Расчетно-экспериментальным методом получен коэффициент уточнения формы компенсатора, конструктивно выполненного с применением гнутых отводов, для снижения продольного сжимающего усилия, возникающего от температурного перепада, до уровня обеспечения общей устойчивости трубопровода в продольном направлении, который позволяет определить его рациональные параметры и принимается равным 𝑘 = 0,85. 3 Исследование влияния способов засыпки подводного трубопровода на его проектное положение 3.1 Одна из причин выхода подводного трубопровода из проектного положения на дне подводной траншеи В практике трубопроводного строительства подводных переходов довольно часто встречается проблема выхода подводных трубопроводов из проектного положения во время сооружения, а в частности, во время обратной засыпки уложенного в подводную траншею забалластированного трубопровода. Данная проблема встречается в практическом опыте сооружения подводных переходов траншейным методом у таких организаций как ОАО «Подводтрубопроводстрой» (подводный переход через реку Обь на нефтепроводе Сургут-Пермь, подводный переход через реку Ишим на газопроводе Острогожск-Белоусово и др.), ОАО «Межрегионтрубопроводстрой» (подводный переход через реку Волга на нефтепроводе Дружба-2, прокладка газопровода Ямал-Европа и Бованенково-Ухта через Байдарацкую губу) и др. При траншейном методе прокладки используют стандартные способы засыпки уложенного в подводную траншею забалластированного трубопровода: последовательное рефулирование грунта земснарядами по пульпопроводу, сброс грунта саморазгружающимися шаландами, сброс грунта из барж путем выгрузки его грейфером, перекачивание пульпы из барж [1]. Недостатком данных методов засыпки подводного трубопровода (особенно при сбросе грунта саморазгружающимися шаландами) является то, что засыпка ведется последовательно, а грунт, попадая в воду, вызывает увеличение плотности воды с 𝜌в = 1100 кг/м3 до плотности пульпы, которая доходит до значения 𝜌в.г = 1400 кг/м3. Вследствие чего возрастает выталкивающая сила, под действием которой трубопровод поднимается, и после завершения засыпки оказывается выше проектной отметки. Данная проблема также широко распространена при засыпке протяженных участков трубопроводов, например, морских. Поэтому было проведено экспериментальное исследование, доказывающее, что проблема выхода подводного трубопровода из проектного положения во время обратной засыпки имеет место. 3.1.1 Экспериментальное определение изменения проектного положенияпогруженного в воду трубопровода при засыпке его грунтом При расчете потребной балластировки на участке подводного перехода выбирают плотность воды с учетом растворенных в ней солей, которую принимают по результатам инженерных изысканий. Но основные физико-механические свойства грунтов засыпки не соответствуют данным изысканиям. Необходимо отметить также, что для надежной эксплуатации трубопроводов при проектировании более целесообразно воздействие грунта засыпки не учитывать. В [2] в пункте 12.2.10 отмечается, что при определении выталкивающей силы следует вместо плотности воды принимать плотность разжиженного грунта (или пульпы), определяемую по данным изысканий, в том случае, если трубопровод проектируется на участках переходов, сложенных грунтами, которые могут перейти в жидко-пластическое состояние. Зачастую этим фактом при проектировании и конкретном строительстве пренебрегают. Также есть необходимость учета изменения выталкивающей силы, которая возникает при засыпке подводного трубопровода привозным грунтом. Вследствие этого, необходимо провести экспериментальные исследования (Приложение В). Целью эксперимента является определение положения трубопровода после засыпки его грунтом. Для проведения эксперимента были востребованы следующие материалы: стальные трубы 89·6 мм и 114·5 мм длиной 6 м, торцевые заглушки, герметик (Момент - силикон), пригрузы, ареометр АОН-4, опоры, линейки, емкость с водой, емкость с грунтом: песком и суглинком. На рисунке 3.1 изображена схема экспериментальной установки.  1 – имитированная подводная траншея; 2 – труба; 3 – пригрузы; 4 – линейки (с отметкой); 5 – емкость с грунтом; 6 – опоры; 7 – заглушки Рисунок 3.1 – Схема экспериментальной установки Экспериментальная установка, показанная на рисунке 3.1, представляет собой имитированную подводную траншею 1 с водой, на дно которой уложена труба 2 диаметрами 89·6 мм и 114·5 мм. На концах трубы устанавливаются заглушки 7, и пространство между заглушкой и трубой герметизируется специальным составом «Момент-силикон». Труба пригружается самодельными пригрузами 3 (конструкция выполнена из кирпичей). К уложенной на дно траншеи трубе при помощи проволоки крепятся линейки 4 с отметкой, показывающей положение трубы относительно поверхности воды в начальный момент времени (расстояние от поверхности воды до верхней образующей трубы). Линейки опираются на специальные опоры 6 для удобства измерений. Для засыпки уложенной в проектное положение трубы используются емкости с грунтом 5 (песком или суглинком). После засыпки измеряется плотность пульпы ареометром АОН-4, а также снимаются отметки всплытия в начале, середине и конце трубы. Чтобы минимизировать погрешности, связанные с методикой проведения и посторонними факторами, необходимо соблюдение следующих условий: ровная поверхность, на которой будет производиться эксперимент; отсутствие посторонних воздействий; возможность замера перемещений трубопровода вверх; минимизация колебания воды после засыпки для более точного замера плотности пульпы. Эксперимент проводится в следующей последовательности: подготовка траншеи и укладка трубы 89·6 мм и 114·5 мм длиной 6 м на дно траншеи (рисунок 3.2). При этом перед укладкой трубы на дно траншеи также укладывается брезентовая ткань во избежание впитывание грунтом воды и закрепляется на бровке утяжелителями (кирпичами); монтаж заглушек и герметизация пространства между трубой и заглушкой специальным составом «Момент-силикон» (рисунок 3.3); монтаж опор, линеек с отметкой и пригрузов, выполненных из кирпичей (рисунок 3.4); заполнение траншеи водой (рисунок 3.5); последовательная засыпка трубы грунтом (песок или суглинок), согласно рисунку 3.6; снятие отметок всплытия трубы после засыпки в трех точках: начале, середине и конце отрезка трубы (рисунок 3.7); измерение плотности пульпы в трех точках: начале, середине и конце отрезка трубы; анализ полученных результатов.  Рисунок 3.2 – Укладка трубы 114х5 мм длиной 6 м на дно имитированной подводной траншеи  Рисунок 3.3 – Монтаж заглушек  Рисунок 3.4 – Монтаж опор, линеек с отметкой и пригрузов  Рисунок 3.5 – Заполнение траншеи водой  Рисунок 3.6 – Последовательная засыпка трубы грунтом  Рисунок 3.7 – Показания отметок всплытия трубы после засыпки и плотности пульпы в начале, середине и конце труб Результаты эксперимента приведены в таблице 3.1. Таблица 3.1 – Результаты эксперимента

По результатам проведенного эксперимента можно заключить, что при засыпке подводного трубопровода грунтом, выталкивающая сила возрастает за счет увеличения плотности воды с грунтом (пульпы), что ведет к всплытию трубопровода, то есть его выходу из проектного положения. Необходимо учесть, что существует масштабный фактор, который играет немаловажную роль. Имеется предположение, что величины изменения удельной массы (плотности) воды с грунтом при реальных размерах (диаметров трубопровода, границ засыпки и т.д.) будут значительно выше, чем полученные нами при использовании нашей экспериментальной установки. Но, к сожалению, физически сложно выполнить опыты в натуральную величину. Поскольку изменение выталкивающей силы, действующей на погруженный в воду трубопровод, напрямую зависит от изменения плотности воды, то, исходя из полученных результатов, можно сделать вывод о необходимости учета данного изменения при проектировании подводных трубопроводов. Изменение плотности воды будет зависеть как от вида грунта засыпки (наличие и процентное содержание пылеватых частиц), так и от способа засыпки (при засыпке грейферами и земснарядами изменение плотности воды будет меньше, чем при засыпке саморазгружающимися шаландами). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||