реферат кокс доменной печи. реферат проектная д-ть. Изучение взаимосвязи качества кокса с основными технологическими показатели доменной плавки

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

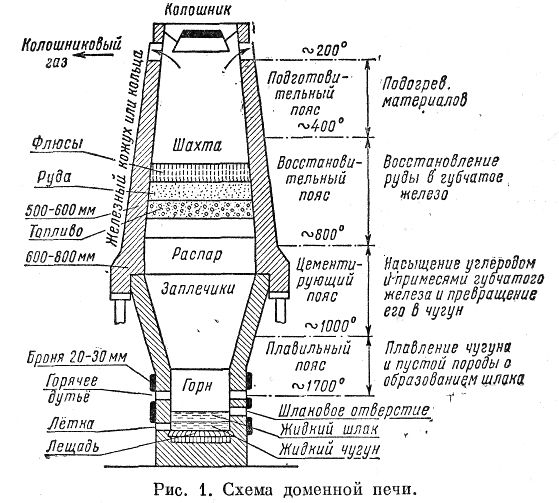

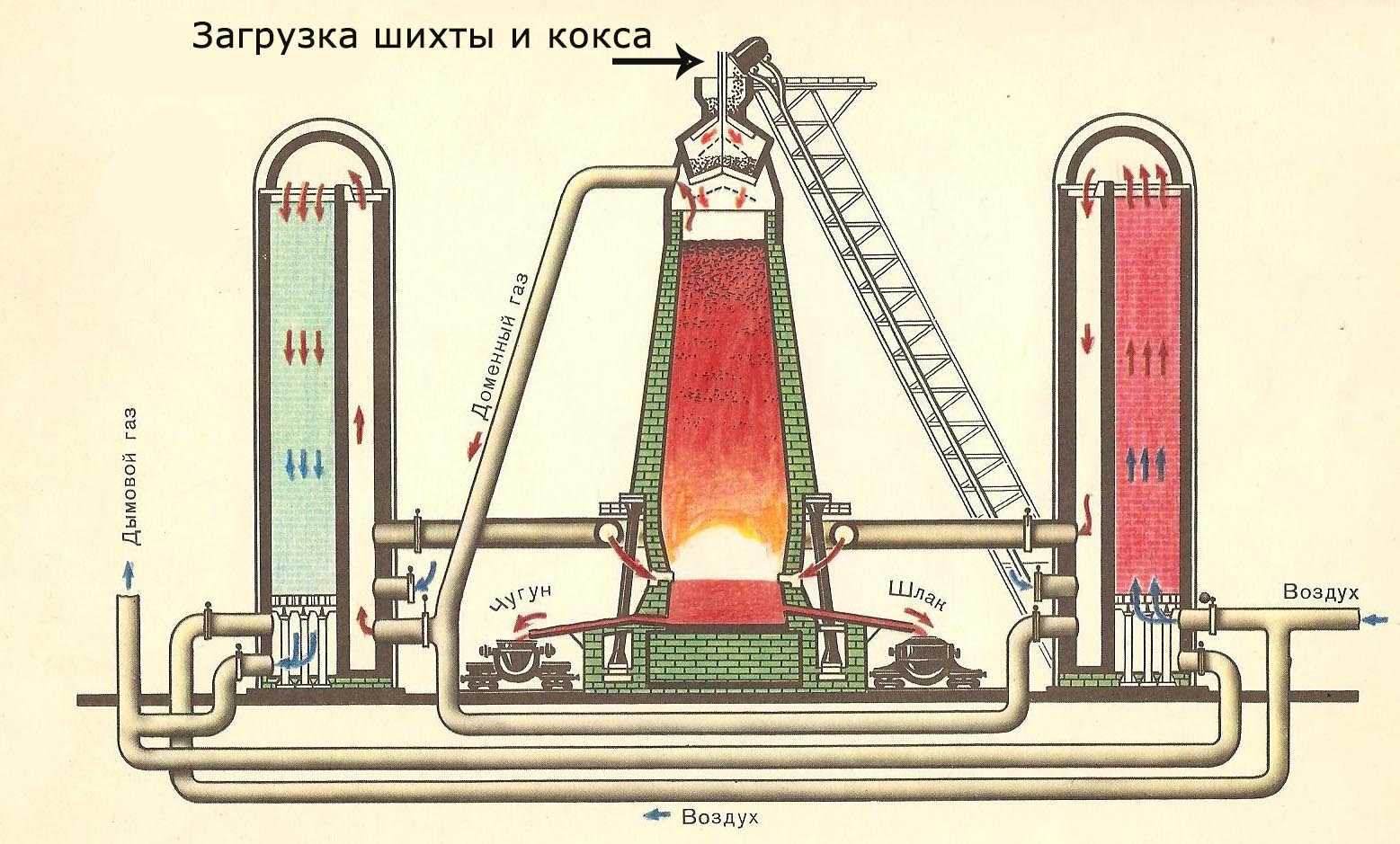

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Магнитогорский государственный технический университет им. Г. И. Носова» (ФГБОУ ВО «МГТУ им. Г.И. Носова») Кафедра металлургии и химических технологий РЕФЕРАТ по дисциплине: «Проектная деятельность» на тему: «Изучение взаимосвязи качества кокса с основными технологическими показатели доменной плавки» Выполнила: студентка 4 курса, группы МХб-19-1 Уржумова Кристина (ФИО, группа) Руководитель: Петухов В.Н., доктор технических наук (ФИО, должность, уч.степень, уч.звание) Магнитогорск 2022 ОглавлениеВведение 3 1Доменная печь 4 2Роль кокса в процессе доменной плавки 6 3Показатели качества кокса 7 4Основные технологические показатели доменной плавки 10 5Влияние качества кокса на показатели доменной плавки 11 5.1Влияние физико-механических свойств 11 5.2Влияние химических свойств 12 5.3Влияние физико-химических свойств 14 5.4Заместители кокса в доменной печи 16 Вывод 18 Список использованных источников 19 ВведениеДоменное производство является одним из основных звеньев металлургического передела. Эффективность доменной плавки, особенно в современных агрегатах большой мощности, существенно зависит от качества используемого кокса, требования к которому становятся все более жесткими. К сожалению, тенденция изменения сырьевой базы такова, что запасы хорошо коксующихся углей уменьшаются, и в шихту приходится вводить все больше слабоспекающихся углей. Это не может не отразиться на качестве получаемого кокса, в том числе на показателях его физико-механических свойств. При этом изменяются и технико-экономические показатели работы доменных печей. Цель доменного производства состоит в получении чугуна из железных руд путем их переработки в доменных печах. Сырыми материалами доменной плавки являются топливо, железные и марганцевые руды и флюс. Топливом для доменной плавки служит кокс. Его роль состоит в обеспечении процесса теплом и восстановительной энергией. Кроме того, кокс разрыхляет столб шихтовых материалов и облегчает прохождение газового потока в шихте доменной печи. Высокие требования к качеству кокса являются одним из основных условий достижения технико- экономических показателей доменной плавки. Производительность и расход кокса, в большой мере определяют себестоимость чугуна, и являются конечным результатами доменной плавки, характеризующими уровень техники, технологии и организации производства чугуна. В связи с важностью этих показателей в практике доменного производства уделяется большое внимание анализу причин их изменения. Развитие доменного процесса идет в сторону уменьшения количества и повышения качества кокса. В доменной печи объем загружаемого кокса за последнее время существенно снизился, но, если учесть, что плавильные материалы к нижним частям печи подходят в жидком состоянии, а кокс является единственным твердым материалом, роль кокса как основного наполнителя и разрыхлителя столба шихтовых материалов продолжает оставаться высокой. Доменная печьСущность выплавки чугуна заключается в восстановлении железа и его оксидов, содержащихся в руде. Процесс осуществляется в домне (доменной печи). Любая доменная печь представляет собой конусообразную конструкцию высотой 20-40 м, диаметром в самой широкой части 8—16 м, объемом до 6000 м3. Металлический корпус внутри выложен (футерован) огнеупорным кирпичом.  Рисунок 1 – Доменная печь Сверху в доменную печь загружают железорудные материалы с содержанием железа 54—55% (агломерат, окатыши), горючее (кокс), флюсы (известняк, доломит, флюорит и другие компоненты доменной шихты), а образующийся в процессе доменной плавки газ отводят. Верхняя часть доменной печи называется колошником, поэтому и газы называют колошниковыми. Средняя часть печи конусообразная и самая большая по объему и называется шахтой, в ней находится столб загруженных материалов и здесь происходят процессы восстановления оксидов железа в железо (а также оксидов марганца, кремния и др.) и, как результат науглероживания железа, образование чугуна.  Рисунок 2 - Схема загрузки кокса и шихты в доменную печь при производстве чугуна Высокая температура, необходимая для ведения доменного процесса, достигается за счет интенсивного горения кокса. Для этого через специальные отверстия и устройства, называемые фурмами, в домну вдувают воздух, иногда обогащенный кислородом, нагретый до 1100—1300°С. Кокс, сгорающий в зоне фурм, развивает температуру до 1800—2009°С. Диоксид углерода, образующийся при горении кокса, поднимается вверх по шахте доменной печи и встречается с опускающимися сверху кусками кокса. Выше 1000°С интенсивно проходит реакция взаимодействия углерода кокса с диоксидом углерода, в результате которой образуется оксид углерода. Он-то и является восстановителем оксидов железа (рудной части) до металлического железа. В результате значительная часть оксида углерода окисляется до диоксида: чем лучше работает домна, тем меньше в отходящих газах содержится оксида углерода. Образующиеся капли железа стекают по кускам шахтных материалов вниз навстречу поднимающимся газам. По пути железо науглероживается, образуя чугун. Роль кокса в процессе доменной плавкиВ доменной печи кокс выполняет триединую задачу: 1). Служит топливом, за счет теплоты сгорания которого нагреваются шихтовые материалы в печи и протекают химические реакции. Горение кокса происходит в верхней части горна доменной печи в зонах, примыкающих к воздушным фурмам, через которые подается воздушно-кислородное дутье, нагретое до температуры 1100-1350˚С. В этих зонах развивается температура до 2100˚С и протекает основная реакция горения кокса: С+О2=СО2 +400 МДж (1) Температура горения кокса в технологическом процессе крайне важна, как и ее постоянство. Если доменная печь будет «разогреваться» не стабильным пламенем, которое могут вызывать наличествующие дефекты, качество литейного продукта значительно ухудшится и будет непредсказуемым. 2). На более высоких горизонтах доменной печи кокс выступает в роли химического реагента – восстановителя. Образующийся в зоне горения диоксид углерода СО2 при высокой температуре очень быстро восстанавливается коксом до оксида углерода СО: СО2+С=2СО – 166 МДж (2) Оксид углерода далее восстанавливает оксиды железа (Fe) последовательно от высших к низшим по схеме: Fe2О3→ Fe3О4→ FeО→ Fe. 3Fe2О3+СО→ 2Fe3О4+СО2+37,2 МДж (3) Fe3О4+ СО→3 FeО+ СО2 - 41,8 МДж (4) FeО +СО→ Fe+СО2+81,6 МДж (5) Fe2О3+2 СО→2 Fe+2 СО2+77 МДж (6) Сумма: FeО+С→ Fe+СО – 152,2 МДж (7) 3). Кокс в доменной печи играет задачу разрыхлителя столба шихтового материала. Около половины объема доменной печи занято коксом, причем из загруженных в доменную печь материалов только кокс доходит в кусковом твердом виде до фурм. Руда и флюсы на определенной стадии процесса образуют жидкие продукты: чугун и шлак. В нижней части доменной печи (заплечики и горн) только кокс находится в твердом виде и создает подвижную коксовую насадку, принимающую на себя значительную часть веса столба коксовой печи, обеспечивая тем самым газопроницаемость шихты и дренаж жидких продуктов доменной плавки. Куски кокса образуют своеобразное сито, через которое, равномерно распределяясь по сечению шихты, проходят газы, стекают в горн металл и шлак. С учетом этих функций к качеству кокса предъявляются весьма жесткие требования. Показатели качества коксаКачество кокса определяют его физико-механические, химические и физико-химические свойства. Под физико-механическими свойствами кокса понимают прочность, которая зависит от его дробимости, истираемости и термической устойчивости, крупность кусков, однородность по величине, трещиноватость и структурную прочность. Под прочностью кокса понимают его способность противостоять разрушающим воздействиям всех видов. Прочность определяется в барабане диаметром 1 м и длиной 1 м. Внутри барабана приварены 4 уголка с полочкой 100 мм. В барабан загружается 50 кг фракций – 25 мм. Затем барабан вращается в течении 4 минут со скоростью 25 об./мин., после чего кокс извлекается из барабана и рассеивается на ситах с ячейками 60х60, 40х40, 25х25, 10х10 мм. Выход кусков менее 10 мм (показатель М10) характеризует истираемость кокса, а выход кусков кокса более 40 и 25 мм (Показатели М40 и М25) – определяет его механическую прочность. Химическими свойствами кокса называют элементарный состав, содержание влаги, минеральных примесей, свойства золы, выход летучих веществ, теплоту сгорания горючей массы кокса, содержание серы и фосфора. Под физико-химическими свойствами кокса понимают горючесть, реакционную способность и пористость. Обычно принимают, что реакция С+СО2=СО характеризует реакционную способность, а реакция С+O2=CО, горючесть кокса. Первый. процесс является эндотермическим, второй экзотермическим. Горючесть кокса определяется скоростью взаимодействия его вещества с кислородом. Реакционная способность зависит главным образом от условий коксования: чем длительней процесс или выше конечная температура, тем реакционная способность ниже. Для достижения высоких показателей доменной плавки необходим прочный малоистирающийся кокс крупностью в пределах 40-60 мм с низким содержанием мелочи (класса 0…25 мм), золы и серы. Применяемый в России кокс обычно содержит 10-12% золы, 0,4-1,8% серы, 2-4% мелочи, имеет прочность по показателю М25 в пределах 80-90%, истираемость по показателю М10 – 5-10%. Доменный кокс марки КД по показателям качества должен соответствовать требованиям, указанным в таблице. Таблица 1 – Нормы к доменному коксу в соответствии с ГОСТ 5.1261-72

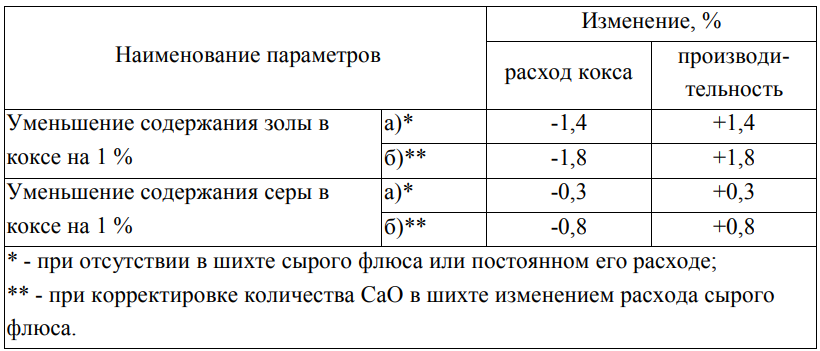

Основные технологические показатели доменной плавкиОсновными показателями работы доменной печи являются: - Производительность (т/сутки) — количество чугуна, выплавленное за сутки, т/сутки. Мерой интенсивности хода доменной печи является количество чугуна, получаемое в единицу времени в расчете на единицу полезного объема доменной печи. На предприятиях России этот показатель составляет в среднем 1,45 - 1,55 т/куб. м*сут - Удельный расход кокса (т/т), чугуна, Среди показателей, характеризующих эффективность использования кокса в доменном производстве, в первую очередь необходимо отметить удельный расход кокса на выплавку 1 т чугуна К (кг кокса на 1 т чугуна): отношение количества израсходованного кокса Gк к количеству выплавленного чугуна Gч: 𝐾 = 1000 * 𝐺𝑘/ 𝐺ч Расход кокса на выплавку чугуна по предприятиям России находится на уровне 440 — 460 кг/т, что обусловлено меньшей сернистостью кокса, использованием 100-120 куб.м/т природного газа, несколько большим содержанием железа в рудном сырье. - Коэффициент использования полезного объема доменной печи (КИПО), который представляет собой частное от деления величины полезного объема на производительность. Чем лучше ведется процесс, тем ниже показатель, так как с каждого 1 м3 объема печи снимается больше чугуна. На предприятиях Украины м России КИПО в среднем составляет 0,59 - 0,63 (м3*сут)/т чугуна. Влияние качества кокса на показатели доменной плавкиС учетом перечисленных функций, выполняемых коксом в доменной печи, самой главной характеристикой качества кокса является его механическая прочность (М10). При движении сверху вниз в доменной печи кокс истирается в результате трения кусков друг о друга, а также о другие компоненты шихты и кладку доменной печи. Этому способствует восходящий поток газов, насыщенный пылевидными частичками шихтовых материалов. Образующаяся в результате истирания коксовая мелочь, как и другие мелкие материалы, сосредотачивается в осевой части доменной печи, делая этот участок малопроницаемым для газов. По этой причине нежелательно разрушение крупных кусков кокса внутри домен. Коксовая мелочь повышает вязкость шлаков, а следовательно, и их дренируемость, и определяет ряд других последствий, вызывающих расстройство нормальной работы печей. Поэтому большое значение имеет снабжение доменных печей прочным коксом. Истирание или разрушение кусков кокса оказывает сильное отрицательное воздействие на проницаемость столба шихты и эффективность противоточного тепло- и массообмена в печи и отработку продуктов плавки, а также уменьшает размеры фурменного очага, а значит и газораспредение в поперечном сечении доменной печи. Чтобы газы проходили по сечению доменной печи равномерно и каждый кубометр полезного объема доменной печи работал с полной отдачей, кокс должен быть прочным, куски кокса должны иметь определенную крупность. При уменьшении прочности кокса по М25, расход кокса увеличится в связи с тем, что кокс будет работать не в полную силу - при опускании, он будет ломаться и не будет давать той температуры, которая нужна. Будет необходимо затрачивать больше кокса. При увеличении прочности кокса по М10, расход кокса увеличится, так как кокс будет больше истираться. Кроме того, при подходе к фурмам, кокс будет иметь мелкую крупность, что приведёт к меньшим температурам в горне, и необходимо будет затрачивать больше кокса, чтобы поддерживать температуру. Влияние химических свойствСодержание влаги в доменном коксе определяется условиями его тушения и составляет 3-5 % при мокром тушении и до 0,5 % – при сухом. Повышенная влажность кокса ухудшает результаты отсева мелких фракций при его грохочении, а пониженная приводит к запыленности коксосортировок и подбункерных помещений доменных цехов. На доменное производство влажность кокса не влияет, так как влага испаряется еще на колошнике доменной печи, где желательно снизить температуру. Однако изменения содержания влаги в коксе отражаются на содержании углерода в единице массы кокса, загружаемого в доменную печь. Поэтому если кокс в печь подается по весу, то колебания содержания углерода в каждой подаче могут сказаться на тепловом состоянии доменной печи. Влажность кокса влияет на величину показателя М10: с повышением влажности показатель М10 уменьшается. Это происходит потому, что часть мелочи, имеющая повышенную влажность, прилипает к крупным кускам кокса, искажая показатель прочности. При увеличении в коксе золы, расход кокса увеличится, так как количество углерода в коксе снизится, он даст меньше тепла при горении, кроме того, с золой приходит кислая порода и на её расплавление нужно затратить дополнительное тепло. Кроме того, повышение содержания золы, которая расплавляется в зоне высоких температур, нарушая целостность куска кокса, ухудшает условия движения газового потока в нижней части доменной печи. Это вынуждает сокращать расход дутья, из-за чего снижается интенсивность горения кокса и производительность печи. Считается, что каждый 1 % увеличения зольности приводит к снижению производительности доменных печей на 1—2 %, что для одной современной домны это означает снижение производства до 100 тыс.т чугуна в год., и повышению удельного расхода кокса на 1,2—2,0 %. Для получения одной тонны чугуна на коксе с зольностью до 10% расходуется около 400—450 кг кокса, а с зольностью 16% — более 600 кг. И кокс, и рудная часть шихты, кроме полезных составляющих углерода и железа, вносят в доменную печь балласт, в основном глинозем и кремнезем, и наряду с этим вредные для конечного продукта вещества, например, серу. Минеральная часть руды и кокса: оксиды кремния и алюминия делают расплавленные примеси чугуна, т.е. шлак, тугоплавкими и плохо отделяющимися от чугуна. Чтобы шлак хорошо отделялся, был легким, подвижным, в доменную шихту добавляют флюсы, которые, соединяясь с оксидом кремния, дают легкоплавкие подвижные шлаки. Образование шлаков — такой же важнейший процесс, как и образование чугуна. Сера, которая обязательно присутствует в любом угле и на 80% переходит в кокс, является самым вредным элементом. Сера переходит в чугун, а из чугуна в сталь, ухудшая ее качество. От серы в доменной печи избавляются также путем добавления флюса - известняка. При увеличении содержания серы в коксе, расход кокса увеличится на перевод серы в шлак. Кроме того, повышенное содержание серы повышает реакционную способность и снижает послереакционную прочность кокса, ухудшая газодинамику доменной плавки. Содержание серы в коксе должно быть минимальным. Считается, что при увеличении содержания серы в коксе на 0,1 % удельный расход кокса в среднем возрастает на 1—1,4 %, производительность снижается на 1,5-2% Содержание золы и серы влияет на результаты доменной плавки как непосредственно, так и через изменение количества шлака и сырого флюса. При необходимости оценки их комплексного влияния, когда суммарное изменение количества шлака (с учетом снижения содержания железа в шихте) и сырого флюса отдельно не учитывают, следует пользоваться данными, приведенными в таблице 2. Таблица 2 – Комплексное влияние содержания золы и серы в коксе на показатели доменной плавки.  Количество фосфора строго ограничивается, если чугун идет для производства специальных сталей, так как он полностью переходит в металл, придавая ему хрупкость (хладноломкость). Влияние физико-химических свойствДо сих пор не существует единой точки зрения по вопросу о влиянии горючести кокса на показатели доменной плавки. Так, Копперс (1931 г.) считал, что высокая горючесть кокса предопределяет повышенные технико-экономические показатели работы доменных печей. В работах Банзена (1926 г.), наоборот, отмечались высокие скорости горения кокса любой горючести перед фурмами и предпочтение отдается коксу с пониженной горючестью. Современные представления о влиянии величины окислительных зон перед фурмами доменной печи на совершенство хода в большой мере согласуются со взглядами Банзема. Согласно этим представлениям, снижение горючести кокса увеличивает размер окислительных зон, облегчая опускание шихты в печи. Металлургические свойства кокса в условиях доменной плавки лучше характеризуют показатели реакционной способности CRI и прочности после реакции («горячей» прочности) CSR. Высокий показатель CSR качества кокса способствует снижению суммарного расхода топлива в доменной печи за счет создания возможности подавать в домну большое количество дутья с более высокой температурой и обогащенного кислородом. Показатели послереакционной прочности (CSR) и реакционной прочностью (CRI) кокса в большей степени характеризуют ход доменной плавки, чем показатели дробимости М25 и истираемости М10. Реакционная способность кокса определяется величиной константы скорости его взаимодействия с двуокисью углерода при 1100 °С. Промышленными опытами, показано, что доменный кокс пониженной реакционной способности в меньшей степени реагирует с двуокисью углерода и в шахте доменных печей. С уменьшением реакционной способности CRI заметно повышается его «горячая» прочность кокса CSR. Понижение реакционной способности кокса во всех случаях приводило к снижению удельного расхода кокса и повышению производительности печей. Минимально допустимое значение реакционной способности кокса, при котором не возникают явления загромождения горна, зависит от условий работы конкретной доменной печи. В условиях ММК увеличение CSR на 1 % приводит к снижению расхода кокса на 0,6 % и повышению производительности на 0,6 %. Кроме того, работа доменной печи на коксе с высокой горячей прочностью (CSR не менее 65 %) способствует, наряду с другими факторами, продлению срока службы футеровки горна и кампании доменной печи. Существуют различные оценки требований к показателям качества кокса, однако наиболее распространенными являются следующие рекомендации: реакционная способность кокса CRI должна быть не более 30 %, горячая прочность CSR ― не менее 60 % Заместители кокса в доменной печиКокс является наиболее дорогостоящие компонентом доменной шихты, поэтому в настоящее время в доменном производстве в больших масштабах используют и другие виды топлива, поступающие в печь вместе с нагретым дутьем. Основными видами заменителей кокса являются: Природный газ. в современных условиях, при его высокой стоимости и дефицитности, использование является экономически нецелесообразным, так как коэффициент замены кокса природным газом в реальных условия обычно не превышает значения 0,7; Коксовый газ. Применение его в доменной плавке осложняется тем, что для вдувания в печь необходимо повышать давление в газодувках, работа которых затруднена из-за содержания в нем смолистых веществ, от которых необходимо предварительно его очистить. Кроме того, имеющиеся объёмы коксового газа целесообразнее применять как топливо в прокатном производстве и т.д.; Мазут. Такой заменитель кокса является эффективным для стран, имеющих значительные собственные ресурсы нефти. Возможно также использование угольномазутных смесей. Горячие восстановительные газы от процессов газификации угля, содержащие СО и Н2. Их использование сдерживается в первую очередь низкой теплотой сгорания (- 5 МДж/м3 на паровоздушном дутье, - 10 МДж/м3 на парокислородном дутье, 12-13 МДж/м3 при ректизольной очистке от СО2 газа парокислородного дутья), большими затратами на глубокую очистку газа и повышение его теплоты сгорания. Пылевидное угольное топливо. В настоящее время этот заменитель кокса в мире является основным. С его помощью можно сэкономить до 250 кг кокса на 1 т чугуна. Выполнен проект и ведутся работы по созданию установки по вдуванию в доменную печь пылеугольного топлива, однако для вдувания ПУТа необходима закупка большого количества дополнительного дорогостоящего оборудования, а также последующее обслуживание его, что является серьезным недостатком. Водоугольные суспензии - тонкоизмельченный уголь (< 0,1 мм) в смеси с водой в соотношении уголь :вода = 0,8 - 1,5. Для предотвращения разрушения суспензии к ней добавляют поверхностно-активные вещества - стабилизаторы. Все вышеперечисленные методы предполагают подачу заменителей кокса непосредственно через фурмы в зону горения. В силу этого невозможно обеспечить расход кокса ниже 250-300 кг/т чугуна. Это объясняется тем, что кокс должен выполнять еще и роль «разрыхлителя» столба шихтовых материалов. Эффективным направлением коксозаменяющей технологии является использование антрацита. Использование антрацита не приводит к существенному изменению основных технологических параметров процесса: производительность, выход колошникового газа, образование шлака и его основность колеблются в пределах, характерных для работы печей. Чугун по химическому составу соответствует стандарту. В целом использование заменителей кокса позволяет снизить его расход на 200 - 250 кг/т, чугуна - до 300 - 350 кг/т. Однако, при использовании пылеугольного топлива и других заменителей кокса снижение его расхода сопровождается одновременным ужесточением требований к качеству. В этом случае кокс должен иметь показатель сопротивляемости дробящим усилиям М25 ≥ 88%, истираемость М10 ≤ 7,0%, реакционную способность СRI ≤ 30%, послереакционную прочность CSR ≥ 60 %. ВыводКокс, как и прежде, является важным источником тепла, восстановителем и разрыхлителем. При этом кокс является главной статьей себестоимости чугуна (более 50 %). Основные требования доменщиков к коксу сводятся к минимальному содержанию балластных и вредных веществ (влажности, зольности, сернистости), высокой механической прочности (в том числе при термических и окислительных воздействиях), низкой реакционной способности. Важное значение имеет стабильность свойств кокса, являющаяся необходимым условием стабилизации технологического режима доменной плавки. Для снижения расхода кокса, который является самым дорогим компонентом доменной шихты, в доменную печь вдувают различные углеродсодержащие материалы: природный газ, угольную пыль и т.д. Важнейшими резервами улучшения качества доменного кокса, которыми располагают коксохимики, являются: снижение зольности и сернистости, повышение его прочности и улучшение гранулометрического состава. Список использованных источников1. Лейбович Р.Е., Яковлева Е.И., Филатов А.Б. Технология коксохимического производства: учебное пособие для техникумов. - М: Металлургия, 1992. - 145с. (Дата обращения 02.10.2022) 2. Studopedia. Файловый архив студентов: Технология коксохимического проиводства. Сайт – URL:https://studopedia.ru 3. Studbooks. Технология коксохимического проиводства. Сайт – URL:https://studbooks.net 4. Cyberedia. Информационный ресурс. https://cyberpedia.su 5. "XLOM" – Всероссийский журнал о металлоломе и вторсырье. Сайт – URL:https://xlom.ru |