2020_Бакалавр_Кокишев Д. К. И. Сатпаева Институт промышленной автоматизации и цифровизации Кафедра автоматизации и управления Кокишев Дамир Алтынбекович Исследование

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

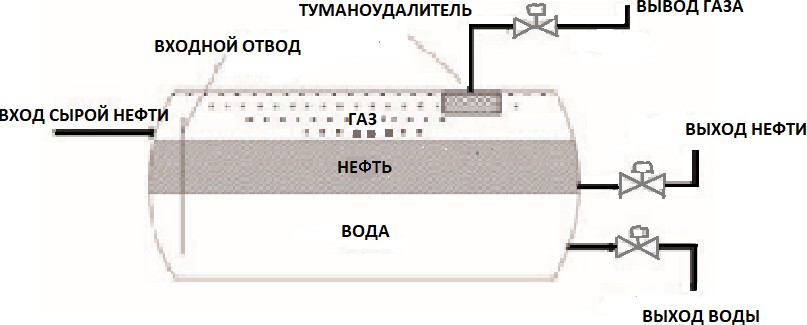

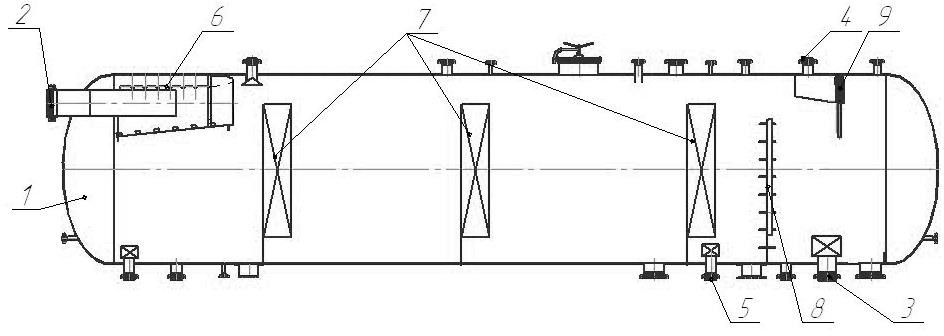

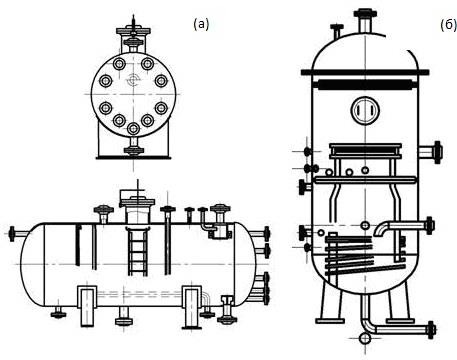

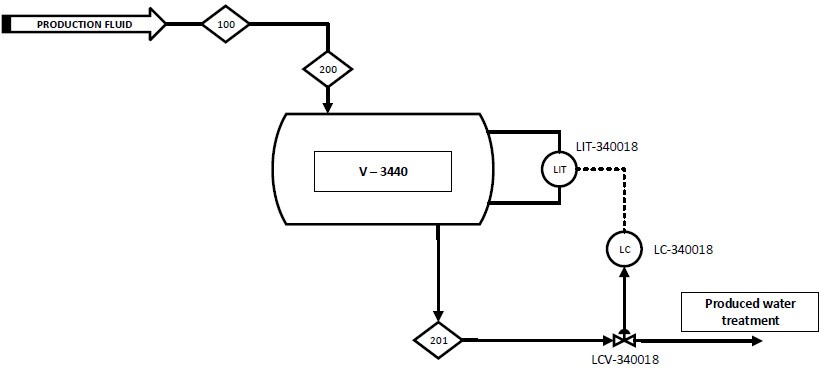

Технологический процесс переработки нефти на Павлодарском нефтехимическом заводеНефть представляет собой сложную смесь углеводородов различной молекулярной массы, других химических соединений, различных газообразных, жидких и твердых веществ, содержащих более 100 атомов углерода, кислорода и т.д., природная жидкость со своеобразным запахом, состоящая из гетерогенных соединений серы и смеси металлов. Нефть является наиболее важным типом минерала, расположенного в осадочном слое, который является маслянистым, коричневым, легковоспламеняющимся, иногда черным или зеленовато-желтым, и даже бесцветным [1]. Процесс добычи нефти, добычи газа в целом является сложным процессом. Технология добычи нефти означает извлечение смеси углеводородов из нефти, попутного газа, минерализованной воды и механических примесей посредством нефтяных скважин. Нефть, добываемая из нефтяных скважин, требует дальнейшей переработки, то есть разделение (рафинирование) углеводородов на нефть, нефтяной газ и пластовую воду, которая затем повторно перекачивается в производственный процесс. Добыча нефти включает в себя разведку, бурение и строительство скважин, их ремонт, очистку добываемой нефти от воды, серы, парафина. Понятно, что в стволе скважины всегда есть жидкость. Наиболее важной частью процесса бурения скважины является буровой раствор. Когда бурение завершено, оно заменяется технической водой в качестве верха. В результате, согласно обзору скважины, скважина заполняется пластовым флюидом (нефть или вода, содержащая нефть). Затем, данный флюид выкачивается из скважины и по трубопроводам идет на нефтеперерабатывающий завод, в котором и происходит процесс рафинирования [2]. Процесс рафинирования на Павлодарском нефтехимическом заводе происходит в трехфазном сепараторе. Трехфазный сепаратор представляет с собой сосуд, который может быть расположжен как вертикально, так и горизонтально. Основные области применения трехфазных сепараторов: нефтехимия, нефтепереработка и другие отрасли, требующие разделения нефтяных эмульсий. В трехфазном сепараторе происходит процесс отделения нефти от газа из воды. Блок проходит несколько этапов, количество которых зависит от объема дегазированного масла, извлеченного из пластовой жидкости. Принцип работы сепаратора основан на воздействии центробежной силы со стороны среды, которая разделяет жидкость на твердую и жидкую фазы. Суспензия поступает в верхнюю часть барабана через основную трубу, где очищается от тяжелых элементов, из которых она выталкивается в каналы тарелки, а затем - в разделительную камеру. В процессе подъема жидкости из скважин к центральной точке сбора и подготовки нефти, газа и воды давление постепенно снижается, и газ выделяется из нефти. Объем выделяемого газа увеличивается с уменьшением давления в системе и обычно превышает объем жидкости в несколько десятков раз. Поэтому неуместно хранить их вместе под низким давлением, а иногда и собирать. Их нужно собирать и хранить отдельно. На рисунке 1.1 представлена принципиальная схема трехфазного сепаратора.  Рисунок 1.1 – Cхематическое представление трехфазного сепаратора В современных системах сбора нефти и газа сепараторы оснащены автоматизированными групповыми дозирующими узлами всех узлов (кроме узлов, оборудованных измерителями массового расхода), насосными станциями и центральными пунктами сбора и подготовки нефти, газа и воды. В блочных автоматических дозаторах отделение газа от нефти осуществляется только с целью раздельного измерения дебита газа и жидкости. После измерения нефть и газ снова смешиваются и подаются в общий резервуар нефти и газа. Многоступенчатое разделение используется для постепенного отвода свободного газа при снижении давления. Используется при высоком давлении на устье скважины. Поскольку маслоотделитель является непрерывным процессом, он очень опасен. Сепаратор является неотъемлемой частью любой технологической схемы в области добычи нефти и газа. Сепараторы классифицируются в соответствии с основными функциональными и конструктивными особенностями. Сепараторы делятся на следующие типы в зависимости от положения [3]: вертикальный; горизонтальный; гидроциклоны. В зависимости от рабочего давления [4]: - 1.0 до 1,0,6 МПа; - от 2,0,6 до 2,5 МПа; Более 3,2,5 МПа. Вертикальный сепаратор представляет собой цилиндрический корпус, снабженный короткими трубками для входа и выхода жидких и газообразных форм, фитингами для хранения и регулировки, а также специальными элементами для отделения жидкости. Горизонтальный сепаратор включает в себя резервуар с 2 полками, расположенными на склоне, пенный огнетушитель, сепаратор жидкости и устройство для предотвращения образования воронки при сливе масла. Горизонтальный сепаратор оснащен трубкой для впуска жидкости, фазами и форсунками для выхода люка. На рисунке 1.2 представлена схема трехфазного горизонтального сепаратора, где 1 – это корпус сепаратора, 2 – вход исходной жидкости, 3 – выход нефти, 4 – выход газа, 5 – выход воды, 6 – устройство приема и распределения смеси жидкого газа, 7 – распределительно-коалесцирующие устройства, 8 – переточная перегородка, 9 – устройства улавливания капельной жидкости [5].  Рисунок 1.2 – Cхема горизонтального трехфазного сепаратора Гидроциклонный сепаратор представляет собой горизонтальную скважину, состоящую из одного точечного гидроциклона. Циклон с одним потоком представляет собой цилиндрическое устройство, которое вводит касательную в пластовую жидкость, направляющую трубу и секцию потока. Горизонтальные сепараторы обычно можно встретить на нефтеперерабатывающих заводах. Они устанавливаются на первом и последнем этапах разделения нефти. Основным преимуществом горизонтальных цилиндрических сепараторов является то, что они имеют высокую производительность. Данные сепараторы предназначены для разделения газожидкостных смесей с высоким содержанием жидкости или склонных к пенообразованию жидкостей. Недостатком является сложность и большой объем удаления твердых отходов из сепаратора. Всем известно, что смесь нефти и газа, поступающая в центральную точку сборки, содержит большое количество механических примесей. В таких случаях наиболее рационально использовать вертикальные сепараторы, которые образуют хороший поток. В таких случаях наиболее рационально использование высоко поточных вертикальных сепараторов. Также удобно регулировать уровень жидкости в вертикальных сепараторах. Такие сепараторы требуют меньше места для установки, но из-за их высоты затрудняют их установку и ремонт. На рисунке 1.3 представлен горизонтальный сепаратор (а), а также вертикальный сепаратор (б).  Рисунок 1.3 – Горизонтальный (а) и вертикальный (б) сепараторы Нефтегазовые сепараторы состоят из четырех секций: Основная часть сепаратора, где происходит процесс отделения нефти от свободного газа. Отделение свободных капель и частично растворенных газов от нефти в зависимости от нефти, которая делится на часть осадка. Секция хранения и добычи нефти в сепараторе. Капельная пробка - служит для улавливания мельчайших капель жидкости, транспортируемых потоком газа. Для первоначального извлечения свободного газа из нефти устанавливается специальное устройство – депульсатор, который служит для увеличения производительности перед входом в сепаратор. Качество разделения повышается при смешивании масла за счет повышения температуры и снижения давления. Наиболее эффективным является барботирование газа. На заключительном этапе разделения капля нефти в газе увеличивается в среднем на 0,05 кг / м3. В качестве объекта управления в данной работе будет рассматриваться горизонтальный трехфазный сепаратор V-3340, который используется в Павлодарском Нефтехимическом заводе. Уровень нефти и воды, а также давление газа внутри сепаратора контролируются несколькими отдельными системами управления показано на рисунке 1.4. Уровень жидкости (а также давление газа) в многофазном сепараторе необходимо контролировать, чтобы обеспечить безопасную работу и справиться с потенциальной проблемой перенапряжения. В общем случае управление уровнем можно разделить на две категории: первая категория — это те обычные системы управления уровнем, в которых уровень управляется сам по себе, например, сервоуправление уровнем в системах ядерных реакторов [6], [7]. Другая категория — это те системы управления, где точный уровень не имеет значения, пока уровень удерживается в некотором допустимом диапазоне, так что потенциальный вход пульсации может быть затушен, позволяя уровню подниматься и опускаться в допустимом диапазоне. С технической точки зрения контроль уровня V-3440 относится ко второй категории. Часто при текущей ежедневной работе могут наблюдаться некоторые большие колебания оттока газа, нефти и воды.  Рисунок 1.4 – Функциональная схема автоматизации сепаратора V-3340 Если сосредоточиться на контуре управления уровнем воды, то можно заметить, что для измерения уровня воды внутри сепаратора используется датчик индикатора уровня с меткой LIT-340018. Измеренный сигнал уровня передается на регулятор уровня с меткой LC-340018. Регулятор уровня выполняет алгоритм PI-типа и посылает управляющий сигнал на регулирующий клапан уровня с меткой LCV-340018. LCV-340018 регулирует отток воды, чтобы контролировать уровень воды внутри сепаратора. Можно заметить, что датчик индикатора расхода, названный FIT-340012, используется для измерения расхода воды в некоторых других целях. Это измерение не используется текущим регулятором уровня. Тем не менее, это измерение имеет важное значение для оценки расхода входного потока (воды) и тем самым проверки нового контроллера в процессе моделирования. |