Контрольная работа Нормирование точности. Расчет точностных посадок вариант22. Кафедра стандартизации, метрологии и управления качеством

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ИНСТИТУТ ПОВЫШЕНИЯ КВАЛИФИКАЦИИ И ПЕРЕПОДГОТОВКИ КАДРОВ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И УПРАВЛЕНИЮ КАЧЕСТВОМ КАФЕДРА СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И УПРАВЛЕНИЯ КАЧЕСТВОМ Специальность 1-54 01 75 Стандартизация, сертификация и управление качеством «РАСЧЕТ ТОЧНОСТНЫХ ПОСАДОК» контрольная работа по дисциплине «Нормирование точности» Исполнитель: _______________________ Папкович Е.В. (подпись) Руководитель:_______________________ Цитович Б.В. (подпись) Минск 2020 БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ИНСТИТУТ ПОВЫШЕНИЯ КВАЛИФИКАЦИИ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И УПРАВЛЕНИЮ КАЧЕСТВОМ ЗАДАНИЕ на контрольную работу по дисциплине «Нормирование точности» СЛУШАТЕЛЬ Папкович Екатерина Владимировна Тема работы «Расчет точностных параметров» Вариант задания 22 (учебно-методическое пособие, часть 2) Содержание пояснительной записки (перечень подлежащих разработке вопросов) Для гладких цилиндрических сопряжений описать выбранные посадки. Для сопряжения с зазором (или натягом) и для переходной посадки построить схемы расположения полей допусков, рассчитать предельные размеры, зазоры или натяги, табличные и вероятностные, допуск посадки; для переходных посадок – вероятность получения зазоров и натягов. Для шпоночного соединения выбрать размеры, обосновать вид сопряжения, построить схемы расположения полей допусков, рассчитать предельные размеры, зазоры и натяги. Для подшипникового узла выбрать и обосновать посадки подшипника качения в корпус и на вал (посадки по наружному и внутреннему диаметрам колец подшипника) в соответствии с заданными видами нагружения. Построить схемы расположения полей допусков сопрягаемых деталей; рассчитать предельные размеры сопрягаемых деталей; предельные и вероятностные зазоры (натяги), допуск посадки. Выполнить эскиз вала с указанием требований к точности формы и расположения поверхностей, шероховатости поверхностей. На одной из шеек вала выполнить шпоночный паз с указанием всех необходимых требований к точности размеров и расположения поверхностей паза. Срок сдачи законченной работы апрель 2020 г. Руководитель _____________ Б.В.Цитович Задание принял к исполнению ____________________________ Е.В. Папкович дата и подпись слушателя СОДЕРЖАНИЕ ВВЕДЕНИЕ 4 1. Расчет посадок гладких цилиндрических соЕДИНЕНИЙ 6 1.1Задание, вариант №22 6 1.2Расчет посадки с натягом Ø36 H7/s6 6 1.3 Расчет переходной посадки Ø125H8/k6 9 2.ВЫБОР, ОБОСНОВАНИЕ И Расчет шпоночных посадок 12 2.1 Задание, вариант №22 12 2.2 Выбор, обоснование и расчет посадок шпоночного соединения 12 3. Выбор, ОБОСНОВАНИЕ и расчет посадок подшипника качения 18 3.1 Задание, вариант №22 18 3.2 Расчет посадок подшипника качения 313 18 БИБЛИОГРАФИЯ 28 ВВЕДЕНИЕНормирование точности и технические измерения – наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности. Наука, техника и промышленность не могут существовать без них. Каждую секунду в мире производятся многие миллиарды измерительных операций, результаты которых используются для обеспечения надлежащего качества и технического уровня выпускаемой продукции, обеспечения безопасной и безаварийной работы транспорта, для медицинских и экологических диагнозов и других важных целей. Нормирование точности и технические измерения решаются следующие задачи: разработка общей теории измерений единиц физических величин и их систем, разработка методов и средств измерений, методов определения точности измерений, основ обеспечения единства и единообразия средств измерений, эталонов и образцов средств измерений, методов передачи размеров единиц от эталонов и образцовых средств измерений к рабочим средствам измерений. Изделие машиностроения не простая совокупность деталей. В собранном изделии детали находятся во взаимосвязи и взаимозависимости. Отклонения размеров, формы и расположения осей или поверхностей одной какой либо из деталей вызывают отклонения формы или отклонения в расположении других деталей сборочной единицы. Эти отклонения, суммируясь, оказывают определенное воздействие на характеристики качества изделия. По этой причине при выборе посадок, допусков размеров деталей, а также допусков формы и расположения следует учитывать: назначение детали в сборочной единице, роль отдельных ее поверхностей (цилиндрических, конических, торцовых), влияние отклонений размеров, формы и расположения осей или поверхностей детали на смежные с ней детали, влияние суммы отклонений параметров точности всех деталей на такие показатели качества изделия, как точность, плавность вращения, бесшумность, долговечность и т.д. поэтому в ряде случаев значения допусков могут быть получены только расчетным путем. Данная контрольная работа формирует следующие умения и навыки: анализировать технические чертежи; выбирать и проставлять технические требования, предъявляемые к деталям по точности формы, расположению поверхностей и шероховатости; выбирать и назначать квалитеты точности, основные отклонения, допуски для элементов деталей машин; назначать посадки и обозначать их на сборочных чертежах для типовых соединений (цилиндрических, шпоночных и др.); определять предельные размеры элементов деталей, зазоры, натяги в сопряжениях деталей. Цель выполнения контрольной работы: закрепить знания, полученные в ходе изучения дисциплины «Нормирование точности». Задачами контрольной работы является: выбор норм точности сопряжений и элементов деталей в соответствии с заданным эскизом сложного изделия, расчет посадок и определение допусков, предельных отклонений и других требований в соответствии с принятыми нормами точности и с заданными вариантами задач; расчет посадок и других норм точности в соответствии с заданными вариантами задач. 1. Расчет посадок гладких цилиндрических соЕДИНЕНИЙЗадание, вариант №22 Для гладких цилиндрических сопряжений Ø36H7/s6 и Ø125H8/k6 провести расчет одной посадки с зазором (натягом) и одной переходной посадки. Построить схемы расположения полей допусков; определить идеальные размеры сопрягаемых деталей; рассчитать зазоры (натяги) табличные и вероятные; допуск посадки. Для переходных посадок определить вероятность получения зазоров (натягов).

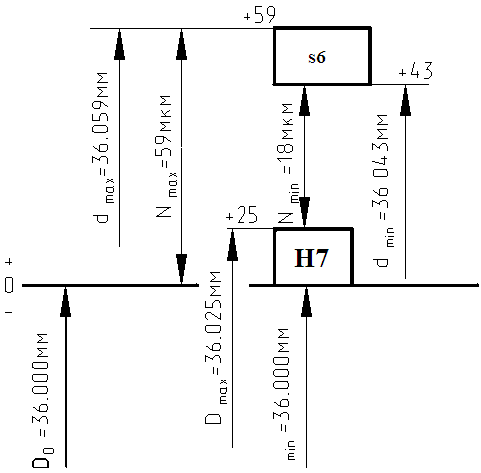

Расчет посадки с натягом Ø36 H7/s6 Рассмотрим посадку Ø36 H7/s6 - это среднепрессовая посадка в системе основного отверстия, обеспечивающая наименьшее значение относительно натяга (отношение натяга в сопряжении к номинальному диаметру сопряжения) до 0,5 мкм/мм. Такую посадку применяют в соединениях, передающих без дополнительных элементов крепления крутящий момент до ½ предельного значения для соединений зубчатого колеса с валом и кондукторной втулки с корпусом. Номинальный диаметр отверстия вала 36 мм. Поле допуска отверстия – Н7, основное отклонение H = 0, квалитет седьмой. Поле допуска вала – s6, основное отклонение (нижнее) s положительное, квалитет шестой. Предельные отклонения и размеры для отверстия Ø36H7: по ГОСТ 25346 определяем величину допуска IT7 = 25 мкм; по ГОСТ 25346 определяем значение основного отклонения EI = 0 мкм; верхнее отклонение ES = EI + IT = 0 + 0,025 = +0,025 мм = +25 мкм. Предельные размеры отверстия: Dmin = Dн + EI = 36,000 + 0 = 36,000 мм; Dmax = Dн + ES = 36,000 + 0,025 = 36,025 мм. Рассчитываем предельные размеры вала Ø36 s6: по ГОСТ 25346 определяем величину допуска IТ6 = 16 мкм; по ГОСТ 25346 определяем значение основного (нижнее) отклонение ei = +43 мкм; верхнее отклонение: es = ei + IT6 = 43 + 16 = 59 мкм. Предельные размеры вала: dmin = dн + ei = 36,000 + 0,043 = 36,043 мм; dmax = dн + es = 36,000 + 0,059 = 36,059 мм. Результаты расчетов представлены в виде таблицы 1.1. Таблица 1.1 – Предельные отклонения и размеры сопряжения

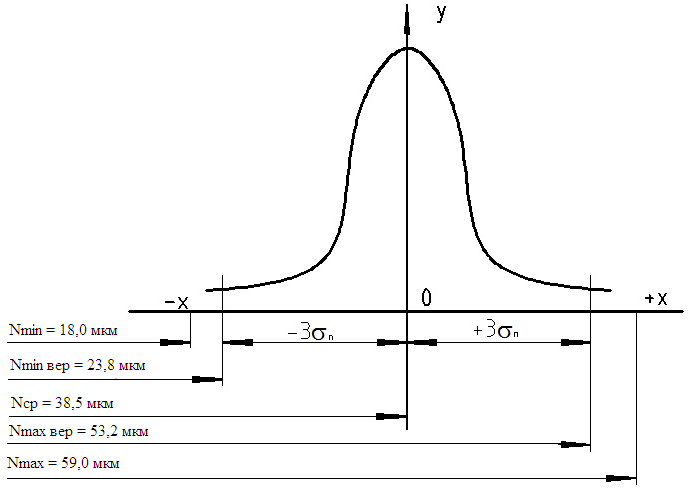

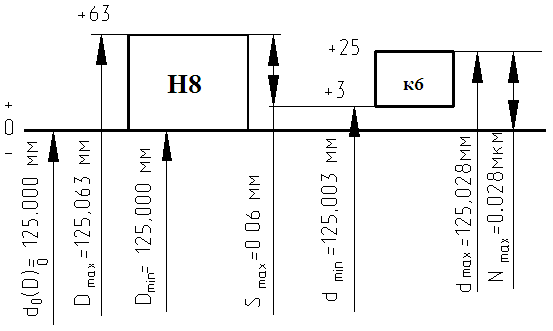

Строим схему расположения полей допусков сопрягаемых деталей (рисунок 1.1).  Рисунок 1.1 - Схема расположения полей допусков посадки Ø36 H7/s6 Dср = (Dmax + Dmin)/2 = (36,025 + 36,000)/2 = 36,0125 мм; dср = (dmax + dmin)/2 = (36,059 + 36,043)/2 = 36,051 мм. Nmax = dmax – D min = 36,059 – 36,000 = 0,059 мм = 59 мкм; Nmin = dmin – D max = 36,043 – 36,025 = 0,018 мм =18 мкм; Ncp = (Nmax + Nmin)/2 = (59 + 18)/2 = 38,5 мкм. Рассчитываем допуск посадки: TN = IT(D) + IT(d) = 0,025 + 0,016 = 0,041 мм = 41 мкм. Принимаем нормальные законы распределения случайных размеров и рассчитываем предельные значения вероятных натягов. Принимаем нормальный закон распределения случайных погрешностей и рассчитываем предельные значения вероятностных зазоров (натягов). В рассматриваемом сопряжении Dср < dср, поэтому в сопряжении большая вероятность возникновения натяга, поэтому рассчитываем математическое ожидание натягов. N =  где N—среднее квадратическое отклонение сопряжения. Nmax.вер. = Ncp + 3N = 38,5 + 34,9 = 53,2 мкм 0,053 мм; Nmin.вер. = Ncp – 3N = 38,5 – 34,9 = 23,8 мкм 0,024мм. Распределение вероятных натягов показано на рисунке 1.2.  Рисунок 1.2 - Распределение вероятных натягов в посадке Ø36 H7/s6 1.3 Расчет переходной посадки Ø125H8/k6Выбор посадки зубчатого колеса на вал определяются условиями работы передачи, точностью передачи, условиями сборки узла. Для колёс, перемещаемых вдоль оси вала, применяют посадки Н7/g6; H7/h6, для неподвижных колёс – H7/js7; H7/k6. При значительных скоростях и динамических нагрузках рекомендуются посадки H7/n6; Н7/р6; H7/s6. Для тихоходных колёс невысокой точности (9...10 степени точности) применяют посадки H8/h7; H8/h8. В данном примере выбираем переходную посадку Ø125H8/k6, которая позволит обеспечить точность центрирования сопрягаемых деталей, возможность самоустановки колеса под нагрузкой, легкость сборки и разборки соединения. Рассчитываем предельные отклонения и размеры для отверстия Ø125H8. По ГОСТ 25346 определяем значения допуска и основного (нижнего) отклонения: IT8 = 63 мкм; EI = 0 мкм. Верхнее отклонение будет равно: ES = EI + IT = 0 + 63 = 63 мкм. Предельные размеры отверстия: Dmin = Dн + EI = 125,000 + 0 = 125,000 мм; Dmax = Dн + ES = 125,000 + 0,063 = 125,063 мм. Рассчитываем предельные размеры вала Ø 125 k6: IТ6 = 25 мкм (ГОСТ 25346). По ГОСТ 25346 определяем значения допуска и основного (нижнего) отклонения: ei = +3 мкм; Верхнее отклонение будет равно: es = ei + IT6 = 3 + 25 = +28 мкм. Предельные размеры вала: dmin = dн + ei = 125,000 + 0,003 = 125,003 мм; dmax = dн + es = 125,000 + 0,028 = 125,028 мм. Результаты расчетов представлены в виде таблицы 1.2. Таблица 1.2 – Предельные отклонения и размеры сопряжения

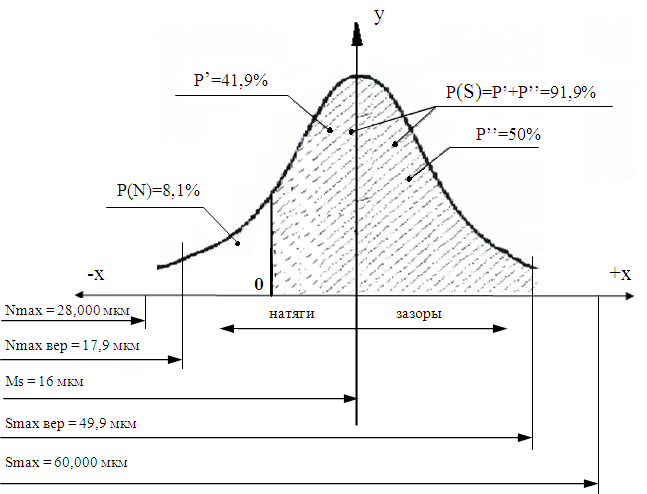

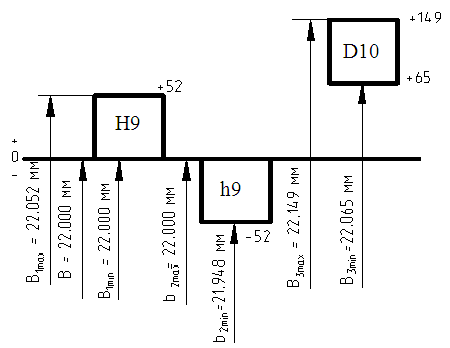

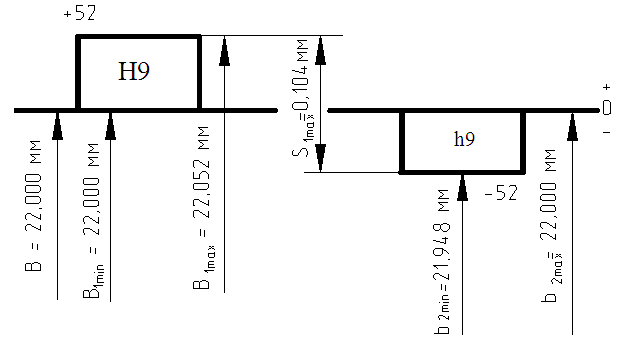

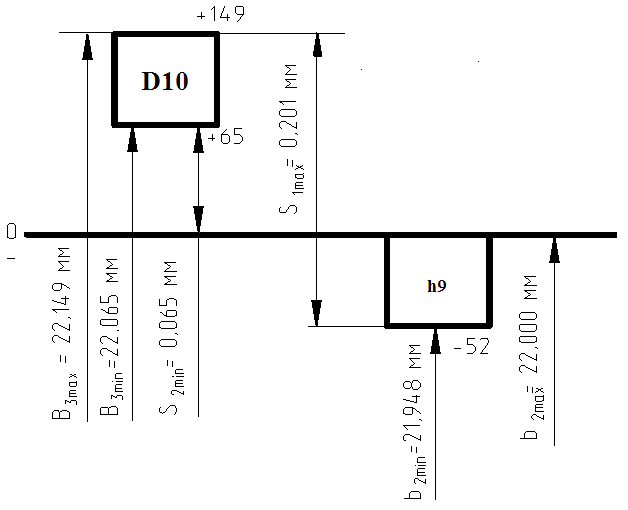

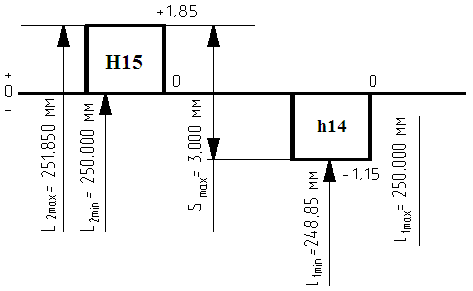

Строим схему расположения полей допусков сопрягаемых деталей и рассчитываем предельные значения табличных зазоров (натягов): Dср = (Dmax + Dmin)/2 = (125,063+ 125,000)/2 = 125,0315 мм; dср = (dmax + dmin)/2 = (125,028+ 125,003)/2 = 125,0155 мм; Smax = Dmax – dmin = 125,063 – 125,003= 0,06 мм = 60 мкм; Nmax = dmax – Dmin = 125,028 – 125,000=0,028мм = 28 мкм. Допуск посадки: TS, N = IT(D) + IT(d) = 63 + 25 = 88 мкм. Принимаем нормальный закон распределения случайных погрешностей и рассчитываем предельные значения вероятностных зазоров (натягов). В рассматриваемом сопряжении Dср > dср, поэтому более вероятно возникновение зазоров. Рассчитываем математическое ожидание и стандартное отклонение зазоров: Ms = Dcp – dcp = 125,0315 – 125,0155 = 0,016 мм =16 мкм;  11,3. 11,3.Рассчитаем предельные значения вероятных зазоров и натягов: Smax вер. = Ms + 3(S,N) = 16 + 3·11,3 = 49,9 мкм; Smin вер. = Ms – 3(S,N) = 16 – 3·11,3 = -17,9 мкм; Nmax вер. = 17,9 мкм = 0,018мм. Строим схему расположения полей допусков сопрягаемых деталей (рисунок 1.3).  Рисунок 1.3 - Схема расположения полей допусков посадки Ø125H8/k6 При применении переходных посадок в сопряжениях возможны зазоры или натяги. Поэтому рассчитываем вероятность их получения. Для определения площади, заключённой между кривой Гаусса, выбранными ординатами и осью абсцисс (на рис.1.4 заштрихована площадь, определяющая процент зазоров), удобно использовать табулированные значения функции в соответствии с приложением 3. [1] Считаем, что размеры отверстия и вала распределены по нормальному закону. В этом случае можно считать, что распределение натягов и зазоров также будет подчиняться нормальному закону, а вероятности их получения определяются с помощью функции Лапласа Ф(z):  , ,где z = M S /. Так как MS =16 мкм; (S,N) =11,3 мкм, то z =16/11,3=1,42; Ф(z =1,42) = =0,4192=41,9%. Таким образом, вероятность получения зазоров в сопряжении Ø125H8/k6 составляет P(S) = 50% + 41,9% = 91,9%; вероятность получения натягов P(N) = 100% - 91,9% = 8,1%.[1, 2] График распределения вероятностных натягов (зазоров) показан на рисунке 1.4.  Рисунок 1.4 - Распределение вероятностных натягов (зазоров) в посадке Ø125H8/k6 2.ВЫБОР, ОБОСНОВАНИЕ И Расчет шпоночных посадок2.1 Задание, вариант №22 Для шпоночного соединения (диаметр вала 80 мм, длина шпонки 250 мм, вид соединения - свободное) выбрать размеры, обосновать вид сопряжения, построить схемы расположения полей допусков, рассчитать предельные размеры сопрягаемых элементов, зазоры (натяги). Выполнить эскизы сечения. 2.2 Выбор, обоснование и расчет посадок шпоночного соединения Шпоночное соединение – один из видов соединений вала со втулкой, в котором использован дополнительный конструктивный элемент (шпонка), предназначенный для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединении вала с зубчатым колесом или со шкивом, неподвижных по отношению друг к другу. По ГОСТ 23360 выбираем призматическую шпонку для вала 80 мм, устанавливаем bh = 2214. Условное обозначение: Шпонка 2214×250 ГОСТ 23360. Вид соединения – свободное. Свободное соединение используют для обеспечения неответственных конструкций, а также для подвижных сопряжений со шпоночными соединениями, работающими как направляющие продольного перемещения. Поле допуска ширины паза при свободном шпоночном соединении на валу H9, во втулке D10. По размеру b рассчитываем: паз вала B1 = 22Н9 ES = +0,052 мм; EI = 0 мм; B1max = 22,000 + 0,052 = 22,052 мм; B1min = 22,000 + 0 = 22,000 мм; ширина шпонки b2 = 22h9 es = 0 мкм; ei = -0,052 мм = -52 мкм; b2max= 22,000 + 0 = 22,000 мм; b2min = 22,000 – 0,052 = 21,948 мм. паз втулки B3 = 22D10; ES = +0,149 мм; EI = +0,065 мм; B3max = 22,000 + 0,149 = 22,149 мм. B3min = 22,000 + 0,065 = 22,065 мм.  Рисунок 4.2 - Схема расположения полей допусков шпоночного соединения Рассчитываем табличные зазоры (натяги) по размеру b: соединение шпонки b2 = 22h9 с пазом вала B1 = 22D10 S1max = B1max – b2min = 22, 052 – 21,948 = 0,104= 104 мкм; S1min = b2maх – b2min = 22,000 – 22,000 = 0 мм = 0 мкм.  Рисунок 4.3 - Схема расположения полей допусков ширины шпонки и ширины паза вала соединение шпонки b2 = 22h9 с пазом втулки B3 = 22D10 S2max = B3max – b2min = 22,149 – 21,948 = 0,201мм = 201 мкм; S2min = B3min – b2max = 22,065 – 22,000 = 0,065 мм = 65 мкм.  Рисунок 4.4 - Схема расположения полей допусков ширины шпонки и ширины паза втулки Длины призматических шпонок l по ГОСТ 23360 «Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки» выбирают из ряда: 6, 8, 10, 12, 14, 16, 18 и далее до 500 мм с полем допуска h14. Для длины L шпоночного паза установлено поле допуска Н15. [3] По высоте шпонки h = 14 мм рассчитываем: глубина паза вала: t1 = 9+0,2 мм (ГОСТ 23360); t1max = 9,200 мм; t1min= 9,000 мм; высота шпонки 14 h11, т.к. при высоте h свыше 6 мм – h11; h =14,000-0,11 мм; hmax = 14,000 мм; hmin= 14,000 – 0,11 = 13,89 мм; глубина паза втулки: t2 = 5,4+0,2 мм (ГОСТ 23360); t2max = 5,600 мм; t2min = 5,400 мм. Тогда: Smax = t1max + t2max – hmin = 9,200 + 5,600 – 13,89 = 0,81мм; Smin = t1min + t2min – hmax = 9,000 + 5,400 – 14,000 = 0,4 мм. По длине шпонки l = 250 мм: длина шпонки 250h14 l1 =250,000-1,15 (ГОСТ 23360); l1max = 250,000 мм; l1min = 248,85 мм (ГОСТ 25346). длина паза вала 250Н15 L2 = 250,000+1,85 мм (ГОСТ 23360); L2max= 251,850 мм; L2min= 250,000 мм (ГОСТ 25346). Тогда: Smax = L2max – l1min = 251,850 – 248,85 = 3,000 мм; Smin = L2min – l1max = 250,000 – 250,000 = 0,000 мм.  Рисунок 4.5 - Схема расположения полей допусков по длине шпоночного паза Для обеспечения качества шпоночного соединения, которое зависит от точности расположения пазов вала и втулки, назначают допуски симметричности и параллельности плоскости симметрии паза относительно плоскости, проходящей через ось посадочной цилиндрической поверхности. Допуски указывают в соответствии с ГОСТ 2.308 «Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей». Расчет отклонения от параллельности и отклонения от симметричности шпоночного паза: Tпарал = 0,6*Tшп = 0,6*52 = 31,2 мкм. где Тшп – допуск ширины шпоночного паза b; Тпарал – допуск параллельности; Тсим – допуск симметричности в диаметральном выражении. Принимаем по ГОСТ 24643 Тпарал = 30 мкм. Полученные расчетные значения допусков расположения округляют до стандартных по ГОСТ 24643. Тсим = 4*Тшп = 4*52 = 208 мкм. Принимаем по ГОСТ 24643 Тсим = 200 мкм. Шероховатость поверхностей шпоночного паза выбирается в зависимости от полей допусков размеров шпоночного соединения. Рекомендуемые значения параметров шероховатости поверхностей шпоночных пазов (Ra 3,2 мкм или 6,3 мкм, не более). По ГОСТ 23360 устанавливаем значения шероховатости поверхностей Ra = 3,2 мкм и шероховатости дна шпоночного паза Ra = 6,3 мкм. Выполняем эскизы сечения шпоночного соединения (рисунок 4.6).  Рисунок 4.6 – Эскизы сечения шпоночного соединения 3. Выбор, ОБОСНОВАНИЕ и расчет посадок подшипника качения3.1 Задание, вариант №22 Для подшипникового узла (подшипник качения 313 ГОСТ 8338, режим работы - нормальный) выбрать и обосновать посадку по наружному (местное нагружение) и внутреннему (колебательное нагружение) диаметрам. Построить схемы расположения полей допусков сопрягаемых деталей, рассчитать предельные размеры сопрягаемых деталей; зазоры (натяги); выполнить эскизы сопрягаемых с подшипником деталей.

3.2 Расчет посадок подшипника качения 313Обозначение подшипника: 313. Подшипник шариковый радиальный, 0-й класс точности, 3 (средняя) серия диаметров, открытый подшипник. Подшипник 313 – однорядный, воспринимает нагрузку, действующую перпендикулярно оси вращения подшипника со сферическими телами качения, без уплотнений и защитных шайб. Нагружение внутреннего кольца – колебательное. При колебательном нагружении на неподвижное кольцо интегрально действуют две радиальные силы (одна постоянна по направлению, а другая, меньшая по значению, циркулирует). Равнодействующая нагрузка не совершает полного оборота, а колеблется между крайними точками дуги окружности. Нагружение наружного кольца – местное. Режим работы – нормальный. По ГОСТ 8338 устанавливаем: номинальный диаметр внутреннего кольца d = 65 мм. номинальный диаметр наружного кольца D = 140 мм. номинальная ширина подшипника B2 = 33 мм. номинальная высота монтажной фаски r = 3,5 мм. Схема подшипника изображена на рисунке 3.1  d - номинальный диаметр внутреннего кольца; D - номинальный диаметр наружный цилиндрической поверхности наружного кольца; B - номинальная ширина подшипника; r - номинальная высота монтажной фаски Рисунок 3.1 - Схема подшипника По ГОСТ 520 устанавливаем предельные отклонения посадочных диаметров для класса точности 0 и наружных диаметров: для внутреннего кольца: es = 0 мкм, ei = -15 мкм; для наружного кольца: ES = 0 мкм, EI = -18 мкм. Предельные размеры наружного и внутреннего колец: Dmmax = 140,000 + 0 = 140,000 мм; Dmmin = 140,000 – 0,018 = 139,982 мм; dmmax = 65,000 + 0 = 65,000 мм; dmmin = 65,000 – 0,015 = 64,985 мм. Результаты расчетов оформляем в виде таблицы 3.1. Таблица 3.1 - Предельные отклонения и размеры колец подшипника качения

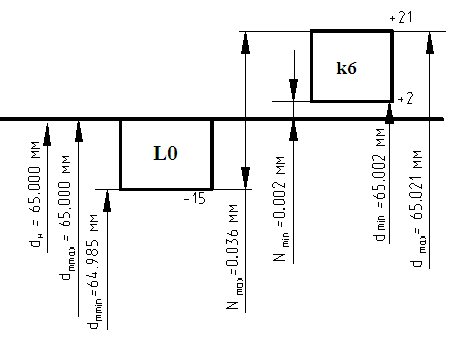

Выбор посадок требует определение видов нагружения. Чтобы колебательно нагруженное (как правило, вращающееся) кольцо подшипника было смонтировано с натягом, исключающим возможность проскальзывания этого кольца по сопрягаемой поверхности вала или отверстия в корпусе. Другое кольцо того же подшипника, если оно нагружено местно, может быть посажено с зазором. При таком сочетании посадок колец одного подшипника устраняется опасность заклинивания тел качения из-за чрезмерного уменьшения радиального зазора. Режим работы подшипникового узла - нормальный. Во избежание проскальзывания вала назначаем посадку с натягом. Наружное кольцо подшипника испытывает местное нагружение, поэтому применяем посадку с зазором. По ГОСТ 3325 рекомендуемое поле допуска цапфы вала, сопрягаемого с кольцом подшипника, k6 (посадка внутреннего кольца на вал 65 L0/k6) и рекомендуемое поле допуска отверстия корпуса H7 (посадка наружного кольца в корпус Ø140 H7/l0). [4] Предельные отклонения и размеры для вала Ø65 k6: по ГОСТ 25346 определяем величину допуска IT6 = 19 мкм; основное отклонение ei = +2 мкм (ГОСТ 25346); верхнее отклонение es = ei + IT = +21 мкм. Предельные размеры вала: dmin = dн + ei = 65,000 + 0,002 = 65,002 мм; dmax = dн + es = 65,000 + 0,021 = 65,021 мм. Предельные отклонения и размеры для отверстия Ø140 H7: IT7 = 40 мкм (ГОСТ 25346); основное отклонение EI = 0 мкм (ГОСТ 25346); верхнее отклонение ES = EI + IT = 0 + 40 = +40 мкм. Предельные размеры отверстия: Dmin = Dн + EI = 140,000 + 0 = 140,000 мм; Dmax = Dн + ES = 140,000 + 0,040 = 140,040 мм. Результаты расчетов представим в виде таблицы 3.2. Таблица 3.2 - Предельные размеры цапфы вала и отверстия корпуса

Предельные натяги по d: Nmax = dmax – dmmin = 65,021 – 64,985 = 0,036мм = 36 мкм; Nmin = dmin – dmmax = 65,002 – 65,000 = 0,002 мм = 2 мкм; Nср = (Nmax + Nmin)/2 = (36 + 2)/2 = 19 мкм. Допуск посадки: T N = Nmax - Nmin = 36 – 2 = 37 мкм. Строим схему расположения полей допусков посадки Ø65 L0/k6 (рисунок 3.2).  Рисунок 3.2 - Схема расположения полей допусков посадки Ø65 L0/k6 Предельные зазоры по D: Smax = Dmax – Dmmin = 140,040 – 139,982 = 0,058 мм = 58 мкм; Smin = Dmin – Dmmax = 140,000 - 140,000 = 0,000 мм= 0 мкм; Sср = (Smax + Smin)/2 = (58 + 0)/2 = 29 мкм. Допуск посадки: TS = Smax - Smin = 58 - 0 = 58 мкм. Производим проверку наличия в подшипнике качения радиального зазора, который уменьшается по причине натяга при посадке подшипника на вал. В расчетах принимаем среднее значение натяга и среднее значение зазора в подшипнике как наиболее вероятные. Nср = 19 мкм. Nэфф = 0,85·19 = 16,15 мкм = 0,0162 мм; d0 = dm + (Dm – dm)/4 = 65,000 + (140,000 – 65,000)/4 = 83,75 мм; Δd1 = Nэфф·dm /d0 = 0,0162·65,0/83,75 = 0,01257 мм = 12,6 мкм. Строим схему расположения полей допусков посадки Ø140H7/l0 (рисунок 3.3).  Рисунок 3.3 - Схема расположения полей допусков посадки Ø140 H7/l0 По ГОСТ 24810 определяем предельные значения теоретических зазоров в подшипнике 313 до сборки: Gr min = 8 мкм; Gr mах = 28 мкм. Средний зазор в подшипнике 313 определяется как полусумма предельных теоретических зазоров: Gr cp = (Gr min + Gr mах)/2 = (8 + 28)/2 = 18 мкм. тогда, Gпос = Gr cp – Δd1 = 18 – 12,6 = 5,4 мкм. Расчёт показывает, что при назначении посадки Ø65L0/k6 по внутреннему диаметру зазор в подшипнике качения после посадки будет положительным. На чертежах общего вида выбранные посадки подшипника качения обозначаются: на вал – Ø65L0/k6, где L0 – поле допуска внутреннего кольца подшипника нормального класса точности; k6 – поле допуска вала. в корпус – Ø140Н7/l0, где Н7 – поле допуска отверстия корпуса; l0 – поле допуска наружного кольца подшипника нормального класса точности. Диаметры заплечиков вала и корпуса (ГОСТ 20226): da min = 76,0 мм; da max = 78,0 мм; Da max = 128 мм; Da min = 125 мм. Шероховатость посадочных поверхностей, сопрягаемых с кольцами подшипника деталей, зависит от диаметра и класса точности подшипника. По ГОСТ 3325 (таблица 3) выбираем требования к шероховатости: посадочной поверхности вала под кольцо подшипника Rа 1,25; посадочной поверхности корпуса под кольцо подшипника Rа 2,50; торцовой поверхности заплечика вала Rа 2,50. Из таблицы 4 ГОСТ 3325 выбираем значения: допуска круглости посадочной поверхности вала под кольцо подшипника 5 мкм; допуска профиля продольного сечения посадочной поверхности вала под кольцо подшипника 5 мкм; допуска круглости посадочной поверхности корпуса под кольцо подшипника 10 мкм (по ГОСТ 24643 ужесточаем рассчитанный допуск и принимаем 8 мкм); допуска профиля продольного сечения посадочной поверхности корпуса под кольцо подшипника 10 мкм (по ГОСТ 24643 ужесточаем рассчитанный допуск и принимаем 8 мкм). Из таблицы 5 ГОСТ 3325 выбираем значения: допуска торцового биения заплечика вала 30 мкм; допуска торцового биения заплечика корпуса 63 мкм (по ГОСТ 24643 ужесточаем рассчитанный допуск и принимаем 60 мкм). Подшипник 313 имеет ширину B2 = 33 мм (ГОСТ 3325). Примем нормальный ряд зазоров. Тогда допуск соосности поверхностей вала составит: Тсоосн = 4·В2/10 = 4·33/10 = 13,2 мкм, ужесточаем по ГОСТ 24643 и принимаем Тсоосн = 10 мкм. Соответственно для поверхностей корпуса Тсоосн = 8·B2/10 =8·33/10 = 26,4 мкм, ужесточаем по ГОСТ 24643 и принимаем Тсоосн = 20 мкм. Выполняем эскизы сопрягаемых с подшипником качения деталей (рисунок 3.4 и рисунок 3.5).  Рисунок 3.4 – Эскиз вала, сопрягаемого с подшипником качения Значения высотных параметров шероховатости шеек вала плохо согласуются с допусками формы. Лучше было бы назначить (0,32 – 0,5) мкм. Для рисунка 3.5 – аналогично.  Рисунок 3.5 – Эскиз отверстия корпуса, сопрягаемого с подшипником качения ЗАКЛЮЧЕНИЕ В процессе выполнения данной контрольной работы освоены навыки расчета допусков и посадок для гладких цилиндрических соединений, определили и обосновали тип посадки, эскизно изобразили схемы расположения полей допусков, а также рассчитали предельные размеры, зазоры (натяги), табличные и вероятностные, допуск посадки; для переходных посадок – вероятность получения зазоров и натягов в соединении. Изучили соединения с подшипниками качения, для подшипникового узла выбрали и обосновали посадку подшипника по наружному и внутреннему диаметрам. Построили схемы расположения полей допусков сопрягаемых деталей; рассчитали предельные размеры сопрягаемых деталей; предельные и вероятностные зазоры (натяги), допуск посадки. Выполнили эскиз вала с указанием требований к точности формы и расположения поверхностей, шероховатости поверхностей, сопрягаемых с подшипником качения. Для шпоночного узла выбрали размеры, обосновали выбор вида сопряжения, построили схемы расположения полей допусков, рассчитали предельные размеры сопрягаемых элементов, зазоры (натяги). Назначили требования к точности расположения шпоночного паза, выполнили эскизы сечения. БИБЛИОГРАФИЯЦитович Б.В. и др. Нормирование точности и технические измерения. Методические указания к выполнению курсовой работы (контрольной работы). Часть 1. Б.В.Цитович, П.С.Серенков, К.И.Дадьков, Л.В.Купреева, А.В.Кусяк, Г.В.Боровец; Под общ. ред. Б.В.Цитовича и П.С.Серенкова. – Мн.: БНТУ, 2006. – 182 с. Цитович Б.В. Нормирование точности и технические измерения. Курсовое проектирование: учебно-методическое пособие для студентов инженерно-технических специальностей. В 2 ч. Ч. 2 / Б.В. Цитович [и др.]; под ред. Б.В. Цитовича и П.С. Серенкова. – Мн.: БНТУ, 2006. – 66 с. В.Л. Соломахо, Б.В. Цитович, С.С. Соколовский Нормирование точности и технические измерения. Пособие НТиТИ, БНТУ, 2011. –310 с. ГОСТ 2.308-2011 Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей ГОСТ 20226-82 Подшипники качения. Заплечики для установки подшипников качения. Размеры ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Допуски и посадки ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения ГОСТ 24810-2013 Подшипники качения. Внутренние зазоры ГОСТ 25346-2013 (ISO 286-1:2010) Основные нормы взаимозаменяемости. Характеристика изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки ГОСТ 25347-2013 (ISO 286-2:2010) Основные нормы взаимозаменяемости. Характеристика изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов ГОСТ 3325-85 Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки ГОСТ 520-2011- Подшипники качения. Общие технические условия ГОСТ 8338-75 Подшипники шариковые радиальные однорядные. Основные размеры | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||