Отв. Кавитация это главный источник проблем с насосами

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

|

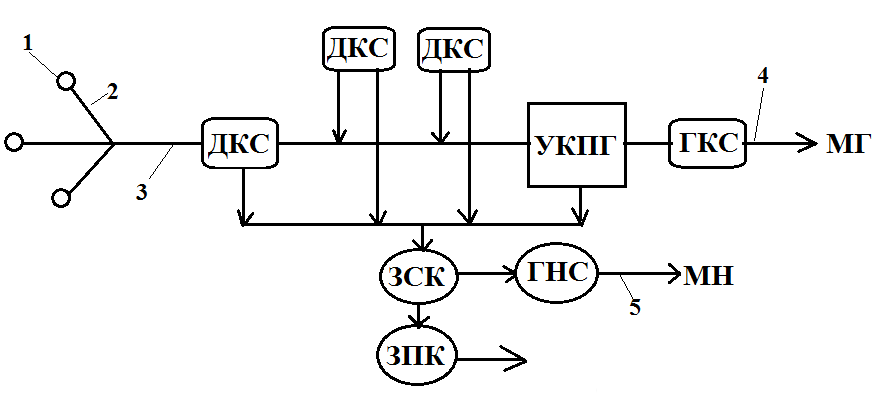

Организационно-технические мероприятия при проведении АВР (аварийно-восстановительных работ) на газопроводах и нефтепроводах. Сооружение земляного амбара и сбор в него нефти МН. Подготовка ремонтной площадки, размещение на ней технических средств МН и МГ. Отключение средств ЭХЗ МН МГ. Вскрытие аварийного участка трубопровода и сооружение ремонтного котлована МН и МГ. Освобождение аварийного участка от нефти МН. Вырезка дефектных участков трубопровода или установка муфт МН и МГ. Герметизация или перекрытие внутренней полости трубопровода МН и МГ. Монтаж и варка новой катушки МН и МГ. Заварка отверстий для отвода нефти МН. Контроль качества сварных швов ультразвуковым и рентгенографическим методом МН и МГ. Пуск трубопровода в эксплуатацию или вывод на эксплуатационный режим МН и МГ. Изоляция отремонтированного участка МН и МГ. Включение средств электрозащиты МН и МГ. Засыпка трубопровода и обвалование МН и МГ. Какие дефекты относятся к дефектам стенки трубопровода, каково их отрицательное влияние на его эксплуатацию, какими снарядами они определяются? Дефекты стенки трубы – это дефекты, не приводящие к изменению проходного сечения трубы. Они делятся на следующие группы: потеря металла (коррозия, эрозия, вмятина в прокате, забоина, задир, рванина) – изменение номинальной толщины стенки трубы, характеризующееся локальным утонением в результате механического или коррозионного повреждения или обусловленное технологией изготовления; риска (царапина) – потеря металла стенки трубы, происшедшая в результате взаимодействия стенки трубы с перемещающимся по ней твердым телом; расслоение - несплошность металла стенки трубы – обычно является раскатанным скоплением неметаллических включений; изменение толщины стенки – плавное утонение стенки трубы, образовавшееся в процессе изготовления трубы или листового проката; трещина – разрыв основного металла стенки трубы, характеризующейся малым поперечным размером; дефект св. шва (непровар, пора, шлаковое включение, подрез, трещина сварного шва) – дефект в самом св. шве или ОШЗ, возникший вследствие нарушения технологии сварки. Большая часть трубопроводов диагностируется дефектоскопами УльтрасканWM. Оценка опасности дефектов трубопроводов (алгоритм расчета) Оценку опасности дефектов трубопроводов определяют с помощью внутритрубной диагностики. По результатам внутритрубной диагностики обнаруживают поверхностные дефекты. Для начала рассчитывают кольцевое напряжениепо формуле:  Где  - предел текучести, Мпа, - предел текучести, Мпа,А=L*d –проекция площади дефекта на продольное сечение трубы  ;L- длина дефекта, м; ;L- длина дефекта, м;d – глубина дефекта, м.  =L* =L* - проекция площади бездефектной трубы на продольное сечение трубы, м2; - проекция площади бездефектной трубы на продольное сечение трубы, м2;δ – толщина стенки, м. М - параметр Фолиаса, который рассчитывается следующим образом:  – наружный диаметр, м. – наружный диаметр, м.Также рассчитывают коэффициент снижения прочности:  Где с = Где с =  ,t – остаточная толщина стенки, t = ,t – остаточная толщина стенки, t =   меняется в пределах от 0 до 1. меняется в пределах от 0 до 1.  =0 если с=0 и δ=0; =0 если с=0 и δ=0; =1 с=1 и δ =первоначальной толщине стенки. =1 с=1 и δ =первоначальной толщине стенки.Если коэффициент снижения прочности меньше 0,8 дефект опасный, а если коэффициент снижения прочности больше0,8 то дефектнеопасный. Далее строят график зависимости коэффициента снижения прочности от длины и глубины дефекта. График показывает: чем больше длина и глубина дефекта, тем выше вероятность его попадания в зону опасных дефектов. Какие дефекты относятся к дефектам геометрии трубопровода, каково их отрицательное влияние на его эксплуатацию, какими снарядами они определяются? К таким дефектам относят: гофры, овальности, вмятины. Отрицательное влияние на эксплуатацию: снижают производительность, снижается прочность трубы, опасность для прохождения дефектоскопов. Проводится очистка нефтепроводов с помощью снарядов-профелимеров (тип «коллипер»), для выявления дефектов геометрии трубы. Какие дефекты относятся к дефектамсварных швов (поперечных, продольных и спиральных) трубопровода, каково их отрицательное влияние на его эксплуатацию, какими снарядами они определяются? Основными дефектамипоперечных, продольных и спиральных сварных швов являются: Непровары Поры Смещение кромок шва Отрицательным влиянием на трубопровод можно назвать тот факт, что дефекты сварных швов (соединений) приводят к ослаблению сечения основного металла и могут явиться причиной разрушения сварного соединения. Они уменьшают сечение шва и могут явиться очагами образования трещин, ослабляют сечение шва, уменьшают его прочность и являются зонами концентрации напряжений. Без специальных средств диагностики сложно судить: насколько уменьшится надежность, рабочие характеристики, как изменятся сроки и условия эксплуатации, или дефект является критичным и объект не может быть допущен к использованию. Дефекты поперечных сварных швов определяют магнитными снарядами типа «МагнисканMFL», а дефекты продольных сварных швов выявляют с помощью ультразвуковых снарядов типа «УльтрасканCD». Дефекты же спиральных сварных швов доверили определять специальным CDS-вставкам. Проверка надземныхтрубопроводов на прочность, недопустимость пластических деформаций и продольную устойчивость 1) Проверканапрочность   - продольные осевые напряжения и расчетное сопротивление металла труб (МПА) - продольные осевые напряжения и расчетное сопротивление металла труб (МПА) – коэффициент, учитывающий двухосное напряжение состояния металла труб при осевых продольных напряжениях. – коэффициент, учитывающий двухосное напряжение состояния металла труб при осевых продольных напряжениях.2) Проверка на недопустимость пластических деформаций в продольном направлениипроверку производят по условию:  где  - радиус упругого изгиба RH2 – предел текучести В кольцевом направлении:  Если условия не выполняются то: Приэксплуатациирекомендуетсявыполнить: Снижениерабочегодавления Охлаждениегазана КС Реконструкцияучасткатрубопровода Припроектированиирекомендуетсявыполнить: Увеличение толщины стенки (при невыполнении проверки (1) на прочность) Взять другую марку стали с большим пределом прочности (при невыполнении проверки (1)на прочность) Повысить температуру окружающей среды при сварочных монтажных работах(при невыполнении проверки (1) на прочность) Повысить температуру tф (при невыполнениипроверки (2) на недопустимость пластических деформаций) Увеличить радиус упругого изгиба (при невыполнениипроверки (2) на недопустимость пластических деформаций). Основные этапы внутритрубной диагностики (ВТД) 1этап:Проводится отчистка внутренней полости трубопровода от различных отложений с помощью очистных снарядов или поршней. 2 этап:Выявляются дефекты геометрии трубы с помощью снарядов профилимеров – типа «калибр». 3 этап:Выявляются дефекты стен трубы с помощью ультразвуковых дефектоскопов типа «ультрасканWM» (точность определения 1-3мм). 4 этап:Выявляются дефекты поперечно сварных швов с помощью магнитных снарядов типа «магнисканMFL». Недостаток такой диагностики является в намагничивании стали трубопровода, а намагниченная сталь плохо сваривается. 5 этап:Выявляется дефект продольно сварных швов и продольные дефекты с помощью ультразвуковых снарядов типа «ультрасканCD». 6 этап:Выявляются дефекты спирально сварных швов с помощью специального носителя CDS в ультрасканахCD. Проверкаподземныхтрубопроводов на прочность, недопустимость пластических деформаций и продольную устойчивость 1. На прочность  Где  - продольные осевые напряжения - продольные осевые напряжения  ; ; - расчетное сопротивление металла труб, [МПа]; - расчетное сопротивление металла труб, [МПа]; -коэффициент, учитывающий двухосное напряженное состояние металла труб. -коэффициент, учитывающий двухосное напряженное состояние металла труб.2. На недопустимость пластических деформаций А) в продольном направлении  Где  = =  - максимальное суммарное продольное напряжение в трубопроводе от нормативных нагрузок и воздействий; - максимальное суммарное продольное напряжение в трубопроводе от нормативных нагрузок и воздействий; – коэффициент, учитывающий двуосное напряженное состояние металла труб; – коэффициент, учитывающий двуосное напряженное состояние металла труб;  – минимальный радиус упругого изгиба; – минимальный радиус упругого изгиба; - наружный диаметр трубопровода, м. - наружный диаметр трубопровода, м. Б) в кольцевом направлении  Где  – кольцевые напряжения в стенках трубопровода от нормативного внутреннего давления, МПа. – кольцевые напряжения в стенках трубопровода от нормативного внутреннего давления, МПа. 3. На продольную устойчивость  где, Абсорбционная и адсорбционная осушка газа (определение). Преимущества адсорбции. Абсорбционная осушка газа – в основе способа лежит применение специальных реагентов, поглощающих влагу из газа при непосредственном контакте внутри аппарата. Адсорбционная осушка газа – это технологический процесс заключается в избирательном поглощении порами поверхности твердого адсорбента молекул воды из газа, с последующим извлечением их из пор посредством применения внешних воздействий. Метод адсорбции имеет ряд неоспоримых преимуществ. В частности, он позволяет добиться гораздо более низкой «точки росы»: -90 градусов по шкале Цельсия. Преимущества адсорбционной осушки воздуха состоят в том, что адсорбент служит продолжительное время, а его способность поглощать водяные пары можно периодически восстанавливать регенерацией нагретым отходящим азотом. Адсорбционная осушка воздуха почти полностью предотвращает попадание в воздухоразделительный аппарат едкого натра и продуктов разложения масла из воздушного компрессора. Три способа обработки газа, применяемые для осушки его и очистки от вредных примесей 1. Низкотемпературная сепарация (НТС) – температура снижается за счет снижения давления, дросселирование, охлаждение газа. НТС применяется в сочетании с абсорбционными процессами при наличии значительного наличия конденсата в углеводородном сырье. 2. Абсорбция – избирательное поглощение газов или паров жидкими поглотителями-абсорбентами. В этом процессе происходит переход вещества или группы веществ из газовой или паровой фазы в жидкую. 3. Адсорбция – очистка газа твердыми адсорбентами. заключается в избирательном поглощении порами поверхности твердого адсорбента молекул воды из газа, с последующим извлечением их из пор посредством применения внешних воздействий. Также перечисленные способы могут применяться комбинированно. Схема сбора и транспорта нефти и газа (описание)  Рис. 1.1. Схема сбора и транспорта нефти: 1 – скважины, 2 – выкидные линии, 3 – сборный коллектор, 4 – газосборный коллектор, 5 – нефтесборный коллектор, 6 – водопровод Продукция скважин по выкидным линиям поступает в автоматические групповые замерные установки (АЗГУ), где производится поочередное измерение количества добываемых из каждой скважины нефти, газа и воды. Затем по сборному коллектору 3 совместно продукция скважин направляется в дожимную насосную станцию (ДНС). На ДНС производится первая ступень сепарации до 0,3 МПа, т.е. частичное отделение газа от нефти. Отсепарированный газ под собственным давлением направляется на газоперерабатывающий завод (ГПЗ), а газонасыщенная нефть и вода по сборному коллектору 5 насосами перекачиваются на центральный пункт сбора (ЦПС). Здесь в установках комплексной подготовки нефти (УКПН) происходит окончательная стабилизация нефти и ее обезвоживание и обессоливание. По трубопроводу (6) отделяемая вода идет на установку подготовки воды (УПВ) где она очищается, и подготовленная вода поступает снова в скважину (1). Подготовленная нефть поступает с УКПС в резервуарный парк и на МН  Рис. 1.2. Схема сбора и транспорта газа: 1 – скважины, 2 – выкидные линии, 3 – сборный коллектор, 4 – МГ, 5 – КП Газ, добывающийся из скважины по выкидным линиям и газосборному коллектору, поступает на установку комплексной подготовки газа (УКПГ), где газ осушается, очищается и по газопроводу поступает на ГКС (головную компрессорную станцию) и в магистральный газопровод (МГ). С увеличением времени эксплуатации скважин давление в них падает и возникает необходимость встроительстве дожимных компрессорных станций (ДКС), где происходит повышение давления газа дополнительно производится отделение жидкости от газа. Конденсат, полученный на ДКС и УКПГ по трубопроводу поставляется на завод стабилизации конденсата (ЗСК), часть конденсата транспортируется на головную насосную станцию (ГНС) часть стабилизированного конденсата перекачивается на завод подготовки конденсата (ЗПК), где конденсат перерабатывается в нефтепродукты Какие параметры можно изменить при проектированииподземного участка нефтепровода, если проверка на недопустимость пластических деформаций в соответствии со СНиП 2.05.06-85 не выполняется ? Ответ обосновать теоретически. Для предотвращения недопустимых пластических деформаций подземных трубопроводов проверку необходимо производить по условиям А) в продольном направлении  Где  = =  - максимальное суммарное продольное напряжение в трубопроводе от нормативных нагрузок и воздействий; - максимальное суммарное продольное напряжение в трубопроводе от нормативных нагрузок и воздействий;α- коэффициент линейного расширения металла трубы, град-1; Е- переменный параметр упругости (модуль Юнга), МПа; t - расчетный температурный перепад, принимаемый положительным при нагревании, °С; - переменный коэффициент поперечной деформации стали (коэффициент Пуассона); σ - интенсивность напряжений  – коэффициент, учитывающий двуосное напряженное состояние металла труб; – коэффициент, учитывающий двуосное напряженное состояние металла труб;  – минимальный радиус упругого изгиба; – минимальный радиус упругого изгиба; - наружный диаметр трубопровода, м. - наружный диаметр трубопровода, м. Б) в кольцевом направлении  Где  – кольцевые напряжения в стенках трубопровода от нормативного внутреннего давления, МПа. – кольцевые напряжения в стенках трубопровода от нормативного внутреннего давления, МПа. Если условия не выполняются, то проектировщик должен: - увеличить толщину стенки - Повысить температуры окружающей среды (tф) при сварке - увеличить радиус упругого изгиба ρ - выбрать другую марку стали с другим пределом текучести |