Отв. Кавитация это главный источник проблем с насосами

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

|

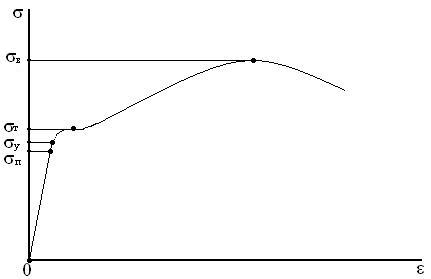

Качественные и количественные показатели надежности трубопровода. Качественные показатели: Наработка – кол-во часов, работы, выполненных оборудованием с перерывами или без Безотказность – св-во оборудования выполнять заданные ф-ии в определенный промежуток времени Отказ – событие, заключающееся в нарушении работоспособности оборудования Долговечность – с-во оборуд. сохранить работоспособность в заданных режимах и условиях эксп-ии до наступления предельного состояния Предельное состояние – состояние, при котором технически невозможно или не целесообразно его дальнейшая эксп-ия из-за не соотв-ия требованиям безопасности Ремонтопригодность – способность оборуд к предупреждению, обнаружению и устранению отказов в процессе работы оборуд Ресурс – наработка оборуд от определенного момента времени до наступления предельного состояния Срок службы – календарная продолжительность эксп-ииоборуд от определенного момента времени до наступления предельного состояния Количественные показатели: 1.Интенсивность отказов (параметр потока отказов), [1/ч] 2.среднее время восстановления [ч] 3.среднее время простоя [ч] 4.Коэффициент готовности (0…1) (для магистральных трубопроводов Kг≥0.96) Расчет количественных показателей надежности трубопровода. 1.Интенсивность отказов (параметр потока отказов) ,[1/ч]  где, ν – кол-во отказов за исслед период времени t*, ч где, ν – кол-во отказов за исслед период времени t*, ч2.среднее время восстановления [ч]  3.среднее время простоя [ч]  4.Коэффициент готовности (0…1) (для магистральных трубопроводов Kг≥0.96)  Типы сталей и труб, применяемые при сооружении газонефтепроводов Из спокойных и полуспокойных углеродистых сталей (для труб d≤530 мм) Из спокойных и полуспокойных низколегированных сталей (для труб d≤1020 мм) Низколегированных сталей в термически или термомеханически упрочненном состоянии (для труб d≤1420 мм) Каждую трубу на заводе подвергают гидравлическим испытаниям на прочность, осмотру, обмеру и маркировке (t=20 c, p=95%σт) Химический состав трубных сталей, влияние каждого элемента на их механические и технологические характеристики Углерод сильно влияет на свойства и структуру стали. С увеличением содержания углерода ухудшается свариваемость стали (С≤0,2%) Марганец повышает прочность стали, но при содержании его больше 1% наблюдается снижение пластичности и вязкости стали (Mn≤0,8%) Кремний увеличивает прочность стали, но при содержании более 1% снижается вязкость стали, повышается антикоррозионность и ухудшается свариваемость (Si≤0,1%) Хром до 1% и Никель до 2% повышают прочность, пластичность и вязкость Медь повышает прочность, пластичность, вязкость и антикоррозионную стойкость стали (до 1%) Основные факторы, снижающие несущую способность трубопроводов Несущая способность – способность выдерживать эксплуатационные нагрузки без разрушения и проявления пластических деформаций. Снижение несущей способности нефтепровода происходит из-за наличия дефектов в стенке труб и старения металла. В процессе эксплуатации на нефтепровод действует целый ряд силовых факторов. К их числу относятся внутреннее давление, напряжения от воздействий температур перекачиваемой нефти и окружающего трубу грунта, давление слоя грунта над трубой, различные статические и подвижные нагрузки, деформация земной поверхности на подрабатываемых территориях, сейсмические воздействия. Эти факторы формируют в трубах кольцевые и продольные напряжения, способствуют перемещениям трубопровода в продольном и поперечном направлениях. Основные механические характеристики сталей для трубопроводов Предел прочности – это напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца Предел текучести – это наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки Относительное удлинение (пластичность) – это отношение приращения длины образца после разрыва к его первоначальной длине. σп - предел пропорциональности. Зависит от условно принятой степени приближения, с которой начальный участок диаграммы можно рассматривать как прямую. Упругие свойства материала сохраняются до напряжения, называемого пределом упругости σу, т. е это наибольшее напряжение, до которого материал не получает остаточных деформаций. Ударная вязкость, по которой оценивают склонность стали к хрупкому разрушению  Преимущества полимерных (полиэтиленовых и стеклопластиковых) труб по сравнению со стальными Преимущества полимерных труб: долговечность; малый вес при достаточно высокой прочности; высокая коррозийная устойчивость; низкая теплопроводность; гладкость поверхности и отсутствие зарастания стенок; высокая пропускная способность; удобство и простота монтажа / демонтажа; эстетические качества. Основные недостатки:недостаточно высокие технологические характеристики и невысокая устойчивость к ультрафиолетовому воздействию. Преимущества полиэтиленовых труб: Для монтажа не требуется сложное подъемное оборудование Не подвержены коррозии Обладают меньшей шероховатостью (в 4…6 раз менее) Основной недостаток: малая прочность Преимущества стеклопластиковых труб: Вес труб в 4 раза меньше Высокая коррозионная стойкость Отсутствие отложения солей и снижение отложений парафинов (в связи с низкой шероховатостью) Достаточно высокая прочность Высокая стойкость к динамическим нагрузкам (например, гидроударам) Высокая огнестойкость Низкая теплопроводность Уменьшение коэф-та гидравлического сопротивления в 3…4 раза Длительный срок службы (до 50-ти лет) Основной недостаток: стоимость в 1,5-2 раза выше Что такое стеклопластик, его определение и компоненты , его составляющие.Стеклопла́стик — вид композиционных материалов — пластические материалы, состоящие из стекловолокнистого наполнителя (стеклянное волокно, волокно из кварца и др.) и связующего вещества (термореактивные и термопластичные полимеры).Волокнисты наполнитель является основным несущим элементом композиции и выполняет роль упрочняющего армирующего компонента. Связующее обеспечивает более равномерное распределение нагрузки между волокнами наполнителя и придает композиции жесткость. Недостатки стальных трубопроводов по сравнению с полимерными, за счет каких мероприятий можно увеличить их срок службы. Недостатки стальных труб: коррозия, небольшой срок эксплуатации – максимум 10–15 лет. Продукты коррозии ухудшают качество воды и засоряют внутреннюю полость труб, уменьшая их пропускную способность и ухудшая работу арматуры и устройств системы автоматического регулирования. большой вес, трудоемкий монтаж, требующий высокой квалификации монтажников; высокая теплопроводность. При транспортировке холодной воды трубы отпотевают, коррозируют снаружи, а прилегающая к ним стена увлажняется и разрушается; монтаж сетей осуществляется на резьбе или с помощью сварки. Сварной стык – самый уязвимый для коррозии участок; электропроводность, неустойчивость к агрессивной химической среде, высокий процент разрушений при замерзании жидкости; ограниченная длина поставляемых отрезков (на 1 км трубопровода диаметром 110 мм приходится от 84 стыков), ограниченная гибкость, требуется большое количество фасонных и соединительных деталей. мероприятияна увеличение срокаслужбы: Стальные трубы из черного металла непременно нужно окрасить до укладки, а в процессе эксплуатации периодически повторять нанесение защитного слоя краски. Режимы течения нефти и газа в трубопроводах, какие параметры необходимо знать для определения режима течения. Формулу для определения λ выбирают в зависимости от значений фактического числа РейнольдсаRе и переходных чисел ReI и ReII    где RеI - переходное значение Rе из зоны гидравлически гладких труб (зоны Блазиуса) в зону смешанного трения; ReII- переходное значение Rе из зоны смешанного трения в квадратичную зону; kЕ - эквивалентная шероховатость труб, kЕ = (0,1-0,2) мм. Коэффициент гидравлического сопротивления определяется по одной из следующих формул: - при ламинарном режиме (Rе < 2000) - по формуле Стокса  - при переходном режиме в зоне гидравлически гладких труб (2000  -зоне смешанного трения (RеI  - в квадратичной зоне (Rе>Rеп) - по формуле Шифринсона  Режим течения газапо трубопроводу определяется из соотношения  где qпер - условная (пересчитанная) величина, сравниваемая с суточной пропускной способностью газопровода. Если qсут При переходном режиме течения  Коэффициент гидравлического сопротивления λ тропределяется  , ,гдеkэ - эквивалентная шероховатость труб (экспериментами установлено, что в среднем kэ = 0,03 мм); Re - число Рейнольдса При квадратичном режиме течения λтр не зависит от Re и является функцией относительной шероховатости, поэтому приняв kэ = 0,03, имеем  . . За счет каких факторов происходит потеря напора на участках нефтепроводов Для реальной жидкости общие (полные) потери напора при течении жидкости составят  где P1 и Р2 - давление в двух точках по длине трубопровода, Па;Z1 и Z2 - высотное положение точек по отношению к условному уровню, м; где P1 и Р2 - давление в двух точках по длине трубопровода, Па;Z1 и Z2 - высотное положение точек по отношению к условному уровню, м;V1 и V2- скорость течения жидкости в сечениях 1 и 2, м/с,  где Q- объемная производительность трубопровода, м3/с;F - площадь живого сечения трубопровода, м2. Так как для жидкости плотность принимается постоянной, то и производительность по длине трубопровода будет оставаться неизменной и при постоянном внутреннем диаметре труб постоянной остается скорость ее течения. В этом случае  гдеh - потери напора на трение в трубопроводе, м;Δz=z2-z1 - разность геодезических отметок трубопровода, м. гдеh - потери напора на трение в трубопроводе, м;Δz=z2-z1 - разность геодезических отметок трубопровода, м.Потери напора на трение определяются как сумма двух составляющих:  гдеhтр - потери напора на трение по длине трубопровода, м;hм - потери напора на преодоление местных сопротивлений, м. гдеhтр - потери напора на трение по длине трубопровода, м;hм - потери напора на преодоление местных сопротивлений, м.В линейной части МН потери напора на местные сопротивления не превышают 2% , и поэтому принимается hм = (0,01-0,02)hтр. Для определения потерь напора на трение по длине трубопровода используется формула Дарси-Вейсбаха  ,где λ - коэффициент гидравлического сопротивления трубопровода;l- длина трубопровода, м; D - внутренний диаметр труб, м. ,где λ - коэффициент гидравлического сопротивления трубопровода;l- длина трубопровода, м; D - внутренний диаметр труб, м.Очистка трубопроводов, испытание на прочность и проверка на герметичность. При очистке разрабатываются инструкция в которой предусмотрено : Способы, параметры, последовательность, сроки проведения работ. Методы и средства выявления и устранения отказов. Схема организации связи, требования пожарной, газовой, технической безопасности, и указание о размерах охранной зоны. Способы очистки трубопроводов, какие факторы отражаются в инструкции по очистке и испытанию трубопроводов. Промывка с пропуском очистных поршней или поршней разделителей. Продувка без пропусков очистных поршней для Ф менее 219мм. Продувка с пропуском очистных поршней или поршней разделителей. Способы испытания трубопроводов на прочность, время испытания и величина испытательного давления. Проверка на герметичность. Испытания на прочность проводят после завершения всех следующих работ: укладки, засыпки, обвалование или закрепление на опорах, очистки, врезки линейной арматуры и приварки катодных выводов. Способы: 1) Гидравлический (нефтяные и газопроводы) 2) Пневматический (только газопроводы) При испытании на прочность давление увеличивают на 1.1-1.5 раза от рабочего в зависимости от категории участка и выдерживают в течении 24 часов. Если выдержал испытание на прочность, давление снижают до рабочего и проводят проверку на герметичностьв течениивремени >= 12 часов. |