Отв. Кавитация это главный источник проблем с насосами

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

|

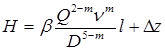

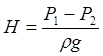

Кавитация Кавита́ция (от лат. cavitas — пустота) — физический процесс образования пузырьков (каверн, или пустот) в жидких средах, с последующим их схлопыванием и высвобождением большого количества энергии, которое сопровождается шумом и гидравлическими ударами. Физически это явление объясняется тем, что в жидкости всегда присутствует какое-то количество растворенного газа. При движении жидкости в ней могут возникать зоны разрежения. В результате выделяются пузыри. Попадая с потоком в зону более высоких давлений, пузыри схлопываются, выделяя энергию, которая разрушает поверхность рабочих колес насоса, улиток и т.д. Эта энергия также создает ударные волны, вызывающие вибрацию, распространяющуюся на рабочее колесо насоса, вал, уплотнения, подшипники, повышая их износ. Возникновение кавитации в насосе обусловлено разными причинами ( Любой вид кавитации связан с неучетом важных правил гидравлики и гидродинамики). Кавитация - это главный источник проблем с насосами. Каждый насос характеризуется величиной кавитационного запаса ∆hтр, обозначаемой западными насосными фирмами NPSHR. Это то минимальное давление, в пределах которого у жидкости, попадающей в насос, сохраняется состояние собственно жидкости. Величину ∆hтр в номинале и кривую зависимости ∆hтр от подачи/напора обязан предоставлять производитель насоса. Помпаж Помпа́ж (фр. pompage) — неустойчивая работа компрессора, вентилятора или насоса, характеризуемая резкими колебаниями напора и расхода перекачиваемой среды. Описание явления помпажа Помпаж возможен для всех компрессоров кинетического сжатия (осевых, центробежных). При помпаже резко ухудшается аэродинамика проточной части, компрессор не может создавать требуемый напор, при этом, давление за ним на некоторое время остаётся высоким. В результате происходит обратный проброс газа. Давление за компрессором уменьшается, он снова развивает напор, но при отсутствии расхода напор резко падает, ситуация повторяется. При помпаже вся конструкция испытывает большие динамические нагрузки, которые могут привести к её разрушению. Помпаж зачастую связан с явлением гидроудара. Антипомпажная защита Для обеспечения нормальной работы компрессора и устранения явления помпажа применяются автоматические регуляторы — антипомпажные устройства, которые поддерживают необходимый расход среды: противопомпажные гидравлические регуляторы; пневматические регуляторы; электронные контроллеры. Регулирование работы компрессора с целью избежания явления помпажа может производиться: перепускным клапаном; сбросным клапаном; дросселированием во всасывающем трубопроводе; поворотом лопаток направляющего аппарата. Системы защиты автоматически срабатывают в случаях внезапных значительных изменений характеристик нормального технологического режима. Они защищают компрессорные машины и решают двоякую задачу[1]: недопущение работы компрессорной машины в зоне неустойчивой работы (в зоне помпажа); предотвращение помпажа; обеспечение высокой экономической эффективности работы компрессора. Для защиты от помпажа обычно используется сброс рабочей среды или перепуск с выхода компрессора на его вход в количестве, необходимом для избежания помпажа, для этого в системе антипомпажного регулирования и защиты используются регулирующие или запорно-регулирующие антипомпажные клапаны[2]. Современные антипомпажные клапаны имеют высокую скорость хода, которая предотвращает длительное воздействие помпажа на компрессор, а также регулируют поток, что требует не только быстрого полного хода, но также и способности реагировать на изменение уставки быстро и точно. Гидравлический расчет нефтепровода Целью гидравлического расчета является определение потерь напора при перемещении жидкости по трубопроводу.Полные (общие) потери напора складываются из потерь напора на трение и на преодоление разности высот трубопровода где Н – полные потери напора в трубопроводе, м; h – потери напора на трение, м; Dz – разность геодезических отметок между концом и началом трубопровода, м. Потери напора на трение представляются двумя составляющими где hл – потери напора по длине нефтепровода; hм – потери напора на местных сопротивлениях. В общем случае, коэффициент гидравлического сопротивления зависит от числа Рейнольдса Re и от относительной шероховатости e Так как гидравлическое сопротивление трубопровода зависит не только от высоты неровностей е, но и от их формы, абсолютная шероховатость не может полностью характеризовать течение нефти в трубе. В настоящее время вместо абсолютной шероховатости пользуются эквивалентной kэ. Эквивалентная шероховатость определяется на основании гидродинамических испытаний. При расчетах нефтепроводов рекомендуется использовать kэ = 0,1¸0,2 мм Если Re < 2000 в трубопроводе наблюдается ламинарный режим течения и l является функцией только Re. В этом случае используется формула Стокса  При Re> 3000 ламинарный режим переходит в турбулентный. В пристенном слое нефти, однако, сохраняется ламинарный подслой, покрывающий шероховатость труб. С увеличением Re толщина подслоя уменьшается и при Re=ReI толщина подслоя становится равной е. Таким образом, при 3000 < Re < ReI l=f(Re) и эта зона турбулентного режима получила название зоны гидравлически гладких труб  Графическая зависимость полных потерь напора в трубопроводе от производительности получила название характеристики Q-H. Аналитически характеристика Q-H описывается уравнением   полные потери напора полные потери напораклассификация магистральных нефтепроводов и газопроводов В соответствии с российскими строительными нормами трубопроводы для добычи и транспортировки нефти, газа и нефтепродуктов подразделяются на четыре группы: 1- - промысловые трубопроводы; 2- - технологические трубопроводы; 3- - магистральные трубопроводы; 4- - распределительные трубопроводы. Магистральные трубопроводы классифицируются по давлению, диаметру и в зависимости от ответственности и сложности. По давлению газопроводы делятся на 2 класса: 1 класс - от 2,5 до 10 МПа, 2 класс - от 1,2 до 2,5 МПа По диаметру нефтепроводы делятся на 4 класса: 1 кл. - от 1000 до 1400 мм 2 кл. - от 500 до 1000 мм 3 кл. - от 300 до 500 мм 4 кл. - менее 300 мм По сложности и ответственности трубопроводы делятся на 5 категорий: В; 1; 2; 3; 4. К самой ответственной категории - В - относятся трубопроводы диаметром 1000 мм и более, прокладываемые на наиболее ответственных участках. Например - переходы через судоходные и несудоходные реки шириной зеркала воды в межень 25 м и более, железные и автомобильные дороги, через болота, а также трубопроводы внутри зданий. Для категории В, первой и второй категории трубопроводов все сварочные стыки подлежат радиографическому контролю. Трубопроводы категории В подвергаются физическому испытанию на полуторакратное давление. У трубопроводов четвертой категории контролируются только пять процентов сварочных стыков. По способу изготовления трубы подразделяются: бесшовные, сварные с продольным швом и сварные со спиральным швом. Бесшовные трубы заводами изготовляются диаметром не более 529 мм., сварные - до1400 мм. По толщине стенки трубы выпускаются от 4 мм до 20 мм., специальные трубы - до 32 мм. Классификация насосов По выполняемым основным функциям насосы для магистрального трубопроводного транспорта нефти делятся на: - магистральные; - подпорные. 4.2 Магистральные насосы делятся на: - полнопоточные; - полнонапорные секционные одно- или двухкорпусные. 4.3 Подпорные насосы по расположению оси вращения ротора делятся на: - вертикальные; - горизонтальные. 4.4 Структура условного обозначения насоса должна отражать его принадлежность по выполняемым функциям согласно 4.1, а для подпорных насосов - конструктивный признак в соответствии с 4.3. Магистральные насосы обозначают аббревиатурами НМПП и НМПН1, НМПН2 (1 и 2 - указание на одно- или двухкорпусную конструкцию соответственно), подпорные насосы - НПГ и НПВ. Структура условного обозначения насоса должна соответствовать следующему виду:  ГОСТ Р 53675-2009 Насосы нефтяные для магистральных трубопроводов. Общие требования Примеры: 1 Магистральный полнопоточный насос с подачей 7000 мГОСТ Р 53675-2009 Насосы нефтяные для магистральных трубопроводов. Общие требования/ч, напором 210 м, условными проходами (номинальными размерами) всасывающего и напорного патрубков соответственно DN 600 и DN 600, в сейсмостойком исполнении С, климатическом исполнении УХЛ и с категорией размещения 4 по ГОСТ 15150: Насос НМПП 7000-210-600/600-С-УХЛ4 Нефтяные насосы изготавливаются следующих исполнений: НК, НКЭ, НЭ — нефтяной консольный для нефтепродуктов до +200°С; НК — нефтяной консольный для нефтепродуктов до +400°С; Н — нефтяной горизонтальный многоступенчатый; НД, НДс — нефтяной двустороннего входа; НПС, НСД — нефтяной секционный с плоским разъемом корпуса; НВ, НА — нефтяной вертикальный и артезианский; НМ, НПВ — нефтяной магистральный и нефтяной подпорный; C-5/140 — насос для сжиженных газов; НЧ-5/170-1 — нефтяной черпаковый горизонтальный одноступенчатый. Газоперекачивающий агрегат Газоперекачивающий агрегат (ГПА) — устройство, предназначенное для сжатия природного газа на компрессорных станциях газопроводов и подземных хранилищ. ГПА классифицируют[1]: по типу нагнетателей: поршневые газомоторные компрессоры (газомотокомпрессоры) ГПА с центробежными нагнетателями по типу привода: агрегаты с газовым двигателем внутреннего сгорания (газомоторные двигатели) агрегаты с газотурбинным приводом (со стационарной газотурбинной установкой и с приводами от газотурбинных двигателей авиационного и судового типов) агрегаты с электроприводом. Конструкция Все газоперекачивающие агрегаты состоят из нагнетателя (газового компрессора) и привода нагнетателя (газотурбинного, электрического, поршневого или другого типа), который приводят их во вращение. Кроме этого, в состав ГПА входят блок всасывающей камеры, которая обеспечивает выравнивание воздушного потока и подачу очищенного воздуха к двигателю, выхлопное устройство (в случае газотурбинного привода), системы автоматики, маслосистемы, топливовоздушные и масляные коммуникации и вспомогательное оборудование[2][3]. По своему конструктивному исполнению ГПА выполняются либо в общем здании компрессорного цеха, либо в индивидуальных зданиях (в случае с ГПА с приводом от стационарных газовых турбин) По функциональному признаку ГПА разделяются для применения на: –головных КС; –линейных КС; –дожимных КС; –подземных хранилищ газа; –специальных технологий (обратной закачки газа в пласт, газлифта, сбора и транспортировки попутного газа и др); По принципу действия. ГПА с компрессорами: –объемного действия (в основном поршневыми компрессорами); –динамического действия (в основном с центробежными компрессорами). Число Рейнольдса и режимы течения Режим течения в динамическом пограничном слое зависит от числа Рейнольдса Re и может быть: Ламинарный режим – слоистое течение без перемешивания частиц жидкости и без пульсации скорости и давления, все линии тока направлены параллельно. Турбулентный режим – течение, сопровождающееся интенсивным перемешиванием жидкости с пульсациями скоростей и давлений, наряду с основным продольным перемещением жидкости наблюдаются поперечные перемещения и вращательные движения отдельных объемов жидкости. При ламинарном течении жидкости в прямой трубе или канале постоянного сечения все линии тока направлены параллельно оси трубы, при этом отсутствуют поперечные перемещения частиц жидкости. При турбулентном течении в канале наряду с основным продольным перемещением жидкости в трубе наблюдаются поперечные перемещения и вращательные движения отдельных объемов жидкости. Зависимость режима течения от значения числа Re в гладких трубах: <2100 – Ламинарный режим 2100 – 2300 – Переходный режим >2300 – Турбулентный режим |