Отв. Кавитация это главный источник проблем с насосами

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

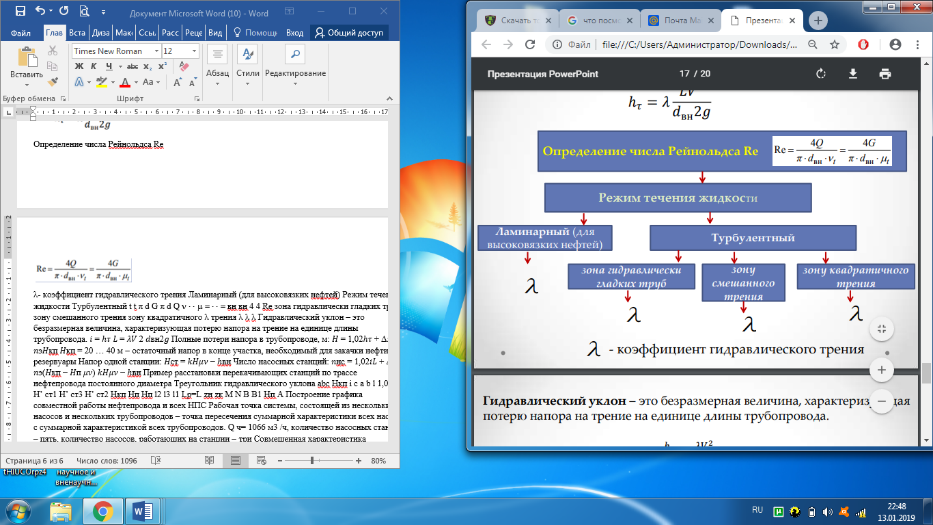

Тема 2.Особенности проектирования насосных и компрессорных станций от условий эксплуатации.Вопрос 1. ПРОЕКТИРОВАНИЕ НСЗадачи технологического расчет магистрального нефтепровода (МНП) определение толщины стенки нефтепровода, гидравлический расчет, подбор насосно-силового оборудования, определение числа насосных станций и расстановка их по трассе нефтепровода. Исходные данные для технологического расчета МНП tп.н, C – средневзвешенная температура перекачиваемой по МНП нефти; ст, кг/м3 и ст, мПа∙с – соответственно плотность и динамическая вязкость нефти в стандартных условиях (нормальном атмосферном давлении Рст = 0,1МПа = 1атм = 1кг/см2 и температуре tст = 20 С); Gг , млн т нефти в год – это плановое задание на перекачку или грузопоток в нефтепроводе; L, км – протяжённость МНП (геометрическая длина МНП); nэ – количество эксплуатационных участков, на которые делится трасса МНП; = (к - н ), м – разность высотных отметок конечного к (резервуары нефтеперерабатывающего завода или нефтеналивного терминала) и начального н (головная нефтеперекачивающая станция) пунктов МНП. Схема технологического расчета МНП Расчет основного магистрального насоса Расчет подпорного магистрального насоса Пересчет характеристик основного и подпорного насосов с воды на вязкую жидкость Расстановка насосных станций по трассе нефтепровода определение числа насосных станций

Расчет подпорного магистрального насоса Главная задача подпорного насоса - взять нефть из резервуара и подать её на вход основного насоса, перекачивающего нефть. С помощью подпорных насосов создается избыточное давление (подпор) на входе в основные насосы станции, которое обеспечивает их бескавитационную работу. Кавитация – образование в жидкости полостей (кавитационных пузырьков, или каверн), заполненных газом, паром или их смесью. Кавитация возникает в результате местного понижения давления в жидкости. Перемещаясь с потоком в область с более высоким давлением, кавитационный пузырек захлопывается, излучая при этом ударную волну. Подпорные насосы соединяют как правило параллельно (расходы нефти в насосах суммируются, а напор, создаваемый каждым насосом, остается одним и тем же), для того чтобы обеспечит требуемый подпор при меньшей подаче в каждом из отдельно взятых насосов. Наиболее распространённая схема соединения подпорных насосов – два работающих и один резервный. Перерасчет характеристик основного и подпорного насосов с воды на вязкую нефть Пересчёт характеристик необходим, если кинематическая вязкость транспортируемой жидкости t при заданной температуре перекачки t = tп.н попадает на интервал: п t доп , где п – критическое значение вязкости (в м2 /с) перекачиваемой жидкости, при превышении которой необходим пересчёт напора и подачи НМ; доп – максимально допустимая вязкость жидкости, при которой центробежный насос ещё способен вести перекачку без предварительной подготовки жидкости (например, без предварительного её подогрева: для центробежных нефтяных насосов серии НМ доп = 3Ст = 310-4 м2 /с). Расстановка насосных станций по трассе МН Данные, необходимые для графического размещение насосных станций на профиле трассы: 1) гидравлический уклон i; 2) гидравлический уклон для участков с лупингами (или вставками) iл ; 3) напоры, развиваемые основными насосами каждой насосной станции Hст i ; 4) величины подпора на входе в основные насосы головной и промежуточных насосных станций Hп 5) величины остаточных напоров на входе в конечные пункты эксплуатационных участков и нефтепровода в целом Hкп

Построение графика совместной работы нефтепровода и всех НПС

ПРОЕКТИРОВАНИЕ КСНа магистральных газопроводах различают два типа станций: головные и линейные компрессорные станции. В начальный период разработки газового месторождения, когда пластовое давление еще велико, надобность в головной компрессорной станции практически отсутствует. На них осуществляют сепарацию, осушку, очистку, охлаждение, одоризацию газа и замеряют его количество. Линейные компрессорные станции размещают по трассе газопровода более или менее равномерно, на расстоянии 100…150 км одна от другой, что позволяет проектировать компрессорные станции с типовой обвязкой и однотипными газоперекачивающими агрегатами. Стремление упростить обвязку компрессорных станций и уменьшить число разного рода кранов в обвязке станции с соответствующим уменьшением строительно-монтажных работ привело к развитию системы параллельного соединения с использованием полнонапорных нагнетателей. Под полнонапорными нагнетателями принято принимать нагнетатели, обеспечивающие всю необходимую степень сжатия по компрессорной станции в одном агрегате. Полнонапорные нагнетатели в этом случае выполняются как двух-, так и одноступенчатые с высокой удельной быстроходностью. В настоящее время газотурбинный привод как основной вид привода компрессорной станции по мощности распределяется следующим образом: стационарные газотурбинные установки; газотурбинные установки авиационного типа; привод от судовых газотурбинных установок. Этапы проектирования 1. ОПРЕДЕЛЕНИЕ РАСЧЕТНЫХ ХАРАКТЕРИСТИК ГАЗА 1.1 Определение состава месторождения газа Состав месторождения и общая характеристика компонентов. 1.2 Определение молярной массы газа 1.3 Определение газовой постоянной для смеси 1.4 Определение средней плотности смеси 1.5 Определение относительной плотности по воздуху 1.6 Определение критической температуры смеси 1.7 Определение критического давления смеси 1.8 Определение динамической вязкости смеси 1.9 Определение суточную пропускную способность газопровода 2. ВЫБОР ГАЗОПЕРЕКАЧИВАЮЩЕГО ОБОРУДОВАНИЯ КОМПРЕССОРНЫХ СТАНЦИЙ Марку газоперекачивающего агрегата и число агрегатов в группе выбираем по расчетной суточной производительности. Выбираем нагнетатель: тип привода; производительность при стандартных условиях ; производительность при условиях всасывания давление газа (абсолютное) входа - выхода; температура газа на входе и выходе; номинальная частота вращения ротора центробежного нагнетателя; потребляемая мощность. Число работающих ГПА nр можно определить, зная суточную производительность газопровода и производительность одного агрегата Количество устанавливаемых резервных ГПА рассчитывается по формуле - nрез=nуст - nр=4-3=1 агрегат 4. РАСЧЕТ РЕЖИМА РАБОТЫ КОМПРЕССОРНОЙ СТАНЦИИ 4.1 Определение коэффициента сжимаемости при условиях всасывания 4.2 Определение плотности газа при условиях всасывания 4.3 Определение действительной подачи одного нагнетателя 4.4 Определение подачи при условиях всасывания Выбор и определение количества агрегатов производится на основании анализа табличных данных по параметрам приводов и нагнетателей 4.5 Определение приведенной относительной подачи 4.6 Определение приведенной частоты вращения ротора нагнетателя 4.7 Определение степени сжатия и приведенных характеристик 4.8 Определение мощности на валу двигателя 5. РАССТАНОВКА КОМПРЕССОРНЫХ СТАНЦИЙ ПО ТРАССЕ ГАЗОПРОВОДА Магистральным газопроводам присущ, как правило, квадратичный закон распределения скоростей по сечению потока. Однако при неполной загрузке газопровода наблюдается режим смешанного трения. 6. ТЕХНОЛОГИЧЕСКИЙ РАСЧЁТ ПЫЛЕУЛОВИТЕЛЕЙ 6.1 Расчёт количества пылеуловителей 6.2 Механический расчёт пылеуловителя Вопрос 2. Эксплуатация оборудования НСКомплексное опробование оборудования НПС считается проведенным при условии отсутствия неисправностей и непрерывной работе под нагрузкой в течение 72 часов. Оборудование НПС разделяется на основное и вспомогательное. К основному оборудованию относятся насосы и их привод, а к вспомогательному – оборудование, необходимое для нормальной эксплуатации основного: системы энергоснабжения, смазки, отопления, вентиляции и т.д. Насосы магистральных нефтепроводов должны отвечать следующим требованиям: Большие подачи при сравнительно высоких напорах Долговременность и надежность непрерывной работы Простота конструкции и технологического обслуживания Компактность Экономичность Такими качествами обладают центробежные насосы. Для нормальных условий эксплуатации магистральных центробежных насосов абсолютное давление перекачиваемой жидкости на входе должно превышать давление насыщенных паров. При нарушении этого условия начинается кавитация – явление образования в жидкости пузырьков пара или газа. Насосы с подачей до 1250 м3/ч включительно и выше – одноступенчатые спирального типа с двухсторонним подводом жидкости к рабочему колесу. Насосы секционного типа имеют низкое значение допустимого кавитационного запаса, что иногда позволяет исключить применение подпорных насосов. Для надежной и безотказной работы магистральных центробежных насосов требуется обеспечение необходимого подпора. Который обычно создается подпорными насосами, либо за счет напора, передаваемого от предыдущих НПС. Устанавливают, как можно ближе к резервуарному парку, часто заглубляют. В качестве привода для магистральных и подпорных насосов широкое распространение получили асинхронные и синхронные электродвигатели. В зависимости от исполнения они устанавливаются либо в одном зале с насосами, либо в помещении, отделенном от насосного зала противопожарной стеной. Общестанционная защита должна отключать оборудование НПС по следующим параметрам: минимальное давление на приеме НПС; максимальное давление в коллекторе НПС до узла регулирования и на выходе НПС после узла регулирования давления; минимальное давление в системе маслоснабжения; достижение аварийного уровня нефти в резервуаре — сборнике утечек; превышение допустимого уровня загазованности и пожар во взрывоопасных помещениях. Агрегатная защита должна отключать магистральные насосы по следующим параметрам: минимальное давление масла и максимальная температура подшипников и корпуса насоса; повышенная утечка нефти через уплотнения; максимальная вибрация. Ряд защитных функций выполняется с помощью автоматики, например, отключение работающих насосных агрегатов. В зависимости от параметра защита должна поочередно отключать все работающие агрегаты, начиная с первого по потоку нефти. Для защиты МН и насосов по давлению на приеме НПС и на выходе НПС применяются две защиты: по аварийному и по предельному давлению. Защита по аварийным давлениям одновременно отключает все работающие магистральные насосы. Защита по предельным давлениям отключает только один агрегат. Срабатывание защиты по давлению на приеме НПС должно осуществляться с выдержкой времени до 15 с. Это необходимо для исключения срабатывания датчиков защиты при прохождении воздушных пробок, запуске и отключении агрегатов на соседних станциях. Управление перекачивающими станциями может осуществляться из операторной, местного и районного диспетчерского пункта. Управление насосами может осуществляться в автоматическом режиме по программе после получения команды «Пуск» или «Остановка», а также в резервном, кнопочном и испытательном режимах. Пуск магистральных насосов может осуществляться на открытую, закрытую и открывающуюся задвижку. Программа пуска «на открытую задвижку» является предпочтительной, так как обеспечивает наименьшие динамические нагрузки в обвязке агрегата и наименьшие хлопки обратных клапанов. Программа пуска «на закрытую задвижку» применяется, если электрооборудование не может обеспечить пуск на открытую задвижку. Программа пуска «на открывающуюся задвижку» применяется, когда задвижки не могут быть открыты при большом перепаде давления, создаваемом насосом. При размещении насоса и привода в разных помещениях кнопки отключения устанавливают в каждом из них. Система автоматизации вспомогательных сооружений включает автоматизацию систем водоснабжения, канализации, теплоснабжения и дизельных электростанций. Системы вентиляции, служащие для создания подпора в помещениях, камерах или оборудовании, и системы приточной вентиляции для взрывоопасных помещений должны включаться перед пуском насосных агрегатов. При длительном сохранении предельной концентрации отключаются все работающие насосные агрегаты. Откачка утечек из резервуаров-сборников магистральных, подпорных насосных и резервуарных парков осуществляется автоматически. На всех НПС предусматривается автоматическое пожаротушение помещений со взрывоопасными зонами. Системы пожаротушения выполняют функции автоматической пожарной сигнализации. Автоматическая защита по пожару обеспечивает отключение насосных агрегатов, закрытие задвижек их подключения к нефтепроводу и к резервуарам, отключение систем вентиляции и включение аварийной сигнализации при срабатывании газоанализаторов . Запуск системы пожаротушения осуществляется при срабатывании двух датчиков пожарной сигнализации. Задачи управления, регулирования, измерения и сигнализации обычно решаются на уровне операторной или местного диспетчерского пункта. Объекты управления: магистральные и подпорные насосные агрегаты; подготовка насосной; система пожаротушения; задвижки узла учета и резервуарного парка; аварийная остановка насосной и др. Объекты регулирования: давление на приеме и выходе из насосной. Объекты измерения: давление на входе в резервуарный парк; на приеме и выходе насосной; параметры качества нефти; уровень в резервуарах и др. Объекты сигнализации: насосные агрегаты (включен, готов к запуску, авария, в резерве); подготовка насосной (включено); задвижки (открыто, закрыто); скребок (принят, пущен); пожар; загазованность; затопление; переполнение сборников; неисправность систем и сооружений; повышенное давление в подводящем трубопроводе и др. Средства телемеханизации устанавливаются для обеспечения дистанционного управления оборудованием перекачивающих станций из районного или центрального диспетчерского пункта. Объектами телемеханизации МН являются подпорная и основная насосные, оборудование инженерных сооружений и энергохозяйства. Телемеханизация обеспечивает: централизованный контроль за оптимальным режимом работы нефтепровода; централизованное управление насосными агрегатами и задвижками; сбор информации о режиме работ и техническом состоянии оборудования; телеуправление агрегатами и задвижками для локализации аварийных ситуаций. Эксплуатация осуществляется оперативным (дежурным) и эксплуатационно-ремонтным персоналом в соответствии с инструкциями. Инструкции определяют порядок пуска и остановки оборудования, действия персонала в процессе эксплуатации и в аварийных ситуациях. При выходе параметров работы оборудования за допустимые пределы оперативный персонал переключает неисправное оборудование на резервное. ЭКСПЛУАТАЦИЯ ОБОРУДОВАНИЯ КСНа газокомпрессорных станциях, где, как правило, параллельно работают несколько агрегатов, сооружаются: общий газораспределительный блок снабжающий технологическим топливом, тем же природным газом, все двигатели; блок циклоных пылеуловителей для очистки транспортируемого газа от механических примесей и конденсата (газобензина); блок воздушного охлаждения компримированного газа с электроприводными вентиляторами; общий главный пульт управления с аппаратурой автоматики и телемеханики и контроля противопожарной и газовой защите; кроме того, на территории компрессорных станций размещаются: пункты регенерации отработанных масел; комплекс ремонтных и вспомогательных цехов; лаборатория химического анализа газа; узлы связи; технологические котельные установки; необходимый служебные и бытовые помещения. Эксплуатация газокомпрессорных станций связано с повышенной опасностью. Перекачиваемый природный газ не имеет запаха и цвета, просачиваясь сквозь неплотности запорной арматуры, а также фланцевых болтовых соединений, он воспламеняется от малейшей искры. А так называемые пирофорные соединения спутники серосодержащего газа самовозгораются. В определенной концентрации за постоянно воздуха газ образует взрывоопасные смеси. В закрытых помещениях и колодцах большие скопления газа оказывают удушающее действие на организм человека. Особенно опасны проявления этих свойств в зоне работающих агрегатов. Относительно малые объемы контейнеров, шум, не позволяющий на слух определять утечки газа отсеках нагнетателя, вибрации нарушающие герметичность противопожарных переборок из зоны высоких температур в отсеках двигателя, постоянно создают угрозу пожаров и взрывов. В этих условиях особую значимость приобретает автоматика. Мощная противопожарная система, в составе которой чувствительные термодатчики, размещенные в наиболее опасных зонах двигатели и батарея фреоновых огнетушителей с пиропатронами, автоматически ликвидируют угрозу пожара при перегреве агрегата. Система дистанционного управления и контроля исключает необходимость постоянного присутствия на агрегатах обслуживающего персонала - это немаловажно в условиях шума, превышающего допустимые санитарные нормы. Для снижения уровня шума в шахтах вывода продуктов сгорания и отбора воздуха для двигателя устанавливаться пластинчатый глушитель, а все внутренние объемы контейнера (потолки, стены и переборки отсеков) облицовываются перфорированными плитами, заполненными эффективными звукопоглощающими материалом. Кроме того, наружные трубопроводы и особенно гитары обмазываются несколькими слоями виброшумопоглощающий мастики, закрепленной мешковиной и дюралевыми листами. Последние модели газоперекачивающих агрегатов дополнительно комплектуются глушителями утилизатора, которые снижают уровень шума и позволяют использовать тепло выхлопных газов двигателей на технологические нужды, отопление жилых домов и теплиц, круглогодично обеспечивать работников станции свежей зеленью и овощами. Эффективная и безопасная эксплуатации каждой газокомпрессорной станции во многом зависит и от профессионального мастерства обслуживающего персонала. Обучение специалистов производится непосредственно на станции бригадным методом. Осмотр каждого агрегата производится только после предварительного замера уровня загазованности всех отсеков контейнера. Возможные утечки газа в отсеке нагнетателя выявляются путем обмыливания фланцых и болтовых соединений. неисправности в отсеках работающих двигателей определяются по уровню эжекции воздуха, утечек масла маслосистемы, а также по отклонениям в показаниях приборов отсеках местного управления. При осмотре циклонах пылеуловителей, как и всех сосудов, работающих под давлением, особое внимание обращается на возможное появление трещин и выпущен в элементах конструкции, пропусков или потение сварные швах, разрыв прокладок и течи болтовых соединений. Кроме того, тщательно проверяется состояние запорной арматуры и работа способность контрольно-измерительных приборов. На установках охлаждения компримированного газа кроме обязательного наружного осмотра сосудов и арматуры на выявление трещин и течи проверяется надежность заземления и молниезащиты. особое внимание уделяется осмотру подземных тоннелей и колодцев, здесь в результате нарушения изоляции и коррозии трубопроводных наиболее вероятные утечки из скопления газа в целях безопасности осмотр производится шлангов противогазах. Тема 3. Стационарные режимы и нестационарные процессы в трубопроводах для перекачки жидкости и газа. Вопрос 1. Основы гидравлического расчета нефтепроводов.В состав технологического расчета входит гидравлический расчет нефтепровода и нефтепродуктопровода, выбор оборудования, механические и технологические расчеты, а также технико-экономический расчет, включающий выбор оптимального диаметра трубопровода с учетом сравнительных технико-экономических показателей различных вариантов. При выбранных вариантах расположения насосных станций рассчитывают режимы эксплуатации трубопровода с уточнением пропускной способности при различных условиях перекачки и принятых методах регулирования его работы. Технологические расчеты выполняют в соответствии с «Нормами технологического проектирования и технико-экономическими показателями магистральных нефтепроводов и нефтепродуктопроводов». По технологическим расчетам решаются основные технические вопросы наиболее рациональной схемы сооружения магистрального нефтепровода (или нефтепродуктопровода) при минимальных затратах на строительство и эксплуатацию: Исходными данными для расчета являются: требуемая подача нефти и нефтепродуктов (объем перекачки), определяемая заданием на проектирование и технико-экономическими проработками; физические характеристики нефти и нефтепродуктов при температуре перекачки (зависимость вязкости и плотности от температуры); среднемесячные температуры грунта на глубине заложения трубопровода ; механические свойства материала труб; направление, протяженность и высотное расположение трубопровода, определяемое по плану трассы, нанесенной на топографическую карту, и сжатому профилю трассы. Вопрос 2. Гидравлический расчет стационарных режимов нефтепроводовПринципы гидравлического расчета работы нефтепровода при стационарных режимах перекачки в большой степени применимы также к расчету нефтепроводов, по которым ведется последовательная перекачка нефтей с различными свойствами. Несмотря на то, что такие процессы (связанные с постепенным замещением одной жидкости другой) строго, говоря, не являются стационарными, все же происходящие изменения совершаются достаточно медленно, поэтому инерцией жидкости можно пренебречь. Особенности гидравлического расчета последовательной перекачки нефтей связаны с тем, что в трубопроводе находится одновременно несколько нефтей с различными плотностями и вязкостями. По этой причине параметры работы отдельных участков нефтепровода постепенно изменяются. Если отличия плотности и вязкости нефтей незначительны, то движение партий практически не сказывается на гидравлических характеристиках трубопроводной системы. Если же эти отличия велики, то в нефтепроводе могут возникать осложнения, связанные с уменьшением КПД работы перекачивающих агрегатов, возникновением волн давления при прохождении партий через перекачивающие станции, появлением или исчезновением самотечных участков, а также с необходимостью регулирования работы насосов для поддержания минимально допустимых подпоров перед станциями и предотвращения перегрузок в линиях нагнетания. Если на участке нефтепровода происходит вытеснение одной нефти другой, а плотности и вязкости этих жидкостей отличаются друг от друга, то уравнение Бернулли в обычном виде неприменимо Установившееся движение жидкости в трубопроводе описывается уравнением  Где р – давление; ρ – плотность жидкости; λ – коэффициент гидравлического сопротивления; х – длина; D – диаметр трубопровода; ω – средняя скорость движения жидкости; g – ускорение свободного падения; z – нивелирная высота. Вопрос 3. Нестационарные процессы в нефтепроводах и газопроводахТрубопроводы значительную часть времени работают в нестационарном тепловом и гидравлическом режимах. Тепловая нестационарность, связанная с медленным прогревом или охлаждением окружающей трубопроводной среды, может привести к остановке трубопровода из-за чрезмерного повышения потерь напора в трубопроводе - «замораживанию» его. Течение жидкости в трубопроводе, при котором гидравлические параметры (давление, скорость, расход, температура и т.п.) зависят не только от координаты x вдоль оси трубопровода, но и от времени t, называется неустановившимся или нестационарным. Такие течения описываются функциями р(,t), v(x,t),Q(x, t), T(x, t) и др., определяющими как изменяются параметры течения в сечении x в зависимости от времени t . Неустановившиеся процессы в трубопроводах возникают при пусках и остановках перекачки, включении или отключении отводов, работе запорной и регулирующей аппаратуры, а также при различных авариях - разрывах трубы и закупорках. Для слабо сжимаемых жидкостей, каковыми являются нефть и нефтепродукты, неустановившиеся течения при полном заполнении сечений трубопровода жидкостью описываются дифференциальными уравнениями с частными производными, X(x,t) +р c2 dv(x,t) = 0 служащими для определения двух неизвестных функций: p(x, t)— давления и v(x, t)— скорости течения жидкости. Нестационарные процессы в газопроводах газовых сетей, вызванных появлением аварийных истоков и особенностями газопотребления. Появление истока газа из газопровода вносит коррективы в характер протекания нестационарного процесса, которые характеризуются изменением амплитуды, частоты колебаний и смещением фазы процесса. Оценки величины истока по характеру его влияния на нестационарный процесс необходимо решить для возмущения в виде скачкообразного изменения расхода газа за счет подключения или отключения буферных потребителей. Вопрос 4. Регулирование режимов работы системы «НПС- трубопровод» Ни один магистральный трубопровод не работает с одной и той же производительностью в течение года. Причинами, вынуждающими к работе с производительностью, отличающейся от проектной, могут быть: недостаточное количество перекачиваемой жидкости в резервуарах головной НПС или переполнение резервуаров конечного пункта; ведение ремонтных работ на трассе трубопровода без остановки перекачки; организация путевых сбросов и подкачек перекачиваемой жидкости; остановка промежуточной НПС; изменение вязкости перекачиваемой жидкости. Для регулирования совместной работы НПС и трубопровода могут быть использованы 2 группы методов: а) воздействие на характеристику НПС; б) воздействие на характеристику трубопроводов. К первой группе методов относятся: изменение количества работающих насосов, изменение частоты вращения роторов, применение сменных роторов или обточки рабочих колес, ко второй - дросселирование, байпасирование, уменьшение гидравлического сопротивления трубопроводов (включением лупингов, введением в поток противо- турбулентных присадок или разбавителей и т.д.). | ||||||||||||||||||