Детали Машин. Классификация деталей машин

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

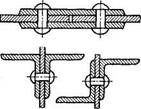

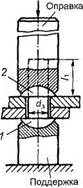

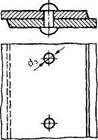

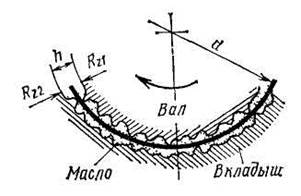

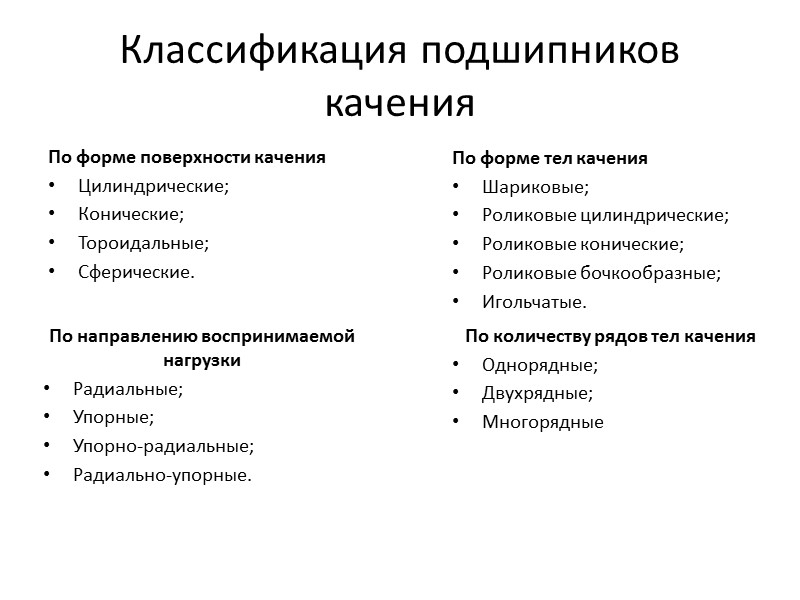

29.Заклёпочные соединенияЗаклепочные соединения состоят из двух или нескольких листов или деталей, соединяемых (склепываемых) в неразъемную конструкцию с помощью заклепок (рис. 1). Заклепкойназывают круглый стержень, имеющий сформированную закладную головку 1 на одном конце и формируемую в процессе клепки замыкающую головку 2 на другом его конце. При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение. Заклепочным швомназывают соединение, осуществляемое группой заклепок (рис. 3). Р    ис. 1. Заклепочные соединения ис. 1. Заклепочные соединенияРис. 2. Формирование заклепочного шва Рис. 3. Однорядное заклепочное соединение Отверстия под заклепки в деталях продавливают или сверлят. При продавливании образуются мелкие трещины по периферии отверстий. Трещины могут быть причиной разрушения заклепочного шва во время работы. Продавленные отверстия применяют в малоответственных конструкциях. Сверление – процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием. Каждая заклепка имеет свою зону действия D, на которую распространяется деформация сжатия в стыке деталей. Если зоны действия соседних заклепок пересекаются, то соединение будет плотным. Вследствие пластических деформаций в процессе клепки стержни заклепок заполняют отверстия и заклепки стягивают соединяемые детали. В результате относительному сдвигу склепанных деталей оказывают сопротивление как стержни заклепок, так и силы трения, возникающие на поверхности стыка. Для обеспечения плотности шва иногда выполняют чеканку (пластическое деформирование листов, например, пневматическими молотками) вокруг заклепок и по кромкам листов. Заклепки поставляются как готовые изделия. Заклепочное соединение получают следующим способом. В отверстия соединяемых деталей вставляют заклепки (см. рис. 2). Под закладную головку 1 устанавливают инструмент-поддержку. Специальной клепальной машиной или вручную (ударами молотка, кувалды) выступающий конец заклепки (l1≈1,5d3) осаживают обжимкой в замыкающую головку 2. Для стальных заклепок с d3≤12 мм производят клепку вхолодную, то же относится к заклепкам из цветных металлов и сплавов; с d3≥12 мм с нагревом заклепки до светло-красного каления (1000—1100 0С). Этот способ обеспечивает более высокое качество заклепочного шва, так как заклепки укорачиваются при остывании и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки Диаметры отверстий под заклепки dОТВвыбирают по стандарту в зависимости от диаметра заклепки. Для холодной клепки можно рекомендовать dOTB = d3 + 0,05d3, для горячей клепки dOTB= d3 + 0,ld3, где d3 — диаметр устанавливаемой заклепки. Клёпку проводят вручную или машинами. При машинной клёпке отверстие заполняется металлом лучше, что благоприятно сказывается на работе заклёпочного соединения. Во избежание химической коррозии в соединениях заклёпки ставят из того же материала, что и соединяемые детали. 30. 1. Свойства подшипниковОпоры вращающихся осей и валов называются подшипниками. Они воспринимают радиальные и осевые нагрузки, приложенные деталями к валам или осям, и передают их на раму, корпус редуктора или станину машины. При этом вал должен фиксироваться в осевом направлении и вращаться вокруг заданной геометрической оси. Потери на трение в подшипниках должны быть минимальными во избежание снижения КПД механизма. От качества подшипников в значительной мере зависит работоспособность и долговечность машины. По конструкции различают подшипники скольжения, в которых опорная поверхность оси или вала скользит по рабочей поверхности подшипника, преодолевая трение скольжения, и подшипники качения, в которых опорная поверхность оси или вала опирается на шарики или ролики между кольцами подшипника, преодолевается трение качения. По направлению действия воспринимаемой нагрузки подшипники делят на радиальные, воспринимающие радиальные нагрузки; упорные, воспринимающие от вала только осевые нагрузки; радиально-упорные, воспринимающие одновременно радиальные и осевые нагрузки. Упорные подшипники скольжения называют подпятниками. Подшипники скольжения имеют следующие преимущества: малые размеры в радиальном направлении; возможность применения разъемных подшипников; допускают высокую частоту вращения (100000 мин-1 и более); они могут работать в воде и других агрессивных средах, а также при вибрационных и ударных нагрузках. скольжения допускают регулирование радиального зазора и, следовательно, более точную установку геометрической оси вала относительно оси вращения. Они практически бесшумны. Эти свойства используют в конструкциях прецизионных машин и точных приборов, например в шпинделях координатно-расточных станков и т. д. К недостаткам подшипников скольжения относятся: потери на трение и износ и, в связи с этим, пониженные КПД; необходимость систематического наблюдения и непрерывного ухода смазывания; регулировки зазоров в подшипнике; применение для изготовления подшипников дорогостоящих материалов; относительно большая длина в осевом направлении. Подшипники скольжения в большинстве случаев представляют собой втулку, вкладыш или подпятник, которые воспринимают нагрузку от вращающихся валов и передают ее на корпусную деталь. Конструкция подшипника скольжения воспринимает форму цапфы вала и может быть цилиндрической (рис. 1, а), плоской – гребенчатой (рис. 1, б), конической (рис. 1, в), сферической (рис. 1, г), В подшипниках скольжения может быть полусухое, полужидкостное и жидкостное трение, переходящее последовательно одно в другое по мере возрастания угловой скорости вала от нуля до определенной величины. Вращающийся вал увлекает смазку в клиновой зазор между цапфой и вкладышем и создает гидродинамическую подъемную силу, вследствие которой цапфа всплывает по мере увеличения скорости (рис. 12.4). В период пуска, когда скорость скольжения мала, большая часть поверхности трения не разделена смазкой и трение будет полусухое. При увеличении скорости цапфа всплывает и толщина смазывающего слоя увеличивается, но отдельные выступы трущихся поверхностей остаются не разделенными смазкой. Трение в этом случае будет полужидкостное. При дальнейшем возрастании угловой скорости и соблюдении определенных условий (см. ниже,) появляется сплошной устойчивый слой смазки, полностью разделяющий шероховатости поверхностей трения. Возникает жидкостное трение, при котором износ и заедание отсутствуют. При жидкостном трении рабочие поверхности вала и вкладыша разделены слоем масла, толщина h которого больше суммы высот Rz шероховатостей поверхностей (на рис. 12.2 разделяющий слой масла изображен толстой линией): h > Rz1 + Rz2. (12.1) При этом условии масло воспринимает внешнюю нагрузку, предотвращая непосредственное соприкасание рабочих поверхностей,  т.е. их износ. Сопротивление движению в этом случае определяется только внутренним трением в смазочной жидкости. Значение коэффициента жидкостного трения находится в пределах 0,001. ..0,005 (что может быть меньше коэффициента трения качения). т.е. их износ. Сопротивление движению в этом случае определяется только внутренним трением в смазочной жидкости. Значение коэффициента жидкостного трения находится в пределах 0,001. ..0,005 (что может быть меньше коэффициента трения качения).Рис. 12.2 При полужидкостном трении условие (12.1) не соблюдается, в подшипнике будет смешанное трение — одновременно жидкостное и граничное. Граничным называют трение, при котором трущиеся поверхности покрыты тончайшей пленкой смазки, образовавшейся в результате действия молекулярных сил и химических реакций активных молекул смазки и материала вкладыша. Способность смазки к образованию граничных пленок (адсорбции) называют маслянистостью (липкостью, смачиваемостью). Граничные пленки устойчивы и выдерживают большие давления. Однако в местах сосредоточенного давления они разрушаются, происходит соприкасание чистых поверхностей металлов, их схватывание и отрыв частиц материала при относительном движении. Полужидкостнов трение сопровождается износом трущихся поверхностей даже без попадания внешних абразивных частиц. Значение коэффициента полужидкостного трения зависит не только от качества масла, но также и от материала трущихся поверхностей. Для распространенных антифрикционных материалов коэффициент полужидкостного трения равен 0,01...0,1. 31. 1. Общие сведения Подшипники качения – это опоры вращающихся или качающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения. Основные детали подшипников качения. Подшипники качения со- стоят из следующих деталей (рис. 13.1): 1 – наружного кольца с диаметром D; 2 – внутреннего кольца с диаметром отверстия d и шириной B; 3 – тел качения c диаметром Dw (шариков или роликов), которые катятся по дорожкам качения колец; 4 – сепаратора, отделяющего и удерживающего тела качения в собранном состоянии. Основное применение имеет змейковый сепаратор, в подшипниках с высокой точностью вращения применяют массивные сепараторы (цельные или клепаные).  |