Детали Машин. Классификация деталей машин

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

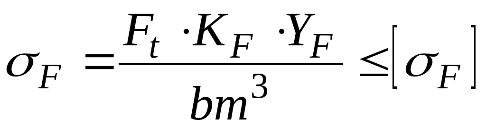

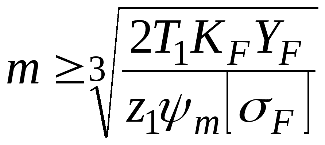

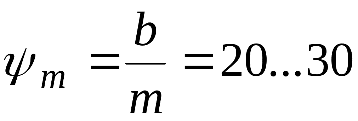

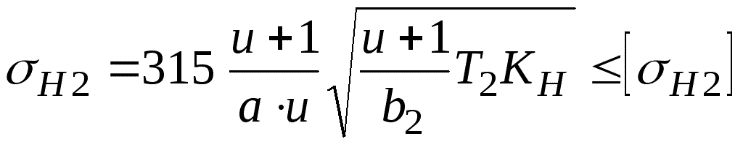

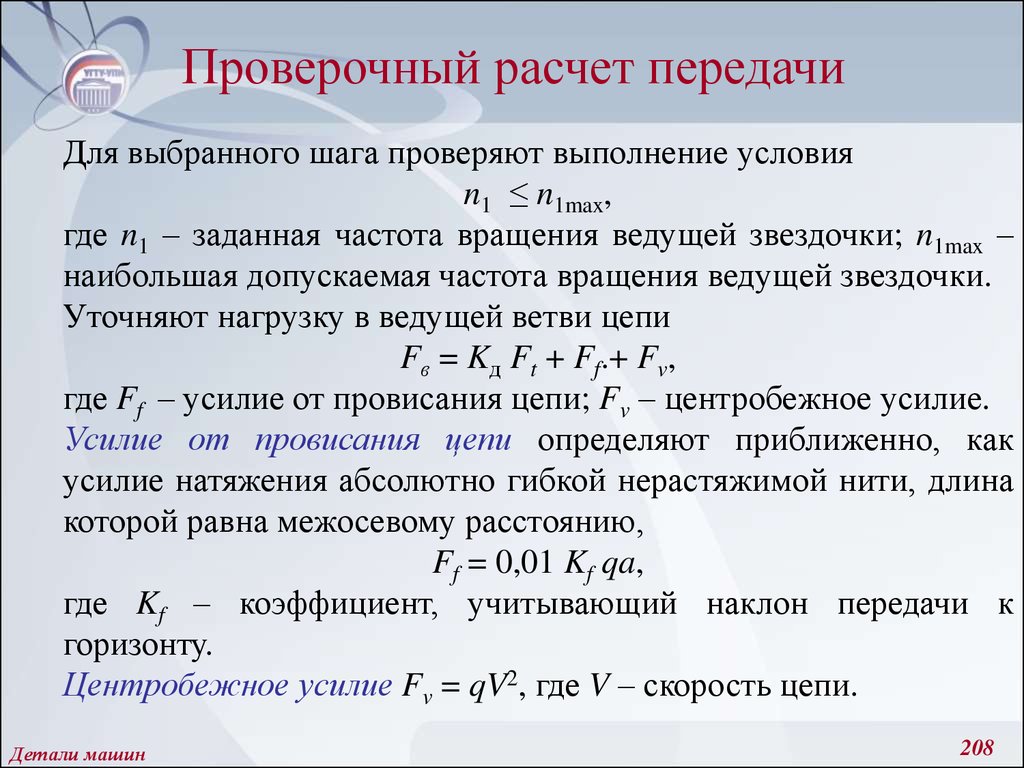

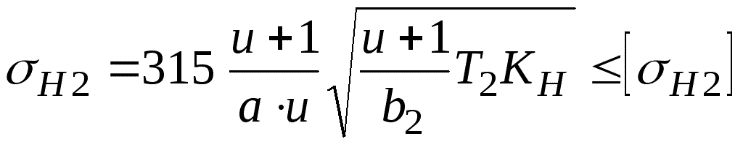

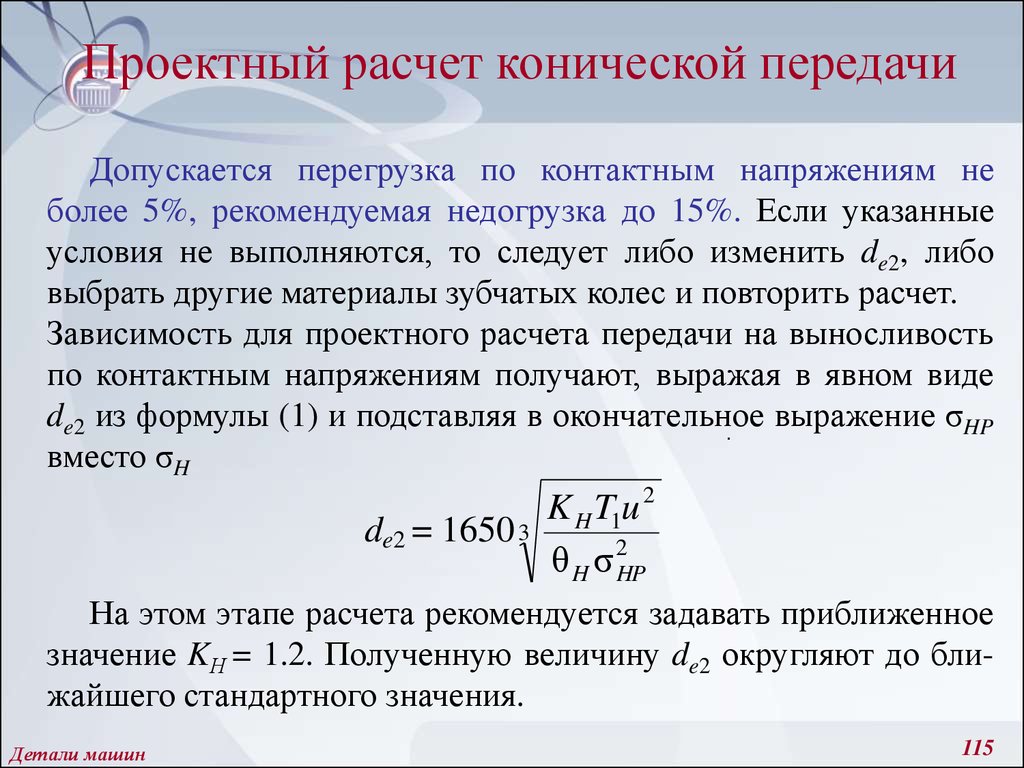

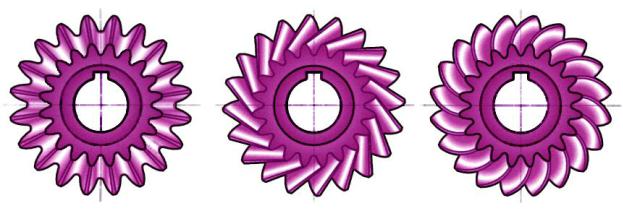

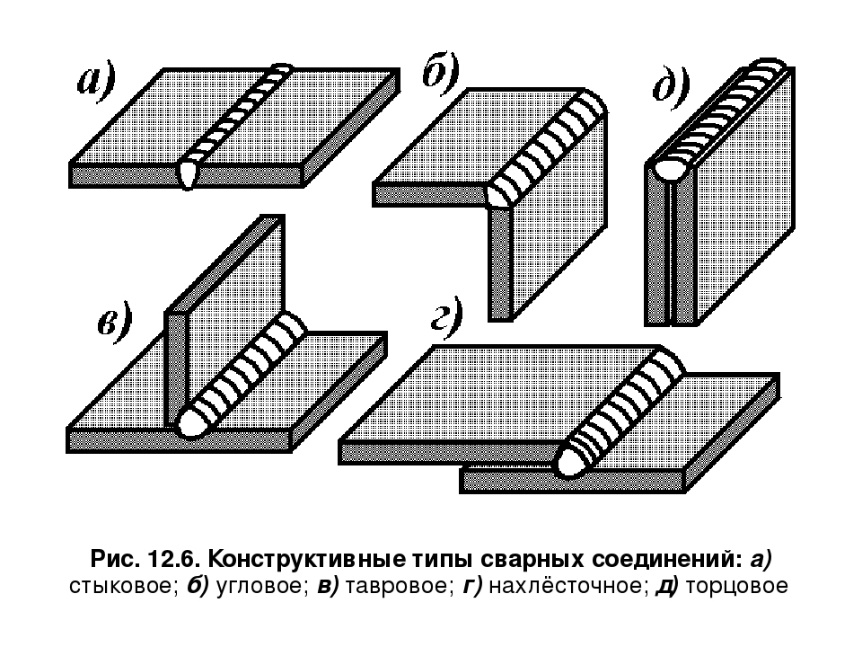

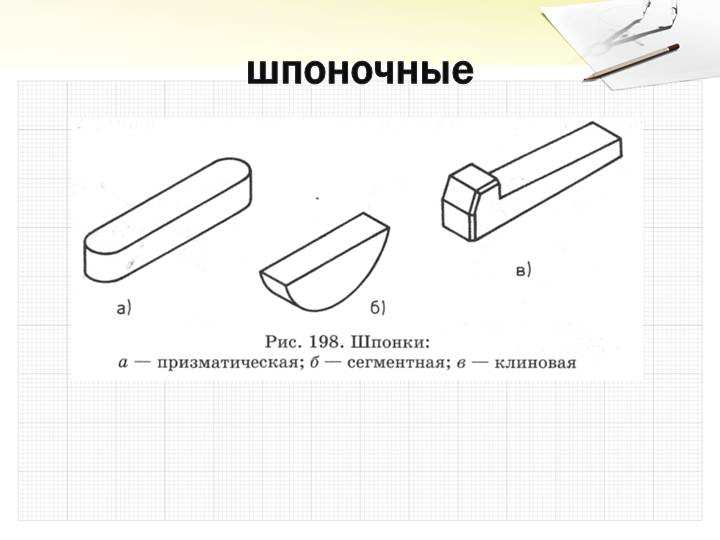

15. Расчет зубчатых цилиндрических прямозубых передач по напряжениям изгиба (проверка на отсутствие усталостного излома зубьев)Под действием периодически изменяющихся напряжений изгиба  При проектном расчете по напряжениям изгиба определяется модуль зацепления   - коэффициент ширины колеса, выраженный в модулях. - коэффициент ширины колеса, выраженный в модулях.16. Расчет зубчатых цилиндрических прямозубых передач по контактнымнапряжениям (проверка на отсутствие усталостного выкрашивания поверхностей зубьев)Под действием циклической силы Fn в месте контакта 2-х зубьев возникают циклические контактные напряжения  где Р  асчет на контактную прочность проводят для зубчатого колеса, т.к. его материал, как правило, менее прочный, чем у шестерни.Если действующие значения асчет на контактную прочность проводят для зубчатого колеса, т.к. его материал, как правило, менее прочный, чем у шестерни.Если действующие значения 17. Расчет зубчатых цилиндрических прямозубых передач по контактнымнапряжениям (проверка на отсутствие усталостного выкрашивания поверхностей зубьев)Под действием циклической силы Fn в месте контакта 2-х зубьев возникают циклические контактные напряжения  где Р  асчет на контактную прочность проводят для зубчатого колеса, т.к. его материал, как правило, менее прочный, чем у шестерни.Если действующие значения асчет на контактную прочность проводят для зубчатого колеса, т.к. его материал, как правило, менее прочный, чем у шестерни.Если действующие значения  17-18. 17-18. 19 . Общие сведения Конические зубчатые передачи предназначены для передачи механической энергии между валами с пересекающимися осями под углом (рис. 7.1). Наибольшее распространение имеют ортогональные ( = 90º) передачи. Конические передачи могут быть прямозубые (рис 7.2) и с круговыми зубьями  Разновидностью конических передач являются гипоидные передачи, у которых оси вращения колес не пересекаются, а перекрещиваются. Достоинства конических передач – возможность передачи механической энергии между валами с пересекающимися валами. Недостатки конических передач: меньшая нагрузочная способность. По опытным данным, она меньше нагрузочной способности передач цилиндрическими колесами до 20 %. Пересечение валов затрудняет расположение опор. Одно из конических колес (как правило, шестерню) располагают консольно, при этом увеличивается неравномерность распределения нагрузки по длине зуба, что приводит к снижению нагрузочной способности; необходимость регулирования зацепления в передаче; большая сложность изготовления; большие нагрузки на опоры из-за значительных осевых нагрузок. 2. Особенности геометрии зубьев и колес Линии пересечения боковых поверхностей зубьев с делительной конической поверхностью называют линией зубьев. Взависимости от формы линии зуба различают конические передачи спрямыми зубьями (рис. 7.3, а), у которых линии зубьев проходят через вершину делительного конуса, с тангенциальными (рис. 7.3, б) и с круговыми зубьями (рис. 7.3, в). Конические колеса с круговыми зубьями характеризуют наклоном зуба всреднем сечении по ширине зубчатого венца. Угол наклона m – острый угол между касательной в данной точке к линии зуба и образующей делительного конуса. Передачи с прямыми зубьями имеют начальный линейный контакт взацеплении, передачи с круговыми зубьями – точечный. Угол наклона для передач с прямым зубом составляет m = 0º, для передач с круговым зубом принимают m = 35º. Наличие наклона зуба повышает плавность работы, контактную прочность и прочность на изгиб, но увеличивает нагрузки на опоры и валы. Конические колеса с круговыми зубьями обладают большой несущей способностью, работают с меньшим шумом по сравнению с прямозубыми. Для повышения износостойкости и сопротивления зубьев заеданию смещение исходного контура выравнивают удельные скольжения в граничных точках зацепления. Шестерню и колесо выполняют с одинаковыми значениями смещений, но с разными знаками: шестерню – с положительным смещением, а колесо – с отрицательным. 20. Расчет конических прямозубых передач на контактную прочностьВ основу данного расчета берется формула (20) в параметрах эквивалентной цилиндрической прямозубой передачи по среднему дополнительному конусу Используем связь тригонометрических функций для определения передаточного числа и делительного диаметра эквивалентного колеса После подстановки в исходную формулу значений или, заменив Z=ZH где 21-22. Червячные передачи применяют для передачи вращательного движения между валами, у которых угол скрещивания осей обычно составляет 0 = 90°. В большинстве случаев ведущим является червяк, т. е. короткий винт с трапецеидальной или близкой к ней резьбой. Для облегания тела червяка венец червячного колеса имеет зубья дугообразной формы, что увеличивает длину контактных линий в зоне зацепления. Червячная передача — это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой пары. Область применения червячных передач. Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 100 кВт. Применение передач при больших мощностях неэкономично из-за сравнительно низкого к.п.д. и требует специальных мер для охлаждения передачи во избежание сильного нагрева. Червячные передачи широко применяют в подъемно-транспортных машинах, троллейбусах и особенно там, где требуется высокая кинематическая точность (делительные устройства станков, механизмы наводки и т. д.). Червячные передачи во избежание их перегрева предпочтительно использовать в приводах периодического (а не непрерывного) действия. Достоинства червячной передачи. 1) Плавность и бесшумность работы. 2) Компактность и сравнительно небольшая масса конструкции. 3) Возможность большого редуцирования, т. е. получения больших передаточных чисел (в отдельных случаях в не силовых передачах до 1000). 4) Возможность получения самотормозящей передачи, т. е. допускающей передачу движения только от червяка к колесу. Самоторможение червячной передачи позволяет выполнить механизм без тормозного устройства, препятствующего обратному вращению колеса. 5) Высокая кинематическая точность. Недостатки червячной передачи. 1) Сравнительно низкий к.п.д. вследствие скольжения витков червяка по зубьям колеса. 2) Значительное выделение теплоты в зоне зацепления червяка с колесом. 3) Необходимость применения для венцов червячных колес дефицитных антифрикционных материалов. 4) Повышенное изнашивание и склонность к заеданию. Червяки для силовых передач изготовляют из углеродистых или легированных сталей с соответствующей термообработкой, обеспечивающей высокую твердость рабочих поверхностей. Червяки из сталей 15Х, 20Х, 12ХН2, 18ХГТ, 20ХФ и т. д. подвергают цементации и закалке до твердости HRC58...63, а из сталей Ст6, 40, 45, 40Х, 40ХН закаляют до HRC45...55. Червяки из улучшенных и нормализованных сталей применяют в тихоходных и малонагруженных передачах, а также при отсутствии оборудования для их шлифовки, В передачах с колесами большого диаметра червяк изготовляют из бронзы, а колесо — из чугуна (для экономии бронзы). В большинстве случаев червяк выполняют как целое с валом (см. рис. 1; 2), реже насадным, т. е. изготовленным отдельно от вала и затем закрепленным на нем. 23. Сварным — называется неразъемное соединение, выполненное сваркой, т. е. путем установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании.  Сварные соединения и швы классифицируются: По виду соединения (стыковые, угловые, тавровые, нахлесточные и торцевые); По конфигурации (прямолинейные, кольцевые, вертикальные, горизонтальные) и протяженности (непрерывные и прерывистые) ; По виду сварки (дуговые, газовые, контактные ит.д.) По положению в пространстве (нижнее, горизонтальное, потолочное, вертикальное); По внешнему виду (выпуклые, нормальные, вогнутые); По выполнению (односторонние, двусторонние); По числу слоев и проходов( однослойные однопроходные, многослойные, многослойные многопроходные) Стыковые соединенияэто когда составляющие его элементы расположены в одной плоскости(поверхности). Оно наиболее распространено в сварных изделиях и имеют большие преимущества (неограниченная толщина свариваемых элементов, минимальный расход металла, удобство при контроле(дефектоскопия, ВНК). Условное обозначение стыковые швов на чертежах- «С». Нахлесточные соединенияприменяются при изготовлении строительных конструкций (колонн, мачт, ферм). Они осуществляются путем наложения друг на друга сварных изделий, но величина перекрытия не должна быть не менее удвоенной суммы толщин свариваемых кромок изделия. Листы сваривают с двух сторон, чтобы не допустить проникновения влаги в зазор между листами. Условное обозначение-«Н». Угловые соединенияосуществляется при расположении изделий под углом. Сварка выполняется по кромкам с обеих сторон. Угловые соединения коробчатых изделий, резервуаров, ёмкостей. Условное обозначение-«У». Тавровое соединение-соединение,которое образует только прямой угол между свариваемыми изделиями. Применяется при сварке стоек, балок, колонн, каркасов. Условное обозначение-«Т». 2  5. Виды шпоночных соединений 5. Виды шпоночных соединений На смятие расчет делается по формуле: [Mкр max] = 0,5DKLδсм Где: Mкр max – максимальный крутящий момент, допустимый на валу; D – диаметр вала, соответственно 0,5 d его радиус; K – высота выступающей из паза вала части шпонки ; L – длина; δсм – допускаемое напряжение при смятии. |