Детали Машин. Классификация деталей машин

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

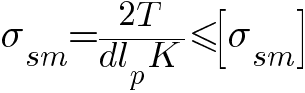

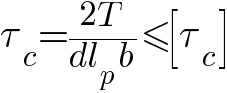

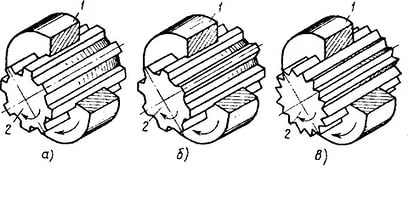

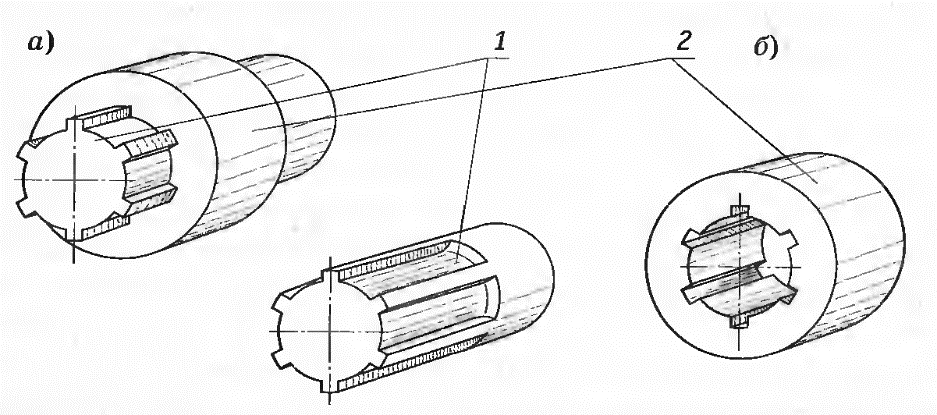

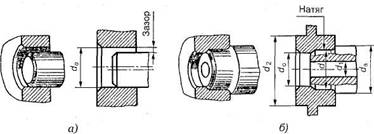

26. Расчет шпоночных соединений на прочность.Расчет шпоночных соединений на прочность осуществляют обычно как проверочный. Призматические шпонки рассчитывают на смятие и на срез. Для упрощения расчетов принимают плечо сил, действующих на шпонку относительно осевой линии вала, равным радиусу вала. Соответственно проверочный расчет призматической шпонки производят по следующим формулам (см. рис. 1 и 2): на смятие  на срез  где Т — крутящий момент; d - диаметр вала; b и ld=l-b - соответственно ширина и рабочая длина шпонки; К – справочный размер для расчета на смятие; σsm и [σsm] - расчетное и допускаемое напряжения на смятие для шпоночного соединения; τc и [τc] – расчетное и допускаемое напряжение на срез для шпонки. 27. Назначение и краткая характеристика основных типов, Достоинства и недостатки, область применения шлицевых Соединений Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. Рабочими поверхностями являются боковые стороны зубьев. В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые соединения получили самое широкое распространение взамен шпонок. Этому способствует оснащение промышленности специальным оборудованием – шлицефрезер-ными и протяжными станками. Некоторые авторы называют их зубчатыми соединениями. Шлицевые соединения образуются выступами - зубьями на валу, ходящими во впадины соответствующей формы в ступице. Вал и отверстие в ступице обрабатывают так, чтобы боковые поверхности зубьев или участки цилиндрических поверхностей (по внутреннему или наружному диаметру зубьев) плотно прилегали друг к другу. Соответственно различа-ют шлицевые соединения с центрированием по боковым поверхностям зубьев, по внут-реннему или наружному диаметру. Центрирование по диаметрам обеспечивает более высокую соосность вала и ступицы, а центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям. По характеру соединения различают: - неподвижные – для закрепления детали на валу; - подвижные допускающие перемещение детали вдоль вала (например, блока шестерен коробки передач станка). В зависимости от профиля зубьев различают три основных типа соединений: - с прямобочными (рис. 1, а) зубьями - число зубьев Z = 6, 8, 10, 12; - с эвольвентными (рис. 1, б) зубьями - число зубьев Z = 12, 16 и более; -  с треугольными (рис. 1, в) зубьями - число зубьев Z = 24, 36 и более. с треугольными (рис. 1, в) зубьями - число зубьев Z = 24, 36 и более.Рис. 1. Типы зубчатых (шлицевых) соединений: а — прямобочные зубья; б – эвольвентные зубья; в — треугольные зубья Рис. 2. Прямобочные зубья (шлицы): 1 – вал; 2 – втулка. Зубья на валу фрезеруют, а в ступице — протягивают на специальных станках (рис. 2). Число зубьев для прямобочных и эвольвентных соединений 4—20; для треугольных — до 70. ₽Проектная декларация на рекламируемом сайтеНедвижимость на ЦИАН Наибольшее распространение в машиностроении имеют прямобочные зубчатые соедине-ния. Их применяют в неподвижных и подвижных соединениях. Стандартом предусмотре-ны три серии прямобочных зубчатых соединений — легкая, средняя и тяжелая, отличаю-щиеся одна от другой высотой и числом зубьев (чаще применяют соединения с шестью—десятью зубьями).  28Соединение деталей может осуществляться за счет посадки одной детали на другую. В посадках (рис. 27, а) обеспечивается зазор в соединении. В этом случае детали легко перемещаются относительно друг друга. В посадках с натягом (рис. 27, б) в соединении обеспечивается натяг. Такие посадки (на рис. 28 - показаны поля допусков посадокпо ГОСТ 25347—82) могут обеспечивать передачу вращающего момента без применения шпонок, клиньев, болтов и т. п. Основной задачей расчета соединения с гарантированным натягом является выбор посадки, обеспечивающей передачу заданного вращающего момента. Соединения деталей с натягом – это напряженные соединения, в которых натяг создается необходимой разностью посадочных размеров вала и втулки. Для закрепления деталей используют силы упругости предварительно деформированных деталей. Обычно соединение деталей осуществляется по цилиндрическим или (реже) коническим поверхностям, при этом одна деталь охватывает другую, специальные соединительные детали отсутствуют. В машиностроении применяют переходные посадки, при которых возможно получение как зазора, так и натяга. Соединение деталей с гарантированным натягом относится к соединениям, передающим рабочие нагрузки за счет сил трения между валом и отверстием. К основным достоинствам цилиндрических соединений с гарантированным натягом относятся: простота конструкции, хорошее центрирование соединяемых деталей, возможность передачи больших нагрузок как статических, так и динамических (ударных). Обычно соединения с гарантированным натягом относят к неразъемным соединениям, однако цилиндрические соединения допускают разборку (распрессовку) и сборку (запрессовку) деталей. К основным недостаткамцилиндрических соединений с гарантированным натягом относятся: сложность сборки и разборки соединений, возможность уменьшения величины расчетного натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке), требование пониженной шероховатости посадочных поверхностей и высокие требования к точности их изготовления,повышенная концентрация напряжений, большое рассеивание сил сцепления в связи с рассеиванием действительных посадочных размеров в пределах допусков и коэффициентов трения. Характерными примерами соединение с натягом могут служить кривошипы, пальцы кривошипов, детали составных коленчатых валов двигателей автомобилей, венцы зубчатых и червячных колес, ступиц колес с валом и т. п.  Рис. 27. Соединения с гарантированным натягом: а — посадка с зазором; б — посадка с натягом Натягом называют положительную разность размера вала dBи отверстия doдо сборки: N= dВ -do>0. |