Детали Машин. Классификация деталей машин

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

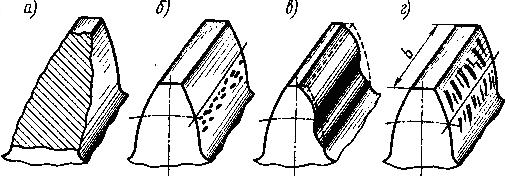

10. Общие сведения о цепных передачахСреди разнообразных приводов цепной считают относящимся к передачам с гибкой связью. Зацепление в ней осуществляется с помощью натяжения сочлененных звеньев бесконечной цепи. Она же передает и мощность от ведущего вала к ведомому. Из общих сведений о цепных передачах следует упомянуть следующее: КПД цепной передачи доходит до 90-98 %; передаточное число цепной передачи достигает 1:6; мощность на валу ограничена 120 кВт. Передаточное отношение для цепной передачи рассчитывается по тем же формулам, что и для зубчатой. Изготавливаются цепные приводы из высокопрочных сортов стали, шестерни иногда делают текстолитовые или из полиамидных пластиков. Достоинства цепных передач: 1) возможность применения при значительном (до 5 м) межосевом расстоянии; 2) меньшие, чем у ременных передач габариты; 3) отсутствие скольжения и высокий КПД; 4) малые силы, действующие на валы, так как нет необходимости в большом предварительном натяжении цепи; 5) возможность простой и легкой замены цепи; 6) возможность передачи движения нескольким звездочкам. Недостатки цепных передач: 1) значительный шум из-за удара звена цепи при входе в зацепление, особенно при малом числе зубьев звездочек и большом шаге; 2) они требуют более высокой точности установки валов, чем клиноременные передачи и более сложного ухода и регулирования; 3) передачи требуют установки в картерах; 4) сравнительно быстрое изнашивание шарниров цепи вследствие затруднительного подвода смазочного материала; 5) удлинение цепи из-за износа шарниров, что требует применения натяжных устройств; 6) скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна. Передачу механической энергии между параллельными валами, осуществляемую с помощью двух колес — звездочек 1 и 2 и охватывающей их цепи 3, называют цепной передачей (рис. 1). Служат для передачи вращения между удаленными друг от друга параллельными валами. Рис.1. Цепная передача: 1 — ведущая звездочка; 2 — ведомая звездочка; 3 — цепь; 4 — натяжное устройство 12,13. Механическая передача – механизм, превращающий кинематические и энергетические параметры двигателя в необходимые параметры движения рабочих органов машин и предназначенный для согласования режима работы двигателя с режимом работы исполнительных органов. Классификация механических передач - по принципу передачи движения: передачи трением и передачи зацеплением; внутри каждой группы существуют передачи непосредственным контактом и передачи гибкой связью; - по взаимному расположению валов: передачи с параллельными валами (цилиндрические, передачи с пересекающимися осями валов (конические), передачи со скрещивающимися валами (червячные, цилиндрические с винтовым зубом, гипоидные); - по характеру передаточного числа: с постоянным передаточным числом и с бесступенчатым изменением передаточного числа (вариаторы). Зубчатая передача – это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. При этом усилие от одного элемента к другому передаётся с помощью зуб Классификация: - по взаимному расположению осей колес: с параллельными осями, с пересекающимися осями со скрещивающимися осями) с преобразованием движения - по расположению зубьев относительно образующих колес: прямозубые; косозубые ;шевронные; с круговым зубом; - по направлению косые зубья бывают: правые и левые. - по конструктивному оформлению: открытые и закрытые; - по числу ступеней: одно- имногоступенчатые; бьев. Червячные передачи (рисунок 3) применяют для передачи движения между перекрещивающимися осями, угол между которыми, как правило, составляет 90°. Движение в червячных передачах передается по принципу винтовой пары. Ременная передача (рисунок 4) состоит из двух шкивов, закреплённых на валах, и ремня, охватывающего эти шкивы. Нагрузки передается за счёт сил трения, возникающих между шкивами и ремнём вследствие натяжения последнего. Фрикционная передача – кинематическая пара, использующая силу трения для передачи механической энергии Фрикционные передачи классифицируют по следующим признакам: 1. По назначению: - с нерегулируемым передаточным числом (рис.9.1-9.3); - с бесступенчатым (плавным) регулированием передаточного числа (вариаторы). 2. По взаимному расположению осей валов: - цилиндрические или конусные с параллельными осями (рис.9.1, 9.2); - конические с пересекающимися осями (рис.9.3). 3. В зависимости от условий работы: - открытые (работают всухую); - закрытые (работают в масляной ванне). 4. По принципу действия: - нереверсивные (рис.9.1-9.3); - реверсивные. 5. Различают также передачи с постоянным или автоматическим регулируемым прижатием катков, с промежуточным (паразитным) фрикционным элементом или без него. Особенности эксплуатации передач зацеплением (зубчатой и червячной) Механические передачи, работающие на принципе зацепления, могут быть зубчатыми и червячными. Зубчатые передачи, в свою очередь, подразделяются на цилиндрические и конические. Но и это не последняя классификация зубчатых передач. В зависимости от расположения зубьев относительно оси цилиндрических колес различают: – цилиндрические прямозубые передачи, самые простые по конструкции и, соответственно, в изготовлении, они не создают осевых нагрузок на валы, следовательно, не нуждаются в специальных упорных подшипниках, что значительно упрощает сборку. Такие передачи используются в механизмах с небольшой рабочей скоростью вращения вала. Недостатком прямозубых цилиндрических передач является большой шум во время работы механизма, особенно если колеса передачи недостаточно точно обработаны; – цилиндрические косозубые передачи, их зубья расположены по винтовым линиям на делительном цилиндре. Так как зубья таких передач входят в зацепление плавно, постепенно, то снижается уровень шума и повышается нагрузочная способность.Недостаток: из-за наклонного расположения зубьев осевая сила стремится сдвинуть колесо с валом вдоль оси, поэтому при сборке косозубых передач требуется осевая фиксация вала; – цилиндрическая шевронная передача представляет собой колесо, венец которого состоит из чередующихся участков левых и правых зубьев. При таком их расположении осевая сила отсутствует, что обеспечивает передачу очень больших мощностей; – цилиндрическая передача внутреннего зацепления. Поверхности зубчатых колес этой передачи расположены одна внутри другой, при этом колеса вращаются в одном направлении. 14. Виды разрушений зубчатых колес а) Излом зубьев. Различают два вида излома зубьев. Излом от больших перегрузок, а иногда от перекоса валов и неравномерной нагрузки по ширине зубчатого венца и усталостный излом, происходящий от длительного действия переменных напряжений изгиба  Рисунок 2.3.2 Виды повреждений поверхности зубьев Усталостные трещины образуются чаще всего у основания зуба на той стороне, где от изгиба возникают напряжения растяжения. Для предупреждения усталостного излома применяют: колёса с положительным смещением при нарезании зубьев; термообработку; дробеструйный наклёп; жёсткие валы, увеличивают модуль и др. б) Усталостное выкрашивание рабочих поверхностей зубьев. Основной вид разрушения поверхности зубьев для большинства закрытых быстроходных передач, работающих при смазке. Возникает вследствие длительного действия переменных контактных напряжений , вызывающих усталость материала зубьев. Выкрашивание обычно начинается вблизи полюсной лини на ножках зубьев, где развивается наибольшая сила трения, способствующая пластичному течению материала и образованию микротрещин на поверхности зубьев. Развитию трещин способствует расклинивающий эффект смазочного материала, который запрессовывается в трещины зубьев при зацеплении. Повторяясь, такое действие приводит к откалыванию частиц металла поверхности зубьев и к образованию вначале мелких ямок, переходящих далее в раковины. При выкрашивании нарушается условия образования сплошной масляной плёнки, появляется металлический контакт с последующим быстрым износом или задиром поверхности. Для предупреждения усталостного выкрашивания повышают твёрдость поверхности зубьев и степень их точности, правильно выбирают сорт масла и др. Так как контактные напряжения являются причиной усталостного разрушения, то основным критерием работоспособности и рассвета закрытых передач является контактная прочность рабочих поверхностей зубьев. При этом расчёт зубьев на изгиб производят как проверочный. В передачах, работающих, со значительным износом (открытые передачи), выкрашивания не наблюдается, так как изнашивание поверхностных слоёв зубьев происходит раньше, чем появляются трещины. в) Изнашивание зубьев. Основной вид разрушения зубьев открытых передач, а также закрытых, но недостаточно защищённых от загрязнения абразивными частицами (пыль, песчинки, продукты износа и т.п.). Такие передачи встречаются в сельскохозяйственных, транспортных, грузоподъёмных машинах и т.п. По мере изнашивания первоначальный эвольвентный профиль зубьев искажается увеличиваются зазоры в зацеплении, возникают динамические нагрузки и повышенный шум. Прочность изношенного зуба понижается вследствие уменьшения площади поперечного сечения, что может привести к излому зуба. Основные меры предупреждения износа – повышение твёрдости зубьев, защита от загрязнения и др. г) Заедание зубьев происходит преимущественно в высокоскоростных быстроходных передачах. В месте контакта зубьев развиваются высокие давления и температура, масляная плёнка разрывается и появляется металлический контакт. Здесь происходит как бы сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты на зубьях задирают поверхности других зубьев, оставляя на них широкие и глубокие борозды в направлении скольжения. Для предупреждения заедания повышают твёрдость рабочих поверхностей зубьев, применяют противозадирочные масла и другие меры, что и против изнашивания. |