Детали Машин. Классификация деталей машин

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

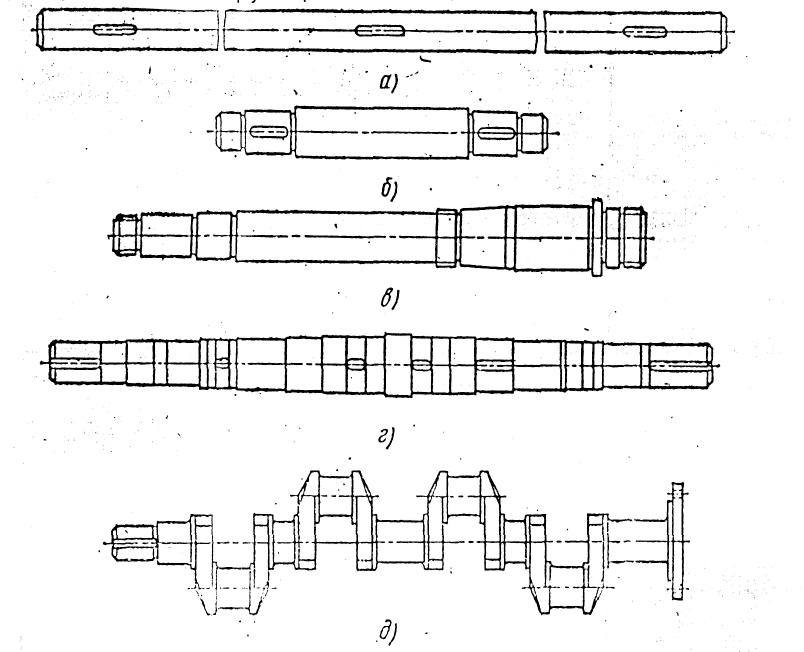

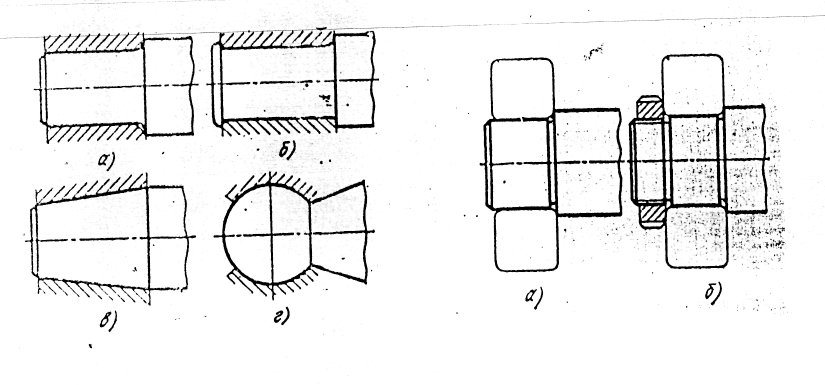

31-32. Подбор подшипников по статической грузоподъемностиПодбор подшипников по статической грузоподъемности производиться при частотах вращения валов n меньших одного оборота в минуту. Он предупреждает остаточные деформации деталей. Подбор производиться расчетом статической нагрузки Fо по действующим на опору нагрузкам (рис. 2), которая сравнивается со статической грузоподъемностью Со данного подшипника по каталогу: Fo < Co (1) Расчет статической нагрузки Fo производиться по формуле: Fo = Xo * Fr + Yo * Fa (2), где Xo, Yo - коэффициенты радиальной и осевой статической нагрузок, которые выбираются по табл. 1 Fr, Fa – радиальная и осевая нагрузки, Н. Радиальная и осевая нагрузки, действующие на подшипник качения , определяются после составления расчетной схемы(рис. 3). Допускаемая статическая грузоподъемность Co – это такая статическая нагрузка, которой соответствует общая остаточная деформация тел вращения и колец в наиболее нагруженной точке контакта, равная 5 – 10 d (диаметр шарика). Подбор подшипников по динамической грузоподъемностиДолговечность подшипников – это расчетный ресурс, измеряемый числом оборотов, в течении которого не менее 90% из данной группы подшипников при одинаковых условиях должны отработать без проявления признаков усталости металла. Эквивалентная динамическая нагрузка радиальных радиально-упорных подшипников, F – это постоянная радиальная нагрузка, которая при приложении ее к подшипнику с вращающимся внутренним и неподвижным наружными кольцами обеспечивает такой же расчетный срок службы как и при действительных условиях нагружения и вращения. Расчетная динамическая грузоподъемность Ср должна сравниваться с динамической грузоподъемностью С выбранного подшипника исходя из равенства: Ср < C (3). Выбор подшипника можно производить по номинальной долговечности сравнение ее номинального значения для данного выбранного по каталогу подшипника и вычисленного по формуле (4) с рекомендуемым его значением (см.стр.5): Cp = Fk * Lh * n * 60 / 106 (4) Из формулы (4) можно определить долговечность подшипника: L = (C / F)k (5), где F – эквивалентная нагрузка на подшипники, K – степенной показатель, равный для шариковых подшипников k=3 и роликовых k=10/3. Часовая долговечность подшипника Lh связана с долговечностью L: Lh = (106 * L) / 60*n (6), где n – частота вращения вала в об/мин. Часовую долговечность можно выбирать в пределах: Lh = 12000 ч. при работе с перерывами Lh = 20000 ч. при работе в одну смену без перерывов Lh = 40000 ч. при круглосуточном и среднем режиме работе. 33-34. Валы и оси Общие сведения и основы конструированияВращающиеся детали машин устанавливают на валах или осях, обеспечивающих постоянное положение оси вращения этих деталей. Валы - детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин. Валы по назначению можно разделить на валы передач, несущие детали передач – зубчатые колеса, шкивы, звездочки, муфты (рис. ,а и б), и на коренные валы машин и другие специальные валы, несущие кроме деталей передач рабочие органы машин двигателей или орудий – колеса или диски турбин, кривошипы, зажимные патроны и т. д. (рис. ,в и д) П  о форме геометрической оси валы разделяют на прямые и коленчатые. о форме геометрической оси валы разделяют на прямые и коленчатые.Оси – детали, предназначенные для поддержания вращающихся деталей и не передающие полезного крутящего момента. Рис. 12.1 Основные типы валов и осей: а – гладкий трансмиссионный вал; б – ступенчатый вал; в – шпиндель станка; г - вал паровой турбины; д – коленчатый вал; е – ось вращающегося вагонная; ж – ось невращающаяся вагонетки. Опорные части валов и осей называют цапфами. Промежуточные цапфы называют шейками, концевые – шипами. Прямые валы по форме разделяют на валы постоянного диаметра (валы трансмиссионные и судовые многопролетные, рис. ,а, а также валы, передающие только крутящий момент); валы ступенчатые (большинство валов, рис. б-г); валы с фланцами для соединения по длине, а также валы с нарезанными шестернями или червяками. По форме сечения валы разделяются на гладкие, шлицевые, имеющие на некоторой длине профиль зубчатого (шлицевого) соединения, и профильные. Форма вала по длине определяется распределением нагрузок по длине. Эпюры моментов по длине валов, как правило, существенно неравномерны. Крутящий момент обычно передается не на всей длине вала. Эпюры изгибающих моментов обычно сходят к нулю к концевым опорам или к концам валов. Поэтому по условию прочности допустимо и целесообразно конструировать валы переменного сечения приближающимися к телам равного сопротивления. Практически валы выполняю ступенчатыми. Эта форма удобна в изготовлении и сборке; уступы валов могут воспринимать большие осевые силы. Перепад диаметров ступеней определяется: стандартными диаметрами посадочных поверхностей под ступицы и подшипники, достаточной опорной поверхностью для восприятия осевых сил при заданных радиусах закругления кромок и размерах фасок и, наконец, условиями сборок. Цапфы (шейки) валов, работающие в подшипниках скольжения, выполняют: а) цилиндрическими; б) коническими; в) сферическими (рис. ). Основное применение имеют цилиндрические цапфы. Концевые цапфы для облегчения сборки и фиксации вала в осевом направлении обычно делают несколько меньшего диаметра, чем соседний участок вала (рис. ). Цапфы валов для подшипников качения (рис. ) характеризуются меньшей длиной, чем цапфы для подшипников скольжения. Цапфы для подшипников качения нередко выполняют с резьбой или другими средствами для закрепления колец.

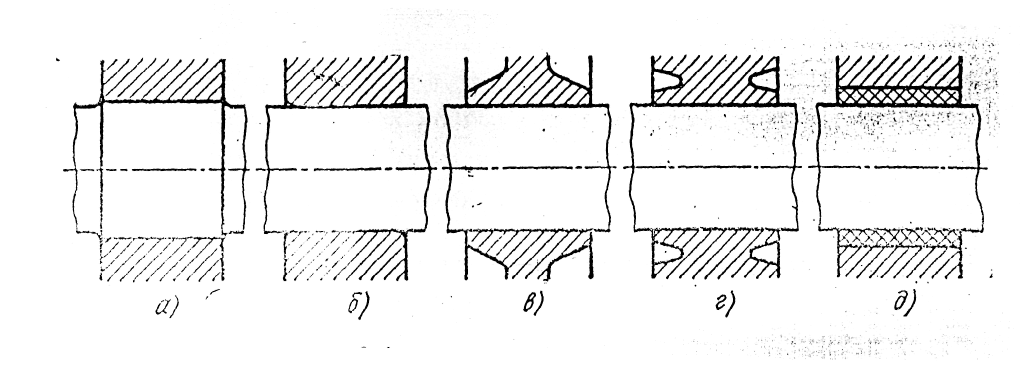

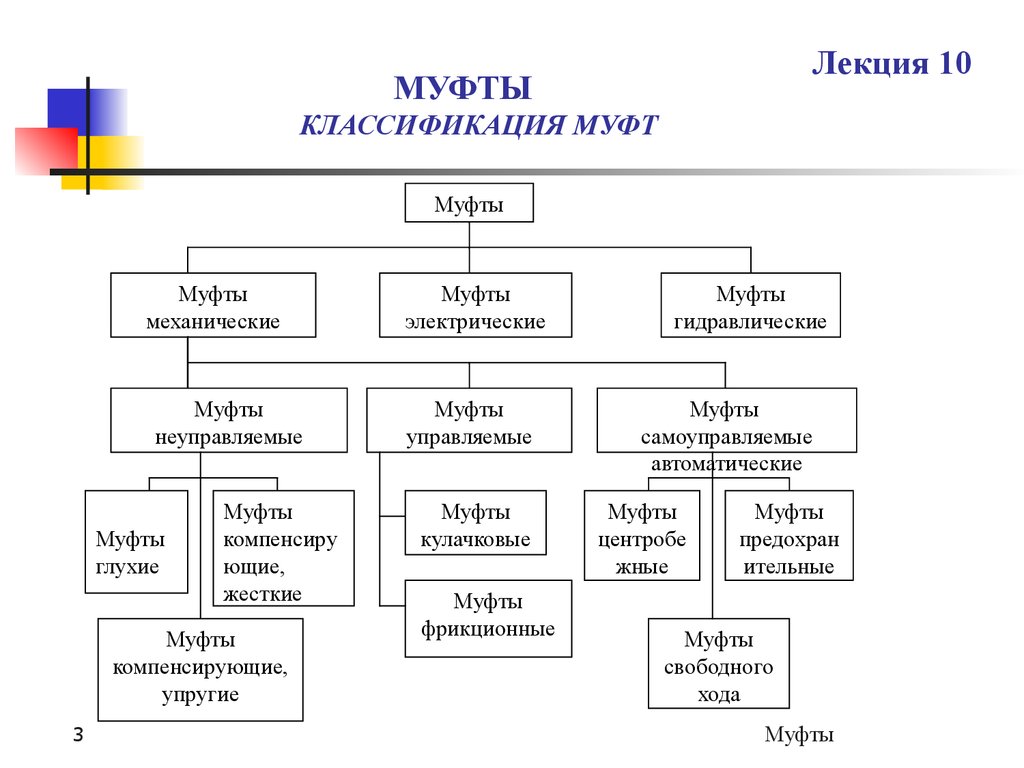

Посадочные поверхности под ступицы деталей, насаживаемых на вал, выполняют цилиндрическими или коническими. Основное применение имеют цилиндрические поверхности как более простые в изготовлении. Рис. 12.4 Конструктивные средства повышения выносливости валов в местах посадок: а – утолщение подступичной чвсти вала; б – закругление кромок ступицы; в – утонение ступицы; г – разгрузочные канавки; д – втулки или заливки в ступице из материала с низким модулем упругости. Выносливость валов определяется относительно малыми объемами металла в зонах значительной концентрации напряжений. Поэтому особо эффективны специальные конструкторские и технологические мероприятия по повышению выносливости валов. Конструктивные средства повышения выносливости валов в местах посадок путем уменьшения кромочных давлений показаны на рис. . Упрочнением подступичных частей поверхностным наклепом (обкаткой роликами или шариками) можно повысить предел выносливости валов на 80 – 100%, причем этот эффект распростра- няется на валы диаметром до 500 – 600 мм. Прочность валов в местах шпоночных, зубчатых (шлицевых) и других разъемных соединений со ступицей может быть повышена: применением эвольвентных шлицевых соединений; шлицевых соединений с внутренним диаметром, равным диаметру вала на соседних участках, или с плавным выходом шлицев на поверхность, обеспечивающим минимум концентрации напряжений; шпоночных канавок, изготовляемых дисковой фрезой и имеющих плавный выход на поверхность; бесшпоночных соединений. Осевые нагрузки и на валы от насаженных на них деталей передаются следующими способами. (рис. ) 1) тяжелые нагрузки – упором деталей в уступы на валу, посадкой деталей или установочных колец с натягом (рис. ,а и б) 2) средние нагрузки – гайками, штифтами непосредственно или через установочные кольца, клеммовыми соединениями (рис. ,в – д); 3) легкие нагрузки и предохранение от перемещений случайными силами – стопорными винтами непосредственно или через установочные кольца, клеммовыми соединениями, пружинными кольцами (рис. ,д – ж). 35. Муфты: описание классификацияМуфты: описание, классификация Муфтой называется устройство для соединения валов. Основное назначение муфт- передача вращающего момента между валами, без изменения его значения и направления. Кроме передачи момента, некоторые муфты выполняют дополнительные функции. Для того, чтобы купить муфту, необходимо знать основные принципиальные различия между ними. Длинные валы по условиям технологии изготовления и сборки приходится делать составными, причем составной вал должен работать как целый. Его части соединяют жесткими глухими нерасцепными муфтами. Для соединения валов с неточно совмещенным осями применяют компенсирующие муфты, которые компенсируют небольшие радиальные, осевые или другие смещения. Приводы некоторых машине передают переменные моменты, в том числе с ударами. Для уменьшения динамических нагрузок и колебаний используют упругие муфты. Для пуска и остановки отдельных узлов машин используют управляемые сцепные муфты. При перегрузках и неправильной эксплуатации возможны поломки деталей, чтобы этого не произошло используют предохранительные муфты. Если движение и момент должны передаваться в одну сторону, и не должны -передаваться в противоположную используют обгонные муфты. Предохранительные и обгонные муфты не требуют участия человека, их называют самодействующими. Также недавно на рынке появились пневматические муфты По управляемости муфты могут быть разделены на: 1) Муфты нерасцепляемые, осуществляющие постоянное соединение - глухие, компенсирующие, упругие 2) Муфты сцепные, управляемые, 3) Муфты сцепные, самодействующие (самоуправляемые),по направлению движения - обгонные, по скорости (центробежные), по пути (однооборотные) и т.п. Основной характеристикой муфт в связи с их основным назначением является вращающий момент.Другими важными показателями являются габариты, масса, момент инерции, относительно оси вращения. Муфты основных типов регламентированы государственными стандартами.  |