Экзамен. Классификация и особенности применения По назначению и характеру выполняемых работ системы автоматики разделяют

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

|

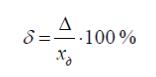

Допустимые погрешности обычно включают в себя и те, которые могут возникнуть при приведении приборов в рабочее состояние (установке на нуль) при условии выполнения заводской инструкции. Классификация погрешностей По характеру проявления погрешности СИ делятся на: - систематическая погрешность– составляющая погрешности СИ, принимаемая постоянной или закономерно изменяющейся. К систематическим погрешностям СИ относят методические, инструментальные, субъективные и другие погрешности, которые при проведении измерений необходимо учитывать и по возможности устранять; - случайная погрешность– составляющая погрешности СИ, изменяющаяся случайным образом. Она приводит к неоднозначности показаний и обусловлена причинами, которые нельзя точно предсказать и учесть. Однако при проведении некоторого числа повторных опытов теория вероятности и математическая статистика позволяют уточнить результат измерения, т. е. найти значение измеряемой величины, более близкое к действительному значению, чем результат одного измерения; - промахи– грубые погрешности, связанные с ошибками оператора или неучтенными внешними воздействиями. Их обычно исключают из результатов измерений. По причинам возникновения погрешности СИ делятся на: - методические– погрешности, возникающие вследствие несовершенства, неполноты теоретических обоснований принятого метода измерения, использования упрощающих предположений и допущений при выводе применяемых формул, из-за неправильного выбора измеряемых величин. Например, измерение температуры с помощью термопары может содержать методическую погрешность, вызванную нарушением температурного режима исследуемого объекта (вследствие внесения термопары); - инструментальные– погрешности, обусловленные свойствами применяемых СИ (стабильностью, чувствительностью к внешним воздействиям и т.д.), их влиянием на объект измерений, технологией и качеством изготовления (например, неточность градуировки, конструктивные несовершенства); - субъективные– погрешности, вызванные состоянием оператора, проводящего измерения, его положением во время работы, несовершенством органов чувств, эргономическими свойствами СИ – все это сказывается на точности визирования. Использование цифровых приборов и автоматических методов измерения позволяет исключить такого рода погрешности. По отношению к изменяемости измеряемой величины погрешности СИ делятся на: - статическая погрешность– погрешность СИ, используемого при измерениях постоянной величины; - динамическая погрешность– погрешность СИ, возникающая при измерении изменяющейся (в процессе измерения) физической величины. По способу выражения погрешности СИ делятся на: - абсолютная погрешность– разность между показаниями прибора и действительным значением измеряемой величины: где x – показания прибора; xд– действительное значение измеряемой величины; - относительная погрешность– погрешность СИ, выраженная отношением абсолютной погрешности СИ к действительному значению измеренной физической величины в пределах диапазона измерений:  Так как x>> Δ, то вместо действительного значения измеряемой величины можно использовать показания прибора; - приведённая погрешность– относительная погрешность, выраженная отношением абсолютной погрешности СИ к условно принятому значению величины, постоянному во всем диапазоне измерений или в части диапазона. Условно принятое значение величины называют нормирующим значением хнорм. Приведенная погрешность равна:  Выбор нормирующего значения производится в соответствии с ГОСТ 8.009-84. Это может быть верхний предел измерений СИ, диапазон измерений, длина шкалы и т.д. Для многих средств измерений по приведенной погрешности устанавливают класс точности прибора. По характеру зависимости от измеряемой величины погрешности СИ делятся на: - аддитивная погрешность– это погрешность, постоянная для каждого значения измеряемой величины, вызванная поступательным смещением реальной статической характеристики (функции преобразования) от идеальной статической характеристики; - мультипликативная погрешность– это погрешность, линейно возрастающая или убывающая с ростом измеряемой величины, вызванная поворотом реальной статической характеристики (функции преобразования) от идеальной статической характеристики. По отношению к условиям применения погрешности СИ делятся на: - основная погрешность– погрешность СИ, определяемая в нормальных условиях его применения. Например, если для прибора установлены нормальные температурные условия +10…+35С0, то в этом диапазоне гарантируется основная погрешность, указанная в паспорте. Прибор может работать в более широком диапазоне температур от 0 до +40С0. Этот диапазон называют рабочим; - дополнительная погрешность– составляющая погрешности СИ, дополнительно возникающая вследствие отклонения какой-либо из влияющих величин от нормального ее значения или вследствие ее выхода за пределы нормальной области значений. Предел допускаемой основной погрешности– наибольшая основная погрешность, при которой СИ может быть признано годным и допущено к применению по техническим условиям. Предел допускаемой дополнительной погрешности – это та наибольшая дополнительная погрешность, при которой средство измерения может быть допущено к применению. Пределы допускаемых основной и дополнительной погрешностей выражают в форме абсолютных, относительных и приведенных погрешностей. Стрелочные электроизмерительные приборы по величине допустимой погрешности делятся на классы точности, которые обозначаются на шкалах приборов цифрами 0,1; 0,2; 0,5; 1,0; 1,5; 2,5; 4,0 (цифры могут быть помещены в кружок или ромбик). Класс точности прибора g – это отношение абсолютной погрешности прибора ∆Хприбк максимальному значению измеряемой величиныХmax, которое можно определить с помощью данного прибора (это систематическая относительная погрешность данного прибора, выраженная в процентах от номинала шкалыХmax). Тогда абсолютная погрешность ∆Хприбтакого прибора определяется соотношением: Класс точности показывает величину допустимой погрешности в процентах от значения измеряемой величины, соответствующего отклонению стрелки до последнего деления шкалы. Например, если у прибора последнее деление шкалы 300 В, а класс его точности 0,5, то допустимая погрешность равна 0,5% от 300 В, или 300∙0,5/100 В= 1,5 В. Такая же допустимая погрешность 1,5 В будет и для любого другого значения, измеряемого по этой шкале. Деформационные манометры. Классификация средств измерения давления по виду давления. Жидкостные манометры. Классификация средств измерения давления по применению. Манометры. Классификация средств измерения давления по отображению. Приборы для измерения давления могут классифицироваться по следующим характеристикам: виду измеряемого давления; принципу действия; назначению; классу точности. По виду измеряемого давления приборы подразделяются на следующие: манометры; вакуумметры; мановакуумметры; напоромеры; тягомеры; тягонапоромеры; дифманометры; микроманометры; барометры. манометр — это измерительный прибор или измерительная установка для измерения давления или разности давлений. Для измерения абсолютного давления, т.е. такого, которое счи-тывается от абсолютного нуля, выпускаются манометры абсолютного давления; для измерения избыточного — манометры избыточного давления, и наиболее часто «по умолчанию» эти разновидности приборов называют манометрами. Большинство выпускаемых манометров применяются для измерения избыточного давления. Их отличительным признаком является показание «нуля» прибора при воздействии на чувствительный элемент атмосферного давления. Измерение давления разреженного газа производят вакуумметрами. Соответственно вакуумметр — это манометр для измерения давления разреженного газа . Манометр, имеющий возможность измерять давление разреженного газа и избыточное давление (у прибора единая шкала), называютмановакуумметром. Измерение малых значений (до 40 кПа) избыточного давления производится напоромерами, хотя такое название, как и такое подразделение по виду измеряемого давления (для малых значений), за рубежом отсутствует. Тягомеры используются для измерения малого (до -40 кПа) вакуумметрического давления. Приборы, имеющие часть шкалы вакуумметрического, а часть избыточного давления в пределах ±20 кПа, называютсятягонапоромерами. Европейские стандарты (EN837-1, EN837-2 и EN837-3 ) такое разделение производят по виду чувствительного элемента: трубчатый (Bourdon tube — Rohrfedern), мембранный — мембранная коробка — капсула (Diaphragm — Plattenfeder или Capsule — Кар-selfeder). Приборы, предназначенные для измерения разности давлений в двух произвольных точках, именуют дифференциальными манометрами(дифманометрами). Причем это название в большей степени применимо для показывающих приборов. Устройство измерения дифференциального давления с унифицированным выходным сигналом называют измерительным преобразователем разности давлений . Дифманометр, функционально обеспечивающий измерение малых значений разности двух давлений и имеющий верхний предел измерения не более 40 кПа (4000 кгс/м ), называют микроманометром. Контроль и измерение атмосферного давления производят барометрами. В дальнейшем для упрощения изложения материала в непринципиальных моментах манометры, вакуумметры, мановакууммет-ры, напоромеры, тягомеры, тягонапоромеры объединены под названием манометры или манометрические приборы. Попринципу действия основную группу приборов для измерения давлений можно подразделить на следующие: жидкостные; деформационные (пружинные); грузопоршневые; электрические и др. К жидкостным относятся манометры, принцип действия которых основан на уравновешивании измеряемого давления или разности давлений давлением столба жидкости . К таким манометрам относятся U-образные манометры, состоящие из сообщающихся сосудов, в которых измеряемое давление определяют по одному или нескольким уровням жидкости. В деформационных манометрах от измеряемого давления зависит степень деформации чувствительного элемента или развиваемой им силы. В состав деформационных входит трубчато-пружинный манометр, в котором чувствительным элементом является трубчатая пружина. Сильфонный функционирует на основе сильфона, мембранный — на основе мембраны или мембранной коробки. Манометр с вялой мембраной, в котором измеряемое давление воспринимается вялой мембраной и преобразуется в силу, уравновешиваемую дополнительным устройством, также относится к деформационным. В грузопоршневых приборах, имеющих в большинстве случаев в качестве рабочего тела жидкость и часто называемых жидкостными, измеряемое давление уравновешивается давлением, создаваемым массой поршня с грузоприемным устройством, и массой грузов с учетом сил жидкостного трения. Электрические манометры функционируют по принципу зависимости одного из электрических параметров чувствительного элемента первичного преобразователя от давления. По назначению манометры подразделяются на следующие: общепромышленные, имеющие также название общетехнических или рабочих; эталонные, включающие государственный первичный, рабочие и другие эталоны. Общепромышленные манометры предназначены для измерения давления непосредственно в ходе производственных процессов в рабочих точках промышленного оборудования. Эталонные приборы используются для хранения и передачи размера единиц давления в целях единообразия, достоверности и обеспечения высокой точности его измерений. В целях упорядочения отечественной метрологической терминологии и приближения ее к международной в нашей стране термин образцовое средство измерений заменен на термин рабочий эталон . Рабочие эталоны подразделяют на разряды (1,2, 3-й), как это было принято для образцовых средств . В промышленности встречаются контрольные манометры, которые применяются для контроля правильности показаний технических манометров в местах их установки. Термин «контрольные» специфичен для промышленных условий и не имеет места в законодательной метрологии настоящего времени, но широко использовался ранее. Вместо него сейчас используют термин «манометры повышенной точности». По защищенности от воздействия окружающей среды приборы, согласно ГОСТ 12997-84, подразделяют на следующие исполнения: обыкновенное; защищенное от попадания внутрь изделия твердых тел (пыли); защищенные от попадания внутрь изделия воды; защищенные от агрессивной среды; взрывозащищенные; защищенные от других внешних воздействий. Несколько видов защиты может сочетаться в одном изделии. Изготавливаемые приборы должны быть устойчивыми и (или) прочными к воздействию температуры и влажности окружающего воздуха в диапазонах параметров, указанных в табл. Приборы должны быть устойчивыми и (или) прочными к воздействию синусоидальных вибраций высокой частоты с параметрами, по группе исполнения выбираемыми из табл. Общетехнические манометры конструктивно предусматривают устойчивость к вибрациям с частотой 10—-55 Гц и амплитудой смещения до 0,15 мм. Система кодификации по защите приборов от попадания внутрь изделия твердых тел (пыли), а также воды устанавливается ГОСТ 14254-96 . Для такой кодификации применяется обозначение «IР». Классификация измерительных преобразователей давления. Для прямого измерения давления жидкой или газообразной среды с отображением его значения непосредственно на шкале, табло или индикаторе первичного измерительного прибора применяются манометры (ГОСТ 8.271-77). Если отображение значения давления на самом первичном приборе не производится, но он позволяет получать и дистанционно передавать соответствующий измеряемому параметру сигнал, то такой прибор называют измерительным преобразователем давления (ИПД) или датчиком давления. Возможно объединение этих двух свойств в одном приборе (манометр-датчик). Манометры классифицируют: - по принципу действия и конструкции, - по виду измеряемого давления, - по применению и назначению, - по типу отображения данных и другим признакам. По принципу действия манометры можно подразделить на: - жидкостные (измеряемое давление уравновешивается гидростатически столбом жидкости соответствующей высоты), - деформационные (давление определяется по величине деформации и перемещения упругого чувствительного элемента — мембраны, трубчатой пружины, сильфона), - грузопоршневые (измеряемое или воспроизводимое давление гидростатически уравновешивается через жидкую или газообразную среду прибора давлением веса поршня с грузоприемным устройством и комплектом образцовых гирь), - электрические (давление определяется на основании зависимости электрических параметров: сопротивления, емкости, заряда, частоты чувствительного элемента от измеряемого давления) и др. В промышленности при локальных измерениях давления энергоносителей в большинстве случаев используются деформационные манометры на основе одновитковой трубчатой пружины (трубки Бурдона) для прямопоказывающих стрелочных приборов или с многовитковыми пружинами для самопишущих манометров, но в последние годы они вытесняются электрическими манометрами с цифровым индикатором и развитой системой интерфейсов. По виду измеряемого давления манометры подразделяют на приборы измерения избыточного и абсолютного давления — собственно манометры, разрежения — вакуумметры, давления и разрежения — мановакуумметры, атмосферного давления — барометры и разностного давления — дифференциальные манометры (дифманометры). Манометры, вакуумметры и мановакуумметры для измерения небольших (до 20-40 кПа) давлений газовых сред называют соответственно напоромерами, тягомерами и тягонапоромерами. Пружинные приборы В пружинных манометрах используются различные пружины — трубчатая многовитковая (геликоидальная), трубчатая одновитковая, пластинчатая (мембрана) и гармоникообразная (сильфон), показанные на рис.13.1. Рис. 13.1. Упругие элементы: а — трубчатая пружина; б — многовитковая трубчатая пружина; в — мембрана; г — сильфон Манометр с трубчатой пружиной применяют для измерения давления в очень широких пределах. На рис.13.2 показана конструкция такого манометра. |