Экзамен. Классификация и особенности применения По назначению и характеру выполняемых работ системы автоматики разделяют

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

|

Рис. 13.2. Схема манометра с одновитковой трубчатой пружиной Прибор состоит из трубчатой пружины 5, один конец которого впаян в отверстие держателя 1, а другой наглухо запаян и несет на себе наконечник 10. Полость пружины связана с измеряемой средой через канал в держателе 1, снабженным радиальным штуцером 14. Держатель прибора оснащен платой 2, на которой монтируется трубко-секторный механизм. Последний включает в себя зубчатое колесо (трубку) 8 и зубчатый сектор 9. Для исключения люфта в передаточном механизме используется спиральная пружина 7, один конец которой с помощью штифта крепится на оси трубки, а другой — к колонке 6, укрепленной на плате 2. К хвостовику сектора 9 с помощью винта 12 крепится тяга 4. Посредством тяги перемещение свободного конца пружины передается зубчатому сектору, который имеет ось вращения 14. Вращение зубчатого сектора передается трубке, на оси которой насажена стрелка 4 для отсчета показаний на шкале 4. Шкала манометра равномерная, поскольку перемещение свободного конца пружины пропорционально измеряемому давлению. Регулировка хода стрелки производится винтом 12. Наряду с рассмотренными приборами, оснащенными одинаковой трубчатой пружиной, в практике измерения давления и разряжения получили широкое распространение манометры и вакуумметры, снабженные электро-контактными сигнализирующими устройствами. Эти средства измерений давления получили название электроконтактных. Класс точности электроконтактных манометров и вакуумметров (например, серии ЭКМ), как правило, составляет 1,5. У манометров с многовитковой (геликоидальной) трубчатой пружиной вследствие большой длины многовитковой пружины величина перемещения ее свободного конца больше, чем у трубчатой одновитковой пружины, при одном и том же давлении (рис. 13.1, б). В горной промышленности получили также распространение магнитоупругие преобразователи, действие которых основано на использовании эффекта зависимости магнитной проницаемости μ от величины механического воздействия (сжатия или растяжения) на ферромагнитный сердечник преобразователя. Это свойство называют магнитоупругостью и характеризуют чувствительностью S= dμ / dl. Наибольшим значением S=200 Гн/м2 обладает пермаллой (железоникелевый сплав). Различают магнитоупругие датчики дроссельного и трансформаторного типов. Последние могут контролировать только усилие сжатия, однако обладают большей чувствительностью. Магнитоупругие датчики используются для контроля усилий (например, при загрузке скипов и посадке клетей шахтных подъемных установок на кулаки), горных давлений и т.п. Достоинствами магнитоупругих преобразователей являются простота и надежность в работе, значительная мощность выходных сигналов. Основным недостатком — значительная инерционность. На рис.13.3 показан манометр типа ММ с упругой металлической концентрически гофрированной мембраной, зажатой между двумя фланцами. Рис. 13.3. Манометр с металлической мембраной Штуцер в нижнем фланце соединяет манометр прямым каналом с измеряемой средой. Под воздействием усилия давления мембрана прогибается пропорционально величине этого давления. Стойка в центре мембраны, соединенная при помощи шарнира с поводком зубчатого сектора передаточного механизма, перемещает на соответствующий угол стрелку по шкале прибора. Благодаря непосредственному сообщению полости мембраны с измеряемой средой этим манометром удобно пользоваться для измерения давления вязких жидкостей (мазут, смола и др.). Основная погрешность прибора составляет 2,5 или 4 % от верхнего предела шкалы. Методы измерения давления. Характеристики методов, область применения. По виду упругого чувствительного элемента пружинные приборы делятся на следующие группы: 1) приборы с трубчатой пружиной, или собственно пружинные; 2) мембранные приборы, у которых упругим элементом служит мембрана, анероидная или мембранная коробка, блок анероидных или мембранных коробок; 3) пружинно-мембранные с гибкой мембраной; 4) приборы с упругой гармониковой мембраной (сильфоном); 5) пружинно-сильфонные. Давление является одним из важнейших параметров химико-технологических процессов. От величины давления часто зависит правильность протекания процесса химического производства. Под давлением в общем случае понимают предел отношения нормальной составляющей силы к площади, на которую действует сила. При равномерном распределении сил давление равно частному от деления нормальной составляющей силы давления на площадь, на которую эта сила действует. Величина единицы давления зависит от выбранной системы единиц. Различают абсолютное и избыточное давление. Абсолютное давление Pа - параметр состояния вещества (жидкостей, газов и паров). Избыточное давление рипредставляет собой разность между абсолютным давлением Pа и барометрическим давлением Рб (т. е. давлением окружающей среды): Ри = Ра - Рб. Если абсолютное давление ниже барометрического, то РВ = Рб - Ра, где Pв - разрежение. Единицы измерения давления: Па (Н/м2); кгс/см2; мм вод. ст.; мм рт.ст. КЛАССИФИКАЦИЯ ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И РАЗРЕЖЕНИЯ Приборы для измерения давления подразделяются на: а) манометры - для измерения абсолютного и избыточного давления; б) вакуумметры - для измерения разряжения (вакуума); в) мановакуумметры - для измерения избыточного давления и вакуума; г) напоромеры - для измерения малых избыточных давлений (верхний предел измерения не более 0,04 МПа); д) тягомеры - для измерения малых разряжений (верхний предел измерения до 0,004 МПа); е) тягонапорометры - для измерения разряжений и малых избыточных давлений; ж) дифференциальные манометры - для измерения разности давлений; з) барометры - для измерения барометрического давления атмосферного воздуха. МЕТОДЫ ИЗМЕРЕНИЯ ДАВЛЕНИЯ Методы измерения давления во многом предопределяют как принципы действия, так и конструктивные особенности средств измерений. В этой связи в первую очередь следует остановиться на наиболее общих методологических вопросах техники измерения давления. Давление, исходя из самых общих позиций, может быть определено как путем его непосредственного измерения, так и посредством измерения другой физической величины, функционально связанной с измеряемым давлением. В первом случае измеряемое давление воздействует непосредственно на чувствительный элемент прибора, который передает информацию о значении давления последующим звеньям измерительной цепи, преобразующим ее в требуемую форму. Этот метод определения давления является методом прямых измерений и получил наибольшее распространение в технике измерения давления. На нем основаны принципы действия большинства манометров и измерительных преобразователей давления. Во втором случае непосредственно измеряются другие физические величины или параметры, характеризующие физические свойства измеряемой среды, значения которых закономерно связаны с давлением (температура кипения жидкости, скорость распространения ультразвука, теплопроводность газа и т.д.). Этот метод является методом косвенных измерений давления и применяется, как правило, в тех случаях, когда прямой метод по тем или иным причинам неприменим, например, при измерении сверхнизкого давления (вакуумная техника) или при измерении высоких и сверхвысоких давлений. Методологически не менее важен и вопрос о способе, которым средство измерений воспроизводит единицу давления, что непосредственно сказывается на его функциональных возможностях. Относительный метод измерений, в отличие от абсолютного, основан на предварительном исследовании зависимости от давления физических свойств и параметров чувствительных элементов средств измерения давления при методах прямых, измерений или других физических величин и свойств измеряемой среды — при методах косвенных измерений. На пример, деформационные манометры перед их применением для измерения давления должны быть сначала отградуированы по образцовым средствам измерений соответствующей точности. Помимо классификации по основным методам измерений давлений и видам давления, средства измерений давления классифицируют по: · принципу действия, · функциональному назначению, · диапазону и точности измерений. Порядок выполнения поверки средств измерения давления.

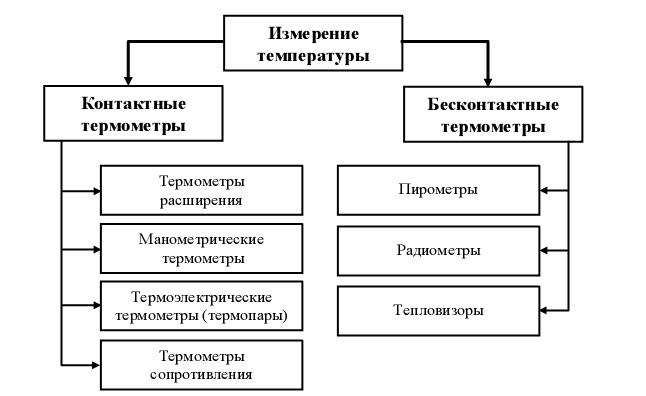

Результаты поверки дают возможность судить о соответствии точности показаний данного манометра классу точности, установленному для данного прибора. Класс точности показывает наибольшую допустимую для данного прибора величину приведенной погрешности. Если при поверке прибора окажется, что приведенная погрешность по всей шкале или в ее рабочей части не превышает класса точности данного прибора, то такой прибор пригоден к дальнейшей эксплуатации. В противном случае он должен быть подвергнут ремонту или переведен в более низкий класс точности. Приборы поверяют путем сравнения их показаний Ризм с показаниями образцовых приборов Рдейст По ГОСТ 15614-70 абсолютная погрешность образцового прибора должна быть в четыре раза меньше абсолютной погрешности поверяемого прибора. Верхний предел измерения поверяемого прибора должен быть не менее 3/4 шкалы образцового прибора или равен ему. При поверке приборов до 2.5 кПа в качестве образцового используют чашечный микроманометр с наклонной трубкой, при давлении до 60 кПа применяют ртутный манометр, а для поверки манометров среднего и высокого давления — грузопоршневые манометры, класс точности которых 0,02 и 0,05. В процессе поверки манометров определяются следующие виды погрешностей: 1. Абсолютная — разность между показанием поверяемого прибора и действительным значением измеряемого давления: Δ = Ризм − Рдейст (14) 2. Относительная — разность между показанием поверяемого прибора и действительным значением измеряемого давления в процентах от действительного значения измеряемого давления: δ = (Δ / Рдейст)*100 (15) 3. Приведенная - абсолютная погрешность в процентах от разности между верхним и нижним пределами шкалы данного прибора: γ = (Δ / (Рв − Рн))*100 (16) Рв — верхний предел шкалы поверяемого манометра, в МПа, Рн — нижний предел шкалы поверяемого манометра в МПа. Об устойчивости показаний поверяемого манометра судят по величине вариации — разности показаний манометра при прямом и обратном ходе, соответствующем одному и тому же действительному значению измеряемого давления: В = Рпр − Робр (17) Способы измерения температуры. Что такое температура Измерение температуры — предмет теоретической и экспериментальной дисциплины — термометрии, часть которой, охватывающая температуры свыше 500° С, называется пирометрией. температура — это тепловое состояние тела или системы, характеризующееся его способностью обмениваться теплом с другим телом (или системой). Классификация методов и приборов для измерения температуры Измерение температуры тела или среды может быть осуществлено двумя принципиально различными косвенными путями. Первый путь ведет к измерению значений одного из температурозависимых свойств или параметров состояния непосредственно самого тела или среды, второй — к измерению значений температурозависимых свойств или параметров состояния вспомогательного тела, приведенного (прямо или косвенно) в состояние теплового равновесия с телом или средой, температуpa которых измеряется. Вспомогательное тело, служащее для этих целей и являющееся датчиком комплектного прибора для измерения температуры, называется термометрическим (пирометрическим) зондом, или термоприемником. Поэтому все методы и приборы для измерения температуры разделяются на две принципиально различные группы: беззондовые и зондовые. Термоприемник или какое-либо вспомогательное устройство прибора может быть приведено в прямое механическое соприкосновение с телом или средой, температура которых измеряется, или же между ними может осуществляться лишь "оптический" контакт. В зависимости от этого все методы и приборы для измерения температуры делятся на контактные и бесконтактные. Наибольшее практическое значение имеют зондовые контактные и бесконтактные методы и приборы. Бесконтактные методы измерения температуры Возможность применения контактных методов при измерениях определяется не только искажением контактным термоприемником измеряемой температуры, но также реальными физическими и химическими характеристиками материалов термоприемника (коррозионной и механической стойкостью, жаропрочностью и т. д.). Бесконтактные методы измерения свободны от этих ограничений. Однако важнейшим из них, т.е. основанным на законах температурного излучения, присущи особые погрешности, обусловленные тем, что используемые законы в точности справедливы лишь для абсолютно черного излучателя, от которого по свойствам излучения более или менее значительно отличаются все реальные физические излучатели (тела и среды). В соответствии с законами излучения Кирхгофа любое физическое тело излучает энергии меньше, чем черное тело, нагретое до той же температуры, что и физическое. Поэтому прибор для измерения температуру, отградуированный по черному излучателю, при измерении температуры реального физического излучателя покажет температуру, меньшую действительной, а именно такую, при которой свойство черного излучателя, использованное при градуировании (энергия излучения, его яркость, его спектральный состав и т. п.), совпадает по своему значению со свойством физического излучателя при данной действительной его температуре, подлежащей определению. Измеренная заниженная псевдотемпература называется черной температурой. Различные методы измерения приводят к различным, как правило, не совпадающим черным температурам: пирометр радиационный показывает интегральную или радиационную, пирометр оптический — яркостную, пирометр цветовой — цветовую черные температуры. Переход от измеренных черных к действительным температурам осуществляется графически или аналитически, если известна излучательная способность объекта, температуpa которого измеряется. Излучательной способностью называется отношение значений используемого для измерения свойства излучения физического и черного излучателей, имеющих одинаковую температуру: при радиационном методе излучательная способность равна отношению суммарных (по всему спектру) энергий, при оптическом — спектральная излучательная способность равна отношению спектральных плотностей энергетической яркости. При прочих равных условиях наименьшие погрешности от нечерноты излучателя дает пирометр цветовой. Радикальное решение задачи измерения лучистыми методами действительной температуры нечерного излучателя достигается искусств, созданием для него условий, превращающих его в черный излучатель (например, помещением его в практически замкнутую полость). В некоторых частных случаях возможно измерение действительной температуры нечерных излучателей обычными пирометрами излучения при применении особых методик измерения температуры (например, подсветки, в лучах трех длин волн, в поляризованном свете и др.). Распространенные приборы для измерения температуры Громадный диапазон значений измеряемых температур и неисчерпаемое количество различных условий и объектов измерения обусловливают чрезвычайное разнообразие и многочисленность методов и приборов для измерения температуры. Самые распространенные приборы для измерения температуры: Термоэлектрические пирометры (термометры); Электрические термометры сопротивления; Радиационные пирометры; Пирометры оптического поглощения; Оптические яркостные пирометры; Цветовые пирометры; Жидкостные термометры расширения; Газовые манометрические термометры; Паровые манометрические термометры; Газовые конденсационные термометры; Стержневые дилатометрические термометры; Биметаллические термометры; Акустические термометры; Калориметрические пирометры-пироскопы; Термокраски; Парамагнитные солевые термометры. Приборы многих видов, перечисленные выше, используются для измерений различными методами. Например, термоэлектрический термометр используется: для контактного измерения температуры сред и тел, а также поверхностей последних без или в сочетании с устройствами, корректирующими тепловое неравновесие термоприемника и объекта измерения; для бесконтактного измерения температуры радиационным и некоторыми спектроскопическими методами; для смешанного (контактно-бесконтактного) — измерение температуры жидкого металла по методу газовой каверны (измерение радиационным пирометром температуры излучения газового пузыря, выдуваемого в жидком металле на конце погруженной в него трубки). Контактные приборы и методы измерения температуры Контактные способы основаны на непосредственном контакте измерительного преобразователя температуры с исследуемым объектом, в результате чего добиваются состояния теплового равновесия преобразователя и объекта. Этому способу присущи свои недостатки. Температурное поле объекта искажается при введении в него термоприемника. Температура преобразователя всегда отличается от истинной температуры объекта. Верхний предел измерения температуры ограничен свойствами материалов, из которых изготовлены температурные датчики. Кроме того, ряд задач измерения температуры в недоступных вращающихся с большой скоростью объектах не может быть решен контактным способом   Классификация термометров по принципу действия. |