шпоры мои1 (1). Классификация объектов реконструкции

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

|

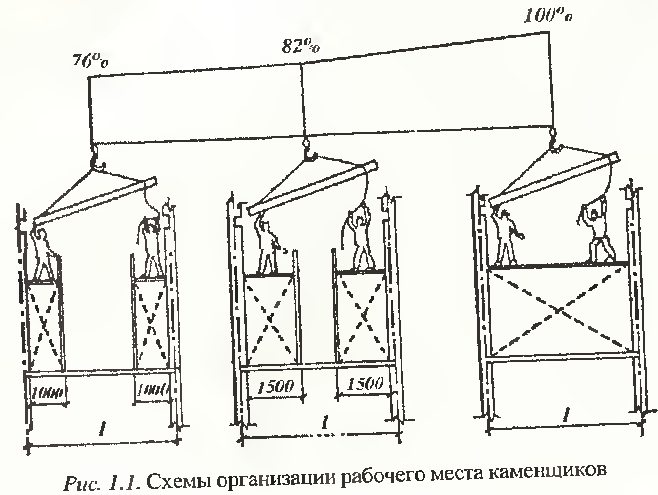

15. Особенности технологии и организации работ при реконструкции зданий и сооружений. Технология и организация строительного производства при реконструкции зданий и сооружений имеет ряд особенностей по сравнению с новым строительством: -при реконструкции более актуальными становятся вопросы однородности, рассредоточенности и мелкообьемности выполняемых работ; -выполняются работы, не присущие новому строительству (разрушение или демонтаж конструкций, их усиление, замена отдельных конструктивных элементов и др.); -работы при реконструкции зданий и сооружений всегда ведутся в стесненных условиях, что оказывает существенное влияние на общую схему организации и технологии производства. Кроме того, при реконструкции действующих предприятий, учреждений, жилых комплексов производство строительно-монтажных работ (СМР) связано во времени и в пространстве с технологической деятельностью реконструируемого объекта и выполняется в условиях сложившегося генплана промышленного предприятия, городской застройки. Все это усложняет технологию, затрудняет применение оптимальных комплексов машин и предъявляет особые требования к охране труда. Высокая плотность застройки территории предприятия, учреждения и жилого квартала создает стесненные условия, затрудняющие или делающие невозможным рациональное складирование материалов, укрупнительную сборку и применение прогрессивных методов монтажа, не позволяет использовать типовые технологические карты и индустриальные методы производства работ. Одним из важнейших факторов, определяющих выбор методов производства работ и средств механизации, является стесненность объекта. Различают внешнюю и внутреннюю стесненность. Внешняя стесненность – определяется ограничением габаритов рабочих зон и проездов строительных машин и препятствиями на территории площадки. Внутренняя стесненность – обусловлена наличием во внутриобъектном пространстве препятствий в виде существующих строительных конструкций, станков, технологического оборудования. При реконструкции СМР разделяют на два вида: внутриплощадочные и внутриобъектные. Внутриплощадочные работы – строительство на территории действующего предприятия, городского квартала новых зданий и сооружений, прокладка инженерных коммуникаций, относящихся к комплексу реконструкции и имеющих самостоятельное значение. Внутриобъектные работы – работы, выполняемые внутри действующих цехов промышленных предприятий и объектов городского хозяйства: усиление несущих конструкций зданий, смена покрытий, сооружение фундаментов под технологическое оборудование, демонтаж конструкций. Промежуточные положения – работы по надстройке существующих корпусов или пристройка к ним новых площадей. Все работы по реконструкции требуют тщательной проработки проекта производства работ (ППР) и должны учитывать конкретные условия данного реконструируемого объекта. Особенно тщательной проработки требуют мероприятия, связанные с разработкой и демонтажем реконструируемого здания или сооружения (фундаменты, стены, перекрытия), так как проведение этих работ связано с повышенной опасностью травматизма, со сложностью механизации работ и их организацией. Обязательное требование при составлении ППР на реконструкцию – согласование с соответствующими службами предприятия, городского хозяйства при разработке совместных мероприятий по производству работ строительной организацией и эксплуатационщиками. Реконструкции жилых и гражданских зданий. Проекты реконструкции и капитального ремонта жилых и гражданских зданий должны быть увязаны с архитектурно-художественным решением жилой застройки, квартала, микрорайона или с проектами их реконструкции. В цокольных и первых этажах реконструируемых зданий могут размещаться предприятия и учреждения общественного значения (магазины, ремонтные мастерские, предприятия общественного питания, домовые кухни, парикмахерские, юридические и нотариальные конторы, офисные помещения и др.). На вышерасположенных этажах в жилых домах застройки 60-х годов прошлого века предлагается улучшение планировки и потребительских качеств квартир. В реконструируемых домах возможны надстройки, пристройки и возведение секций вставок, превращения в ширококорпусные, возведение мансардных этажей. 16. Организация рабочих мест при реконструкции. Основные требования к организации рабочих мест заключается в том что бы все необходимые орудия и средства труда находились в зоне, позволяющей использовать их с минимум рабочих движений. Зона работ должна иметь ограждения ,а работающие в ней должны быть обеспечены защитными и предохранительными устройствами и приспособлениями. При производстве СМР на реконструируемых объектах, где полностью или частично должны быть сохранены существующие строительные конструкции, технологическое или спец. оборудование и инженер. коммуникации, необходим специфич. подход к организации рабочих мест. Различают стесненные и свободные рабочие места. Работа в стесненных условиях требует постоянного повышенного внимания всех участников процесса, дополнительных физических затрат, связанных с осторожностью перемещения конструкций и многократным манипулированием ,что снижает производительность труда . Чем меньше по площади рабочее место , тем в большей степени наблюдается снижение производительности . Так при монтаже-демонтаже балки пролетом L возможны варианты организации рабочего места монтажников, которые влияют на производительность труда рабочих.  Подобная картина наблюдается при производстве каменных работ. Вопросы технологии и организации труда на СМР подробно рассматриваются в технологических картах, которые составляют основу ППР и в картах организации трудовых процессов. Технологическая карта монтажно-демонтажных работ состоит из таких пяти разделов, как :

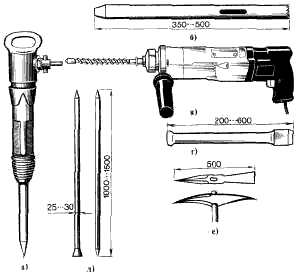

На действующих предприятиях с руководством согласовывается производство работ вблизи технологического оборудования и энергетических магистралей. Затем проверяют «вписываемость» строительных машин или агрегатов во внутренние габариты. На основании полученных результатов принимают технологию работ, проектируют рабочие места и рассчитывают все технологические параметры участка работ (захватки, проезды, проходы и т.п.) 17. Классификация способов разборки и разрушения. Разборка – расчленение зданий, сооружений иди их конструкций на части, удаление этих частей и расчистка места строительства. Разборка строительных конструкций невозможна без разрушения материала конструкции или стыковых соединений конструкции. Поэтому разборка может быть: с частичным разрушением конструкций (разборка перекрытия), с полным разрушением конструкций (фундамент под оборудование) Разрушение – дробление, резка или плавление материала конструкции. Разборка зданий бывает полная и частичная. Полная осуществляется при сносе или значительной реконструкции зданий и сооружений, частичная – при изменении объемно-планировочного решения здания, замене отдельных конструкций и их ремонте. Разборка строительных конструкций зданий и сооружений может выполняться поэлементно или укрупненными блоками. Способ поэлементной разборки строительной конструкции осуществляется в целях максимальной сохранности материалов для их повторного использования. Вручную разбирают остродефицитные отделочно-декоративные, деревянные и мелкие металлические конструкции. Разборка вручную кирпичных и бутобетонных конструкций применяют только при небольшом объеме работ и в тех случаях, когда остальные способы по каким-либо причинам не могут быть использованы. При разборке конструкций пользуются ручными электрическими молотками, отбойными пневматическими молотками и ломами, а также бетоноломами. Ручные пневматические машины снабжаются энергией от стационарных установок и воздухораспределительных сетей, реконструируемого предприятия. При отсутствии такой возможности используют передвижные компрессоры. Разборка с помощью ручных машин довольно трудоемка и дорогостояща, поэтому ее следует применять только при отсутствии других более производительных способов. Разборка укрупненными блоками имеет ряд преимуществ по сравнению с поэлементным способом, в частности, сокращаются сроки работ и в 1,5-2 раза уменьшается их трудоемкость, повышается безопасность и культура производства работ. Разборку ведут, как правило, сверху вниз в следующем порядке:

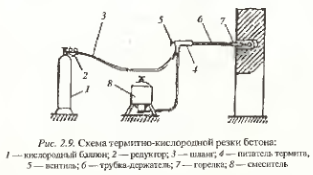

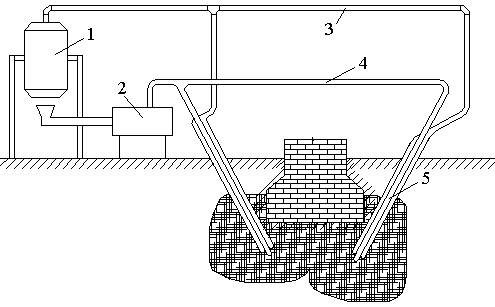

Способы разборки и разрушения: ручные и механизированные (разрушение ударными нагрузками, обрушение с помощью бульдозеров и тракторов, разрушение с помощью гидромолота, буровзрывной и электрогидравлический способы, термический способ) 18. Проект производства работ на демонтажно-монтажные работы при реконструкции. Разборку каркасов реконструируемых промышленных зданий можно производить: обрушением, поэлементно и укрупнительными блоками. Способ разборки определяют на стадии разработки ППР с учетом конкретной объектной ситуации. На выбор способа оказывает влияние ряд факторов: - общий объем демонтажных работ -вид и масса демонтируемых конструкций -необходимость и возможность их повторного использования -характер внешней и внутренней стесненности.\ Обрушение конструкций следует применять тока в исключительных случаях, когда их техническое состояние не позволяет произвести поэлементную разборку. Обрушенные конструкции непригодны для дальнейшей эксплуатации Очередность демонтажа конструкций при поэлементном способе разборки следует принимать по схеме передачи нагрузок на конструкции каркаса демонтируемого здания. Для каждого объекта необходимо разрабатывать индивидуальную схему передачи нагрузок с учетом конкретных особенностей объемно-планировочных решений, а также тех. Состояния конструкций. (т.е начинать демонтаж по порядку от кровли к фундаментам). В ППР по демонтажу конструкций необходимо предусматривать последовательность операций, а именно: -подготовка констр. к демонтажу (временное раскрепление) -строповка констр. И прикрепление оттяжек -легкое натяжение -отсоединение опорных узлов -подъем конструкции и опускание конструкции (площадка, транспорт) -временное закрепление демонтир констр. (при необходимости) -расстропока Для разработки ППР на демонтажные работы, кроме установленных документов необходимо иметь акт технического обследования конструкций зданий. Акт должен содержать графический и описательный материал характеризующий:: -конструктивную схему здания -систему передачи нагрузок -состояние конструкций -вид соединения конструкций (наличие связей) Если демонтажные работы осуществляют без остановки производства, то в ППР наряду с разработкой спец. Мер по охране труда требуется также разработка решений по защите технолог. Оборудования и систем инженерного обеспечения от возможных повреждений. 19 Термический способ разрушения конструкций. Термический способ разрушения конструкций основан на использовании мощного ого потока или электрической дуги. Существуют следующие разновидности термического способа: 1. «Кислородное копье» Применяется как в нашей стране, так и за рубежом. Принцип действия его следующий. Стальную трубку диаметром 17-20 мм заполняют стальными прутками и присоединяют с помощью гибкого армированного шланга к баллону с кислородом. Конец копья раскаляют докрасна и в трубу подают кислород. Железо горит в кислороде и плавит бетон. Шлак выдувается из отверстия излишками кислорода. Копьем удобнее всего прорезать горизонтальные и вертикальные штрабы, так как в этих случаях хорошо удаляется шлак. С помощью копья можно устраивать отверстия малого диаметра 40-100 мм. Скорость резания железобетонных конструкций значительно выше, чем бетонных, так как наличие арматуры увеличивает выделение тепла. К преимуществам этого способа относится следующее: -отсутствие пыли и вибрации при производстве работ; -простота устройства и обслуживания копья; -возможность прорезать конструкции значительной толщины. Недостатком является большой расход труб, стальных прутков и кислорода. 2. термитно-кислородная резка бетона и железобетона (рис.2.9) выполняется с помощью термитно-кислородной установки.  Рис. 2.9 Схема термитно-кислородной резки бетона: 1-кислородный баллон; 2-редуктор; 3-шланг; 4- питатель термита, 5- вентиль; 6- трубка-держатель; 7- горелка; 8- смеситель В смеситель подается сжатый кислород из баллона и термит из питателя. Термит – это мелкодисперсная смесь железного и алюминиевого порошков. Подача регулируется вентилем 5. На выходе из горелки смесь поджигается открытым огнем, например, паяльной лампой. Температура горящего факела 3500…4000град.С. под действием этой температуры бетон плавится. 3. резка бетона с помощью электрической дуги. Электродуговую резку ведут с помощью специальных электродуговых установок. Установка состоит из трансформатора, электрических кабелей, держателя электродов и графитовых электродов. Электрическая дуга горит между двумя основными графитовыми электродами. Температура горения дуги около 4000 град.С. Под воздействием тепла дуги бетон плавится и сам становится электропроводным, что в свою очередь способствует плавлению бетона. 20. Буровзрывной и электрогидравлический способы разрушения конструкций. Для разрушения монолитных бетонных и кирпичных массивов целесообразно применять электрогидравлический способ. Производство работ ведется в следующем порядке: в монолитном массиве, предназначенном для разрушения, устраивают шпуры (скважины) диаметром 40-50 мм и глубиной 0,5-0,8 м. Шпуры следует располагать в шахматном порядке с расстоянием между рядами 0,3-0,5 м в зависимости от прочности разрушаемого массива. Шпур наполняют водой и в него устанавливают электровзрыватель. После контрольных измерений установка считается подготовленной к работе. Затем с установки на взрыватель подают ток. В зоне электрического разряда мгновенно возникает высокое давление, которое через практически несжимаемую воду передается на конструкцию и разрушает ее. Убедившись в отсутствии людей в опасной зоне (в радиусе 10 м от установленного взрывателя), оператор производит взрыв. Окончательно фундамент разбирают с помощью отбойных молотков и клиньев. Арматуру разрезают ацетиленокислородным резаком. Применение установки электрогидравлического эффекта (ЭГЭ) позволяет в десятки раз увеличить производительность труда, высвободить значительное число рабочих, занятых на разборке фундаментов, каменных стен и других монолитных конструкций, а также исключить физический труд на указанных работах. Преимущество способа заключается в отсутствии взрывной волны, разлета осколков и опасности для работающих поблизости людей и установленного оборудования. Взрывные работы при реконструкции зданий и сооружений могут выполняться для разрушения или дробления каменных, бетонных и железобетонных конструкций, обрушения старых объектов на их основание или в заданном направлении. Эти работы осуществляются по индивидуальным проектам. Способы разрушения некоторых видов конструкций: 1)Разрушение фундаментов взрывом может производиться на открытых, строительных и заводских площадках и внутри помещений. Взрывать фундаменты внутри зданий необходимо только «на рыхление». Заряды для разрушения фундаментов размещают в шпурах или рукавах. При разрушении фундаментов шпуровым методом сразу на всю высоту глубину шпуров принимают равной 0,9 высоты фундамента. При разрушении фундамента горизонтальными шпурами между ними и основанием фундамента должен оставаться предохранительный слой толщиной 0,2 - 0,4 м. Диаметр шпуров при разрушении фундаментов составляет 35 - 60 мм, расчетная линия сопротивления 0,5 - 0,7 глубины шпура 2)Разрушение металлических конструкуций. Для перебивания фасонных или составных рам и конструкций, металлических листов и плит толщиной менее 15 см целесообразно применять наружные заряды. 3) Обрушение зданий и сооружений. Принцип обрушения зданий и сооружений на свое основание заключается в образовании взрывом сквозного подбоя по периметру здания или сооружения. В результате взрыва объект, падая на свое основание, разрушается. Высота развала обычно не превышает 1/3 высоты здания, а ширина развала в стороны за периметр здания — 0,5 высоты стен. Перед взрывом все внутренние перегородки и печи, перекрытия, стропила, крышу, дверные и оконные коробки обычно разбивают и удаляют. 21. Ручной и механизированный способ разборки и разрушения строительных конструкций. Ручной инструмент - лопаты, топоры, молотки, ломы, кирки и т.д. Ручные машины – отбойные пневматические молотки, пневматический лом, электрические ручные молотки, электродрели и т.д. Вручную разбирают остродефицитные отделочно-декоративные, деревянные и мелкие металлические конструкции. Разборка вручную кирпичных и бутобетонных конструкций применяют только при небольшом объеме работ и в тех случаях, когда остальные способы по каким-либо причинам не могут быть использованы. Разборка с помощью ручных машин довольно трудоемка и дорогостояща, поэтому ее следует применять только при отсутствии других более производительных способов. Основные механизированные способы: 1)Разрушение конструкций ударными нагрузками - с помощью клин-молота; - с помощью шар-молота; Клин или шар-молот подвешивается при помощи стального троса к стреле самоходного крана или экскаватора. Недостатком этого метода следует считать то, что в результате больших динамических нагрузок, возникающих при подъеме, раскачивании и сбрасывании груза, быстро изнашиваются механизм и несущие узлы машины, а также значительно увеличивается расход стального троса. Кроме того, при этом способе кран и экскаватор используется не по своему прямому назначению.  Более прогрессивным способом является разрушение конструкций пневмо- и гидромолотами, гидроножницами. Обрушение протяженных конструкций, имеющих высоту 1,5 м и более (стены, перегородки и т. д.), с помощью гидромолотов следует вести от себя, разрушать конструкцию последовательно сверху вниз частями. При этом необходимо учитывать, что при работе в горизонтальном или близком к нему направлении энергия единичного удара снижается на 20-40 %. Конструкции высотой до 1,5 м следует разрушать или обрушать приемом «с подбоем», когда рабочий инструмент молота заглубляют в конструкцию как можно ближе к уровню земли и дальнейшими манипуляциями молота отделяют конструкцию или ее часть от заглубленного массива. Гидравлические ножницы для разрушения могут быть присоединены практически к любому гидравлическому экскаватору. Гидравлические ножницы способны резать и дробить железобетон, кирпич и каменные блоки, разрезать арматуру, разделывать металлический лом, металлоконструкции

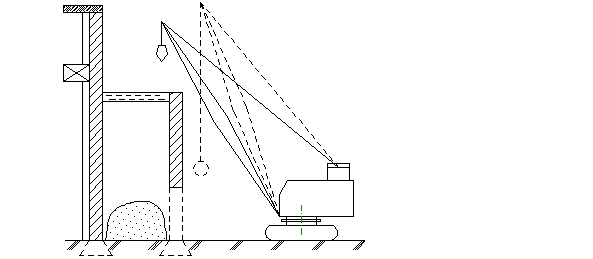

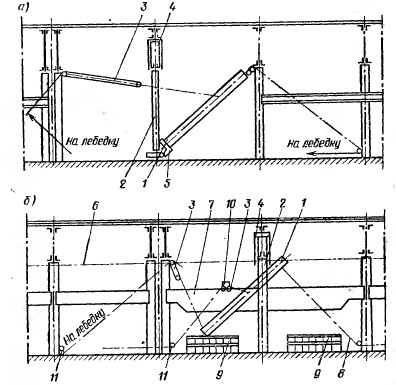

Демонтаж наружных стеновых панелей в зависимости от характера реконструкции производят полностью участками сверху вниз или частично, снимая примыкающий к кровле ряд панелей. Работы ведут в след порядке: - разбивают монолитный шов по контуру панели; -строят эти панели при помощи приспособления, включающего две скобы с фиксирующими пальцами; - кран натягивает стропы и удерживает их в таком положении пока с помощью газорезки срезают закладные детали, крепящие панель к колоннам; -для предотвращения внезапного отклонения панели в сторону по окончании резки ее удерживают расчалками; -освобожденную панельукладывают в транспортное средство для вывоза. К особому виду работ по сложности условий производства следует отнести работы по замене конструкций реконструируемого здания. Как правило эти работы осуществляют без остановки производства или с частичной непродолжительной остановкой, что ограничивает возможность применения современных монтажных кранов и традиционных методов производства работ. Разборку кирпичной кладки выполняют с помощью отбойных пневматических молотков и электромолотков, скарпелей, шлямбуров, стальных ломов, кирок, клиньев, кувалд, молотков, электрических сверлильных машин.  Инструменты для разборки и ремонта кладки: а - пневматический отбойный молоток, б - шлямбур, в - электрическая сверлильная машина, г - скарпель, д - лом, е – кирка В зависимости от прочности кладки, толщины стены и приме няемого инструмента разборку ведут на высоту двух или трех рядов, начиная с верха стены. Кирпичная кладка на известковом или смешанном растворе низких марок, обычно легко разбирается по плоскостям отдельных кирпичей. Поэтому основная масса кирпичей может быть повторно использована. Разборка кирпичной кладки на цементном и цементно-известковом растворах требует значительно больших усилий. При этом кирпич и раствор разламываются на большие глыбы, и отделить кирпич от раствора практически невозможно. 23. Демонтаж колонн Для замены железобетонных колонн внутри действующих производственных зданий часто применяют метод демонтажа колонн поворотом вокруг шарнира с применением лебедок (рис. 9.7,а). При этом способе сначала конструкции покрытия переопирают на временно устраиваемые опоры. После этого газокислородной резкой отсоединяют опорные узлы стропильных ферм от закладных деталей убираемой колонны. Закрепляют поворотный шарнир на демонтируемой колонне, что обеспечивает ее устойчивость после разрушения участка колонны вблизи фундамента. Затем на колонне закрепляют два подвижных блока полиспастов: один за верхнюю часть, другой — ниже центра тяжести колонны. После срубки бетона оголовка (не менее 600 мм), и низа колонны между обоймами поворотного шарнира (не менее 400 мм) и резки несущей арматуры колонну опускают включением в работу полиспаста, присоединенного к верхней части; другой полиспаст вступит в работу только после наклона колонны на 30° к горизонту.  А)- методом поворота вокруг шарнира: Б)-лебедками: 1-демонтир колонна: 2-временная опора: 3- полиспаст:4-опорный столик:5-поворотный шарнир: 6- страховочный трос: 7-подкрановая балка:8-оттяжной трос:9-шкальные клетки; 10-ригель для крепления грузового полиспаста: 11-отводные блоки 24. Демонтаж покрытий. В зависимости от конкретных условий и характера выполняемых работ по замене покрытия используют различные типы подъемно-транспортных монтажных механизмов: кабельные краны; установки мостового типа или мостовые краны; крышевые краны; самоходные стреловые и башенные краны. Остальные можно использовать для ведения работ как в крайних , так и в средних пролетах. В некоторых случаях могут использоваться вертолеты.

Работа по замене плит покрытия ведется в следующей последовательности:

Замена конструкций вертолетом – целесообразно при небольшом числе подъемов в том случае, когда зона монтажа находиться на значительном удалении от наружных граней и использовать другие механизмы не предоставляется возможным.

Главной особенностью работ по усилению оснований рекрнструируемых зданий является то, что само здание с фундаментами уже существует. В результате этого: 1 ) на основание нельзя передовать значительные динамические нагрузки:так,нельзя уплотнять грунт поверхностными и глубинными взрывами,тяжелыми трамбовками и т.д. 2) строительная площадь имеет ограниченные размеры. В условиях действующего предприятия одним из наиболее перспективных методов усиления оснований является закрепление грунтов оснований. При производстве этих работ не требуется вскрытия фундаментов. Перед началом работ по закреплению грунтов оснований необходимо определить несущую способность грунта основания каждого фундамента и гидрогеологические условия залегания грунтов на участке производства работ. Сущ-ет несколько способов закрепления грунтов. Выбор зависит от физич и химич свойств грунта, а с другой стороны – от необходимой степени его упрочнения и условий производства. Затем необходимо подсчитать нагрузки,которые будут передоваться на грунт основания, и установить : 1)какую несущую способность имеет грунт в момент обследования 2)какая несущая способность грунта требуется. Перед осуществлением работ по закреплению грунтов оснований фундаментов необходимо выполнить подготовительные работы: разрушение и удаление бетонной подготовки под полы в местах бурения разведочных скважин (при необходимости — скважин под инъекторы) и в местах забивки инъекторов. Инъекторы (электроды) забивают в грунт пневматическими молотками через 0,6…0,8 м. Использование пневматических молотков дает возможность обойтись без громоздкого копрового оборудования, что особенно удобно при работе в стесненных условиях существующих сооружений. В грунт растворы нагнетают плунжерными насосами. Термическое закрепление (обжиг) лессовых грунтов заключается в сжигании жидкого или газообразного топлива в ранее пробуренной скважине, герметически закрытой сверху (рис. 4). В устье скважины вставляют форсунку, через которую подают горючее и воздух под давлением 0,015-0,05 МПа. Поступающий воздух поддерживает горение. В скважинах постоянно под держивается температура 800- 1000 °С, не доходящая до границы температуры плавления грунта. Горячий воздух проникает через грунт и обжигает его. Грунт становится водостойким и прочность его повышается до 2 МПа.К недостаткам способа следует отнести длительность непрерывного процесса обжига (до 2-12 сут) и отрицательное влияние высоких температур на подземные конструкции и коммуникации. 26. Технология усиления фундаментов цементацией. Вполне безопасным с точки зрения воздействия на окружающую среду является закрепление грунтов с использованием портландцемента. Как известно, затвердевший портландцемент состоит в основном из гидросиликата кальция, практически нерастворимого в воде. Цементный раствор нагнетают в грунт через инъекторы под давлением 0,3-0,6 МН/м2 (рис. 5).  Рис. 5. Цементация грунта: 1- растворомешалка; 2 – насос для подачи цемента; 3 – обратный трубопровод; 4 – напорный трубопровод; 5 – инъекторы. Смеси типа «Актизол», в состав которых входят: цемент, бентонит, силикатная и минеральная добавки считаются наиболее эффективными. Применение таких смесейиспользуется для укрепления аллювиальных (наносных) грунтов и устройства надежных противофильтрационных завес. Основными преимуществами смеси являются отсутствие загрязнения окружающей среды, возможность использования многих типов цемента, высокая подвижность при коротком времени схватывания. 27.Технология усиления фундаментов торкретированием. Достаточно эффективной технологией восстановления несущей способности фундаментов неглубокого заложения является устройство бетонной рубашки. После очистки стен фундаментов на ее поверхность наносятся 2-3 слоя торкрет-бетона. Процесс восстановления несущей способности включает этапы: механизированной отрывки траншей по периметру здания; ручной подчистки грунта и очистки поверхности фундаментов; увлажнения и промывки; нанесения нескольких слоев торкрет-бетона; устройства гидроизоляции; обратной засыпки пазух с послойным уплотнением; восстановления отмостки. При достаточно высокой степени износа фундаментов возможно их усиление путем расположения на поверхности арматурных сеток диаметром 4-6 мм с ячейкой 50-100 мм. Их крепление к телу фундамента осуществляется путем анкеровки, а также пристрелкой дюбелями. После нанесения торкрет-слоев достигаются высокая адгезия и монолитность конструкции. Кроме повышения физико-механических характеристик и монолитности фундамента метод торкретирования позволяет создать водонепроницаемую оболочку, что весьма важно при наличии высоких уровней грунтовых вод. Процесс торкретирования осуществляется с помощью оборудования, включающего: компрессор, бак с водой, цемент-пушку, комплект материальных шлангов и сопло. Нанесение торкрет-слоев осуществляется последовательно, снизу вверх с перекрытием ранее нанесенного слоя не менее 0,15-0,5 м. Для торкретирования используются заполнитель с модулем крупности не менее 2, цемент марок не ниже 400. Особые требования предъявляются к влажности песка, которая не должна превышать 3-5 %. Смесь песка с цементом подается по материальному шлангу к соплу. Туда же подается по отдельному шлангу вода. Нанесение осуществляется с помощью сопла, отнесенного от поверхности на расстояние 0,5-0,8 м. При скорости выхода увлажняющей смеси 120-150 м/с химически несвязанная вода удаляется за счет воздушного потока. Жесткая смесь адгезируется с торкретируемой поверхностью. При выполнении комплекса работ используется компрессор. При этом осуществляется его очистка от масел и других загрязнений путем фильтрации через водяной затвор. Давление в цемент-пушке 2,0-3,5 атм при шлангах длиной 30-120 м соответственно. Для обеспечения технологического регламента ведения работ осуществляется пооперационный контроль: влажности составляющих, дозирования цемента и заполнителей, расхода воды. После нанесения каждого слоя производятся его увлажнение и защита от прямого попадания солнечных лучей. Нанесение второго и последующих слоев производится после достижения прочности не менее 1,5-2 МПа. Качество нанесения слоев контролируется визуально. Итоговым контролем являются определение степени адгезии с поверхностью фундамента, а также физико-механические характеристики защитных слоев. Путем отбора механических проб (кернов) в лабораторных условиях осуществляется комплекс испытаний. 28.Технология усиления фундаментов устройством железобетонных рубашек и набетонок. Усиливать фундаменты можно способами: путем устройства рубашек и выполнения набетонок (наращивания). В обоих случаях старая конструкция соединяется с новой, от прочности и надежности этого соединения зависят эффективность осуществляемых мероприятий и вся последующая работа фундамента под нагрузкой. Под рубашкой понимают сплошное обетонирование фундамента, осуществляемое с дополнительным армированием, и позволяющей увеличить его основные размеры. Набетонка устраивается при одностороннем усилении фундамента. Прочность сцепления нового бетона со старым зависит от обработки поверхности усиливаемого фундамента, условий укладки бетонной смеси, способов ее уплотнения, пустоты армирования и т. д. Поэтому при производстве работ необходимо руководствоваться следующими принципами. Поверхность обетонируемого фундамента должна быть шероховатой. Это достигается путем насечки бетона перфораторами либо отбойными молотками со специальными насадками, если позволяют условия производства работ и конструкции фундамента. Кроме того, отбойными молотками с обычным рабочим оборудованием (пиками) можно путем мелкого скола устраивать на поверхности бетона многочисленные неглубокие ямки, которые создают хорошую шероховатость. При небольшом объеме работ и невозможности использовать ручные машины насечку поверхности существующего фундамента допускается выполнять вручную с помощью зубила и молотка. Могут применяться также металлические щетки. При усилении бетонного фундамента рубашку анкеруют путем устройства с помощью перфораторов шпуров, куда затем вставляют анкеры. Может быть применен способ установки анкеров на эпоксидном клее. Перед бетонированием поверхность усиливаемого фундамента должна быть тщательно подготовлена (удалена пыль, грязь, а бетон увлажнен). Эта работа должна быть закончена за 1,5-2 ч (в зависимости от погодных условий) до начала укладки бетонной смеси в опалубку. При этом необходимо следить за тем, чтобы поверхность была влажной, а не мокрой, так как последнее увеличивает водоцементное отношение укладываемой бетонной смеси, что, в свою очередь, отрицательно сказывается на качестве сцепления нового бетона со старым. Бетонную смесь для усиления фундаментов рекомендуется приготовлять на нормальном портландцементе. Для уплотнения бетонной смеси необходимо применять глубинные или поверхностные вибраторы. Это позволяет не только качественно выполнить работы, но и обеспечивает заполнение бетонной смесью всех щелей, зазоров, впадин и т.д. Усиление фундамента путем устройства рубашки приводит к увеличению площади его опирания, это обстоятельство неблагоприятно сказывается на работе усиленного фундамента, так как давление грунта под его подошвой будет неодинаковым. Чтобы устранить этот недостаток и добиться перераспределения напряжений по подошве фундамента, необходимо предварительно обжать грунт под рубашкой. 29.Технология усиления фундаментов с использованием клеевых составов. При длительной эксплуатации фундаментов под машины и технологическое оборудование в них могут появиться трещины от действия динамических нагрузок. Трещины могут увеличиваться и привести к разрушению конструкций особенно характерно такое явление для сборных фундаментов. Такие фундаменты можно восстановить с помощью клеевых составов. Составные части клеевых составов: -эпоксидная смола (основной компонент), - пластификатор (уменьшает хрупкость состава после его твердения), - отвердитель, - наполнитель. Приготовленный клеевой состав инъецируют в трещины с помощью гидравлического насоса. В трещины предварительно вставляют трубки, а наружные трещины заполняют тем же клеевым составом, чтобы при инъецировании не происходило вытекания клея наружу. Работы по инъецированию клеевых составов можно производить при работающем оборудовании. Но после окончания инъецирования оборудование останавливают на 24-30ч, чтобы дать возможность составу затвердеть. Синтетические смолы используют также для крепления анкерных болтов под оборудование. Этот способ особенно эффективен при реконструкции фундаментов. На возведенном фундаменте, не имеющем анкерных болтов, устанавливается технологическое оборудование. Через отверстия в опорных частях оборудования сверлят скважины в теле фундамента с помощью ручных машин. В качестве режущего инструмента используют буровые коронки из твердых сплавов, диаметром на 6-10мм больше анкерного болта. В скважины наливают клей, для увеличения подвижности эпоксидного клея, можно предварительного подогреть до температуры 60-100С. Однако следует учитывать, что подогретый клей быстро твердеет. Когда клей налит в скважину, в нее устанавливают анкерный болт. Анкерные болты перед установкой должны быть обезжирены и очищены ржавчины. Затяжка анкерных болтов производится через 72ч после их установки. Основные преимущество описанного способа следующие: 1. сокращаются сроки строительства по сравнению со способом устройства анкерных болтов с применением цементных растворов. 2. сокращается расход стали за счет укорочения заделки болтов и отказа от устройства кондукторов, так как сверление скважин производится по отверстиям в опорных частях оборудования. 3. блокируются фундаменты до получения болтов. 4. сокращается трудоемкость установки оборудования. 30.Технология усиления фундаментов увеличением опорной части фундаментов. Существует несколько способов увеличить опорной площади фундаментов. Выбор зависит от конструкции фундамента и необходимой площади подошвы фундамента. Работы по устройству уширения трех типов (усиление фундаментов и передача нагрузки штрабой и анкерными болтами; поперечной балкой; с помощью шпор) выполняют в следующей последовательности: 1. стены делят на захватки длиной 2-3м. 2. выполняют отрывку через одну захватку. 3. открытую боковую поверхность старого фундамента очищают и промывают водой. Пробивают отверстия для анкерных болтов, стержней и поперечных балок, а также штрабы для опорных гребней. 4. уплотняют грунт в полосе нового основания (щебнем). Анкерные болты, поперечные балки задеваются на цементном растворе. 5. устанавливают опалубку, арматуру, бетонируют новые части фундаментов. 6. после приобретения бетоном прочности, фундаменты распалубливают. 7. засыпают траншеи с уплотнение грунта. 8. приступают к отрывке промежуточных захваток. Усиление подошвы фундамента с помощью шпор может осуществляться как для ленточных, так и для отдельных столбчатых фундаментов, во время производства работ фундаменты по возможности следует разгружать. Усиление подошвы фундамента увеличением опорной части фундамента можно путем установки сборных железобетонных элементов с обжатием ими грунта. Работы ведутся в следующей последовательности: 1. с 2-х сторон фундамента отрывают траншею и готовят основание. 2. пробивают отверстие в фундаменте ниже его середины. 3. устанавливают сборные блоки. Пропускают через каналы отверстия в блоках и фундамента тяжи и заполняют каналы отверстия цементным раствором. 4. после этого с помощью домкратов отжимают сборные блоки в стороны, придавая им наклонное положение. При этом домкраты упираются в фундамент и верхнюю часть блока. Отжатые блоки напрягают арматуру (тяжи) и в то же время отжимают грунт под своей подошвой. 5. пространство между блоками и существующем фундаментом заполняют бетонной смесью для образования единого тела фундамента. Можно усиливать как ленточные, так и столбчатые фундаменты. Возможно усиление фундаментов с помощью плоских гидравлических домкратов Фрейсине. Домкраты представляют собой плоские резервуары из 2-х тонких стальных листов толщиной 1-3мм, сваренные по контуру. По периметру резервуары имеют валик круглого сечения 20-80мм. Технология производства следующая: 1. домкрат с присоединенной к нему трубкой укладывают на основание рядом с фундаментом. 2. бетонируют банкеты. 3. далее в домкраты нагнетают твердеющую жидкость. Домкрат уплотняет основание, а после затвердения жидкости фиксирует созданное напряженное состояние в основании. 31.Технология усиления фундаментов путем передачи нагрузки на нижележащие слои грунта. Осуществляется путем устройства набивных свай или опускных колодцев. Пересадка фундаментов на выносные набивные сваи позволяет передать возрастающую нагрузку на нижние более плотные слои грунта. Работы по пересадке фундамента выполняют по захваткам в таком же порядке, как и при уширении фундаментов: 1. сначала отрывают траншеи и обнажают фундаменты. 2. рядом с фундаментами бурят скважины и устраивают набивные сваи. 3. в створе каждой пары свай пробивают отверстия в фундаменте для поперечных балок и пробивают штрабы для продольных балок. 4. далее устанавливают и замоналичивают поперечные, а потом продольные балки и выдерживают до приобретения бетоном и раствором прочности. 5. на сваи устанавливают гидравлические домкраты, упирают их в поперечные балки и попарно обжимают набивные сваи. Нагрузки на сваи доводят до расчетных, указанных в проекте. 6. положение поперечных балок и голов свай фиксируют путем расклинивания: домкраты вынимают, а на их месте устанавливают обвязочные балки. Передачу нагрузки на нижние, более плотные слои грунта можно осуществить с помощью опускаемой рубашки. Последовательность производства работ: 1. вскрывают бетонный пол и отрывают котлован, примерно до глубины 1,5м. Для обнаружения граней нижней ступени фундамента по углам фундамента отрывают шурфы. 2. на спланированном дне котлована монтируют стальной пояс железобетонной рубашке. Между фундаментом и внутренней поверхностью рубашки должен быть зазор не менее 100мм. Оболочка может иметь в плане круглую форму или повторять форму подошвы фундамента. 3. после монтажа стального пояса, устанавливают арматуру, опалубку и укладывают бетон. После набора бетоном прочности, производят опускание оболочки. 4. для этого снаружи оболочки равномерно разрабатывают и убирают грунт. Изготовление и опускание рубашки может выполняться по ярусам. Рубашка может быть выполнена из сборного железобетона. Железобетонная оболочка является обоймой для грунта основания фундамента. Вследствие этого несущая способность грунта увеличивается. Фактически фундаментом становится оболочка с массивом грунта, заключенным в эту оболочку, а нагрузка передается на естественный грунт в уровне низа оболочки. Приведенный способ может служить как для усиления фундамента, так и в случае необходимости отрывки котлована вблизи существующего фундамента. 32. Усиление и ремонт кирпичных стен. Основные методы усиления:

Усиление каменных конструкций железобетонными или армированными растворными обоймами следует выполнять с соблюдением следующих требований: армирование выполнять связанными каркасами. Каркасы усиления должны фиксироваться в проектном положении при помощи скоб или крюков, забиваемых в швы кладки с шагом 0,8—1,0 м в шахматном порядке. Для опалубки в практике усиления чаще всего используют разборно-переставную опалубку. Щиты опалубки должны быть соединены жестко между собой и обеспечивать плотность и неизменяемость конструкции в целом. Бетонную смесь укладывается ровными слоями и уплотнять вибратором, не допуская повреждения монолитности усиливаемого участка кладки. При усилении каменных стен стальными полосами при наличии штукатурного слоя в нем выполняется горизонтальные штрабы глубиной, равной толщине штукатурного слоя, и шириной, равной ширине металлической полосы 20 мм. Усиление кирпичного столба стальной напрягаемой обоймой показывается на рис. 2.  Рис. 2 Усиление кирпичного столба стальной напрягаемой обоймой 1- уголки; 2-отрезок уголка; 3- поперечный стержень; 4-гайка; 5-шайба; 6-штукатурный слой. В общем случае технология усиления стен, простенков, столбов и пилястр бандажами следующая: 1) устройство лесов, подмостей; 2)разгружение каменной конструкции; 3)подготовка поверхности конструкции; 4)установка одиночных стальных хомутов из полосовой стали; 5)стягивание хомутов; 6)сварка; 7)инъекция раствора под давлением в кладку; 8)демонтаж лесов, помостей. Монолитность и несущую способность поврежденных трещинами каменных конструкций восстанавливается путем инъекции, нагнетания в кладку под давлением до 0,6 МПа цементных, цементно-полимерных, полимерных растворов. Нагнетание растворов осуществляется ручными или механическими насосами

Производство работ по прикладке с одновременным наращиванием монолитным бетоном, связано с увеличением поперечного сечения конструкции. Толщина прикладок 12-38 см и более. Для обеспечения совместной работы старой кладки с новой выполняются работы по обеспечению конструктивной связи со старой кладкой, шпонками, штырями, устройством сквозных отверстий с установкой стержней. |