Книга Ящур. Книга ЯЩУРА. Книга Система технического обслуживания и ремонта общепромышленного оборудования Справочник Александр Игнатьевич Ящура

Скачать 3.74 Mb. Скачать 3.74 Mb.

|

|

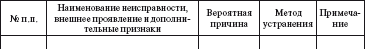

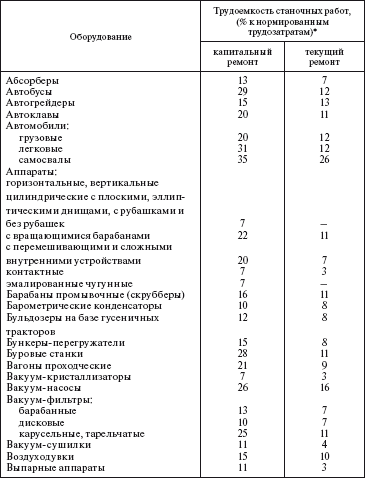

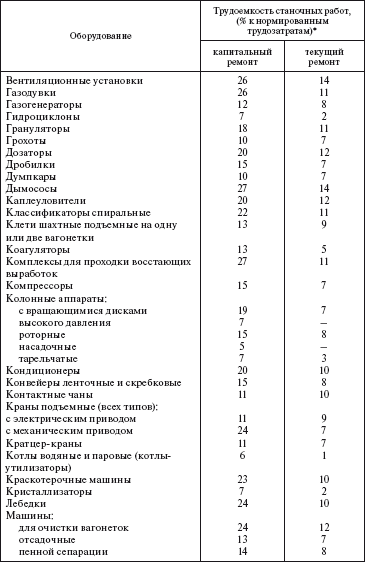

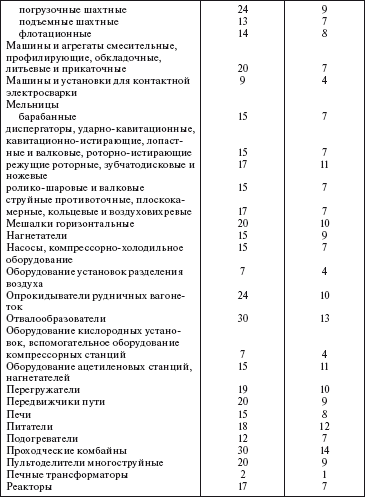

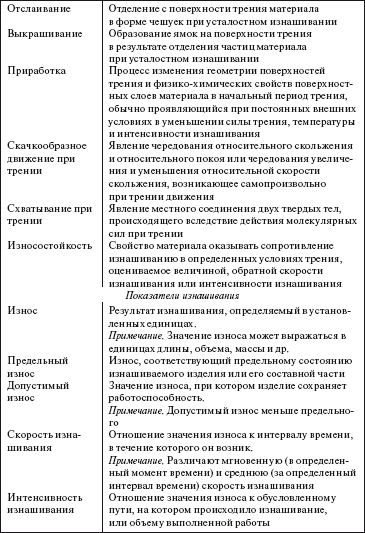

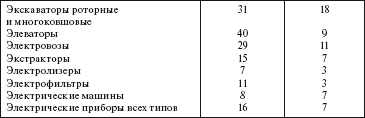

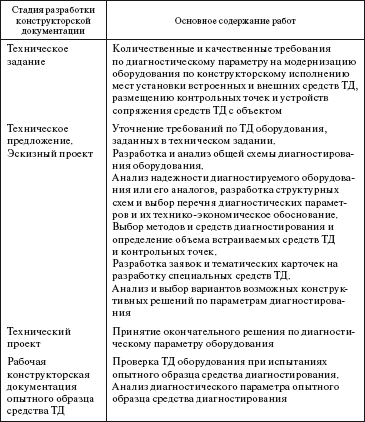

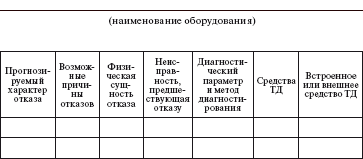

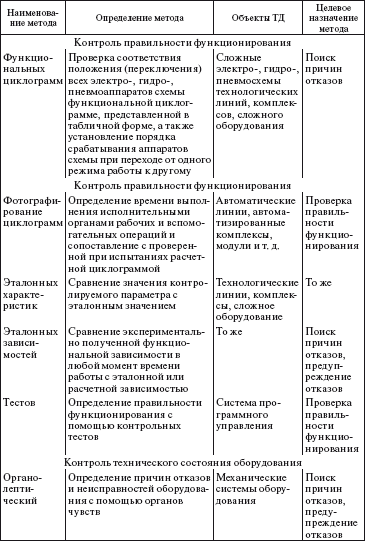

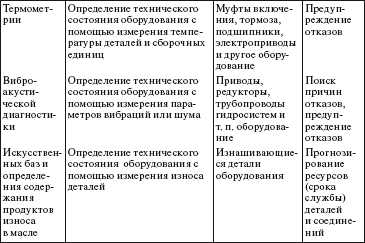

Порядок выявления скрытых дефектов оборудования, агрегатов, узлов, деталей и материалов при эксплуатации оборудования и предъявления претензий заводу-изготовителю Скрытые дефекты отдельных узлов в период от начала эксплуатации до первого капитального ремонта обнаруживаются: в процессе выполнения бригадой слесарей текущих ремонтов и технического обслуживания на месте установки или использования оборудования. При этом имеется в виду обнаружение дефекта в узлах, которые технической (эксплуатационной) документацией разрешается вскрывать на месте работы; при выявлении места и причины отказа (аварии) в процессе его устранения. В этом случае дефекты в узлах, которые технической (эксплуатационной) документацией не разрешается вскрывать (разбирать) на месте работы, обнаруживаются на ремонтных предприятиях, куда неисправное оборудование или его элементы передаются для ремонта. При обнаружении таких дефектов ремонтное предприятие должно своевременно информировать энергетическую службу предприятия, откуда прибыл в ремонт этот узел, которая, в свою очередь, предъявляет претензии заводу-изготовителю, если дефект носит производственный характер (результат некачественного изготовления). Для обнаружения скрытых дефектов следует пользоваться схемой осмотра оборудования при различных видах ремонта и межремонтного технического обслуживания, которая согласно ГОСТ 2.601—68 «Эксплуатационные и ремонтные документы» должна быть приложена к заводским инструкциям по техническому обслуживанию. При этом перечень основных проверок технического состояния должен составляться по представленной ниже форме (приложение к ГОСТ 2.601—68): К разделу «Проверка технического состояния» заводской инструкции по эксплуатации должен прикладываться перечень наиболее часто встречающихся или возможных неисправностей, который рекомендуется ГОСТ 2.601—68:  К скрытым дефектам изготовления деталей и сборки узлов оборудования, обнаруживаемым в процессе эксплуатации, относятся дефекты, перечисленные в Приложении 5. Приложение 7 Трудозатраты на станочные работы при ремонте технологического и механического оборудования  * Под нормированными трудозатратами следует понимать трудоемкость ремонта оборудования, приведенную в соответствующих разделах Справочника; при этом численные значения трудоемкости принимаются за 100 %.     Приложение 8 Техническая диагностика оборудования Общие положения Цели, задачи и основные принципы технического диагностирования (ТД) оборудования рассмотрены в разделе 3.3. В данном Приложении кратко рассмотрена методика и приведен один из общих способов организации ТД на предприятии. Требования к оборудованию, переводимому на техническое диагностирование В соответствии с ГОСТ 26656—85 и ГОСТ 2.103—68 при переводе оборудования на стратегию ремонта по техническому состоянию в первую очередь решается вопрос о его приспособленности для установки на нем средств ТД. О приспособленности находящегося в эксплуатации оборудования к ТД судят по соблюдению показателей надежности и наличию мест для установки диагностической аппаратуры (датчиков, приборов, монтажных схем). Далее определяют перечень оборудования, подлежащего ТД, по степени его влияния на мощностные (производственные) показатели производства по выпуску продукции, а также на основе результатов выявления «узких мест» по надежности в технологических процессах. К этому оборудованию, как правило, предъявляются повышенные требования надежности. В соответствии с ГОСТ 27518—87 конструкция оборудования должна быть приспособлена для ТД. Согласно ГОСТ 26656—85 под приспособленностью к ТД понимается свойство оборудования, характеризующее его готовность к проведению контроля заданными методами и средствами ТД. Для обеспечения приспособленности оборудования к ТД его конструкция должна предусматривать: возможность доступа к контрольным точкам путем вскрытия технологических крышек и люков; наличие установочных баз (площадок) для установки виброметров; возможность подключения и размещения в закрытых жидкостных системах средств ТД (манометров, расходометров, гидротесторов в жидкостных системах) и подключение их к контрольным точкам; возможность многократного присоединения и отсоединения средств ТД без повреждения устройств сопряжения и самого оборудования в результате нарушения герметичности, загрязнения, попадания посторонних предметов во внутренние полости и т. д. Перечень работ по обеспечению приспособленности оборудования к ТД приводится в техническом задании на модернизацию переводимого на ТД оборудования. После определения перечня оборудования, переводимого на ремонт по техническому состоянию, подготавливается исполнительная техническая документация по разработке и внедрению средств ТД и необходимой модернизации оборудования. Перечень и очередность разработки исполнительной документации приведены в табл. 1. Таблица 1 Перечень исполнительной документации на диагностирование  Выбор диагностических параметров и методов технического диагностирования Рекомендуется следующая последовательность и методика проведения работ по оснащению оборудования средствами ТД. Определяются параметры, подлежащие постоянному или периодическому контролю для проверки алгоритма функционирования и обеспечения оптимальных режимов работы (технического состояния) оборудования. По всем агрегатам и узлам оборудования составляется перечень возможных отказов. Предварительно проводится сбор данных об отказах оборудования, оснащаемого средствами ТД, или его аналогов. Анализируется механизм возникновения и развития каждого отказа и намечаются диагностические параметры, контроль которых, плановое техническое обслуживание и текущий ремонт могут предотвратить отказ. Анализ отказов рекомендуется проводить по форме, представленной в табл. 2. Таблица 2 Форма для анализа отказов и выбора диагностических параметров, методов и средств технического диагностирования  По всем отказам намечаются диагностические параметры, контроль которых поможет оперативно отыскать причину отказа, и метод ТД (табл. 3). Таблица 3 Методы технического диагностирования   Определяется номенклатура деталей, износ которых приводит к отказу. Определяются параметры, контроль которых необходим для прогнозирования ресурса или срока службы деталей и соединений. На практике получили распространение диагностические признаки (параметры), которые можно разделить на три группы: параметры рабочих процессов (динамика изменения давления, усилия, энергии), непосредственно характеризующие техническое состояние оборудования; параметры сопутствующих процессов или явлений (тепловое поле, шумы, вибрации и др.), косвенно характеризующие техническое состояние; параметры структурные (зазоры в сопряжениях, износ деталей и др.), непосредственно характеризующие состояние конструктивных элементов оборудования. Составляется сводный перечень диагностируемых отказов, возможные причины отказов, предшествующие отказу неисправности и т. д. Исследуется возможность сокращения числа контролируемых параметров за счет применения обобщенных (комплексных) параметров: устанавливают диагностические параметры, характеризующие общее техническое состояние деталей оборудования, технологического комплекса, линии, объекта в целом, их отдельных частей (агрегатов, узлов и деталей); устанавливаются частные диагностические параметры, характеризующие техническое состояние отдельного сопряжения в узлах и агрегатах. Для удобства и наглядности методов и средств ТД разрабатываются функциональные схемы контроля параметров технологических процессов и технического состояния оборудования. Далее выбирается один или несколько методов ТД и уточняется перечень диагностических параметров. При выборе методов ТД учитывают следующие основные критерии оценки его качества: экономическую эффективность процесса ТД; достоверность ТД; наличие выпускаемых датчиков и приборов; универсальность методов и средств ТД. Проводятся исследования выбранных диагностических признаков для определения диапазонов их изменения, предельно допустимых значений, моделирования отказов и неисправностей. Выбираются средства ТД. При необходимости составляется заявка на создание (приобретение) средств ТД, датчики, приборы, монтажные схемы и т. д. Разрабатывается технология ТД, технические требования к диагностическому оборудованию. По результатам анализа отказов оборудования разрабатываются мероприятия по повышению надежности оборудования, в том числе разработка средств ТД. Средства технической диагностики По исполнению средства ТД подразделяют на: внешние – не являющиеся составной частью объекта диагностирования; встроенные – с системой измерительных преобразователей (датчиков) входных сигналов, выполненных в общей конструкции с оборудованием диагностирования как его составная часть. Внешние средства ТД подразделяют на стационарные, передвижные и переносные. Если принято решение о диагностировании оборудования внешними средствами, то в нем должны быть предусмотрены контрольные точки, а в руководстве по эксплуатации средств ТД необходимо указать их расположение и описать технологию контроля. В оборудование встраиваются средства ТД, информация от которых должна поступать непрерывно или периодически. Эти средства контролируют параметры, выход значений которых за нормативные (предельные) значения влечет за собой аварийную ситуацию и зачастую не может быть предсказан заранее в периоды технического обслуживания. По степени автоматизации процесса управления средства ТД подразделяют на автоматические, с ручным управлением (неавтоматические) и с автоматизированно-ручным управлением. Как правило, автоматические средства ТД содержат источники воздействий (в системах тестового диагноза), измерительные преобразователи, аппаратуру расшифровки и хранения информации, блок расшифровки результатов и выдачи управляющих воздействий. Средства ТД с автоматизированно-ручным управлением характеризуется тем, что часть операций ТД выполняется автоматически, осуществляется световая или звуковая сигнализация или принудительное отключение привода при достижении предельных значений параметров, а часть параметров контролируется визуально по показаниям приборов. Возможности автоматизации диагностирования значительно расширяются при использовании современной компьютерной техники. В технические задания на разработку средств ТД, встраиваемых в гибкие производственные системы, рекомендуется включать требования обеспечения автоматического диагностирования оборудования с глубиной поиска дефекта (отказа) до основного узла. При создании средств ТД для технологического оборудования могут применяться различные преобразователи (датчики) неэлектрических величин в электрические сигналы, аналого-цифровые преобразователи аналоговых сигналов в эквивалентные значения цифрового кода, сенсорные подсистемы технического зрения. К конструкциям и типам преобразователей (датчиков), применяемых для средств ТД, рекомендуется предъявлять следующие требования: малогабаритность и простота конструкции, приспособленность для размещения в местах с ограниченным объемом размещения аппаратуры; возможность многократной установки и снятия датчиков при минимальной трудоемкости и без монтажа оборудования; соответствие метрологических характеристик датчиков информационным характеристикам диагностических параметров; высокая надежность и помехоустойчивость, включая возможность эксплуатации в условиях электромагнитных помех, колебаний напряжений и частоты питания; устойчивость к механическим воздействиям (удары, вибрации) и к изменению параметров окружающей среды (температура, влажность); простота регулирования и обслуживания. Заключительным этапом создания и внедрения средств ТД является разработка документации. Рекомендуется следующий состав документации по ТД: эксплуатационная конструкторская документация; технологическая документация; документация на организацию диагностирования. Эксплуатационная конструкторская документация – это руководство по эксплуатации на объект диагностирования по ГОСТ 26583—85, которое должно включать руководство по эксплуатации средства ТД, в том числе конструкцию и описание устройств сопряжения с объектом. В руководстве по эксплуатации задают режимы работы оборудования, при которых производится диагностирование. Технологическая документация на ТД включает: технологию выполнения работ; очередность выполнения работ; технические требования на выполнение операций ТД. Основным рабочим документом является технология ТД данной модели (типа) оборудования, которая должна содержать: перечень средств ТД; перечень и описание контрольно-диагностических операций; номинальные допустимые и предельные значения диагностического признака; характеристики режима работы при проведении ТД. Кроме эксплуатационной, технологической и организационной документации на каждый переводимый объект разрабатываются программы прогнозирования остаточного и прогнозируемого ресурса. Прогнозирование остаточного ресурса с помощью математических моделей Аппаратный поиск неисправностей, рассмотренный выше, необходим не только для устранения отказов, но и для прогнозирования остаточного и прогнозируемого ресурсов. Прогнозирование – это предсказание технического состояния, в котором объект окажется в некоторый будущий период времени. Это одна из важнейших задач, которую приходится решать при переходе на ремонт по техническому состоянию. Сложность прогнозирования заключается в том, что приходится привлекать математический аппарат, который не всегда дает достаточно точный (однозначный) ответ. Тем не менее, без него обойтись в этом случае нельзя. Решение задач прогнозирования весьма важно, в частности, для организации планово-предупредительного ремонта объектов по техническому состоянию (вместо обслуживания по срокам или по ресурсу). Непосредственное перенесение методов решения задач диагностирования на задачи прогнозирования невозможно из-за различия моделей, с которыми приходится работать: при диагностировании моделью обычно является описание объекта, в то время как при прогнозировании необходима модель процесса эволюции технических характеристик объекта во времени. В результате диагностирования каждый раз определяется не более чем одна «точка» указанного процесса эволюции для текущего момента (интервала) времени. Тем не менее, хорошо организованное диагностическое обеспечение объекта с хранением всех предшествующих результатов диагностирования может дать полезную и объективную информацию, представляющую собой предысторию (динамику) развития процесса изменения технических характеристик объекта в прошлом, что может быть использовано для систематической коррекции прогноза и повышения его достоверности. Математические методы и модели для прогнозирования остаточного ресурса оборудования описаны в специальной литературе. Прогнозирование остаточного ресурса методом экспертных оценок При расчете остаточного ресурса чаще всего возникают трудности, связанные с отсутствием объективной информации, необходимой для принятия решений по методу, рассмотренному в предыдущем разделе. В большинстве случаев такие решения принимаются на основе учета мнений квалифицированных специалистов (экспертов) путем проведения экспертного опроса. При этом экспертные заключения дает рабочая группа, общее мнение которой формируется в результате дискуссии. Существует несколько способов экспертной оценки, а именно: непосредственной оценки, ранжирования (ранговой корреляции), попарного сопоставления, баллов (балльных оценок) и последовательных сопоставлений. Все эти способы отличаются один от другого как подходами к постановке вопросов, на которые отвечают эксперты, так и проведением экспериментов и обработки результатов опроса. Вместе с тем их объединяет общее – знания и опыт специалистов в данной области. Наиболее простым и объективным способом экспертной оценки являет способ непосредственной оценки, который широко применяется для определения остаточного ресурса на основе диагностирования технического состояния оборудования. Достоинством этого способа является высокая точность результатов расчета, а также возможность одновременного прогнозирования ресурса сразу по нескольким типам (образцам) оборудования. Для экспертной оценки ресурса оборудования на предприятии создается постоянно действующая рабочая группа, которая разрабатывает необходимую документацию, организует процедуру опроса экспертов, обрабатывает и анализирует полученную информацию. Руководителем рабочей группы должно быть ответственное лицо, осуществляющее, по мере необходимости, определение остаточного ресурса оборудования и дающее заключение о продолжительности работы без остановки на капитальный ремонт на определенное время (до очередного текущего ремонта). Он согласовывает с главным механиком (энергетиком) предприятия состав рабочей группы, составляет программу, принимает участие в опросе экспертов, анализирует предварительные результаты. При наличии на предприятии лаборатории ТД (как основного звена при переводе на стратегию ремонта по техническому состоянию) руководителем рабочей группы назначается заведующий этой лаборатории. В состав рабочей группы помимо непосредственных исполнителей целесообразно включать технических работников ОГМ и ОГЭ, старших механиков, механиков (мастеров) цехов, стаж которых по эксплуатации и ремонту данного оборудования составляет не менее пяти лет. В состав рабочей группы не следует включать начальников цехов, отделов, служб и т. д., авторитетные суждения которых могут повлиять на объективность экспертных оценок, а также на окончательное решение рабочей группы. В обязанности рабочей группы входит: подбор специалистов-экспертов; выбор наиболее приемлемого метода экспертных оценок и в соответствии с этим разработка процедуры опроса и составления опросных листов; проведение опроса; обработка материалов опроса; анализ полученной информации; синтез объективной и субъективной информации с целью получения оценок, необходимых для принятия решений. Руководитель рабочей группы перед организацией экспертного опроса должен представить экспертам максимально возможное количество объективных данных по диагностированию всех агрегатов, узлов, соединений и деталей по каждой единице оборудования, имеющихся в распоряжении рабочей группы, паспорта, ремонтные журналы и другую техническую документацию за весь срок службы оборудования. Путем проведения инструктажа необходимо информировать экспертов об источниках возникновения данного вопроса, путях решения сходных вопросов в прошлом на других предприятиях и оборудовании, т. е. повысить квалификацию (информативность) экспертов в данном вопросе. При отработке экспертных опросных листов следует особое внимание обратить на правильность задаваемых вопросов. Вопросы должны быть краткими (да, нет), не должны допускать двойного толкования. При формировании экспертной группы следует учитывать, что основной параметр экспертной группы – согласованность мнений экспертов – зависит от ряда факторов: информативности экспертов, взаимоотношений между ними, организационных аспектов опросных процедур, их сложности и т. д. Число экспертов, входящих в группу, зависит от их информативности и должно составлять от 7 до 12 экспертов, в отдельных случаях 15–20 человек. Для организационного оформления рабочей экспертной группы издается приказ по предприятию, в котором указываются задачи группы, руководитель и члены группы, сроки заполнения экспертных листов, срок окончания работы. Для проведения экспертного опроса подготавливаются специальные опросные листы. При организации экспертного опроса рабочая группа должна учитывать, что эксперту, как любому человеку, трудно без значительной ошибки выносить решения в случаях, когда имеется более семи альтернатив, например, назначать вес (значительность) более чем семи свойствам (показателям). Поэтому нельзя представлять экспертам список из нескольких десятков свойств (показателей) и требовать от них назначить веса этим свойствам (показателям). В тех случаях, когда требуется оценить большое количество свойств (факторов, показателей, параметров), их необходимо предварительно разделить на однородные группы (по функциональному назначению, принадлежности и др.) так, чтобы число показателей, входящих в однородную группу, не превышало 5–7. После ознакомления экспертов с состоянием исследуемого вопроса руководитель рабочей группы раздает им опросные листы и пояснительные записки. При этом наиболее авторитетный сотрудник рабочей группы разъясняет экспертам те положения опросного листа, которые недостаточно хорошо ими поняты. Получив заполненный опросный лист, руководитель рабочей группы при необходимости задает эксперту вопросы для уточнения полученных результатов. Это позволяет выяснить, правильно ли поняты экспертом вопросы опросного листа и действительно ли ответы соответствуют его истинному мнению. В процессе опроса сотрудники рабочей группы не должны высказывать эксперту свои суждения о его ответах, чтобы не навязывать ему своего мнения. После обработки результатов опроса проводится ознакомление каждого эксперта со значениями оценок, назначенными всеми другими экспертами, входящими в экспертную группу. Каждый эксперт, ознакомившись с анонимными мнениями других экспертов, вновь заполняет опросный лист. Допускается проведение и открытого обсуждения результатов опроса. Каждый эксперт при этом имеет возможность кратко аргументировать свои суждения и критиковать другие мнения. Для исключения возможного влияния служебного положения на мнение экспертов желательно, чтобы эксперты высказывались в последовательности от младшего к старшему (по служебному положению). В подавляющем большинстве случаев двух туров опроса бывает вполне достаточно для принятия обоснованного решения. В случаях, когда требуется повысить точность оценок путем увеличения объема статистической выборки (количеством ответов), а также при низкой согласованности мнений экспертов, экспертный опрос может быть проведен в три тура. Результатом опроса является определение искомого параметра прогнозирования на основе анализа ответов экспертов. Полученный по экспертным оценкам показатель следует рассматривать как случайную величину, отражением которой является индивидуальное мнение эксперта. Когда значение какого-либо показателя неизвестно, относительно него у специалиста-эксперта всегда имеется интуитивная информация. Естественно, что эта информация в известной мере является неопределенной, а степень неопределенности зависит от уровня знаний и технической эрудиции специалиста-эксперта. Задача рабочей группы заключается в том, чтобы извлечь эту неясную информацию и придать ей математическую форму. После получения ответов от каждого эксперта необходимо проверить степень согласованности мнений экспертов. Подробное описание методов обработки экспертных оценок и их применения для прогнозирования остаточного ресурса оборудования можно найти в специальной литературе. Приложение 9 |