Книга Ящур. Книга ЯЩУРА. Книга Система технического обслуживания и ремонта общепромышленного оборудования Справочник Александр Игнатьевич Ящура

Скачать 3.74 Mb. Скачать 3.74 Mb.

|

|

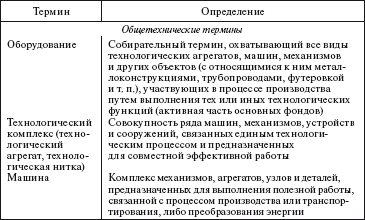

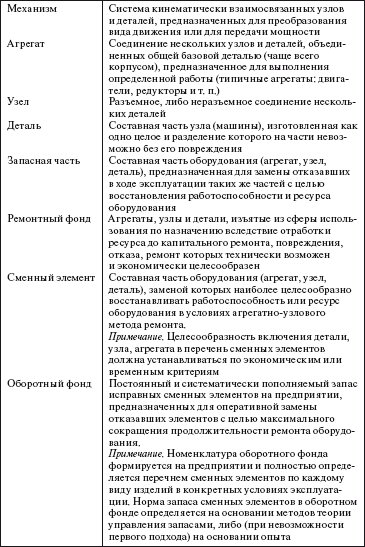

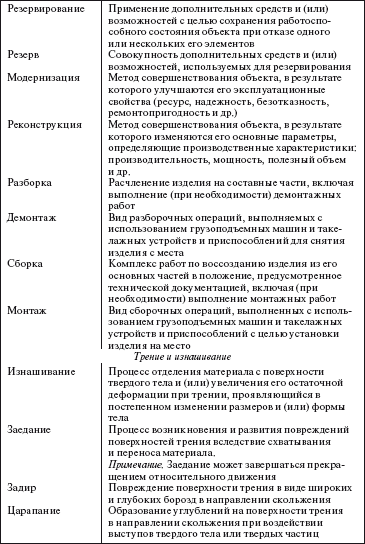

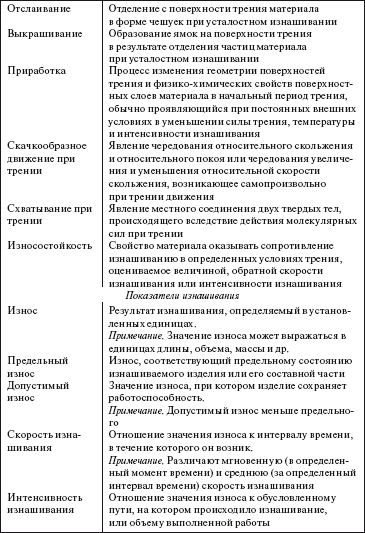

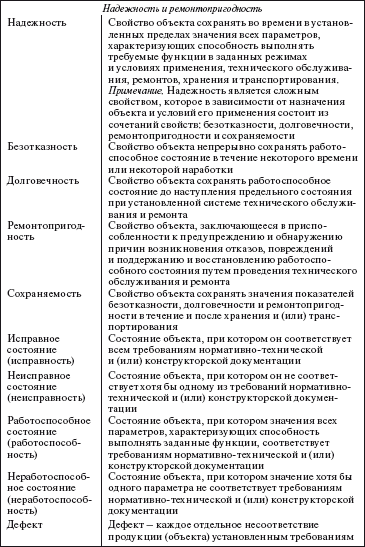

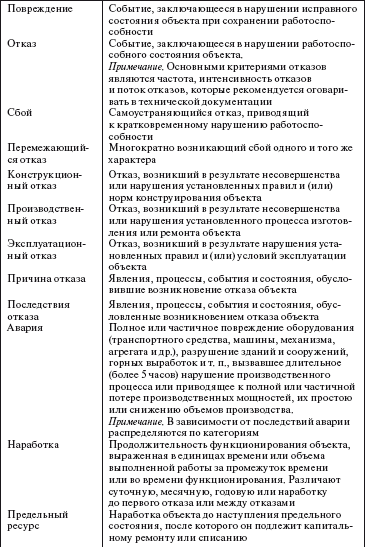

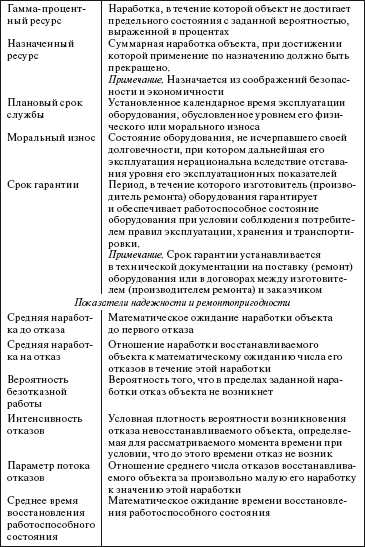

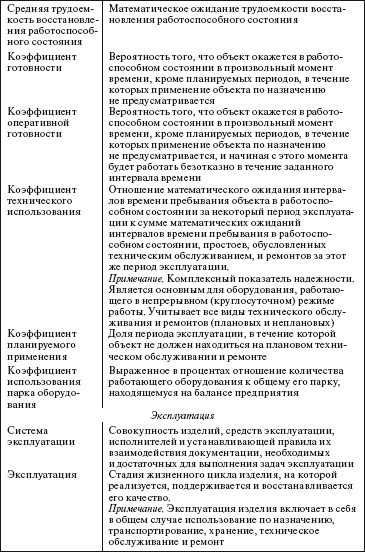

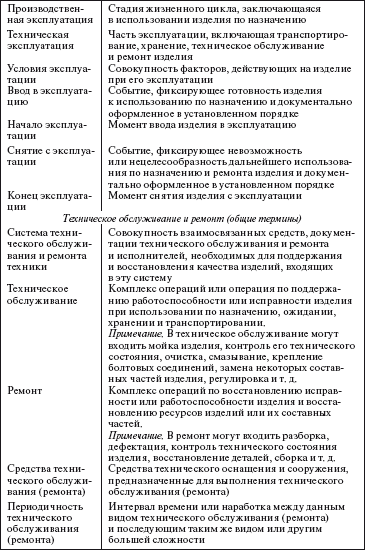

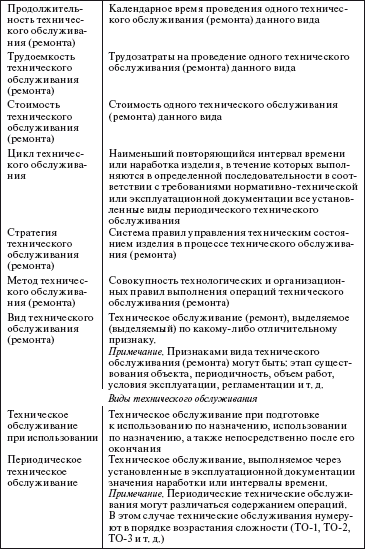

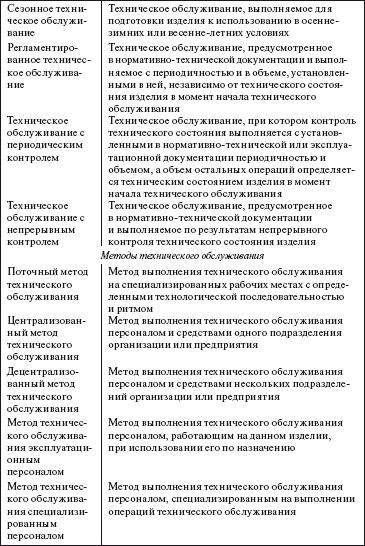

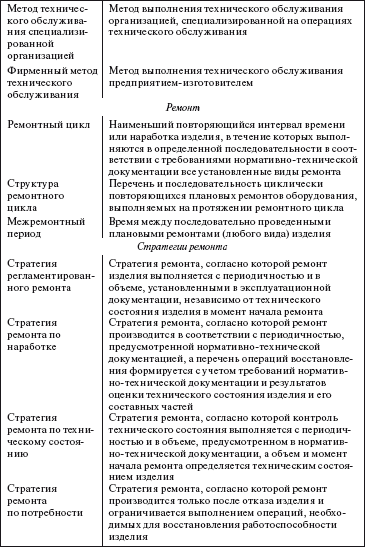

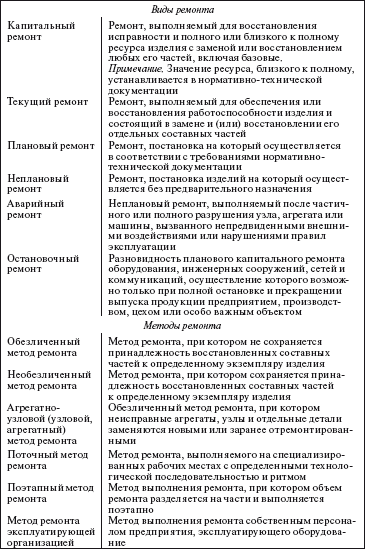

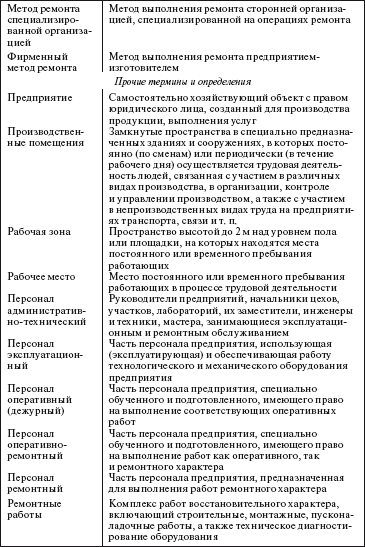

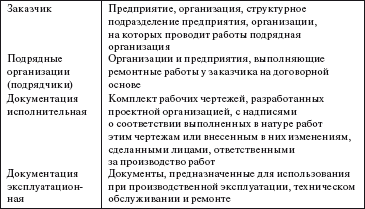

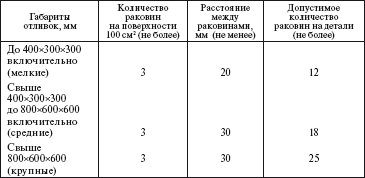

Часть III ПРИЛОЖЕНИЯ Приложение 1 Основные понятия, термины, определения Рекомендации Справочника охватывают широкую номенклатуру общепромышленного оборудования, эксплуатируемого на предприятиях различных форм собственности и отраслевого назначения. Настоящая редакция Справочника представляет собой попытку синтеза системы технического обслуживания и ремонта с основными положениями производственной эксплуатации с целью создания единого документа, включающего необходимые рекомендации, нормы и нормативы по всем основным этапам жизненного цикла оборудования. Номенклатура приведенных ниже терминов полностью определяется содержанием и назначением данного Справочника. Определения основных терминов базируются на материалах действующих ГОСТ, правил Ростехнадзора, а также терминологии, сложившейся и принятой в нормативно-технической литературе по техническому обслуживанию и ремонту общепромышленного технологического оборудования. Термины и определения                Приложение 2 Инструкция по выявлению внешних дефектов оборудования при его приемке 1. Выявление дефектов оборудования при его приемке от транспортной организации, доставившей оборудование на склад предприятия, включает следующие операции: внешний осмотр упаковки, состояния консервации открытых рабочих поверхностей, внешней отделки и защиты от повреждений отдельных выступающих частей и деталей оборудования; проверку фактической комплектности оборудования, запчастей, инструментов и технической документации с приложенными к прибывшему оборудованию спецификациями и упаковочными листами, а также наличия технической документации, которую заводы-изготовители обязаны присылать вместе с поставляемым оборудованием согласно разделу «Комплектация» технических условий на поставку и в соответствии с ГОСТ 2.601—68 (Приложение 3); обнаружение явных дефектов в оборудовании, видимых без его разборки. 2. Внешний осмотр упаковки оборудования и его элементов должен осуществляться по прибытии оборудования на склад предприятия в железнодорожных вагонах или автомобилях перед их разгрузкой на площадки для временного хранения, а также при распаковке оборудования перед подготовкой его к транспортировке до места установки или работы. Внешний осмотр упаковки заключается в проверке ее соответствия техническим условиям на поставку принимаемого оборудования ГОСТ 10198—71 «Ящики дощатые для грузов массой свыше 200 и 10 000 кг. Типы. Размеры деталей. Общие технические требования». Одновременно следует проверить, вложен ли в каждый ящик упаковочный лист с перечнем содержимого ящика, обернута ли техническая документация парафинированной бумагой и упакована ли она в запаянный мешочек из полихлорвиниловой пленки. Претензии, возникшие при внешнем осмотре упаковки, следует предъявлять: в случае повреждения упаковки – организации, перевозившей оборудование; при пороках древесины и дефектах конструкции упаковки – поставщику или заводу-изготовителю. 3. Внешний осмотр состояния консервации рабочих поверхностей производится: без вскрытия упаковки оборудования на складе временного хранения с целью обнаружения дефектов консервации и предъявления претензий транспортной организации или отправителю из-за нарушения или порчи защитных свойств консервации; после вскрытия упаковки перед подготовкой к транспортировке к месту установки или работы без полной расконсервации для обнаружения дефектов в защитных средствах и устройствах с целью предъявления претензий (иногда предварительных) поставщику или заводу-изготовителю; при переконсервации (если наступил срок) с целью предъявления окончательных претензий поставщику или заводу-изготовителю на качество консервации. Способ консервации металлических изделий должен соответствовать методам, предусмотренным ГОСТ 13168—69 и указанным в технических условиях на поставку оборудования. В упаковочной или в другой прибывшей с оборудованием технической документации должны быть указаны дата консервации и установленный срок защиты без переконсервации. Перед внешним осмотром следует ознакомиться с требованиями к консервации, изложенными в технических условиях на поставку принимаемого оборудования. 4. Внешний осмотр устройств для защиты от повреждений отдельных выступающих частей и деталей оборудования заключается в проверке состояния: специальных металлических и деревянных конструкций для защиты выступающих концов валов и их шеек, втулок, рычагов, труб и других деталей от ударов, изгибов и засорения; крепления специальных защитных устройств к элементам оборудования; специальных временных опор для предохранения длинных выступающих концов валов и деталей, посаженных на них консольно; специальных упоров, стяжек, подвесок, подушек и других устройств, предохраняющих выступающие части оборудования от ударов при его передвижении или перекатывании. Все устройства для защиты от повреждений выступающих частей и деталей перечисляются в указаниях по погрузке оборудования и присылаются вместе с технической документацией к нему. 5. Проверка фактической комплектности прибывшего на склад или предприятие оборудования проводится для установления соответствия этого оборудования, запчастей, инструментов и технической документации тому комплекту, который записан в приложенных к поступившему оборудованию спецификациях и упаковочных листах. Проверка осуществляется со вскрытием упаковки. Если поступившее оборудование намечено хранить на складе, то упаковка должна быть восстановлена. Если установлена некомплектность оборудования, отгруженного без упаковки, то претензии предъявляются организации, перевозившей оборудование. Если установлена некомплектность оборудования, запчастей, инструментов и технической документации в упаковке, то претензии предъявляются поставщику. Одним из важнейших документов, подтверждающих качество изготовления оборудования, является протокол периодических испытаний серийной продукции на машиностроительных заводах. Он не входит в комплект документации, прилагаемой к поставляемому машиностроительному изделию, но завод-изготовитель обязан предъявить этот протокол заказчику по его требованию. Поэтому представитель предприятия должен знать, что на машиностроительном заводе для проверки соответствия установленных норм и показателей одна машина из партии, изготовленной в текущем квартале и прошедшей приемо-сдаточные испытания, должна подвергаться периодическим испытаниям. При этом должны производиться контрольная разборка основных узлов машины и проверка соответствия всех элементов машины техническим условиям изготовления. 6. В процессе приема оборудования от транспортных организаций могут быть обнаружены дефекты изготовления оборудования, которые в подавляющем большинстве случаев являются скрытыми и обычно обнаруживаются частично в процессе монтажа и, в основном, при эксплуатации оборудования. Такие дефекты включаются в акт приема оборудования от транспортной организации, что служит основанием для предъявления претензий заводу-изготовителю. Приложение 3 Требования к эксплуатационной и ремонтной документации 1. Техническая (эксплуатационная) документация составляется на изделия машиностроения, монтаж или установку, использование и техническое обслуживание которых, а также транспортирование и хранение или применение в других изделиях могут быть обеспечены только при наличии сведений о составе, устройстве, технических параметрах, назначении этих изделий, специальных указаний по их эксплуатации. К таким изделиям машиностроения относится все оборудование, поступающее на предприятия. На изделия, для которых объем сведений и указаний незначителен, и их целесообразно разместить (маркировать) на самом изделии (отбойные и бурильные молотки, пневматические забойники и поддержки, взрывные машинки и т. п.), технические (эксплуатационные) документы не составляются. 2. По ГОСТ 2.601—68 «Эксплуатационные и ремонтные документы» номенклатурой эксплуатационных (технических) документов предусматриваются: техническое описание; инструкция по эксплуатации; инструкции по техническому обслуживанию отдельно для машинистов (мотористов), дежурных электрослесарей, бригады ремонтных электрослесарей. Инструкции должны содержать исчерпывающие указания по технологической последовательности выполнения всех работ и операций для обеспечения постоянной исправности и готовности изделия к эксплуатации, в том числе: способы выполнения работ и необходимые для этого приборы, инструмент, принадлежности и специальное оборудование; операции, выполнение которых регламентировано требованиями правил безопасности; меры предупреждения повреждений изделия; мероприятия, проводимые при непредвиденных остановках или задержках в работе; порядок и сроки использования запасных частей, особенно для их плановой замены; инструкции по монтажу, пуску, регулированию и обкатке на месте применения оборудования; паспорт на детали и другие изделия, технические данные для которых, гарантированные предприятием-изготовителем, необходимо сообщать потребителю, если они не сообщаются своевременно каким-либо другим документом, например, нормативами сроков службы до первой плановой замены (нормативами стойкости). Если данные об изделии сведены к двум-трем основным показателям, для подтверждения которых нет необходимости составлять паспорт, а маркировать их на изделиях технически невозможно и нецелесообразно, то составляется этикетка; формуляр, составляемый на оборудование, для которого необходимо вести учет состояния и данных по эксплуатации. При приеме оборудования проверяется в первую очередь наличие следующих разделов формуляра: комплект поставки, свидетельство о приеме ОТК завода-изготовителя, свидетельство о консервации, об упаковке, гарантийные обязательства и ведомости ЗИП. Если на изделие в целом составлен формуляр, а на полученные в готовом виде части изделия составлены паспорта, то технические данные из паспортов должны быть включены в формуляр изделия; ведомости ЗИП, которые составляются на оборудование, поставляемое вместе с комплектами запасных частей, инструмента, принадлежностей и материалов, используемых на месте эксплуатации оборудования. Ведомости с указанием нормы расхода или сроков замены составляют также на наборы ЗИП, поставляемые отдельно от оборудования, например, групповой комплект ЗИП (для обеспечения эксплуатации группы изделий) и ремонтный (для обеспечения капитального ремонта оборудования). В них допускается не включать комплект технических (эксплуатационных) документов, если количество наименований, входящих в комплект ЗИП, незначительно и они перечислены в формуляре; каталоги (например, каталоги чертежей и схем), списки и перечни (например, контрольно-проверочной и измерительной аппаратуры); спецификации (специального назначения). 3. Эксплуатационные документы должны быть переплетены вместе с их описью в альбомы или книги или сброшюрованы и уложены в пронумерованные папки или футляры. Перечень документации может быть уточнен при заключении с заводом-изготовителем договора (контракта) на поставку конкретного оборудования. Приложение 4 Требования по сохранению оборудования в целости при транспортировке его от места хранения (разгрузки) к месту монтажа, сборки или использования 1. Транспортирование сборочных единиц и укрупненных элементов оборудования должно быть организовано в соответствии с последовательностью монтажа оборудования. Укрупненные элементы, которые монтируются в начале работ, транспортируются в первую очередь, а сборочные единицы и детали, требующиеся при завершении монтажа, – в последнюю. 2. Элементы и сборочные единицы оборудования должны грузиться на платформы, вагонетки и другие транспортные средства, имеющие деревянные подстилы, и тщательно крепиться с помощью проволоки, цепей и других приспособлений. 3. Они должны размещаться на транспортных средствах так, чтобы их максимальные габариты были на 100 мм меньше размеров проезжей части зданий, сооружений, по которым осуществляется транспортирование. 4. Фундаментные болты и детали крепления сборочных единиц и элементов оборудования должны укладываться так, чтобы избежать механических повреждений при транспортировке. Резьбовые концы деталей необходимо защищать гайками. 5. Транспортные работы должны осуществляться с применением электровозов, вагонов, лебедок, тележек, рольгангов, конвейеров, тягачей и других механизированных транспортных средств, а также домкратов, талей, тельферов, кранов, подъемников и других грузоподъемных и погрузочно-разгрузочных устройств. 6. Для бесперегрузочной доставки оборудования к месту монтажа выбор транспортных средств должен определяться их грузоподъемностью и габаритами. 7. В случае применения стропов для транспортировки и перемещения оборудования должны быть предусмотрены средства, предупреждающие скольжение стропов или повреждение выступающих частей оборудования. 8. В случае передвижения оборудования волоком площадка должна быть тщательно спланирована и свободна от препятствий, а под оборудование подведены специальные салазки, если таковых не прислал с оборудованием завод-изготовитель. 9. Устройство и способы применения различного транспортного оборудования должны быть хорошо известны всем рабочим-монтажникам. Проверка знаний должна производиться не реже одного раза в полгода. 10. Транспортировка оборудования к месту монтажа является подготовительной операцией и должна осуществляться в соответствии с инструкциями заводов-изготовителей. 11. Транспортировка сложного энергетического оборудования к местам установки является трудоемкой и весьма ответственной операцией. Правильная транспортировка позволяет избежать: повреждений оборудования, вызывающих дополнительные объемы работ; значительного увеличения длительности монтажных ремонтных работ; непроизводительного повышения стоимости ремонтных работ; несчастных случаев с ремонтным персоналом. Приложение 5 Перечень дефектов машиностроительных изделий, которые могут быть выявлены на разных этапах монтажа или сборки и опробования оборудования на месте применения Перечень явных дефектов, обнаруженных во время приемки оборудования, может быть расширен за счет дефектов, выявленных при подготовке к монтажу, в процессе монтажа, наладки, монтажных испытаний, пуска или опробования, регулирования, обкатки и сдачи в эксплуатацию. При этом могут встретиться скрытые дефекты изготовления деталей общего вида и явные дефекты изготовления сборочных единиц в разобранных машинах, а также скрытые дефекты в тех сборочных единицах, которые по инструкции завода-изготовителя не запрещается вскрывать (разбирать) при монтаже. Дефекты изготовления выявляются на всех этапах монтажа оборудования в соответствии с инструкцией по монтажу, пуску, регулированию и обкатке оборудования, предусмотренной ГОСТ 2.601—68 «Эксплуатационная и ремонтная документация», в частности в процессах: подготовки оборудования к монтажу, состоящей из транспортирования оборудования со склада к месту монтажа, распаковки, осмотра и проверки комплектности, расконсервации и удаления консервирующих элементов, предмонтажных ревизий и испытаний; размещения монтажных технических средств, монтажа всех составных частей оборудования в технологической последовательности, проверки правильности выполнения монтажа; наладки и монтажных испытаний, включающих необходимые наладочные работы и частичные испытания, предшествующие пуску; пуска и опробования смонтированного оборудования, состоящих из проведения подготовительных операций и осмотра перед пуском, проверки готовности к пуску, серии включений и выключений; регулирования, т. е. настройки оборудования на заданные режимы работы; обкатки в соответствующем режиме, проверки оборудования и измерительных приборов, соблюдения режима приработки, продолжительности обкатки и других параметров, характеризующих достаточный объем обкатки оборудования и его составных частей; сдачи оборудования в эксплуатацию, заключающейся в контрольном вскрытии отдельных частей оборудования и фиксации дефектов, обнаруженных в процессе монтажа (от подготовки до сдачи) оборудования. Не ограниченные временем работы по устранению дефектов, с одной стороны, предотвращают возможные поломочные отказы (аварии) оборудования в процессе будущей эксплуатации, с другой – позволяют предъявить в установленном порядке претензии заводу-изготовителю в период, когда еще действует гарантия завода. Если дефекты и недостатки изготовления и сборки оборудования на заводе-изготовителе не обнаружены организацией, осуществляющей подготовку к монтажу, наладке и монтажным испытаниям, пуску или опробованию, обкатке до сдачи оборудования в эксплуатацию, но обнаружены в процессе эксплуатации после истечения срока гарантии завода, то претензии предъявляются монтажно-наладочной организации, а заводы-изготовители ставятся об этом в известность. К скрытым дефектам производственного характера (результат некачественного изготовления), обнаруженным в процессе монтажа, относятся: в отливках: трещины; раковины на необработанных поверхностях шириной более 5 мм (в наибольшем поперечнике) и глубиной более 1/4 толщины стенки – для отливок с толщиной стенок до 50 мм, а также шириной более 8 мм и глубиной более 1/10 толщины стенки – для отливок с толщиной стенок свыше 50 мм; количество раковин меньших размеров и расстояние между ними не должны выходить за пределы, указанные в таблице; раковины группового расположения (т. е. в количестве не более 20 штук на площади не менее 20 см2) с размерами 2 мм (в наибольшем поперечнике и по глубине) в количестве более двух групп на мелкой, трех групп на средней и пяти групп на крупной отливках; любые раковины, плены, спаи, ужимины, рыхлости и другие дефекты;  в деталях из пластмасс: трещины, вздутия, коробления, задиры, расслоения, прижоги и пористости; следы от литников, выталкивателей и вставок (знаков) пресс-форм, выступающие над поверхностью деталей или углубленные более чем на 0,5 мм; деформированные и залитые пластмассой втулки, пальцы, контакты, резьбовые кольца, рычаги, стержни, оси и металлическая арматура в армированных деталях; пятнистость в виде неокрашенного наполнителя и материала другого цвета на поверхностях литых и прессованных деталей общей площадью, превышающей 20 % всей поверхности деталей; в механически обработанных деталях: следы черноты, вмятин, забоин, задиров и других механических повреждений, а также заусенцы; рванины и выкрашивания на поверхности резьб, если глубина их выходит за пределы среднего диаметра, а длина превышает половину витка; в термически обработанных деталях – трещины и расслоения; в деталях с металлическими покрытиями: утолщения по краям, вздутия, пузырьки и отслаивания цинкового покрытия; питтинги, дендриты (ярко выраженный неоднородный состав), темные пятна, трещины и отслаивания никелевого покрытия, а также пригар на нем; трещины, пузырьки и шелушения слоя хромовых покрытий; пригар, вздутие, отслаивание и шелушение оловянно-свинцовых покрытий; в местах соединения деталей пайкой – разрывы пайки, газовые поры, свищи и следы флюса; в сварных соединениях: неплавный переход сварного шва к основному металлу; неравномерная чешуйчатая поверхность; неравномерное заполнение шва, открытые кратеры, прожоги кромок, перерывы шва, трещины в сварных швах и в околошовной зоне основного металла, непровар, подрезы, поверхностные поры; трещины, выплески и прожоги при точечной сварке; в сборочных единицах: влага, стружка, окалина и другие загрязнения; наклепывание, подкерновка и другие способы искусственного поднятия поверхности соединения; несовпадение по торцам шестерен, находящихся в зацеплении, свыше 3 % длины зуба; сжатие резиновых прокладок, уплотняющих собранные узлы, более V3 начальной толщины; поврежденные рабочие поверхности и кромки резиновых уплотнений (манжет, колец, круглого сечения) и грязе-съемников; течь масла в соединениях гидросистем при рабочем давлении; течь воды в соединениях системы орошения при заглушении мест установок форсунок и создании гидравлического давления в 20 кг/см2 с выдержкой в течение 5 мин; утечка воды в неподвижных соединениях; капание воды в местах подвода к вращающимся валам со скоростью падения капель более 2 в секунду. Дополнительные требования по входному контролю указываются в договорах заводов-поставщиков. Так, например, на поставку газопроводных труб, соединительных труб, соединительных деталей, фонтанной и запорной арматуры входной контроль включает в себя проверки: упаковки и маркировки, комплектности на соответствие условиям поставки (договора); годности материалов, применяемых для эксплуатации в особых средах; габаритных и присоединительных размеров и массы; качества изготовления. Трубопроводы и арматура поставляются партиями одного наименования и типоразмера, одной плавки и термообработки стали, размера партии в зависимости от диаметра. На внутренней поверхности каждой трубы на расстоянии 500 мм от одного из концов должна быть нанесена маркировка: завода-изготовителя, номера договора, плавки, номинальные размеры, номер трубы, месяц и год изготовления. На каждую партию выдается сертификат (паспорт) с подробными сведениями. Годность применяемых в трубопроводах и арматуре материалов осуществляется путем определения химического состава, механических свойств и коррозионной стойкости. При этом проверяется соблюдение требований ГОСТ, ОСТ, СНиП и т. д. Приложение 6 |