Ко второй группе относятся процессы, связанные с обработкой жидких сред

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

СодержаниеВведениеОдной из актуальных проблем современной промышленности является, как создание новых, уникальных, так и модернизация уже существующих технологий производства. Для достижения модернизации большого количества технологических процессов одну из ведущих ролей играет применение технологий, действие которых основано на использовании ультразвуковых колебаний. Ультразвуковые технологии применяются во многих сферах жизнедеятельности человека. На сегодняшний день основные процессы, реализуемые и интенсифицируемые при помощи высокоэнергетических ультразвуковых колебаний, принято разделять на три группы, в зависимости от вида среды, в которой они реализуются. К первой группе относят все процессы, в которых в качестве обрабатываемой среды выступают твердые и термопластичные материалы. К процессам в данной группе относится УЗ сварка. В настоящее время с помощью ультразвуковых колебаний высокой интенсивности производится сварка полимерных термопластичных материалов. Сварка полиэтиленовых тюбиков, коробок, банок обеспечивает отличную герметичность. В отличие от других способов, с помощью ультразвука можно варить загрязненные пластмассы, трубки с жидкостью. При этом содержимое стерилизуется. С помощью ультразвуковой сварки производится сварка тончайшей фольги или проволоки к металлической детали. Причем УЗ сварка является холодной сваркой, поскольку шов формируется при температуре ниже температуры плавления. Таким образом, соединяются сваркой алюминий, тантал, цирконий, ниобий, молибден. Ко второй группе относятся процессы, связанные с обработкой жидких сред. Например, ультразвуковая очистка. Сегодня существует множество способов очистки поверхностей от различных загрязнений. УЗ очистка является наиболее быстрой, она обеспечивает высокое качество и отмывает труднодоступные участки. При этом обеспечивается замена высокотоксичных, огнеопасных и дорогих растворителей обычной водой. С помощью высокочастотных ультразвуковых колебаний производится очистка автомобильных карбюраторов и инжекторов за несколько минут. Причина ускорения очистки в кавитации, особом явлении, при котором в жидкости образуются мельчайшие газовые пузырьки, создают мощные гидропотоки, которые вымывают всю грязь. На этом принципе существуют сегодня стиральные машины и малые установки мойки. Ультразвуковое воздействие в жидких средах уничтожает микроорганизмы и поэтому широко используется в медицине и микробиологии. Третья группа – это интенсификация процессов в газовых средах. Известно, что металлы при плавлении поглощают газы алюминия и его сплавы. Это приводит к ухудшению качеств металла. Газы удается удалять с помощью УЗ, что позволило в нашей стране создать специальный технологический цикл и широко использовать его при производстве металлов. Для определенных видов работ и задач требуется использование специальной ультразвуковой техники, которая в свою очередь может требовать использования сложных форм волноводов, проектирование которых является непростой задачей и требует достаточно времени. Чем выше требования у технологического задания, тем выше сложность и себестоимость волновода. Цель исследования – разработка технологии упрочнения ультразвуковых волноводов из алюминиевого сплава Д16Т. Задачи исследования: - провести литературный обзор на данную тематику; - описать методику, оборудование и исследуемые объекты; - рассмотреть методы контроля. Методика исследования- при исследовании использовалась методика проверки усталости материала ультразвуковых волноводов. Были отобраны несколько образцов, которые в лаборатории были подвержены испытаниям на прочность и дальнейшей детальной проверки. Методика заключалась в том, что на сервогдравлической испытательной машине образец подвергся максимальной нагрузке. Далее под металлографическим микроскопом были изучены мельчайшие повреждения и структура изменения металла. Далее с помощью методики Баловнева Н.П. сделан вывод о повреждениях и выбраны методы упрочнения алюминиевого сплава Д16Т. Оборудование для исследования - Универсальной сервогидравлической испытательной машины Instron 8802, металлографический микроскоп Axio Vert 40 MAT. 1. Алюминиевый сплав Д16ТАлюминиевый сплав Д16Т относится к системе Al - Cu - Mg. В первую очень Д16Т подвергается закалке при температуре 495-505 градусов. Во-вторых, дюралюминий закаливается в холодной воде, больше влияние имеет именно температура охлаждающей среды, где самый оптимальный диапазон, при котором сплав достигает максимального сопротивления к межкристаллитной коррозии и питингу – 250-350 градусов. И в последнюю очередь дюралюминиевый сплав Д16Т подвергается естественному старению, которое проводится при комнатной температуре в течение 4-5 дней. В результате после закалки и старения материал приобретает твердость, равную 125-130 НВ, которая является максимальной среди всех известных дюралюминов. Таблица 1 - Химический состав Д16Т

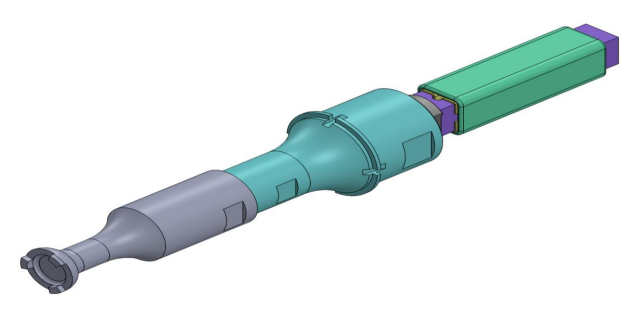

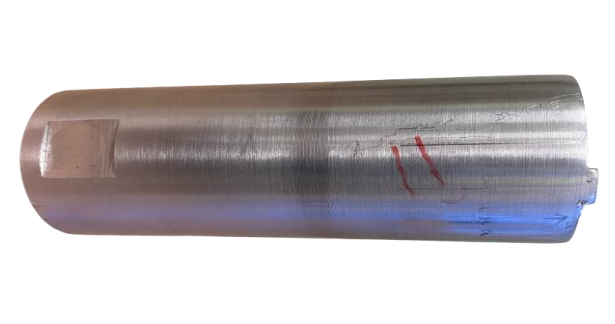

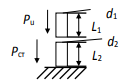

Благодаря уникальным эксплуатационным характеристикам сплав Д16Т применяется в различных отраслях народного хозяйства. Главным образом, Д16Т используется в нефтяной, химической, судостроительной, автомобилестроительной и авиаконструкторской промышленности. Плиты и листы из алюминиевого сплава применяются в сборке кузовов, обшивок, тяг, лонжеронов и каркасов автомобилей, судов, авиационной и космической техники, а также для изготовления рекламных щитов, уличных табличек и дорожных знаков. Кроме того, ни один современный производственный станок, не обходится без деталей из дюраля. Материал отлично себя зарекомендовал и в нефтедобывающей промышленности. Таким образом из Д16Т производятся трубы нефтяной нормали, подобное оборудование из дюраля может служить бесперебойно, а главное, стабильно и безотказно порядка восьми лет. Если затрагивать сферу ультразвуковых технологий, то из Д16Т изготавливаются волноводы различной сложности. Достоинства материала Д16Т: - механическая прочность в результате термоупрочнения; - малый удельный вес; - гибкость и пластичность; - повышенное сопротивление микроскопической деформации в процессе эксплуатации; - повышенное сопротивление микроскопической деформации в процессе эксплуатации низкая химическая активность. К основным преимуществам алюминиевых волноводов по сравнению с латунными относятся: снижение в 2 – 2,5 раза массы узлов и трактов СВЧ; отсутствие трудоемкого и длительного процесса гальванического и химического серебрения токонесущих поверхностей, что упрощает технологический процесс и, следовательно, снижает себестоимость; отсутствие пайки узлов серебросодержащими припоями; сокращение расхода серебра и латунного проката; возможность широкого применения обработки давлением из-за пластических свойств алюминия, что снижает трудоемкость изготовления. [3] Фланцы с уступами для алюминиевых волноводов изготовляются из алюминия марок АОО, АО или из сплава В95, которые хорошо штампуются. Закалка до штамповки заключается в нагревании заготовок до 460 - 480 С и быстром охлаждении. Приобретенные при этом свойства алюминия не меняются в течение суток в условиях хранения при температуре 20 5 С. [4] Возможность отказа от серебрения подтверждается успешным применением алюминиевых волноводов и резонаторов, рабочие поверхности которых не покрываются серебром. [5] По этой причине удовлетворительной обработкой следует считать такую, при которой шероховатость не превышает 0 13 мкм для посеребренного волновода на частоте 100 Ггц и 1 3 мкм для алюминиевого волновода на частоте 1 2 Ггц. [10] Чаще всего волноводы изготовляются из латунных и алюминиевых труб с прямоугольным сечением, соответствующим длине волны, для которой они предназначены. Алюминиевые волноводы не серебрятся. [8] В качестве волновода используется гибкий эллиптический типа ЭВГ-6 с арматурой, обеспечивающий переход от эллиптического к прямоугольному сечению. Возможно использование и полугибкого алюминиевого волновода соответствующего сечения. [9] Однако наиболее рациональным способом пайки алюминиевых волноводов является пайка их в соляных ваннах. [6] Фосфатное оксидирование алюминия и его сплавов осуществляется в электролите, в состав которого входит фосфорная кислота, хромовый ангидрид и фтористый натрий. Получаемая пленка серо-зеленого цвета, толщиной 5 - 7 мкм, обладает высокими защитными свойствами и успешно применяется для защиты внутренних электропроводящих поверхностей алюминиевых волноводов и других деталей. Все без исключения способы нанесения гальванических покрытий могут быть механизированы и автоматизированы. В качестве примера выше был рассмотрен процесс цинкования с последующим пассивированием, осуществляемый в автомате. Такие автоматы уже освоены в СССР и успешно работают, сочетая экономический эффект с высоким качеством покрытия. [11] Режим работы - при температуре 18 - 20 С, время выдержки - 8 - 12 мин. Волноводы с таким покрытием выдерживают испытания при самых сложных климатических условиях. [12] Наружные поверхности алюминиевых волноводных звеньев также нуждаются в защитных антикоррозийных покрытиях. К способам создания таких покрытий относится глубокое твердое анодирование в серной кислоте, которое осуществляется при отрицательной температуре в пределах от - 5 до - 10 С. Толщина анодированного слоя составляет около 100 мкм, причем анодированная поверхность алюминия после закрепления приобретает твердость корунда. Сочетание глубокого твердого анодирования с лакокрасочными покрытиями обеспечивает надежную защиту поверхности алюминиевых волноводов в любых условиях эксплуатации. [1] Рассматриваемый в обзоре сплав Д16Т является прямым аналогом зарубежной марки 2024, твердость и прочность, которого значительно изменяется в процессе сварки в связи с тепловыми нагрузками, возлагаемыми на свариваемые конструкции. [13] Сплав относится к системе Al-Cu-Mg, отличительной особенностью сплава является то, что он имеет стабильную структуру, малый удельный вес, относительно высокие прочностные характеристики и хорошо обрабатывается. В сплаве присутствуют компоненты, которые позволяют противодействовать агрессивным средам, также сопротивление коррозии можно усилить нанесением на него защитного покрытия, что позволит использовать его использовать в условиях повышенной с влажностью. Главным недостатком материала является низкая способность к сварке, но даже при этом условии, сплав пригоден к сварке точечными методами в ряд которых подпадает лазерная сварка. Вопросы необходимости газовой поддержки для повышения качества сварного соединения алюминиевых сплавов решены во многих научных работах. Для предотвращения образования пор, трещин и размягчения в расплавленной зоне используют защитные газы. Размягчение в зоне сварного соединения приводят к снижению прочности из-за растворения выделений и потери упрочняющей фазы. Из-за того, что при сварке дюралюминий претерпевает сложный термомеханический процесс в результате нагрева при получении сварного соединения, следует проводить металлографические и механические испытания после сварки. При лазерной сварке алюминиевого сплава 2024, возникающее остаточное напряжение в сварном соединении может превышает предел текучести, что существенно влияет на твердость и предел прочности при растяжении. По проанализированным источникам, можно сделать следующие выводы: 1. Определяющем фактором структуры сплава является температура основного металла в процессе сварки, а остаточные напряжения существенно влияют на механические свойства сварных соединений, получаемых операцией лазерной обработки. 2. Существует необходимость в решении термических задач для лучшего восприятия тепловых процессов протекающих в сварочной ванне расплава при лазерной сварке. 3. Газовая поддержка в процессе лазерной сварки повышает качество сварных соединений, как правило используют аргон, но в более ответственных конструкциях используется гелий. 4. Сплав 2024 (Д16Т) склонен к трещинообразованию, поэтому использование присадочных материалов и регулирование нагрева и охлаждения позволяет предотвратить тенденцию трещинообразования – на начальных этапах зарождения трещин/микротрещин. 5. Регулировка тепловых циклов лазерного излучения позволяет влиять и контролировать микроструктуру получаемых сварных соединений, в том числе используя легирующие добавки в расплав. 2. ВолноводыД16 - это сплав алюминия с магнием и медью. Такие сплавы именуются дюралями, а дюрали применяются в качестве конструкционных сплавов в авиационной и космической промышленности, благодаря их прочности и относительной лёгкости. Продажа алюминиевого проката. В чистом виде Д16 применяется редко, так как в не закалённом состоянии обладает меньшей прочностью и твёрдостью, чем АМг6 и в то же время уступает ему по коррозионной стойкости и свариваемости. Но детали из Д16 с поперечным сечением не более 100-120 мм можно закалить и состарить уже после их изготовления. В большинстве же случаев в продаже присутствуют уже упроченные и состаренные естественным методом полуфабрикаты, маркируемые Д16Т. Сплав классифицируется как прочный термоупрочняемый, но не предназначен для сварки. Однако, его можно сваривать точечной сваркой, хотя в большинстве случаев детали из него закрепляются с помощью креплений. Также из Д16 могут изготавливать и сами крепления в виде заклёпок с антикоррозионным покрытием. Сплав легко обрабатывается резанием. Д16Т - это конструкционный термоупроченный и естественно состаренный сплав в заготовке, который применяется в различных областях народного хозяйства. Его применяют и для изготовления силовых элементов конструкций в авиатехнике: деталей обшивки, каркаса, шпангоутов, нервюр, тяги управления, лонжерон. Также из него выпускают и детали, работающие при температуре в пределах 120-230 ° C — по ГОСТу. Он применяется и в автомобильной промышленности для изготовления кузовов, труб и других достаточно прочных деталей. Д16Т применяют для изготовления заклёпок с высокой прочностью на срез. Эти же заклёпки применяются для крепления других более мягких алюминиевых деталей, например, из магналий АМг6. Волновод – это специальный канал (искусственный или естественный), который может распространять волны и способный поддерживать их частоту. Одно из набирающих обороты направлений использования волноводов является ультразвуковая сварка, которая позволяет с помощью специальной установки на базе магнитостриктора проводить сваривание изделий из пластмассы и полимеров. На базе Государственных Университетов в лабораториях ведется работа по изучению различных волноводов, которые отличаются друг от друга не только формой и материалами, но и областями их применения.  Рисунок 1 – Общий вид ультразвуковой колебательной системы Вся УЗКС состоит из нескольких частей: магнитостриктор на котором находится обмотка подмагничивания, специальный переходник, который имеет стандартную длину в 10 мм, и сам волновод или же бустер. Бустер в свою очередь это амплитудный преобразователь. Он представляет ключевой элемент резонансной структуры. Служит для увеличения или снижения амплитуды колебаний преобразователя и передаёт их волноводу. Сама амплитуда меняется в зависимости от характеристик заготовки. На рисунках 2 и 3 представлены волноводы из алюминиевого сплава Д16Т.  Рисунок 2 – Волновод из алюминиевого сплава Д16Т  Рисунок 3 – Волновод из алюминиевого сплава Д16Т Материалы, из которых изготавливаются волноводы довольно разные, но наиболее известны те, который изготавливаются из алюминиевых и титановых сплавов. Каждый из материалов по-своему хорош, но каждый из них имеет плюсы по сравнению с другим в отдельных моментах. 3. Материал и методики исследованияВ качестве материала ультразвуковых волноводов был использован титановый сплав Д16Т (90,9-94,7 % А1; до 3,8-4,9 % Сu; 1,2-1,8 % Мg; 0,3-0,9 % Mn; до 0,5 % Fe; до 0,5 % Si; 0,25 % Zn; до 0,15 % Ti) в деформированном и литом состояниях. Первоначально из общего списка предложенных волноводов мы выбрали несколько образцов из сплава Д16Т | ||||||||||||||||||||||||||||||||

| Способ | Ударом | Ударом бойка по торцу волновода | |

| Шара | Бойка | ||

| Схема способа |  |  |  |

| Номер импульса | 1 | 2 | 3 |

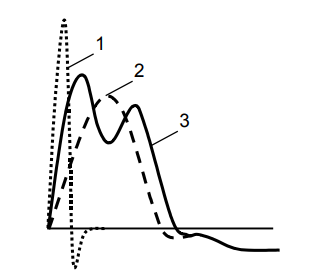

Рисунок 7. Зависимость формы импульса, генерируемого в очаге деформации, от вида ударной системы

Установлено, что упрочнение волной деформации является эффективным способом, позволяющим обеспечивать параметры качества поверхностного слоя, необходимые для повышения эксплуатационных свойств различных деталей машин. В результате его применения может быть получена глубина упрочненного поверхностного слоя, достигающая 6–10 мм, и степень упрочнения до 250 %, гетерогенно упрочненная структура, обеспечивающая повышение долговечности при действии контактных усталостных нагрузок до 7 раз.

Заключение

В волноводе №1 на базе Д16Т обнаружен необычный микрорельеф поверхности, который напоминает усталостный, состоящий из полос, которые напоминают усталостные бороздки, которые расположены параллельно фронту распространения усталостной трещины, где между такими полосами и перпендикулярно к ним располагаются мелкие усталостные бороздки.

Природу данного формирования и необычного микрорельефа структуры сплава Д16Т еще предстоит выяснить в дальнейшей исследовательской деятельности, где будет проведен дополнительный микроскопический анализ структуры. Причиной разрушения волновода №2 на базе Д16Т является зарождение трещины при мегацикловой усталости, которое как известно происходит у дефектов металла. Отсюда следует вывод: к металлу, из которого изготовляют ультразвуковые волноводы должны быть предъявлены повышенные требования к качеству и чистоте металла.

Технические рекомендации:

упрочнение ультразвуковых волноводов методами ППД;

снижение конструктивных концентраторов напряжений в резьбовых соединениях;

повышенный контроль материала на наличие внутренних дефектов в структуре материала.

Применяя данные рекомендации на предприятиях в условиях массового производства значительно увеличится долговечность ультразвуковых колебательных систем и волноводов, применяемых при ультразвуковой сварке в условиях массового производства.

Список используемой литературы

Аграната Б. А. Ультразвуковая технология. М., Металлургия, 1974. 504 с.

Балдев И. В., Радж, В. Раджендран, П. Паланичами Применения ультразвука. 2006. 576 с.

Баловнев Н. П. Расчет резьбовых соединений и винтовых механизмов 1999. 40 с.

Биргер И.А. Об одном критерии разрушения и пластичности. Механика твердого тела 1977. 240 с.

Ботвина Л. Р. Кинетика разрушения конструкционных материалов. М: Наука, 1989. 230 с.

Владимиров В. И. Физическая природа разрушения материалов. М.: Металлургия, 1984. 280 с.

Иванова B. C., Шанявский А. А. Количественная фрактография.

Ильин А.А., Колачёв Б.А., Полькин И.С. Титановые сплавы. Состав, структура, свойства, 2009. 520 с.

Клевцов Г. В., Лабораторный практикум по курсу «Материаловедение» для технических направлений подготовки бакалавров. Тольятти: ТГУ, 2015. 148 с.

Сырников Е.П. Расчет резьбовых соединений. Методические указания по разделу курса «Детали машин». М.: МАМИ, 1979. 31 с.

Теумин И. Ультразвуковые колебательные системы, 1959. 332 с. 40

Физические основы ультразвуковой технологии. Под ред. Л. Д. Розенберга. М., Наука, 1970. 689 с.

Хажинский Г. М., Основы расчетов на усталость и длительную прочность 2016. 168 с.

Холопов Ю. В. Ультразвуковая сварка М., Машиностроение, 1972. 224 с.

Чечулин Б. Б. Титановые сплавы в машиностроении, 1977. 248 с.

Энгель Л., Клингел Г. Растровая электронная микроскопия. Разрушение: Справ. изд. М.: Металлургия, 1986. 232 с.

Технология производства ЭВМ / А.П. Достанко, М.И. Пикуль, А.А. Хмыль: Учеб. - Мн. Выш. Школа, 2004 - 347с.

Технология деталей радиоэлектронной аппаратуры. Учеб. пособие для ВУЗов / С.Е. Ушакова, В.С. Сергеев, А.В. Ключников, В.П. Привалов; Под ред. С.Е. Ушаковой. - М.: Радио и связь, 2002. - 256с.

Тявловский М.Д., Хмыль А.А., Станишевский В.К. Технология деталей и пе-риферийных устройств ЭВА: Учеб. пособие для ВУЗов. Мн.: Выш. школа, 2001. - 256с.

Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А.М. Дольский, И.А. Арутюнова, Т.М. Барсукова и др.; Под ред.А.М. Дольского. - М.: Машиностроение, 2005. - 448с.

Зайцев И.В. Технология электроаппаратостроения: Учеб. пособие для ВУЗов. - М.: Высш. Школа, 2002. - 215с.

Основы технологии важнейших отраслей промышленности: В 2 ч. Ч.1: Учеб. пособие для вузов / И.В. Ченцов, И.А.