компрессоры. Компрессоры. Компрессоры

Скачать 1.57 Mb. Скачать 1.57 Mb.

|

|

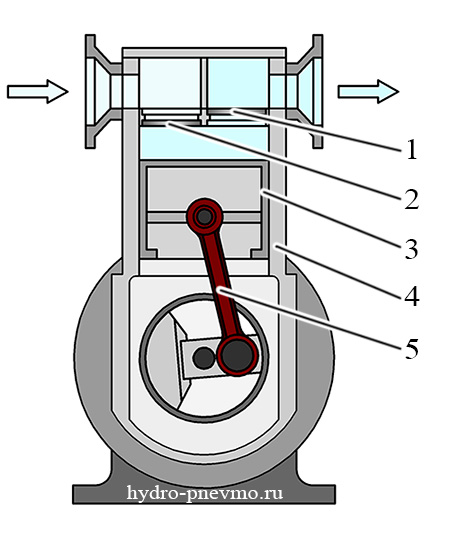

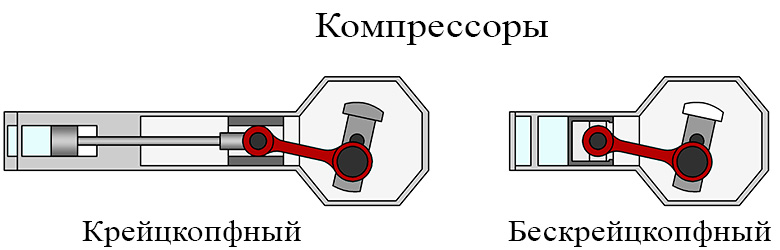

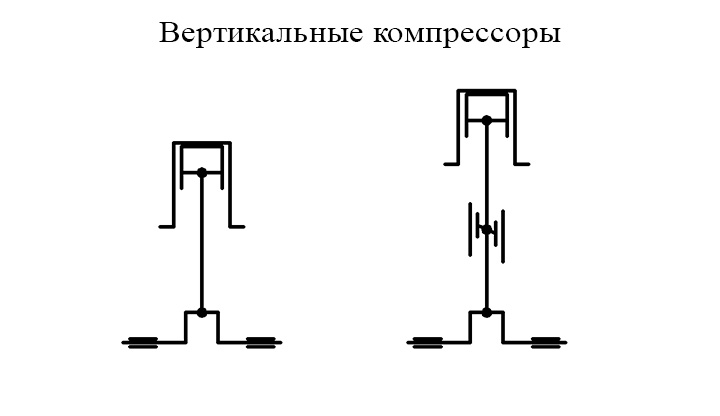

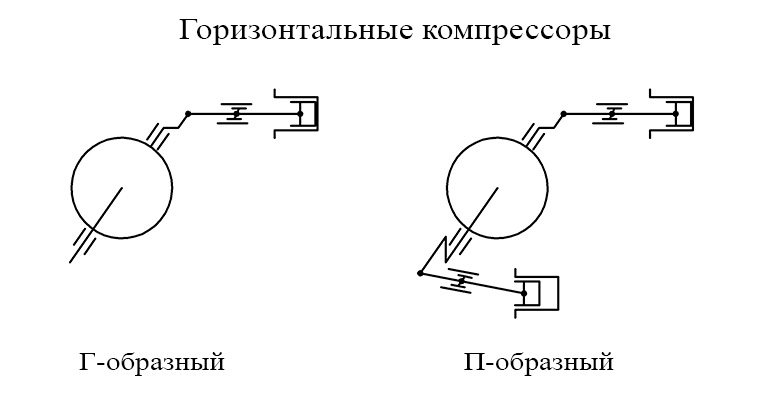

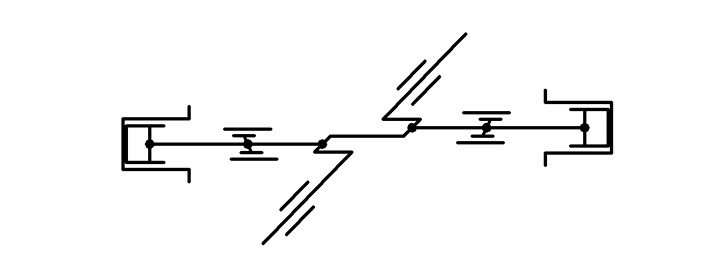

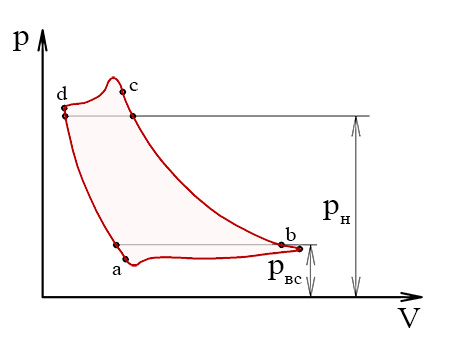

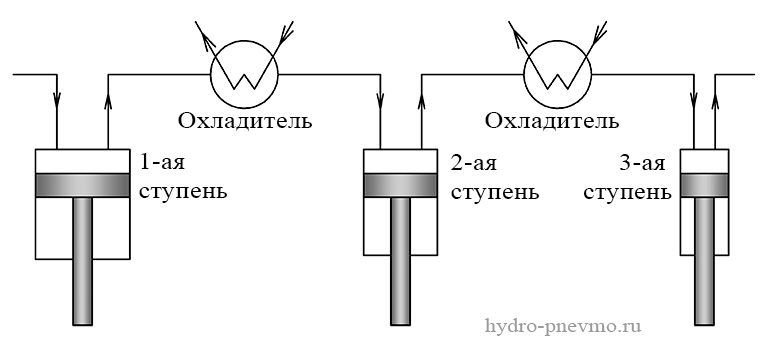

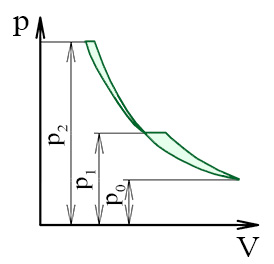

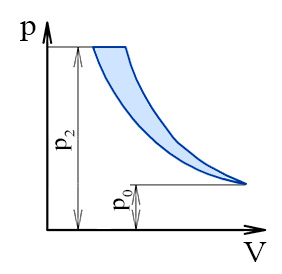

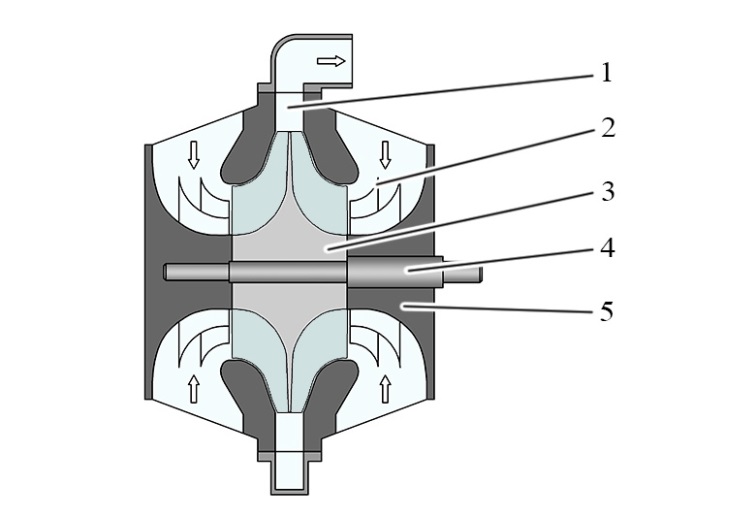

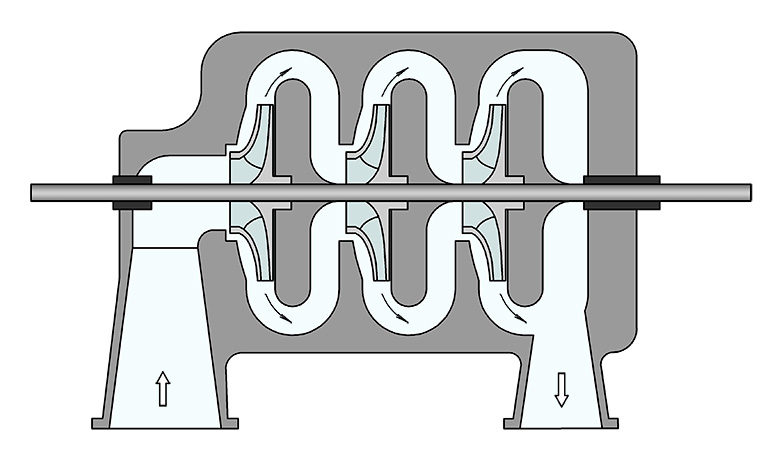

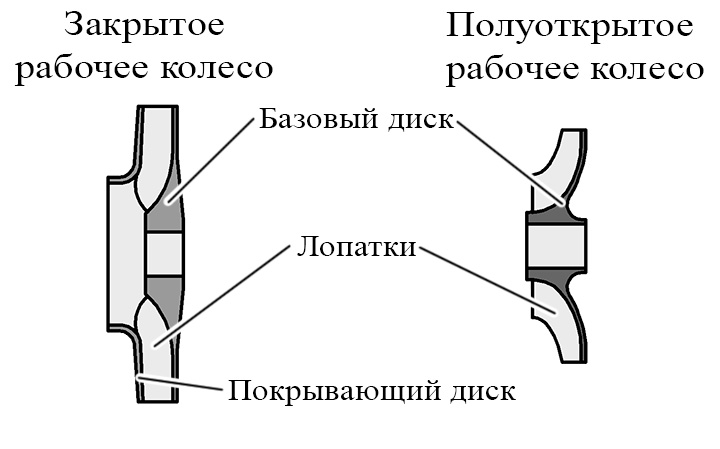

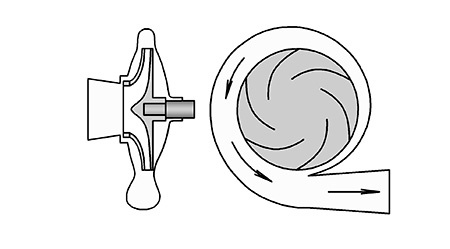

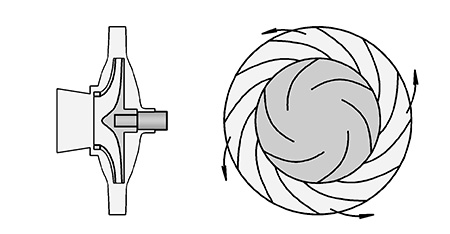

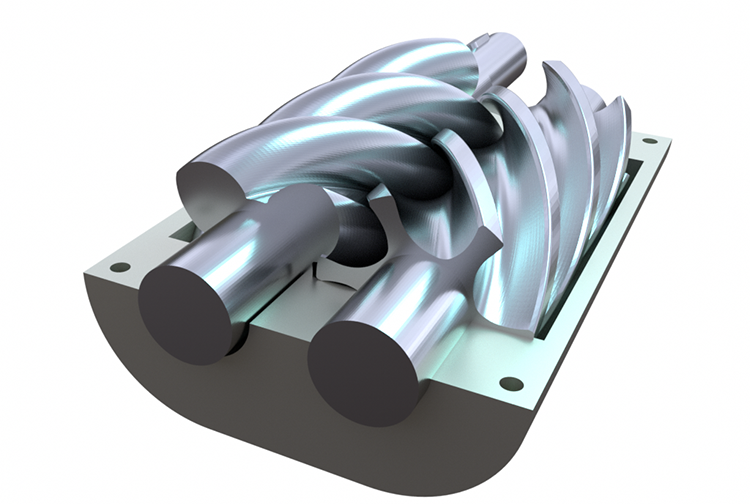

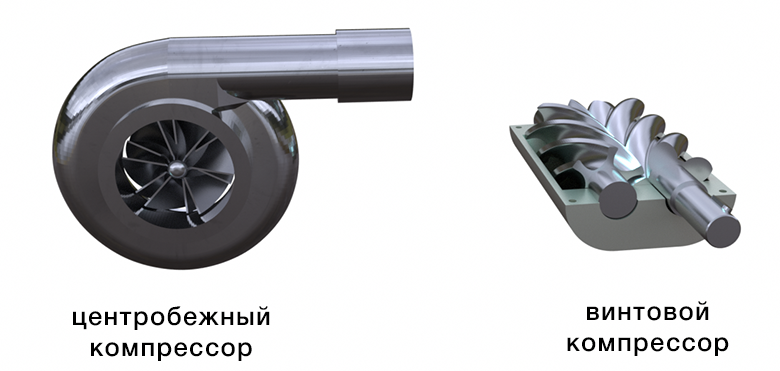

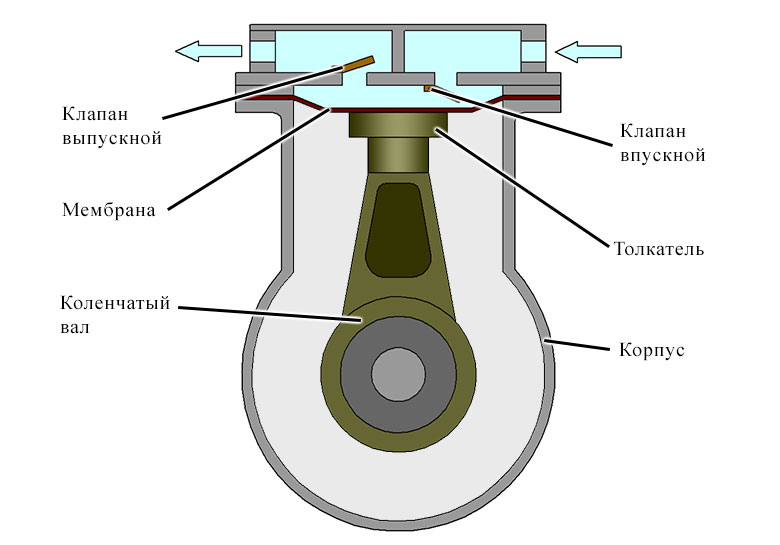

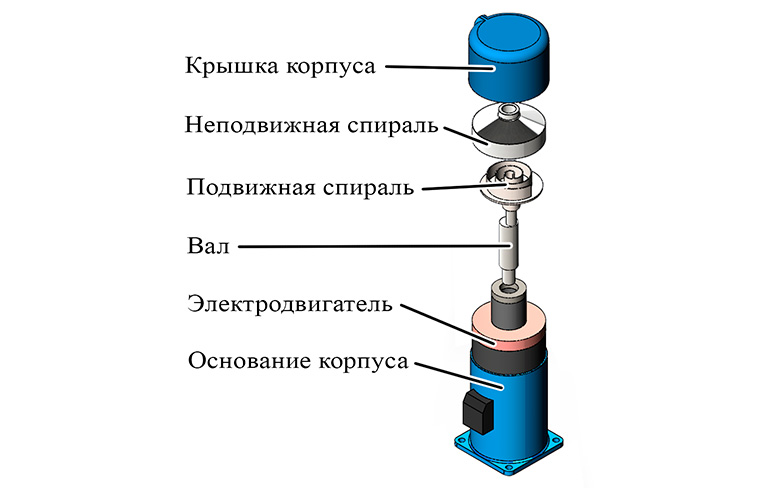

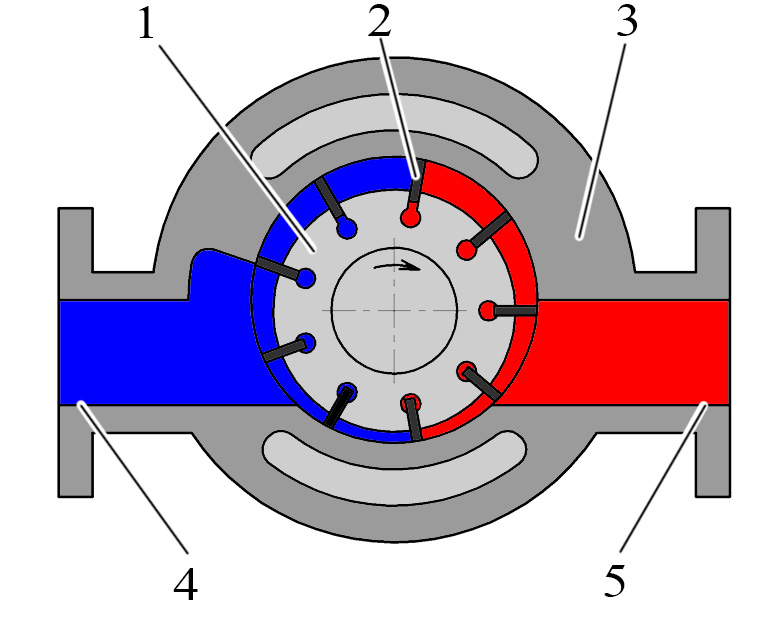

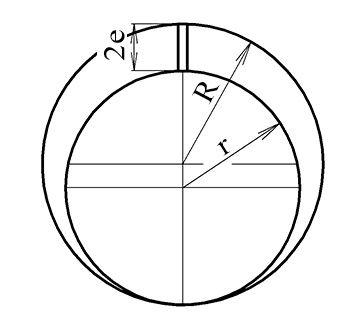

Государственное образовательное учреждение среднего профессионального образования «Межрегиональный центр компетенций - Чебоксарский электромеханический колледж» Направление: Оснащение средствами автоматизации технологических процессов (по отраслям) Реферат на тему: «Компрессоры» Выполнил студент 4 курса Группы А3-19 Соловьев Олег Петрович Чебоксары 2022 Оглавление Оглавление 1 Введение 3 Поршневые компрессоры 5 Принцип работы поршневого компрессора 6 Типы поршневых компрессоров: 6 Вертикальные поршневые компрессоры 7 Горизонтальные поршневые компрессоры 8 Угловые компрессоры 9 Оппозитные компрессоры 10 Индикаторная диаграмма поршневого компрессора 12 Типы центробежных компрессоров 15 Одноступенчатый центробежный компрессор 16 Схема одноступенчатого центробежного компрессора авиационного типа 17 Схема многоступенчатого центробежного компрессора. 18 Рабочие колеса центробежных компрессоров 18 Закрытое рабочее колесо 18 Полуоткрытое рабочее колесо 19 Входной направляющий аппарат 19 Отводящее устройство 20 Безлопаточный отвод 20 Спиральный отвод 20 Лопаточный отвод 21 Применение центробежных турбокомпрессоров 22 Достоинства центробежных компрессоров 22 Недостатки центробежных компрессоров 22 Винтовые компрессоры 23 Плюсы использования 23 Мембранный компрессор 25 Принцип работы мембранного компрессора 26 Мембрана компрессора 27 Достоинства мембранных компрессоров 27 Спиральный компрессор 27 Устройство и принцип работы спирального компрессора 28 Конструкция компрессора с одной подвижной спиралью 28 Динамические клапаны 30 Достоинства спиральных компрессоров 30 Недостатки спиральных компрессоров 31 Регулируемые спиральные компрессоры 31 Пластинчатые компрессоры 32 Принцип работы пластинчатого компрессора 33 Расчет подачи пластинчатых компрессоров 34 Применение пластинчатых компрессоров 35 Преимущества пластинчатых компрессоров 35 Недостатки пластинчатых компрессоров 35 Заключение 36 Литература 37 Введение Тема реферата: Компрессоры. Компрессор (от лат. compressio — сжатие) — устройство для сжатия и подачи газов под давлением (воздуха, паров хладагента и т. д.). Степень повышения давления в Компрессор более 3. Для подачи воздуха с повышением его давления менее чем в 2–3 раза применяют воздуходувки, а при напорах до 10 кн/м2 (1000 мм вод. cm.) – вентиляторы. Компрессор впервые стали применяться в середине 19 в., в России строятся с начала 20 в. По принципу действия и основным конструктивным особенностям различают Компрессор поршневые, ротационные, центробежные, осевые и струйные. Компрессор также подразделяют по роду сжимаемого газа (воздушные, кислородные и др.), по создаваемому давлению рн (низкого давления – от 0,3 до 1Мн/м2, среднего – до 10 Мн/м2 и высокого – выше 10 Мн/м2), по производительности, то есть объёму всасываемого Vвс (или сжатого) газа в единицу времени (обычно в м3/мин) и другим признакам. Компрессор также характеризуются частотой оборотов n и потребляемой мощностью N Компрессоры называются дожимающими, если давление всасываемого газа существенно превышает атмосферное. Производительность компрессоров обычно выражают в единицах объёма газа, приведённого к нормальным условиям. При этом различают производительность по входу и по выходу. Эти величины практически равны при маленькой разнице давлений между входом и выходом. При большой разнице, скажем, поршневых компрессоров, выходная производительность может при тех же оборотах падать более чем в два раза по сравнению с входной производительностью, измеренной при нулевом перепаде давления между входом и выходом. К компрессорам (компрессорным машинам) относятся собственно компрессоры, вентиляторы и вакуумные компрессоры. В результате сжатия газа давление на выходе компрессора p2 становится больше давления на входе в него р1. Отношение этих величин представляет собой степень повышения давления компрессором ξ = р2/р1. Поршневые компрессоры Принцип работы поршневого компрессора  Кривошипно-шатунный механизм 5 приводится в движение двигателем. Поршень 3, перемещаясь в корпусе 4 изменяет объем рабочей камеры. При увеличении объема камеры, давление в ней снижается, всасывающий клапан 1 открывается, напорный 2 закрывается, атмосферный воздух поступает в рабочую камеру компрессора. При уменьшении объема камеры всасывающий клапан закрывается, напорный - открывается, сжатый воздух поступает к потребителю. Типы поршневых компрессоров: По типу кривошипно-шатунного механизма Крейцкопфный Бескрейцкопфный Движение от приводного двигателя к поршню передается через кривошипно-шатунный механизм. В крейцкопфном механизме поршень жёстко связан с крейцкопфом - ползуном, совершающими возвратно поступающее движение по направляющим, что позволяет разгрузить поршень от нормальных усилий. В бескрейцкопфном кривошипно-шатунном механизме такой ползун отсутствует.  По количеству ступеней повышения давления различают: Одноступенчатые Двухступенчатые Многоступенчатые По расположению цилиндров различают поршневые компрессоры: вертикальные горизонтальные угловые По числу рядов: однорядные двурядные трехрядные многорядные Вертикальные поршневые компрессоры Схемы вертикальных поршневых компрессоров показаны на рисунке.  По причине вертикальной установке поршня, силы инерции на фундамент и элементы конструкции компрессора действуют вертикально. Износ поршня, меньше чем у горизонтальных машин, и равномерен по окружности. Отсутствие износа уплотнений и фторопластовых колец, вызванного влиянием силы тяжести поршня, позволяет использовать вертикальные компрессоры без смазки маслом. Поэтому для поршневых безмасляных компрессоров используют вертикальную схему установки поршня. Горизонтальные поршневые компрессоры Горизонтальные компрессоры, чаще всего изготавливаются с крейцкопфом. Наиболее распространены однорядные Г-образные и двухрядные П-образные схемы компрессоров.  Среди достоинств горизонтальных поршневых компрессоров следует отметить простоту обслуживания, и возможность уравновешивания качающих узлов при выборе оппозитной схемы. Угловые компрессоры Наиболее распространенными являются угловые V-образные, W-образные, звездообразные, веерообразные бескрейцкопфные поршневые компрессоры.  Одним из главных достоинств угловых компрессоров является возможность уравновешивания инерционных сил. Кроме того, угловая компоновка делает компрессор более компактным. Угловую схему расположения поршней часто используют на компрессорах малой производительности. Оппозитные компрессоры Оппозитные машины - это особый тип компрессоров, в которых поршни расположены друг напротив друга и совершают встречное движение. Достаточно широкое распространение получили оппозитные горизонтальные компрессоры.  Такая схема установки поршней позволяет уравновесить качающий узел, поэтому оппозитные компрессоры отличаются хорошими динамическими характеристиками. Это позволяет увеличить частоту вращения приводного вала в 2 - 3 раза по сравнению с обычным горизонтальным компрессором. Индикаторная диаграмма поршневого компрессора Индикаторная диаграмма поршневого компрессора - графическая зависимость давления в полости цилиндра от положения поршня. Индикаторная диаграмма поршневого компрессора показана на рисунке.  Линия ab на индикаторной диаграмме показывает изменение давления при всасывании воздуха, линия cd показывает изменение давления в камере компрессора при нагнетании, линия bc - изображает процесс сжатия газа, линия da - изображает процесс расширения газа оставшегося в мертвом объеме. Мертвый объем компрессора – это пространство в рабочей камере, из которого поршнем не может быть вытеснен газ. Мертвый объем, складывается из объемов каналов, зазоров между поршнем и крышкой, клапанами и корпусом. Скачкообразные изменения давления в начале процессов всасывания и нагнетания связаны с динамическими процессами, происходящими во время открытия клапанов. Расчет производительности Объемную производительность при теоретическом процессе можно вычислить по формуле: Q = S×l×n где S - площадь поршня l - ход поршня n - частота вращения Учитывая сжимаемость газа, при расчетах часто используют понятие массового расхода. Массовую производительность при теоретическом цикле можно вычислить по формуле: m = ρ×S×l×n где ρ - плотность газа Многоступенчатые компрессоры Схема многоступенчатого компрессора показана на рисунке.  После сжатия в первом цилиндре воздух поступает в охладитель, а затем на вторую ступень сжатия. Многоступенчатые компрессоры имеют следующие преимущества: Меньшая температура сжатого газа Меньше усилие на поршне. На ступень высокого давления поступает уже сжатый воздух, поэтому для размер поршня второй ступени может быть уменьшен. Суммарное усилие на нескольких поршнях многоступенчатого компрессора меньше чем усилие на поршне одноступенчатого компрессора при равных параметрах нагнетания. Более экономная работа. В многоступенчатом компрессоре, газ после сжатия охлаждается до первоначальной температуры. Поэтому работа многоступенчатого сжатия будет равна сумме работ в одноступенчатых циклах. На рисунке показана P-V диаграмма многоступенчатого компрессора.  P-V диаграмма одноступенчатого компрессора показана на рисунке.  Сравнив две диаграммы можно сделать вывод об экономичности многоступенчатого сжатия. Применение поршневых компрессоров Производительность поршневых компрессоров может достигать 200 кубометров в минуту, дальнейшее увеличение производительности ограничено чрезмерным возрастанием массы и размеров подвижных элементов компрессора. Степень повышения давления одной ступенью поршневого компрессора обычно находится в интервале от 3 до 5, при использовании многоступенчатых компрессоров, степень повышения давления может увеличиваться в десятки раз, например в шестиступенчатом компрессоре можно получить степень сжатия до 10000. Типы центробежных компрессоров В зависимости от особенностей конструкции можно выделить несколько разновидностей центробежных компрессоров. По количеству ступеней: одноступенчатые, многоступенчатые. По типу рабочего колеса: с полуоткрытым рабочим колесом с закрытым рабочим колесом По типу отводящего аппарата: с лопаточным диффузором с безлопаточным диффузором Одноступенчатый центробежный компрессор  Схема одноступенчатого центробежного компрессора авиационного типа Рабочее колесо с двухсторонним отводом установлено в корпусе насоса, воздух из атмосферы через входной направляющий аппарат подводится к центральной части рабочего колеса. При вращении колеса лопатки воздействуют на частицы воздуха, передавая им энергию. В результате взаимодействия с лопатками разогнанные частицы воздуха под действием центробежной силы переносятся к периферии рабочего колеса, попадая в выходной направляющий аппарат (или спиральный отвод), где часть кинетической энергии газа переводится в потенциальную. Одноступенчатые компрессоры можно применять не только для получения сжатого воздуха, но и для нагнетания других газов. Многоступенчатый центробежный турбокомпрессор  Схема многоступенчатого центробежного компрессора. При вращении рабочего колеса центробежного компрессора за счет воздействия центробежных сил частицы газа отбрасываются от центра к периферии, затем поток через охладитель, диффузор или направляющий аппарат на вход последующей ступени. Степень повышения давления на каждой ступени зависит от возрастания скорости движения газа. На выходе последней ступени установлен отвод, который позволяет часть кинетической энергии преобразовать в потенциальную, а значит повысить давление газа. Многоступенчатые турбокомпрессоры способны обеспечить значительно большую степень сжатия воздуха, они получили более широкое распространение, чем одноступенчатые. Рабочие колеса центробежных компрессоров Лопатки рабочего колеса воздействуют на частицы газа в компрессоре, профилирование лопаток, правильный выбор геометрии колеса позволяет повысить КПД компрессора и получить нужные характеристики. Закрытое рабочее колесо Закрытое рабочее колесо центробежного компрессора состоит из базового диска, лопаток, и переднего покрывающего диска. С целью увеличения КПД насоса лопатки выполняют загнутыми назад. Колеса закрытого типа применяются в том случае, если окружная скорость не превышает 300 м/с. Как правило закрытые колеса используют в многоступенчатых компрессорах.  Полуоткрытое рабочее колесо В полуоткрытых колесах отсутствует передний покрывающий диск, внешний вид колеса полуоткрытого типа показан на рисунке. Полуоткрытые рабочие колеса применяют при окружных скоростях на выходе колеса превышающих 300 м/с, в том числе и в одноступенчатых центробежных компрессорах авиационного типа. Входной направляющий аппарат Направляющие лопатки, установленные на входе компрессора предварительно закручивают поток газа в сторону вращения рабочего колеса. Это позволяет снизить относительную скорость, таким образом, чтобы число Маха не превышало 0,9. Кроме того, направляющие лопатки на входе центробежных компрессоров позволяет снизить потери во входном устройстве. Применение направляющих лопаток позволяет увеличить КПД центробежного компрессора. Отводящее устройство Отводящее устройство или направляющий аппарат в центробежном компрессоре предназначено для направления потока газа в нагнетательный трубопровод или на вход последующей ступени сжатия. В отводящем устройстве кинетическая энергия потока газа преобразовывается в потенциальную, в результате чего скорость движения частиц падает, а давление возрастает. Безлопаточный отвод Безлопаточным отводом считают кольцевой канал в корпусе компрессора, в которой поступает газ от рабочего колеса. Безлопаточный отвод может быть кольцевым или спиральным. Диаметр проходного сечения в кольцевом отводе по ходу движения потока газа не изменяется. Спиральный отвод В спиральном отводе или безлопаточном диффузоре диаметр проходного сечения по ходу движения газа увеличивается. Отвод представляет собой расширяющийся патрубок с переменным, относительно оси вращения колеса, диаметром. Для снижения скорости газа в отводе в 2 раза, его диаметр также должен быть увеличен в 2 раза.  Лопаточный отвод Если в отводе имеются лопатки, то его называют лопаточным диффузором. Использование лопаток, направляющих поток, позволяет снизить скорость движения потока сжатого газа, и уменьшить габаритные размеры отвода.  Форма и расположение лопаток зависят от особенностей компрессора. Например в многоступенчатых центробежных компрессорах часто используют лопатки одинаковой формы, образующих радиальную решетку. Применение центробежных турбокомпрессоров Центробежные машины используют на компрессорных станциях металлургических заводов, машиностроительных предприятий, в горнодобывающей, нефтеперерабатывающей промышленности, для транспортировки больших объемов газа. Достоинства центробежных компрессоров отсутствие пульсации подачи отсутствие уплотнений и поршневых колец в качающем узле возможность достижения высокой производительности отсутствие трения металлических поверхностей в качающем узле ограниченная степень сжатия газа высокие скорости вращения рабочего органа, и как следствие повышенные требования к подшипникам и системе смазки низкий объемный КПД (по сравнению с поршневыми компрессорами) зависимость давления сжатого газа от производительности компрессора Винтовые компрессоры Винтовые компрессоры относятся к классу роторных объемных машин, сжатие газа в них осуществляется за счет изменения объема рабочей камеры, образованной поверхностями роторов (винтов). Такие компрессоры часто применяются в пневматических системах, холодильной технике, химической промышленности. Широкому распространению винтовых компрессоров способствует компактность, небольшой вес, минимальные траты на обслуживание и оплату электроэнергии, возможность применения схем автоматизации.  Плюсы использования Сопоставим винтовые компрессоры с поршневыми и центробежными устройствами, которые чаще всего предлагаются в фирменных каталогах. По сравнению с центробежными винтовые компрессоры отличаются такими весомыми преимуществами: высокая степень сжатия газа; высокий КПД; возможность работы на малых расходах при высоком давлении; зависимость характеристик от термодинамических свойств перекачиваемого газа.  По сравнению с другими объемными компрессорами (например поршневыми) винтовые обладают следующими преимуществами: высокий КПД, из-за меньшей площади соприкосновения винтов по сравнению с поршнем и гильзой; более низкий (в разы) расход смазки, чем у больших поршневых агрегатов, это позволяет получить менее загрязненный воздух, который подается винтовыми агрегатами и используется для питания пневмооборудования без монтажа оборудования для дополнительной фильтрации; нет необходимости использовать кривошипно-шатунный механизм для преобразования вращательного движения в поступательное; меньшие пульсации, за счет непрерывной подачи газа; меньший уровень шума, малые вибрации, такая особенность вместе с небольшими весом и малыми габаритными размерами позволяет монтировать эти устройства без подготовки специального фундамента, а также оборудовать ими различные мобильные комплексы. Как правило, стоимость винтовых компрессоров выше, чем у поршневых или центробежных, но разница в цене очень скоро компенсируется за счет более выигрышных характеристик. Подобные агрегаты могут нагнетать сжатый до 15 атмосфер воздух, обеспечивая производительность до 100 м куб/мин. Мембранный компрессор Мембранный компрессор является объемной машиной. По характеристикам и принципу действия мембранный компрессор во многом похож на поршневой. Принцип работы мембранного компрессора Сжатие газа в таком компрессоре происходит с помощью гибкой мембраны, которая совершает возвратно-поступательные движения. Мембрана обычно приводится в движение толкателем, закрепленным на коленчатом валу. По периметру мембрана закреплена на рабочей камере компрессора, таким образом в мембранном компрессоре в отличие от поршневого нет необходимости использовать поршневые кольца, манжеты для уплотнения штока и поршня.  Герметичное разделение полостей всасывания обеспечивают впускной и выпускной обратные клапаны. Наиболее часто в компрессорах используют лепестковые клапаны. В мембранном компрессоре с газом контактирует только внутренние поверхности рабочей камеры и мембрана, которые не сообщаются с окружающей средой. По этой причине мембранные компрессоры отлично подходят для перекачивания токсичных и взрывоопасных газов. Мембрана компрессора Мембрана должна быть достаточно надежной, прочной, устойчивой к многочисленным циклам. Она также должна быть химически стойкой по отношению к перекачиваемой среде. Достоинства мембранных компрессоров Герметичность конструкции Устойчивость к коррозии Высокая степень сжатия Высокая надежность Безопасность Отсутствие загрязнений Внутренняя поверхность мембранных компрессоров не нуждается в смазке, что в значительной степени позволяет улучшить чистоту перекачиваемой среды. Спиральный компрессор Спиральный компрессор - устройство для сжатия газа (воздуха или хладагента), за счет уменьшения его объема в камерах, образованных поверхностями спиралей. Спиральные компрессоры используются в системах кондиционирования, охлаждения, нагрева, в автомобилях, в криогенных и холодильных системах, в качестве вакуумных насосов. Устройство и принцип работы спирального компрессора Существует несколько типовых конструкции спиральных компрессоров. Наиболее распространенный вариант - использование двух спиральных элементов, установленных с эксцентриситетом. Один из этих элементов подвижный, другой нет.  Конструкция компрессора с одной подвижной спиралью Спиральный компрессор показан на рисунке.  В герметичном корпусе размещен электродвигатель, который приводит во вращение вал. В верхней части корпуса установлена неподвижная спираль. На валу установлена подвижная спираль, которая может перемещаться по направляющим совершая сложное движение относительно неподвижной спирали. В результате перемещения между спиралями образуются камеры (карманы), объем которых при дальнейшем движении уменьшается, и как следствие газ находящийся в этих карманах сжимается. Также встречаются компрессоры с двумя подвижными спиралями, совершающими вращательное движение относительно разных осей. В результате вращения спиральных элементов также образуются камеры, объем которых при вращении уменьшается. В большей степени от представленных выше вариантов отличается компрессор, в котором жесткий элемент выполненный в форме архимедовой спирали воздействует на гибкую упругую трубку. По принципу работы такой компрессор схож с перистальтическим насосом. Такие спиральные компрессоры обычно заполнены жидкой смазкой для снижения износа гибкой трубки и отвода тепла. Такие компрессоры часто называют шланговыми. Динамические клапаны В спиральных компрессорах клапан на всасывании не нужен, т.к. подвижная спираль сама отсекает рабочую камеру от канала всасывания. В линии нагнетания спирального компрессора может устанавливаться динамический клапан, который не допускает обратного потока и, как следствие, вращения спирали под действием сжатого газа при выключенном двигателе. При этом следует учитывать, что динамический клапан создает дополнительное сопротивление в линии нагнетания. Динамические клапаны устанавливают в линии нагнетания средне- и низкотемпературных компрессоров Copeland, предназначенных для холодильной техники. Достоинства спиральных компрессоров Спиральный компрессор работает более плавно, и надежно, чем большинство других объемных машин. В отличие поршней, подвижная спираль может быть идеально уравновешена, что сводит к минимуму вибрацию. Отсутствие мертвого объема в спиральных компрессорах обуславливает повышенную объемную эффективность. Спиральные компрессоры обычно обладают меньшей пульсацией чем поршневые компрессоры с одним поршнем, но большей чем много поршневые машины Спиральные компрессоры имеют меньше движущихся частей, по сравнению с поршневыми, что, теоретически, обеспечивает их большую надежность. Спиральные компрессоры, как правило, очень компактны и не требуют пружиной подвески, вследствие плавной работы. Недостатки спиральных компрессоров Спиральные компрессоры чувствительны к загрязнению перекачиваемого газа, т.к. мелкие частицы могут оседать на поверхности спирали, что не позволит обеспечить достаточную герметичность рабочей камеры. Вал спирального компрессора должен вращаться только в одном направлении. Регулируемые спиральные компрессоры Долгое время спиральные компрессоры выпускались без возможности регулировки производительности. При необходимости уменьшить подачу использовалось частотное регулирование приводного электродвигателя, либо перепуск части газа из линии нагнетания в линию всасывания. В настоящее время регулируемые спиральные компрессоры производятся компанией Emerson. В этих компрессорах может изменяться расстояние между осями вращения спиралей, при необходимости это расстояние можно выбрать таким, что между спиральным элементами не будут образоваться камеры, а значит подача компрессора будет рана 0. Чередуя два различных рабочих состояния (холостой и рабочий ход) с помощью электронного управления, можно добиться требуемой производительности. Пластинчатые компрессоры Пластинчатым называют объемный роторный компрессор, в котором сжатие газа поисходит в рабочей камере, образованной цилиндрическим корпусом, ротором (установленным с эксцентриситетом) с подвижными или гибкими пластинами. Принцип работы пластинчатого компрессора Устройство пластинчатого компрессора показано на рисунке.  В пластинчатом компрессоре ротор 1, в котором установлены подвижные пластины 2, размещен в статоре 3 с эксцентриситетом. При вращении ротора, пластины прижимаются к внутренней поверхности статора под действием центробежных сил. В результате образуются камеры, ограниченные поверхностями пластины, ротора и статора. За счет эксцентриситета между ротором и статором, объем рабочих камер при вращении ротора изменяется. Зона, где происходит увеличение объема камер соединена с всасывающим патрубком компрессора. В зоне уменьшения рабочего объема газ сжимается и направляется к напорному патрубка компрессора.  Расчет подачи пластинчатых компрессоров Расчетная схема пластинчатого компрессора показана на рисунке.  Q=Vznλ=4πeRlnλ где l - высота пластины z - количество пластинами R - внутренний радиус статора e - эксцентриситета V - объем газа между пластинами n - частота вращения λ - коэффициент подачи (0,5...0,8) Применение пластинчатых компрессоров Пластинчатые машины могут использоваться в качестве компрессоров и как вакуум насосов. Пластинчатые компрессоры применяют для обеспечения малых и средних подач, при давлении, не превышающем 1,5 МПа. Пластинчатые машины используют для сжатия хладагента в холодильных установках, откачивания паров и газов, в том числе и при давлении ниже атмосферного (пластинчатые насосы способны обеспечивать 95% вакуум). Преимущества пластинчатых компрессоров низкие пульсации давления отсутствие клапанов хорошие массогабаритные показатели малые газодинамические потери на всасывании Недостатки пластинчатых компрессоров сложность обеспечения герметичности рабочей камеры при больших давлениях износ трущихся деталей нагрев из-за трения требуется высокая точность изготовления и сборки деталей Заключение Компрессоры довольно широко распространены в любых отраслях и в наше время. Любой тип как компрессора, имеет свою область применения, свои уникальные характеристики, что позволяет им оставаться востребованными и по сей день. Но прогресс не стоит на месте и необходимо разрабатывать все новые и более усовершенствованные установки. Литература https://hydro-pnevmo.ru/index.php?beg=60&end=69 |