конспект лекций. 2. Конспект лекций Технология приборостроения. Конспект лекций Курск 2006 Содержание

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

|

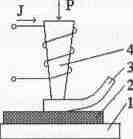

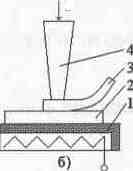

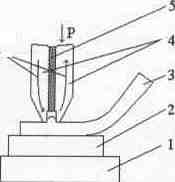

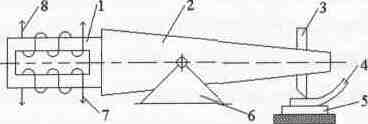

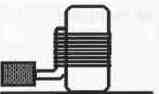

4.4 Монтажная сварка Для выполнения микросварных соединений при монтаже применяют следующие методы сварки: Термокомпрессионная сварка осуществляется при одновременном воздействии повышенной температуры (250-400°С) и давления 0,5-1,8 Н за время 5-20 секунд. Механизм образования термокомпрессионного соединения связан с разрушением оксидной пленки и созданием тесного контакта между соединяемыми поверхностями. При этом происходит взаимная диффузия металлов. Сварку производят с помощью пуансона различной формы клина с подогревом, двух игл, капилляра. Часто применяют защитную среду (аргон, азот и др.). Недостатками её являются высокие требования к качеству подготовки поверхностей, низкая производительность - не более 200 соединений в час. Сварка с косвенным импульсным нагревом является наиболее прогрессивной, в отличие от термокомпрессионной, тем, что инструмент нагревается только в момент сварки и выделение теплоты сосредотачивается в нижней части инструмента. Электрод - инструмент имеет V-образную форму (рисунок 3), под давлением 0,5-5 Н приводится в соприкосновение с проводником. При прохождении импульса тока торец электрода нагревается и локально нагревает проводник до более высокой температуры (400-490°С), чем при термокомпрессионной сварке. При этом проводник переходит в пластическое состояние, происходит его осадка под воздействием давления и образуется соединение.   а) б) Рисунок 3 - Разновидности термокомпрессионной сварки: 1 - рабочий столик, 2 - подложка, 3 - присоединяемый провод, 4 - инструмент Электроконтактная сварка расщеплённым электродом (рисунок 4) осуществляется за счёт нагрева при пропускании электрического тока через свариваемые проводники между изолированными друг от друга электродами. При нагреве проводников и наличии давления в местах контакта, нагретые до температуры рекристаллизации, образуют сцепление за счёт металлических связей. При этом длительность нагрева значительно меньше, чем при сварке с косвенным подогревом, и перегрев элементов сводится к минимуму. Ультразвуковая сварка отличается от термокомпрессионной наложением на рабочий инструмент (клин) продольных УЗ колебаний частотой не более 50 кГц, амплитудой до 10 мкм. При этом облегчается процесс разрушения и удаление из зоны контакта окисных пленок, смятие (деформация) микровыступов, увеличение площади фактического касания. Сцепление возрастает. Поэтому с помощью УЗ сварки можно соединить даже те системы, которые не свариваются термокомпрессией. Схема установки для УЗ сварки приведена на рисунке 5. Для выполнения монтажных соединений используют ультразвуковые генераторы мощностью до 100 Вт. Преимуществом является: Недостатки - высокие требования к поверхности соединяемых контактов. Микросварные соединения можно получить при помощи лазерной, электронно-лучевой и плазменных сварок. Н  аправление тока  Рисунок 4 - Схема устройства для сварки расщепленным электродом: 1 - рабочий столик, 2 - плата, 3 - привариваемый проводник, 4 - электроды, 5 -изолирующий слой (слюда)  Рисунок 5 - Ультразвуковая продольно-поперечная колебательная система: 1 - преобразователь (вибратор), 2 - концентратор (волновод), 3 - инструмент, 4 – электродный волновод, 5 - контактная площадка, 6 - устройство крепления, 7,8 - обмотки возбуждения и подмагничивания 4.5 Электрическое соединение методом накрутки Электрическое соединение методом накрутки - процесс создания электрического соединения путём навивки, под натягом, определённого числа витков одинакового провода на штыревой вывод с острыми кромками. Под действием приложенного усилия происходит разрушение активных плёнок на соединяемых поверхностях и врезание острых граней вывода в провод. При монтаже накруткой применяется три вида соединения:  В) Рисунок 6 - Соединение накруткой а) - не модифицированное; б) – модифицированное; в) - бандажное Модифицированное соединение от не модифицированного отличается тем, что кроме витков оголённого провода имеется один - два витка провода в изоляции, что уменьшает усталостные напряжения и повышает надежность. В бандажном соединении соединяемый элемент (провод) располагается вдоль вывода и на них накручивается несколько витков бандажной проволоки (не менее 8-10). Применяют одножильные медные провода диаметром 0.17-1.2 мм. На материал выводов - медь, латунь, бронзу, наносят покрытие из серебра, олова, олова-свинца. Вывод имеет острые кромки прямоугольной, квадратной формы, диаметр вывода (площадь поперечного сечения) в 1,5 раза больше сечения провода. Обычно 6-7 витков при накрутке на прямоугольный вывод. Электромонтаж методом накрутки состоит из трёх этапов: Накрутку получают с помощью валика навивки при его вращении с проводом и продольном перемещении вдоль вывода. Подготовка заключается в снятии изоляции с проводов механическим или термомеханическим способом на заданную длину. Второй этап начинается с заправки провода в боковое отверстие валика навивки. Валик ориентируется относительно вывода, надвигается на вывод, вращение валика производится вручную или от двигателя. Производительность - 30-50 соединений. Контроль производиться визуально, динамометром - усилие стягивания, и замер переходного сопротивления. Накрутка имеет широкое применение при выполнении межблочного монтажа, электрического соединения блоков на рамах и стойках. 4.6 Соединение проводящими клеями Электропроводящие клеи (контактолы) применяют при создании монтажных соединений в тех случаях, когда другие методы оказываются не эффективными: в труднодоступных местах, при ремонте ПП, при низкой термостойкости компонентов. Широко используются контактолы при изготовлении гибридных ИС, микросборок и присоединении их подложек к корпусам микроблоков. Токопроводящие компаунды, контактолы изготавливаются на основе эпоксидных смол холодного и горячего отверже-ния, полиуретана, силикона и неорганических соединений. В качестве наполнителя используют мелкозернистый (1-2 мкм) порошок золота, серебра, палладия, никеля, меди, алюминия, графита. Из выпускаемых промышленных клеев используются: КМ - 2 - эпоксидная смола и медь; КГ - 2 - эпоксидная смола и графит; ТПК - 34 - эпоксидная смола и серебро; КН -1, КН - 2 - эпоксидная смола и никель. Адгезионные свойства определяются связующей основой (эпоксид-ной и др.), а проводимость - типом наполнителя. Контактол наносят с помощью шприца, что позволяет производить дозировку. Удельное сопротивление находится в пределах 10-2 – 6*10-4 Омсм, прочность - 3-7 МПа. Процесс склеивания состоит из следующих операций: Подготовка поверхности заключается в обезжиривании и промывке в ацетоне, бензине и водных растворах моющих средств. Признаком чистой поверхности является сохранение на ней сплошной плёнки воды в течении 1-2 минут. На прочность соединения влияет шероховатость Rа=1-2,5 мкм. Клеи наносятся кисточкой, пульверизатором или погружением. Толщина наносимой плёнки в пределах 0,05 – 0,25 мм. Подсушивание клея необходимо для удаления растворителя. Клеи, не содержащие растворителей, не требуют открытой выдержки. Соединение выполняется под давлением с помощью струбцин - пружин с зажимами. Время, необходимое для достижения определённой прочности является временем отверждения. Характеристика и основные вопросы технологической подготовки производства ЭВС 5.1. Функции и задачи технологической подготовки производства Технологическая подготовка производства (ТПП) электронных вычислительных средств (ЭВС), в общем, включает в себя большой комплекс взаимосвязанных работ, состав и последовательность выполнения которых зависит от специфики конструкций изделий и типа производства. В основе организационного построения и управления технологической подготовкой производства лежит Единая система технологической подготовки производства (ЕСТПП). ЕСТПП является составной частью Государственных общетехнических систем стандартов, к которым относятся: Единая система технологической документации (ЕСТД); Единая система конструкторской документации (ЕСКД); Единая система программной документации (ЕСПД); Государственная система обеспечения единства измерений (ГСИ) и др. Содержание работы на предприятиях по ТПП определяется следующими основными функциями: обеспечением технологичности конструкций изделия; разработкой технологических процессов; обеспечением производства средствами технологического оснащения; организацией и управлением процессом ТПП. К дополнительным функциям следует отнести: конструкторско-технологический анализ изделия; организационно-технический анализ производства; определение материальных и трудовых нормативов. Функция «Обеспечение технологичности конструкции изделия» предусматривает отработку конструкции изделия на технологичность на всех стадиях разработки конструкторской документации и в процессе ТПП с точки зрения экономичности и простоты изготовления и с учётом производственных условий предприятия-изготовителя, которое должно участвовать в разработке продукции не позднее стадии разработки технического проекта. При этом решаются следующие задачи: определение технологических требований к изделию (деталям, по видам производства, сборочным единицам и т. д.); проведение технологического контроля конструкции изделий при проектировании, в том числе изготовляемых в условиях автоматизированных производств; определение номенклатуры показателей и оценка уровня технологичности конструкции изделия. Функция «Разработка технологических процессов» (РТП) включает обеспечение производства технологическими процессами и управляющими программами, отвечающими современному уровню и использующими прогрессивные методы обработки и технологического контроля. Функция РТП предусматривает решение следующих основных задач на уровне предприятия: определение необходимого объёма и состава технологической документации для обеспечения выпуска изделий заданного качества и контроля (документация может разрабатываться в традиционном виде на бумажном носителе или магнитном, более прогрессивном); разработка и применение комплекса типовых, групповых и единичных технологических процессов на изготовление, сборку, контроль и испытание ДСЕ; подготовка исходных документов и данных для автоматизированной разработки управляющих программ для оборудования с программным управлением (ПУ), гибких производственных модулей, входящих в гибкие производственные системы (ГПС) или работающих отдельно; создание банков управляющих программ; подготовка исходных данных и передача их в оперативно-диспетчерские системы; организация заводских фондов документации на технологические процессы. Функция «Обеспечение производства средствами технологического оснащения» позволяет решить комплекс задач по обеспечению производства: технологическим оборудованием и технологической оснасткой; средствами механизации и автоматизации; средствами контроля и испытаний. При выполнении этой функции ТПП на уровне предприятия следует обеспечить проведение работ по направлениям: стандартизация средств технологического оснащения (СТО); разработка конструкторской документации на СТО с учётом типа производства; разработка технологических процессов изготовления СТО; изготовление СТО; составление заявок на средства СТО и их получения с других предприятий. Функция «Организация и управление процессом ТПП» предусматривает рациональную последовательность работ по управлению процессом ТПП, включает планирование и распределение работ по ТПП между подразделениями предприятия, учёт, контроль и регулирование. На уровне предприятия предусматривается решение следующих задач в рамках данной функции: формирование организационной структуры служб предприятия, обеспечивающей выполнение задач ТПП; обеспечение оперативного и перспективного планирования работ по ТПП, включая разработку различного рода планов-графиков и сетевых графиков; обеспечение учёта и контроля мероприятий по ТПП, проводимых в рамках предыдущих функций. Функция «Конструкторско-технологический анализ изделия» предполагает решение комплекса задач по расчёту применяемости ДСЕ в изделии, анализу состава нового изделия, разработке межцеховых маршрутов его изготовления, а также включает решение задач, связанных с разработкой ведомостей применяемости стандартных, покупных, оригинальных ДСЕ, а также получаемых по кооперации и др., по определению межцеховых маршрутов изготовления ДСЕ. Функция «Организационно-технический анализ производства» предусматривает изучение технических возможностей производства и его готовности к выпуску изделия с заданными технико-экономическими характеристиками. В рамках этой функции должны быть решены следующие задачи: проведение расчета необходимых производственных мощностей и сопоставления с реальными мощностями существующего производства; разработка при необходимости производственно-технических планировок; создание специализированных участков и др. Функция «Определение материальных и трудовых нормативов» обеспечивает определение технических обоснованных нормативов на изготовление изделия для достижения производством заданных экономических показателей. При этом на уровне предприятия решают такие основные задачи: расчет подетальных норм расхода материалов и составление ведомости материалов на изделие; расчет специфицированных норм расхода материалов на изделие; составление ведомости удельных норм расхода материалов; учет и контроль норм расхода материалов, необходимых для производства изделия; внесение изменений во все виды норм расхода материалов на изделие; расчет трудоемкости изготовления ДСЕ изделия по видам техпроцессов, профессиям и т. д.; разработка мероприятий по снижению трудоемкости изделия. Технологическая подготовка производства - это комплекс взаимосвязанных работ, которые должны обеспечить технологическую готовность предприятия-изготовителя к выпуску нового изделия. Сократить сроки ТПП, материальные и трудовые затраты можно при условии, что все работы по её проведению осуществляются параллельно разработке изделия. Уже на стадии разработки ТЗ устанавливаются показатели технологичности будущего изделия: трудоёмкость, значение комплексного показателя технологичности и др. Таблица 1Основные задачи ТПП на стадиях разработки

|